(IE工业工程)IE的分析方法及工具__标准工时、工作简化

- 格式:doc

- 大小:70.07 KB

- 文档页数:6

ie标准工时

IE(工业工程)标准工时是指在工业工程中,对一个工序或一个作业所需的标准时间。

标准工时是通过对工序进行分析和测量,结合工作方法和标准操作流程,确定完成一个作业所需的标准时间。

IE标准工时可以用来评估生产效率、安排生产计划、计算劳

动力需求等。

通过对工序的标准化和工时的测量,可以帮助企业提高生产效率,优化生产流程,降低成本,提高产品质量。

IE标准工时的计算方法包括直接时间测量法(DPM,Direct Time Measurement)和间接时间测量法(IPM,Indirect Time Measurement)。

直接时间测量法是通过实际观察和分析,直

接测量完成一个工序所需的时间;间接时间测量法是通过对工序所涉及的工作量和操作步骤进行分析,通过经验或数据模型来估计工时。

标准工时的计算还需要考虑一些因素,如工作环境因素、操作者的技能水平和工作态度、工具和设备的可用性等。

这些因素会影响作业的效率和质量,从而影响标准工时的计算结果。

IE标准工时对于企业的生产管理和生产效率的改进非常重要。

通过合理设置和使用标准工时,企业可以更好地管理生产进度,提高产品质量,提高劳动力的利用率和效率。

【IE知识】81个IE(工业工程)专业术语,基础掌握牢很重要!展开全文1.标准工时/标准时间在适宜的操作条件下,用最合适的操作方法,以普通熟练工人的正常速度完成标准作业所需的劳动时间标准时间=正常时间*(1 宽放率)=(观测时间*评比系数)*(1 宽放率)2.工时定额对某种作业的工时规定一个额度,即使对同一作业,由于用途不同可能有不同量值的定额,如现行定额、计划定额、目标定额等3.标准时间与工时定额的关系标准时间是制定工作定额的依据、工时定额是标准时间的结果4.时间研究时间研究是一种作业测定技术,旨在决定一位合格、适当、训练有素的操作者,在标准状态下,对一特定的工作以正常速度操作所需要的时间5.时间研究的研究方法时间研究是用抽样调查技术来对操作者的作业进行观测,以决定作业的时间标准6.剔除异常值的方法三倍标准偏差法:正常值为x /-3 内的数据,超出者为异常值7.每一单元的平均操作时间平均操作时间=Σ(观测时间值)/ 观测次数8.正常时间正常时间=Σ(单元观测时间X单元评比百分率)/ 观测次数9.宽放时间的种类私事宽放\疲劳宽放\周期动作宽放时间\干扰宽放时间\临时宽放时间\政策宽放时间\程序宽放10.宽放率宽放率(%)=(宽放时间/正常时间) X100%11.宽放时间宽放时间=正常时间X宽放率12.标准时间标准时间=平均操作时间X评比宽放时间13.瓶颈生产线作业工时最长的工站的标准工时称之为瓶颈\产出的速度取决于时间最长的工站14.实测时间作业者完成操作的实际时间15.节拍根据生产计划所得的一个工程所需的时间16.平衡率生产线各工程工作分割的均衡度,用于衡量流程中各工站节拍符合度的一个综合比值=Σ(T1 T2 ...... Tk)/Tbottleneck*K17.不平衡率生产线各工程工作分割的不均衡度不平衡率=(最大值-最小值)/平均值*100%18.平衡损失平衡损失=瓶颈工站的实际时间×工站数×FG-正常时间19.操作损失生产中异常及不良造成的损失操作损失=(设定产能-实际产量)?单件标准时间-额外产出工时=不良品损失计划外停线(机)工时20.总损失总损失=稼动损失平衡损失操作损失21.快速切换通过各种手段,尽可能的缩短作业切换时间,以减少时间浪费,达成提高综合效益之目的22.作业切换时间是指前一品种加工结束到下一品种加工出良品的这段时间23.外部切换时间不必停机也能进行的切换作业时间24.内部切换时间必须停机才能进行的切换以及为保证质量进行的调整、检查等占用的切换时间25.JIT的基本思想只在需要的时候、按需要的量、生产所需的产品,故又被称为准时制生产、适时生产方式、广告牌生产方式26.JIT的核心零库存和快速应对市场变化27.劳动定额的时间构成劳动定额的时间构成=作业时间布置工作地时间休息与生理需要时间准备与结束时间/批量劳动定额的时间构成可供时间:上班时间内,为某产品生产而投入的所有时间可供工时=可供时间 *人数-借出工时投入工时=可供工时-计划停线工时稼动率=投入工时/可供工时 *100%计划停线工时=计划停线时间*人数计划停线时间=无计划时间换线时间判停时间设定产能(H) =3600(S)/瓶颈时间(S)设定产能(班)=投入时间/瓶颈时间(S)总工时=瓶颈时间*作业人数实际产量是可供时间内所产出的良品数人均产能=实际产量/投入时间/人数单机台产能=实际产量/投入时间/机台数平衡损失=(总工时-单件标准时间)*设定产能操作效率=实际产量/设定产能*100%整体工厂效率(OPE)=平衡率*稼动率*操作效率平衡损失=(瓶颈*作业人数-单件标准时间)*设定产能操作损失=(设定产能-实际产量)*单件标准时间-额外产出工时=不良品损失计划外停线(机)工时28.工费率平均每小时发生费用=单位时间内发生总费用/单位时间内投入工时29.单件成本平均每件分摊成本=某批产品花费总成本/该批产品总量30.成本下降率Σ[(上期单件成本-本期单件成本)*实际产量]/Σ(上期单件成本*实际产量)*100%31.机会成本机会成本=投资额*行业平均盈利率经营收益=收益-机会成本节省成本﹕=(改善前需求工时-改善后需求工时)*工费率交付周期=∑(CT*批量)32.所有机器效率=Total S.T*Output/(可利用时间*机台数)人工利用率 = 人工操作时间*目标产能/工作时间机器稼动率 = 机器作业时间*目标产能/工作时间MFG效率=实际产量/除非计划停机损失后可生产数量总生产效率=实际产量/可生产数量33.无效时间指花费在进行与生产不是有直接关系的活动之时间,如:开会,培训,消防演习,健康枪查,5S等.34.生产是一切社会组织将它的输入转化为输出的过程,是人们创造物质产品的有组织的活动35.时间序列模型以时间为独立变量,利用过去需求随时间变化的关系来预测未来的需求36.预测监控通过预测监控来检验过去起作用的预测模型是否仍然有效37.因果关系模型利用变量(包括时间,如广告投入vs销量)之间的相互关系,通过一种变量的变化来预测另一种变量的未来变化38.CYCLE TIME(C/T)周期时间每单位工序中1个循环的作业所需的时间单位工序C/T的和/ 测试次数39.(T/T)节拍时间制造一件物品时所需要的实际时间作业时间/ 需求数40.NECK TIME整个工序中1个循环作业时间最长的工序时间=最大的CYCLE TIME41.RATING作业按标准方法进行时作业速度的快或慢的程度用数字进行换算的时间很快︰125%;快︰100%;一般︰85%;慢︰60%42.净作业时间作业按标准方法进行时所需的最少时间CYCLE TIME*RATING(%)43.运转率产品所需的时间及实际生产中所用的时间之比NECK TIME /TACT × 100 %44.运转损失生产产品所需的时间和实际所用的时间之比(Tact Time-Neck Time)/ TACT TIME× 100 %45.平衡损失作业人员之间由于作业量的不公平导致的作业要素时间的不均衡程度的比(Neck Time-Cycle Time)/TACT TIME× 100 %46.效率损失按标准方法进行作业时需要的最少时间和与实际作业中所用的时间之差的比(Cycle Time-净作业时间)/ TACT TIME× 100 %47.综合损耗损耗的总合计运转损失+平衡损失+效率损失48.时间观测法用秒表观测分析作业人员的作业时间或设备运转的方法49.防呆法作业人员或设备上装上无需小心作业也绝不出错的防止出错装置50.生产率一般用产量对投入的比OUT PUT /IN PUT51.工时人或机器能做的或已做的量用时间来表示52.拥有工时拥有人员的工时拥有人员×正常作业时间53.考勤工时实际上没投入到作业的工时(缺勤、休假、出差、支持等)相关人员×相关时间54.出勤工时实际投入到作业的人员的工时拥有工时-考勤工时55.追加工时正常出勤工时以外追加作业的工时,即加班,特殊出勤、接受支持等相关人员×相关时间56.作业工时投入到作业中的总工时出勤工时+追加工时57.实际生产工时作业工时中去掉损失工时,实际投入到作业的工时作业工时-损失工时58.损失工时不属于作业人员责任范围的损耗工时(会议、教育、早会、待料、材料不良、机械故障、机型变更、不良返工等)相关人员×相关时间59.作业工时效率生产产品所需的时间(标准时间)和实际用的时间之比标准工时/作业工时× 100 %60.实际生产工时效率损失工时以外的纯作业时间和实际生产所用的时间之比标准工时/实动工时× 100 %61.实际生产率生产产品所需的时间和纯生产所需的时间之比标准工时/实动工时× 100 %62.效率管理为了减少生产要素的损耗,用一线监督人员的指导监督来达到适当地提升并维持作业人员对作业的态度的一种管理模式标准时间/实际时间63.PAC (Performance Analysis & Control)为了能做到只要作业努力就能提升及维持能力的效率管理模式的一种。

IE工业工程四项分析法IE工业工程是以人、物料、设备、能源和住处组成的集成系统为主要研究对象,综合应用工程技术、管理科学和社会科学的理论与方法等知识,对其进行规划、设计、管理、改进和创新等活动,使其达到降低成本,提高质量和效益的目的的一项活动。

简单地说,IE工业工程是改善效率、成本、品质的方法科学。

IE工业工程四项分析法:一、动作分析动作分析通过研究作业动作中以下不合理现象,通过排除、组合、重排、简化的方法优化作业过程,提高作业效率、质量:1、停滞2、无效动作3、次序不合理4、不均衡(如:太忙碌、太清闲等)5、浪费二、工程分析工程是把原材料经过一系列的加工、检查、搬运、保管的过程,对工程加以分析、调查,找出其中浪费、不均匀、不合理的地方,进而进行改善的方法,称之为工程分析。

三、事务工程分析事务工程分析的目的在于:使事务作业标准化。

把事务进行的流程图、传递的表单、作业的步骤等——予以规范,可起到易于入门和防范错误的作用。

1、信息传递的快速化、准确化。

充分利用科技手段对信息传递进行改善,尽可能不假人手完成信息传递;2、去除多余的表单文件,减少无效的事务工作。

要达到以上目的,就得对事务工作进行以下检讨:(1)是否有不必要的表单、文件?(2)在必要的时候、必要的地方能获得充分的信息吗?(3)是否花费很多时间在填写和检查表单、文件呢?(4)能否减少表单、文件的数量?表单、文件的格式能否更单纯,更易于理解?四、时间分析所谓时间分析,就是针对时间及产出做定量的分析,找出时间利用不合理的地方,从而进行改善的方法,是IE方法的一种基本方法;是改善生产效率的重要手段;设定标准工时的重要依据;制造系统规划和改善的依据;评价作业者技能和工程管理水平的依据;作为成本分析的重要依据。

ie标准工时计算工时管理对于企业的生产效率和工资制度设计都有重要影响。

IE (工业工程)标准工时计算方法是一种常见的工时管理方法,通过对工序和操作进行测量和分析,确定任务完成所需的标准工时。

本文将介绍IE标准工时计算的基本原理和步骤,并通过实例来说明如何应用该方法。

一、IE标准工时计算原理IE标准工时计算的核心原理是通过对生产过程中的工序和操作进行逐个测量和分析,确定任务完成所需的标准工时。

其基本假设是:相同任务在相同环境下,工人的工作能力和判断能力保持一致。

IE标准工时计算方法的过程可以分为以下几个步骤:1. 任务分解:将生产过程分解为不同的工序和操作,确定需要计算标准工时的具体任务。

2. 工序测量:对每个工序进行测量,包括直接工时和间接工时。

直接工时指完成任务所需的实际工作时间,间接工时指完成任务所需的非工作时间,如等待材料等。

3. 操作分析:对每个操作进行分析,确定操作的具体内容,包括操作的动作、次数、频率等。

4. 标准工时计算:根据工序测量结果和操作分析确定每个操作的标准工时,并累加得到任务的总标准工时。

二、IE标准工时计算步骤下面以一家制造企业的生产线上的装配工序为例,介绍IE标准工时计算的具体步骤:1. 任务分解:将装配工序分解为多个具体操作,如零件装配、调试、清洁等。

2. 工序测量:对每个工序进行测量,记录实际完成该工序所需的工作时间。

例如,在零件装配工序中,测量实际装配一件零件所需时间为10分钟。

3. 操作分析:对每个操作进行分析,记录操作的具体内容和频率。

例如,在零件装配工序中,操作包括拆卸、安装、固定等,其中拆卸操作的频率为10次/小时,安装操作的频率为20次/小时。

4. 标准工时计算:根据工序测量结果和操作分析确定每个操作的标准工时。

例如,拆卸操作的标准工时为实际拆卸一次所需时间乘以频率,即10分钟/次×10次/小时=100分钟/小时。

三、IE标准工时计算实例假设某企业的装配工序共有5个具体操作,它们的实际工时和频率如下表所示:操作名称实际工时(分钟)频率(次/小时)零件装配 10 20调试 15 15清洁 5 30固定 8 25质检 12 10根据上述数据,可以计算每个操作的标准工时,然后累加得到任务的总标准工时。

IE的分析方法及工具IE(Industiral Engineering),即工业工程,是一种研究工业生产中如何最优地运用人力、物力、财力等资源,以提高生产效益的学科。

在进行IE分析时,可以使用多种方法和工具来辅助。

以下是一些常用的IE分析方法及相关工具的简要介绍。

1.流程分析方法及工具:流程分析方法用于分析和优化工业生产过程中的流程。

常用的工具包括流程图、流程价值分析(PVA)、时间和动作研究(TAR)、价值流图(VSM)等。

流程图用于展示工业生产过程中的各个环节和关联性;PVA用于评估每个流程环节的价值并确定可能的改进点;TAR用于观察和分析工人在生产过程中的时间和动作,并提出相应的改进意见;VSM用于展示整个价值流程并识别可能的浪费环节。

2.工艺分析方法及工具:工艺分析方法用于分析和改善工业生产过程中的工艺。

常用的工具包括工艺路线图、标准操作程序(SOP)、工艺能力分析(PCA)等。

工艺路线图用于展示产品的生产流程和工艺要求;SOP用于明确每个工艺步骤的操作规范;PCA用于评估工艺的能力和稳定性,并提供改进建议。

3.人力分析方法及工具:人力分析方法用于分析和优化工业生产中的人力资源。

常用的工具包括时间研究、任务分析、工作分配、人力需求预测等。

时间研究用于测量工人在完成特定任务时所需的时间,并为人力资源的规划和管理提供依据;任务分析用于分析和描述每个工作岗位的任务要求和职责;工作分配用于合理分配人力资源以确保工作效率和质量;人力需求预测用于预测未来生产需求并相应地调整人力规模。

4.设备分析方法及工具:设备分析方法用于分析和改善工业生产中的设备使用效率和可靠性。

常用的工具包括设备维修与保养(PM)、总有效设备利用率(OEE)、故障模式和影响分析(FMEA)等。

设备维修与保养用于保障设备的正常运行和寿命延长;OEE用于评估设备的综合利用率,并提供可能的改善点;FMEA用于分析设备故障的模式和影响,并提出相应的预防和改进措施。

【IE工业工程】IE手法xxxx年xx月xx日xxxxxxxx集团企业有限公司Please enter your company's name and contentvIE手法手记一、ECRS法则:1、取消(E):"取消"所有不必要的工作环节和内容2、合并(C):"合并"必要的工作3、重排(R):取消和合并以后,重新安排工作顺序和步骤.4.简化(S):除去可取消和合并之外,余下的还可进行必要的简化.二、PDCA步骤標準時間制定方法之----馬表測時法一、選擇普通熟練程度的操作者作為時間研究的對象二、在開始時間研究之前IE人員須徹底領悟該工序的作業方法,在可能的情況下最好親自實踐.三、IE人員在馬表測時時,需站立於操作者左右方向2m以外的地方觀察,盡量不要讓操作者覺察或造成心理壓力四、每道工序盡量選擇多個操作者,持續觀察10~50次(最少10次),記錄、整理,結果填入IE現埸作業測定記錄表5.五、剔除異常值1、定性判斷: 操作者的漏作、多作、故延; 觀察值的漏記、誤記;外來干擾2、剔除異常值的方法采用……三倍標準差法,方法如下:六、確定技能評比系數:(通常將正常人30秒發一副撲克牌成四堆的速度或者4.8km/h的步行速度看作是普通熟練程度操作者的速度)七、利用加權求和公式計算平均基本時間(AVERAGE BASIC TIME)=ΣBASICTIME/n正常時間(BASIC TIME)=觀察平均時間×技能評比系數八、設定寬放率:1) 工程(位)寬裕3%包括治/工具的準備,設備點檢;治工具損壞時交換,部品治/工具掉落拾起;手套/指套配戴,交換;工具清洁,資材補充<限50CM以內>;作業指導書查閱<悟不出時的對照>;非檢查工位不良部品發生時的延誤.2)作業主體生理或心理寬裕2%:基于作業主體生理或心理的要求,除了正規的休息時間之外,在作業過程上洗手間,喝水,擦汗,放松身體等動作均可按2%的比率推攤入ST)3)作業主體疲勞寬裕2%:根據人對勞動時間的適應和對勞動強度的承受能力,作業體在開始作業時和一段時間之後的速度所產生偏差也可給予一定的寬裕值.九、設定標準時間=正常時間×(1+寬放率)IE系统技术手记一、何为工业工程:工业工程是从事把人员、原材料、设备和信息作为一个整体系统去发挥其功能的科学,它是进行经营管理系统方面的设计、改善与设置工作的学科二、IE的简单介绍——目标与功能1、目标:就是使生产系统投入的要素得到有效利用,降低成本,保证质量和安全,提高生产率,获得最佳效益。

IE标准工时介绍什么是IE标准工时?IE标准工时是一种常用于生产管理的指标,用来衡量一个工艺、工序或整个生产线完成一定数量产品所需要的标准时间。

IE,即工业工程师(Industrial Engineer)的缩写,是专门负责工序分析和工作方式改善的职位。

在生产环境中,IE标准工时可以被应用于多个方面,例如生产计划制定、过程优化、工时成本计算等。

它提供了衡量生产效率和工时成本的重要依据,对于企业提高生产效率和控制成本具有重要意义。

IE标准工时的计算方法IE标准工时的计算方法通常分为直接计时和间接计时两种方式。

具体计算方法如下:直接计时直接计时是通过对工艺工序的实际操作进行计时,以确定完成一定数量产品所需的平均时间。

这种计算方法需要IE工程师实地观察并记录工人完成一次工序所需的时间,并取得多次实测数据的平均值。

直接计时方法适用于工序比较简单、固定以及操作规程稳定的生产环境。

间接计时间接计时是通过对整个生产过程中的各个环节进行观察和分析,结合历史数据和标准工时数据库,计算得出每个环节所需的标准工时。

间接计时方法适用于复杂的生产流程、多个工序交替进行的情况。

IE工程师通过分析工艺流程图、工序操作说明和人员配备情况,综合考虑诸多因素,包括机器间距离、工种经验、设备效率等,计算出各个环节的标准工时。

这些标准工时最终汇总起来,形成整个生产过程所需的标准工时。

IE标准工时的应用IE标准工时在生产管理中具有广泛的应用价值,主要体现在以下几个方面:生产计划制定通过标准工时的衡量,可以确定生产计划的合理性和可行性。

生产计划制定时,需要考虑生产能力、资源配备、工时成本等因素,IE标准工时提供了一个客观的指标,帮助管理者进行决策。

过程优化通过对每个环节的标准工时进行分析,可以找出生产过程中的瓶颈和低效环节,进而优化生产流程,提高生产效率。

IE工程师可以通过分析数据和观察现场,提出改进建议,例如优化工艺流程、提高设备效率、优化人员分配等。

IE工业工程分析方法1.系统分析:系统分析是IE工程师的核心工作之一、该方法通过对生产系统中各个组成部分的深入研究,识别瓶颈和问题,并提出解决方案。

系统分析需要对各个层级的细节进行分析,以便全面了解整个系统的功能和工作方式。

2.流程分析:流程分析是IE工程师用来评估和改进生产流程的一种方法。

它通过对流程中的每个步骤和活动进行详细分解和分析,识别出低效的环节和改进的机会。

流程分析可以帮助确定流程中的瓶颈,并提出优化方案来提高生产效率。

3.时间研究:时间研究是IE工程师用来确定工作站和生产线的工作标准的方法。

它通过对员工工作时间的观察和测量,确定每个任务所需的时间,并建立工作标准以指导员工完成工作。

时间研究可以帮助管理者更好地分配资源和计划生产进度。

4.价值流分析:价值流分析是一种用来评估价值流程并识别浪费的方法。

它通过对价值流程中的每个步骤和活动进行分析,找出不增值的环节,并提出改进策略。

价值流分析可以帮助提高生产过程中的效率和质量,减少浪费和成本。

5.人工程学:人工程学是IE工程师用来改进员工工作环境和工作流程的方法。

它通过对员工的行为和工作环境进行观察和分析,提出改进措施以提高员工的工作效率和舒适度。

人工程学可以帮助减少员工疲劳和错误率,提高生产效率和质量。

6.效益分析:效益分析是IE工程师用来评估生产过程改进方案的方法。

它通过对改进方案的成本和效益进行权衡,确定改进的经济效益和回报周期。

效益分析可以帮助管理者决策是否实施改进方案以提高生产过程的效率和利润。

7.运筹学方法:运筹学方法是IE工程师用来优化生产计划和资源分配的方法。

它通过数学模型和算法来解决生产规划、调度和资源分配等问题,以最大化生产效率和利润。

运筹学方法可以帮助管理者制定合理的生产计划和资源分配方案,提高生产系统的灵活性和响应能力。

通过运用这些分析方法,IE工程师可以全面了解生产系统和过程,并提出改进方案来提高生产效率、降低成本、优化资源分配和提高产品质量,从而实现企业的持续增长和竞争优势。

(IE工业工程)IE流程分析1.IE(Industrial Engineering)的概念1-1IE的定义应用分析、设计的原理、技巧,且配合数学、自然科学、社会科学等专门知识和经验,且透过「设计」、「改善」、「标准化」来进行人、材料、设备等生产要素的综合,以建立良好的工作系统,且使系统所期待的机能可稳定发挥。

「设计」─对未来的工作制定新系统。

「改善」─对现行的工作系统修正为更好的系统。

「标准化」─使设计或改善后的系统能落实,以发挥应有的机能。

IE的基础部份就是工作研究。

而工作研究又分类如下:流程分析 大处着眼方法研究工作研究动作分析 小处着眼时间研究1-2工作研究的价值系统化研究以发现最佳的方法。

决定作业标准最精确的方法。

决定标准时间最精确的方法。

应用范围宽广,无论直接或间接单位皆可应用。

教育训练的有效工具。

2.流程分析2-1流程分析的内容及其应用的工具从整个制程或一系列的操作做全盘考虑,分析下列项目:●工程的分割、顺序、配置合适否?●作业是否多余或重复?●搬运、停滞、储存的次数是否太多,时间是否太长?进而改善工作程序、方法,增加净作业比例及有附加价值之作业,以提高工作效率。

相关的分析工具有:制品工程分析表(FLOW PROCESS CHART)作业者制品流程线图(FLOW DIAGRAM)从某工作站、分析作业者的操作方法、或作业者和机器间的相对关系,进而改善操作方法,以缩短工时或提高机器效率。

一般称为联合工程分析,其相关分析工具有:●人机器程序图●多动作程序图●操作人程序图2-2流程图分析图表的作用●可将工作的基本资料如搬运路线和距离、操作时间、制造数量、设备和机器产能、工作方法、使用的材料和工具等,具体、清晰地显示出来,以突破记忆力的限制,进而明确地把握问题的所有现象,以有效地进行改善。

2-3流程分析的符号2-4工程分析表何谓工程分析表●由” ”、” ”、” ”、”D”、”▽”等五种事象的符号构成,而将整个制程作详尽记录的图表。

如何做好IE工作之IE七大手法在现代工业生产中,IE(工业工程)是一个非常重要的部门,它致力于提高生产效率、优化生产流程以及降低成本。

作为一名IE工程师,如何才能做好自己的工作呢?下面将介绍IE工作中的七大手法,希望对广大IE工程师有所帮助。

一、数据分析与测量数据是IE工作的基础,只有通过准确的数据分析和测量,才能找出问题所在,并采取相应的改进措施。

IE工程师需要熟练掌握各种数据分析方法和测量工具,如流程图、时间研究、工时测量等,以便对生产过程进行全面准确的评估。

二、流程优化与改进IE工程师的任务之一是优化生产流程,提高生产效率。

通过观察和分析生产线上的每个环节,找出不合理之处,并采取相应的改进措施,如减少不必要的等待时间、减少运输环节、优化工作布局等。

流程优化需要IE工程师具备良好的观察力和创新思维。

三、工作标准化与规范化IE工程师需要制定工作标准和操作规范,确保每一项工作按照标准进行,从而提高工作效率和产品质量。

标准化有助于降低生产过程中的偶然性和不确定性,保证产品质量的稳定性和可控性。

四、人员培训与指导IE工程师需要与生产线上的操作人员进行密切合作,提供培训和指导,确保每个操作人员都能胜任自己的工作。

培训内容包括操作流程、工时规范、安全措施等。

通过提升操作人员的技能水平,可以进一步提高生产效率。

五、设备维护与更新设备是生产过程中的重要环节,IE工程师需要定期检查和维护设备,确保其正常运行。

同时,IE工程师还需要关注新的技术和设备,在有必要的时候进行更新和升级,提高生产效率和产品质量。

六、质量控制与改进质量控制是IE工程师的重要职责之一。

通过制定质量标准和检测方法,IE工程师可以对产品质量进行监控,并在发现问题时采取相应的改进措施。

IE工程师还需要与质量部门进行密切合作,共同提高产品质量。

七、沟通与协调IE工程师需要与各个部门进行良好的沟通和协调,确保生产流程的顺利进行。

IE工程师需要了解各个部门的需求和目标,并提供相应的支持和帮助。

IE工业效率提升管理技法摘要IE(Industrial Engineering)工业工程是一种管理方法和技术体系,旨在提高生产效率、优化资源利用和降低成本。

本文将介绍几种常用的IE工业效率提升管理技法,包括工时研究、作业分析和标准化、生产过程优化和流程改进等。

这些技法可以帮助企业提高生产效率、降低成本,并提高员工绩效。

1. 工时研究工时研究是IE工业效率提升的基础步骤之一。

通过对生产过程中每个工序的时间进行测量和分析,可以确定生产过程中的低效环节和瓶颈。

工时研究的主要内容包括工序工时测量、工序工时估算和工作分析,通过数据分析和比较找出生产过程中的低效和浪费,从而采取相应的措施进行改进。

2. 作业分析和标准化作业分析是IE工业效率提升中的一个重要环节。

作业分析通过观察、记录和分析生产过程中的具体操作和动作,以便更好地了解生产过程的流程和步骤。

通过作业分析,可以对作业进行标准化,包括确定最佳工序、工艺和操作顺序,提高生产效率和质量稳定性。

3. 生产过程优化生产过程优化是IE工业效率提升的关键环节。

通过分析和改进生产系统的各个环节,从而提高生产效率、降低生产成本和提高产品质量。

生产过程优化的主要内容包括流程分析、生产布局优化、生产调度和计划优化等。

4. 流程改进流程改进是IE工业效率提升的重要手段之一。

通过对生产流程进行分析和优化,可以识别和消除流程中的浪费和瓶颈,从而提高生产效率和产品质量。

常用的流程改进方法包括价值流图(Value Stream Mapping)、精益生产(Lean Production)和六西格玛(Six Sigma)等。

5. 人力资源管理人力资源管理在IE工业效率提升中起着至关重要的作用。

通过合理分配和利用人力资源,可以提高员工的工作效率和工作满意度,从而实现生产效率的提升。

人力资源管理涉及到员工招聘、培训和绩效考核等方面。

6. 设备和技术支持设备和技术支持是IE工业效率提升的重要保障。

详解工业工程(IE)的七大手法IE就是指Industrisal工业,Engineering工程,是由二个英文字母的字首结合。

“IE”是应用科学及社会学的知识,以合理化、舒适化的途径来改善我们工作的品质及效率,以达到提高生产力,增进公司之利润,进而使公司能长期的生存发展,个人的前途也有寄托之所在。

因此,简单地说“IE”就是代表“合理化及改善”的意义,为了顾及记忆的方便,我们就以中文“改善”来代表“IE”的含义。

以下是收集来的各种IE七大手法版本:一、IE人员主要从事的七个方向,它们是:1、研究与开发管理;2、生产系统设计与控制;3、效率工程;4、质量控制与质量保证;5、实施规划与物流分析;6、工业卫生与安全;7、人力资源管理。

二、基础IE里的东西:IE手法包括:方法研究(程序分析、动作分析),作业测定,布置研究,Line Balance等,但好象不够七个。

在现场IE里,IE七大手法包括:程序分析、动作分析,搬运分析,动作经济原则,作业测定,布置研究,Line Balance。

三、对IE七大手法的不同版本(台湾)1、工程分析。

2、搬运工程分析。

3、运动分析(工作抽查[work sampling])4、生产线平衡。

5、动作分析。

6、动作经济原则。

7、工厂布置改善。

四、其它的各种说法:1、IE七大手法为:作业分析、程序分析(运用ECRS技巧)、动作分析(动作经济原则)、时间分析、稼动分析、布置搬动分析、生产线平衡2、IE七大手法:流程分析法、动作分析法、动作经济原则、时间研究、工作抽查法、人机配置法、工作简化法3、IE七大手法:动作改善法(动改法)、防止错误法(防错法)、5*5W1H法(五五法)、双手操作法(双手法)、人机配合法(人机法)、流程程序法(流程法)、工作抽样法(抽样法)4、IE七大手法:程序分析、时间分析、动作分析、流水线分析、稼动分析、物料分析、环境分析。

知识和方法是从不停总结中出来,在实际的工作中,不断的运用各种知识,不断的发现,不断的分析以及不断的总结。

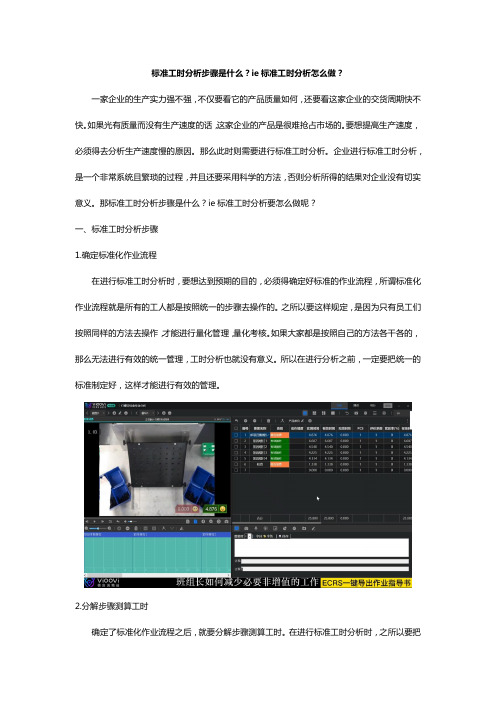

标准工时分析步骤是什么?ie标准工时分析怎么做?一家企业的生产实力强不强,不仅要看它的产品质量如何,还要看这家企业的交货周期快不快。

如果光有质量而没有生产速度的话,这家企业的产品是很难抢占市场的。

要想提高生产速度,必须得去分析生产速度慢的原因。

那么此时则需要进行标准工时分析。

企业进行标准工时分析,是一个非常系统且繁琐的过程,并且还要采用科学的方法,否则分析所得的结果对企业没有切实意义。

那标准工时分析步骤是什么?ie标准工时分析要怎么做呢?一、标准工时分析步骤1.确定标准化作业流程在进行标准工时分析时,要想达到预期的目的,必须得确定好标准的作业流程,所谓标准化作业流程就是所有的工人都是按照统一的步骤去操作的。

之所以要这样规定,是因为只有员工们按照同样的方法去操作,才能进行量化管理,量化考核。

如果大家都是按照自己的方法各干各的,那么无法进行有效的统一管理,工时分析也就没有意义。

所以在进行分析之前,一定要把统一的标准制定好,这样才能进行有效的管理。

2.分解步骤测算工时确定了标准化作业流程之后,就要分解步骤测算工时。

在进行标准工时分析时,之所以要把操作步骤分解开来,其目的主要是为了方便测算工时。

在生产操作过程当中,有一些操作动作是必要的,有一些操作动作是辅助的,而有一些则是多余的,把这些动作分解了之后,只要可以更好的去清除那些多余的动作,而达到优化操作流程的目的。

3. 利用软件精准计算在标准工时分析的测算过程中为了提高测算效率和精准度,大家要选用数字化管理软件如vioovi的ECRS分析软件去测算。

在测算过程中,只需将操作视频导入软件之中,软件就会自动计算并进行分类,哪一个步骤需要花费多少时间一目了然,而且非常的精准。

二、ie标准工时分析怎么做ie是指工业工程学。

ie标准工时分析是指通过专业的软件去进行标准工时分析。

当前被广泛应用的是vioovi的ECRS分析软件,识别作业浪费、消除无效的工序和时间,从而输出科学的有效的SOP和标准工时,生产管理者根据本企业的作业环境、产品、人力等进行二次分析,从而形成ie标准工时分析,最大限度减少企业生产所用的资源,进而降低管理和运营成本。

ie测量工时方法

IE(工业工程)测量工时方法是一种用于评估工作任务所需时间的工程方法。

IE测量工时的目的是确定一个任务所需的标

准时间,以便为工厂的生产计划和工人的工资制定提供参考。

以下是一些IE测量工时的常用方法:

1. 时间研究法(Time Study Method):时间研究法是通过观

察和记录工人完成某项任务所需的时间来测量工时。

该方法通常通过使用表格或移动观察设备,记录工人的动作和时间流程。

2. 标准运动法(Standard Motion Method):标准运动法是通

过预先设定标准动作和动作元素,来测量工时。

该方法将每个任务分解为短时间标准动作,并通过观察和记录工人完成这些标准动作所需时间,来评估整个任务的工时。

3. 快速分析法(Quick Analysis Method):快速分析法是一种

使用经验和专业知识来评估工时的方法。

该方法依赖于工程师或IE专家的经验和能力,根据任务的复杂度、工人的技能水

平和其他相关因素,来估算任务所需的工时。

4. 模拟法(Simulation Method):模拟法是通过建立一个模拟

系统,来评估工时。

该方法使用计算机软件和模型,模拟工作任务的各个方面,如工人动作、工作流程和任务难度等,从而得出工时估计结果。

这些方法常常结合使用,根据具体情况选择适合的方法进行工

时的测量。

IE测量工时的目标是提高工作效率和生产质量,以及合理安排工人的工作时间和工资待遇。

IE工业工程分析方法及工具1. 引言IE工业工程(Industrial Engineering)是一门研究如何在生产过程中有效利用人力、设备、材料、资金等资源的学科。

IE工业工程分析方法及工具是指在IE工业工程领域中应用的各种方法和工具,用于分析和改进生产过程,提高生产效率和质量。

本文将介绍一些常用的IE工业工程分析方法及工具。

2. 价值流图价值流图(Value Stream Mapping)是一种用于分析和改进生产流程的工具。

它通过绘制生产过程中各个环节的流程图,并标注出每个环节的价值添加和非价值添加时间,帮助识别生产过程中的瓶颈和浪费,并提出改进方案。

3. 工序分析工序分析是一种通过对生产流程中每个工序进行详细分析,找出其中的问题和改进空间的方法。

通过分析每个工序的工作内容、工时、工艺和操作方法等,可以识别出瓶颈和浪费,提出改进建议。

4. 时间研究时间研究是一种通过观察和测量工人完成特定任务所需的时间,来评估生产效率的方法。

通过时间研究,可以识别出工艺中的瓶颈和浪费,改进工艺,提高生产效率。

5. 作业分析作业分析是一种通过观察和分析工人在特定作业中的动作和姿势,评估工作负荷和人体工效学的方法。

通过作业分析,可以识别出工作中存在的人体工效学问题和健康风险,提出改进建议。

6. 数据分析数据分析是一种通过收集和分析生产过程中的数据,了解生产过程的状态和性能的方法。

通过数据分析,可以识别出生产过程中的异常和问题,采取相应的措施进行改进。

7. 品质管理工具品质管理工具是一些用于识别和解决生产过程中的质量问题的方法和工具。

常见的品质管理工具包括:散点图、柏拉图、直方图、Pareto图、因果图等。

8. 线平衡线平衡是一种通过合理分配工序中的工作量,达到生产线上工人负荷均衡的方法。

通过线平衡,可以提高生产线的效率和生产能力。

9. 人因工程人因工程是一种通过研究人与设备、工作环境之间的适应性、相互关系等,改进生产过程的方法。

IE 的分析方法及工具(3)__ 標準工時、工作簡化IE 的分析方法及工具( 3)八、標準時間標準時間又稱“標準工時”。

一個生產工廠,廠內生產部門有無建立標準工時,或標準工時的適用性,幾乎可衡量這個工廠的管理水準,因為管理落伍的工廠,對於工作人員的績效往往缺乏一種標準的衡量工具,而往往取法于主管的好惡,而標準工時的制訂,則可打破人為的偏差,對於績效的衡量建立在一個合理、公平的制度之下:(一)、標準時間的用途1. 作業方法的比較選擇對於不同的作業方法透過方法研究、時間研究,可以選擇最好的作業方法。

2. 工廠佈置之依據有了產品,制程作了分析,每個作業制定了標準時間,即可測算每個作業(部門)的負荷,依據負荷測算所需的作業空間,可達到更為流暢的工廠佈置。

3. 可預估工廠負荷產量工廠空間有多大,制程上有了標準時間,即可測算工廠產能。

4. 生產計畫的基礎生產管制部門的生產計畫,因有了標準時間,可以更精確的做生產計畫,如在進度控制上有了問題,也可依標準時間來做人力調整。

5. 可作為人力增減之依據做何產品?計畫產量多少?工作日多少?每日計畫工作時間多少?有了上面的資訊再加上有了標準時間,即可計算所需的人力,也就可有準備的進行增補或調整。

6. 可作為新添機器設備的依據機器產能(標準時間換算)可得知生產量起伏時所需要之機器數量。

7. 流水線生產之平衡一條流水線,諸多工序,依各工序的標準時間來配置人力,使生產線平衡,流暢。

8. 可決定人工成本對製造成本及外加工之費用可依標準時間做基礎來估算。

9. 可作為效率分析的基礎在多少時間內,完成多少產品,有了標準時間,就可計算效率因有明確的計算得予提升。

10. 工作人員效率獎金計算基礎有標準時間,才可得正確合理之效率,效率的好壞在薪資的獎金上應予反應,可得激勵作用。

11. 減少管理依存度每日的工作績效透過計算,並反應在獎金上,易於激發工作人員自主自動的工作態度。

(二)、標準時間之意義生產方法可運用工種分析、工作研究等技法,並運用管理迴圈PDCA一直獲得改善,不斷的尋求最大效率,最低成本的做法,當然標準時間也就不斷的跟著做改變。

但是目前大部分的工廠管理上缺乏標準化、制度化,因之建立標準時間應從基礎做起,再靜止改善修訂。

1. 現狀標準時間以現有的狀況、條件先建立標準時間。

2. 期望標準時間所謂期望應該是1. 機器設備良好狀態2. 工作環境良好狀態3. “依規定”的作業方法4. 保持一定熟練度的作業人員5. 使用穩定品質的材料、零件標準時間可依現狀先予建立,然後每年因不斷的改善而作修訂,成為一個新的標準。

(三)、標準時間的構成標準時間主要的構成來自於:1. 實質時間實質時間指在該作業的基本內容下,以規則性並週期的作業所產生的實際時間,即前面時間研究內之測定時間。

2. 寬裕時間寬裕時間是持續性之作業時,需要之正常寬放,也可叫“寬放時間”,大致可分為“一般寬裕”及“特殊寬裕“。

所以說:標準時間=實質時間×(1+寬裕率)1. 寬裕率一般寬裕即對任何作業應給予基本寬裕,一般的寬裕可分為:1. 物的寬裕:作業寬裕2. 人的寬裕:A、需要寬裕B、疲勞寬裕至於特殊寬裕系針對作業的特殊性,作業的編成或管理的方式等有特殊情形時所容許的寬裕,有包括管理寬裕、組織寬裕、小群體寬裕及機器干涉寬裕。

一般寬裕說明:1. 作業寬裕主要是材料、零件、機器或工具等關係在連續作業過程中偶然可能產生之非正規的作業要素時間,例如:零件掉落地上要撿起;工作臺偶爾要清理;工具可能出現不適用的狀況。

2. 需要寬裕指連續性的工作中,會因生理上的需要可能之中斷時間,如上洗手間、喝水等。

3. 疲勞寬裕所謂疲勞寬裕指在作業中產生的工作疲勞,會降低工作速度,此疲勞寬裕為彌補其時間。

在管理狀況愈好的工廠,其實質時間與實際使用時間的差比愈小,也就是無效的時間愈少。

一般寬裕通常的寬裕率為實質時間的18%~24%。

九、工作簡化衡量一個管理人員的管理能力,有一個重要的指標,就是具備“化繁為簡”的能力,可不是一個企業裏初階主管如領班他的工作負荷可能就是管理15人的工作量,而一個高階主管如總經理,隨著總經理的能力大小,可以負荷幾人甚或幾萬人的企業,說不定還是遊刃有餘,難怪古時聖賢老子有句話:“具備卓越的管理才能,治理國家就像烹一碟小菜一樣,輕鬆自如”。

(一)工作簡化的認識1. 簡單就是美任何一項制度,任何一項工作,在確定目的後,在執行的過程中,應儘量力求簡化,例如:•當地可買完成的為何一定跑到老遠去買。

•3個工作站可完成的為何要4個工作站。

•1個人可做,為何要2個人。

•一次可完成,為何要好幾次去做。

•一次開會應有結論,為何開幾次。

•品質一次可做好,為何要多次檢驗整修。

事實上,對任何一件事情,任何一個工作,應該保持永遠“懷疑”的態度,因為它一定還有更好的方法,更簡單的方法,有一句很通俗卻又實際的話:“想一想,一定還有更好的方法”2. 簡化並不難只要你要做簡化,把任何一件工作,像工程分析一樣,把工作分割成片斷,再加以有系統組合,在每一個片斷的工作或每個組合,去“懷疑”它,為何(WHY)要這樣做,應該有更好的做法(HOW TO DO),並運用省工原理來思考。

3. 簡化要全員參與上自最高層,下至基層員工,大家一起來參與“工作簡化”,也就是工作改善,不僅可降低成本,增加利潤,更可提高工作職場氣氛,QCC活動,改善提案制度及5S運動即此例子。

4. 消除抗拒“變革”要簡化就要改變,大家都知道,企業生存之道就是“求新求變”不變就會落伍,既落伍就是等待“淘汰”。

(二)工作簡化之目的工作簡化的目的主要是消除浪費,也是“省工原理”。

主要的浪費有下面:1. 工廠佈置不當,場所的浪費2. 工程流程的設計或配置不當,造成場所及搬運的浪費。

3. 材料、零件造成呆滯之浪費。

4. 機器開機率低之浪費5. 等待之浪費6. 不知使用最好的工具之浪費。

7. 不知應用最好的工作方法之浪費。

8. 品質不良之浪費。

9. 工作士氣低落之浪費。

10. 人體動作不當之浪費。

工作簡化,就是為了“減少”或“徹底消除”浪費,使得成本更低,產品更好,當然企業獲利就愈高。

(三)、工作簡化的方法1、擇出在生產上或業務上或工作上擬改善的專案•在生產上屬於瓶頸(或問題最多)的工作。

•占大量的時間或人工的工作。

•反復性的工作。

•消耗大量材料的工作。

•看起來是不合理的工作。

•佈置不當或搬運不便的工作。

2、現狀分析及檢討使用IE的分析手法如:• 工程流程圖• 製品工程分析• 作業者工程分析• 工廠佈置與搬運• 動作分析3、運用5W2H法來發問1. W HY?為何如此做、有否必要?2. W HAT?目的是什麼,這個工作(動作)可否考慮?3. W HERE?有無比這裏做更合適?4. W HEN?時間的安排好不好?有無更好的安排方法?5. W HO?誰來做?幾個人做?有否更適當的?6. H OW TO DO?這樣做法有沒有更好的?7. H OW MU CH?這樣做的成本?變更後的成本又如何?4、運用IE手法剔(除)、合(並)、排(重排)、簡化來尋求新方法1. 剔除經過WHY、WHAT、HOW TO DO分析後認為沒必要的,可試著剔除。

2. 合併數人同一工作,數地同一工作或數次來回的做,可以考慮能否合併。

3. 重排經試著剔除、合併後的工作,繼續以WHEN、WHERE、WHO加以研究,工作順序可否重排。

4. 簡化經過上面剔、合、排後之工作是否最簡單、最佳的效果,是否可再簡化。

5、制訂新的工作標準再好的方法也會受到抵制或排拆,當新的方法產生後,如何有效且持久的實施就成為新的課題。

因之新的方法產生後,應制訂成新的工作標準,取得相關部門主管及權責主管的認可後,必要時應召集“說明會”以便順利能推行此一新方法。

6、效果跟催(FOLLOW UP)新的方法實施應加予跟催及控制、查看•有無照新方法作業。

•新方法實際效果與預期效果比較。

•新方法實施過程中,產生之問題迅速排除。

(五)、工作簡化之應用利用“省工原理”來消除浪費是工作簡化最主要的目的,而“浪費”在一般企業裏幾乎比比是,只是主管人員平時察覺,舉幾個例子:1. 一天裏面有好多人,分好幾個時間要外出辦事,就可考慮把人與時間加以剔除及合併,把工作簡化,沒有必要外出,可使用電話就不用出去,一個人可兼處理多樣事,或一次出去可同時處理幾件事,在事先計畫好,如此就簡化了。

2. 工廠內的人員走動及物料搬運頻繁工廠佈置及作業的流程去研究人員走動的路徑及次數,物料搬運的路徑次數及距離,運用工廠佈置把工作場所調整,流程順序調整,也許就可“剔除”不必要的走動及搬運,將多次少量的搬運使用運搬工具可以改變一次多量之搬運,搬運次數自然減少了。

假如設計自動傳送設備,當然搬運的工作就完全消除了。

3. 不良品多,檢驗人力增多產品自供料商的材料供應至廠內的加工成為製品,如果每個環節的品質均能控制得很好,理想的來說,是可實施“免檢”,但反過來說假如不能物色好的供料商,提供好品質的材料或零件,廠內為控制好的產品而一味的增加檢驗人力,如此不僅增加檢驗人力,或轉嫁于生產人員在材料上的注意,均是本末倒置的作法,也是管理上最大的浪費。