第六章_三维打印快速成型工艺

- 格式:ppt

- 大小:2.81 MB

- 文档页数:42

快速成型工艺原理

快速成型工艺原理是一种利用计算机辅助设计和制造技术来快速制造产品的方法。

它的基本原理是通过将设计文件转换为数字模型,然后利用特定的机器设备将数字模型逐层反复打印、切割或烧结,最终形成所需产品。

具体而言,快速成型工艺主要包括以下几个步骤:

1. 数字设计:首先,通过计算机辅助设计软件或三维扫描技术,将产品的外形和结构设计成数字模型。

这个数字模型可以是由设计师直接绘制的,也可以通过扫描现有产品来获取。

2. 制造预处理:在将数字模型送入快速成型设备之前,需要对数字模型进行一些预处理工作。

这包括将数字模型切割成多个薄片或层,并为每一层生成相应的机床路径。

3. 快速成型:在快速成型设备中,根据预处理过的数字模型,通过逐层制造的方式来建立真实的产品。

常用的快速成型方法包括喷墨打印、激光烧结、光固化、熔融沉积等。

不同的方法实现建立产品的方式各有不同,但都遵循了建立模型的基本原理。

4. 后处理:完成产品的快速成型后,可能需要进行一些后处理工作来提高产品的质量和性能。

例如,对产品进行打磨、抛光、涂覆等工艺处理,以及进行物理、化学或热处理等,以满足特定的要求。

通过快速成型工艺,可以大大缩短产品的设计和制造周期,节省成本,提高生产效率。

它在诸多领域都有广泛的应用,如汽车工业、医疗器械、航空航天等。

并且,随着技术的不断进步,快速成型工艺正在逐渐演变和发展,为制造业带来更多的创新和机遇。

3D打印期末知识点第⼀章概论1、 3D打印技术是增材制造技术的简称,其加⼯原理是什么?基于平⾯离散与堆积原理的成形⽅法。

获得实体的三维CAD模型数据进⾏平⾯分层离散化,然后利⽤专有的CAM制造系统将离散材料逐层累加原理制造实体零件的数字化制造技术。

2、 3D打印主要有哪些⽅法,各种主要⽅法的英⽂及缩写是什么?①采⽤光敏树脂材料通过激光照射逐层固化⽽成型的光固化成型法(SLA)②采⽤纸材等薄层材料通过逐层粘结和激光切割⽽成型的叠层实体制造法(LOM)③采⽤粉状材料通过激光选择性烧结逐层固化⽽成型的选择性激光烧结法(SLS)④采⽤熔融材料加热熔化挤压喷射冷却⽽成型的熔融沉积制造法(FDM)⑤喷涂喷墨设备(3DP)3、快速成型是哪些先进技术的集成?新材料、激光应⽤技术、精密伺服驱动技术、计算机技术、数控技术4、快速原型的主要⽤途有哪些?其显著优势是什么?主要⽤途:可⽤于新产品的外观评估、装配检验及功能检验等,作为样件可直接替代机加⼯或者其他成形⼯艺制造的单件或⼩批量的产品,也可⽤于硅橡胶模具的母模或熔模铸造的消失型等,从⽽批量地翻制塑料及⾦属零件。

显著优势:制造周期⼤⼤缩短,成本⼤⼤降低。

基于快速原型的快速模具制造技术进⼀步发挥了快速成型制造技术的优越性,可在短期内迅速推出满⾜⽤户需求的⼀定批量的产品,⼤幅度降低了新产品开发研制的成本和投资风险,缩短了新产品研制和投放市场的周期,在⼩批量、多品种、改型快的现代制造模式下具有强劲的发展势头。

5、快速成型技术发展趋势有哪些?⾦属零件的直接快速成型、概念创新与⼯艺改进、数据优化处理及分层⽅式的演变、快速成型设备的专⽤化和⼤型化、开发性能优越的成型材、成型材料系列化、标准化、喷射成型技术的⼴泛应⽤、梯度功能材料的应⽤、组织⼯程材料快速成型、开发新的成型能源、拓展新的应⽤领域、集成化6、快速成型的特点(⾮作业)⾃由成型制造、制造过程快速、添加式和数字化驱动成型⽅式、技术⾼度集成、突出的经济效益、⼴泛的应⽤领域第⼆章光固化快速成型⼯艺1、光固化快速成型加⼯原理。

快速成型的前处理快速成型的前处理分为以下几个方面。

一、三维模型构造的方法由于快速成型机只能接受计算机构造的工件三维模型(即立体图,见图1),然后才能进行分层切片处理,因此,首先必须建立三维模型,目前构造三维模型主要有以下办法:图1 瞌睡虫睡眠仪表壳体的三维模型(1)应用计算机三维设计软件,根据产品的要求设计三维模型;(2)应用计算机三维设计软件,将已有产品的二维三视图转换为三维模型;(3)仿制产品时,应用反求工程和反求软件,得到产品的三维模型。

(4)利用Internet网络,将用户设计的三维模型直接传输到快速成型工作站。

具体构造三维模型的方法如图2所示。

图2 构造三维模型的方法二、用计算机辅助设计软件构造三维模型在586或奔腾(PENTIUM)个人计算机或工作站上,用三维计算机辅助设计(CAD)软件,根据产品的要求,可以设计其三维模型,或将已有的产品的二维三视图转换成三维模型。

随着计算机辅助设计技术的发展,出现了许多三维模型的形体表达方法,其中常见的有以下几种:1、构造实体几何法(Constructive Solid Geometry),简称CSG法)构造实体几何法又称为积木块几何法(Building-Block Geometry),这种方法用布尔(Boolean)运算法则(并、交、减)将一些较简单的体素(如立方体、圆柱体、环椎体)进行组合,变化成复杂形状的三维模型实体。

它的优点是,数据结构比较简单,无冗余的几何信息,所得到的实体真实有效,并且能方便地进行修改。

其缺点是,可用于产生和修改实体的算法有限,构成图形的计算量很大,比较费时间。

2、边界表达法(Boundary Representation,简称B—rep法)边界表达法根据顶点、边和面构成的表面来精切地描述三维模型实体。

这种方法的优点是,能快速地绘制立体或线框模型。

它的缺点是数据是以表格形式出现的,空间占有量大;修改设计不如CSG法简单,例如要修改实心立方体上的一个简单孔的尺寸,必须先用填实来删除这个孔,然后才能绘制一个新孔;所得到的实体不一定总是真实有效,可能出现错误的孔洞和颠倒现象;描述不一定总是唯一。

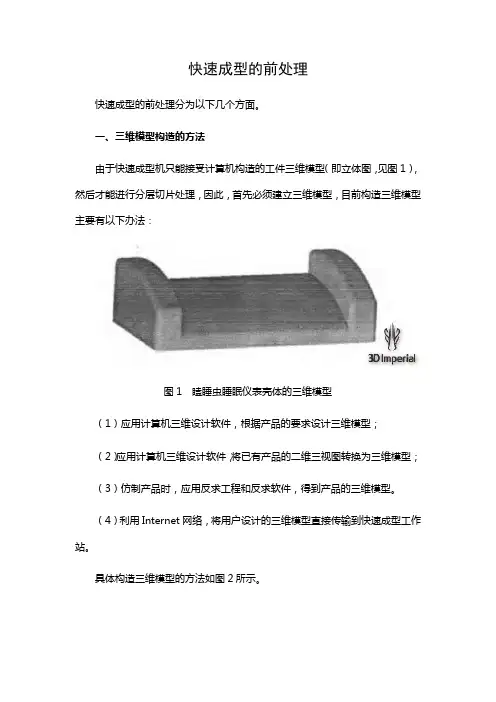

【工程师手册】3D快速成型的工艺方法目前快速成型主要工艺方法及其分类见图1所示。

仅介绍目前较为常用的工艺方法。

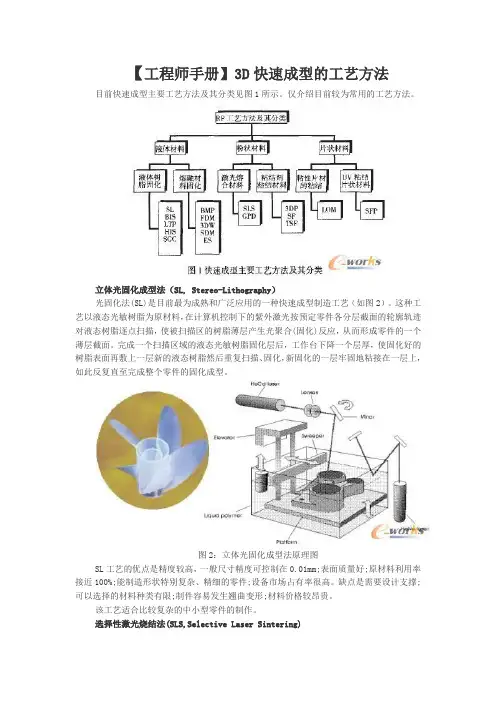

立体光固化成型法(SL, Stereo-Lithography)光固化法(SL)是目前最为成熟和广泛应用的一种快速成型制造工艺(如图2)。

这种工艺以液态光敏树脂为原材料,在计算机控制下的紫外激光按预定零件各分层截面的轮廓轨迹对液态树脂逐点扫描,使被扫描区的树脂薄层产生光聚合(固化)反应,从而形成零件的一个薄层截面。

完成一个扫描区域的液态光敏树脂固化层后,工作台下降一个层厚,使固化好的树脂表面再敷上一层新的液态树脂然后重复扫描、固化,新固化的一层牢固地粘接在一层上,如此反复直至完成整个零件的固化成型。

图2:立体光固化成型法原理图SL工艺的优点是精度较高,一般尺寸精度可控制在0.01mm;表面质量好;原材料利用率接近100%;能制造形状特别复杂、精细的零件;设备市场占有率很高。

缺点是需要设计支撑;可以选择的材料种类有限;制件容易发生翘曲变形;材料价格较昂贵。

该工艺适合比较复杂的中小型零件的制作。

选择性激光烧结法(SLS,Selective Laser Sintering)选择性激光烧结法(SLS)是在工作台上均匀铺上一层很薄(100μ-200μ)的作金属(或金属)粉末,激光束在计算机控制下按照零件分层截面轮廓逐点地进行扫描、烧结,使粉末固化成截面形状(如图3)。

完成一个层面后工作台下降一个层厚,滚动铺粉机构在已烧结的表面再铺上一层粉末进行下一层烧结。

未烧结的粉末保留在原位置起支撑作用,这个过程重复进行直至完成整个零件的扫描、烧结,去掉多余的粉末,再进行打磨、烘干等处理后便获得需要的零件。

用金属粉或陶瓷粉进行直接烧结的工艺正在实验研究阶段,它可以直接制造工程材料的零件。

图3:选择性激光烧结法原理图SLS工艺的优点是原型件机械性能好,强度高;无须设计和构建支撑;可选材料种类多且利用率高(100%)。