采取两个加工表面互为基准反复加工的方法。

所选精基准应能保证工件定位准确稳定,装 夹方便可靠,夹具结构简单适用,操作方便 灵活。

3.辅助基准的选择

辅助基准是为了便于装夹或易于实现基准统一而人为制成的一种定位基准。

举例说明哪些应用辅助 基准的零件加工实例?

辅助基准典型实例

二、定位元件及其应用

应优先加工用作精基准的表面。这是因为定 位基准的表面越精确,装夹误差就越小。

(5)先主后次原则 (6)先面后孔原则

应先加工零件的主要工作表面、装配基 面,从而及早发现毛坯中主要表面可能出现 的缺陷。次要表面可穿插进行,放在主要加 工表面加工到一定程度后、最终精加工之前 进行。

箱体、支架类零件的平面轮廓尺寸较大, 一般先加工平面,再加工孔和其他尺寸。

加工中心常用这种方法划分工序。

适用于加工内容不多的工件。 适用于加工后变形较大, 需粗、 精加工分开 的零件。

加工表面多而复杂的零件。

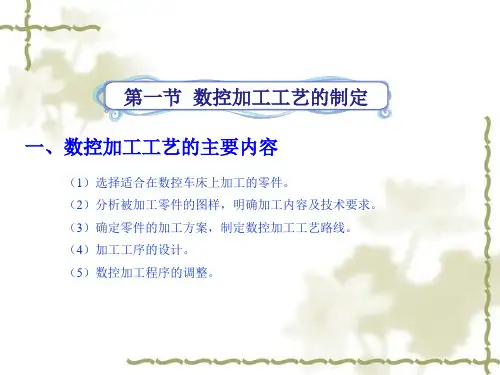

五、加工顺序的安排

1.加工工序的安排

(1)先粗后精

先粗后精的加工工序示例

(2)先近后远 加工顺序——先近后远

(3)内外交叉原则 (4)基面先行原则

对既有内表面(内型腔)又有外表面需加工 的零件,安排加工顺序时,应先进行内外表面 粗加工,后进行内外表面精加工。

四、工序的划分

1.工序划分的原则

(1)工序集中原则

每道工序包括尽可能多的加 工内容,从而使工序的总数减少。

(2)工序分散原则

将工件的加工分散在较多的 工序内进行,每道工序的加工内 容很少。

2.工序划分方法

(1)数控车削工序的划分方法

1)按零件加工表面划分。将位置精度要求较高的表面安排在一次装夹下 尽可能完成大部分甚至全部表面的加工。