盐雾试验课程课件

- 格式:ppt

- 大小:2.16 MB

- 文档页数:16

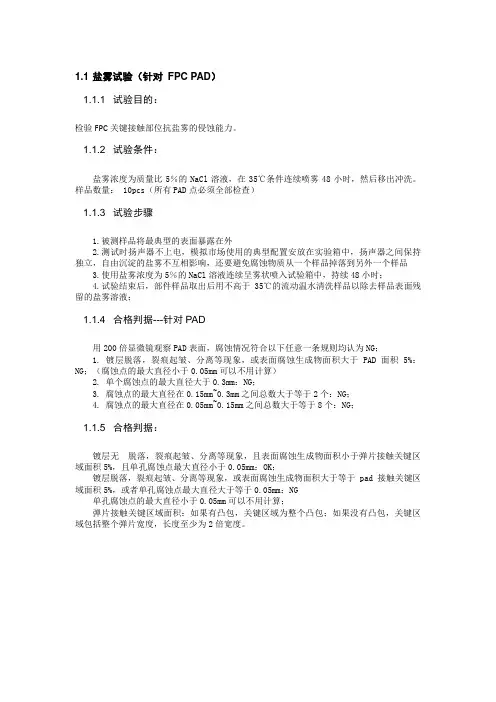

1.1 盐雾试验(针对FPC PAD)1.1.1 试验目的:检验FPC关键接触部位抗盐雾的侵蚀能力。

1.1.2 试验条件:盐雾浓度为质量比5%的NaCl溶液,在35℃条件连续喷雾48小时,然后移出冲洗。

样品数量: 10pcs(所有PAD点必须全部检查)1.1.3 试验步骤1.被测样品将最典型的表面暴露在外2.测试时扬声器不上电,模拟市场使用的典型配置安放在实验箱中,扬声器之间保持独立,自由沉淀的盐雾不互相影响,还要避免腐蚀物质从一个样品掉落到另外一个样品3.使用盐雾浓度为5%的NaCl溶液连续呈雾状喷入试验箱中,持续48小时;4.试验结束后,部件样品取出后用不高于35℃的流动温水清洗样品以除去样品表面残留的盐雾溶液;1.1.4 合格判据---针对PAD用200倍显微镜观察PAD表面,腐蚀情况符合以下任意一条规则均认为NG;1. 镀层脱落,裂痕起皱、分离等现象,或表面腐蚀生成物面积大于PAD面积5%:NG;(腐蚀点的最大直径小于0.05mm可以不用计算)2. 单个腐蚀点的最大直径大于0.3mm:NG;3. 腐蚀点的最大直径在0.15mm~0.3mm之间总数大于等于2个:NG;4. 腐蚀点的最大直径在0.05mm~0.15mm之间总数大于等于8个:NG;1.1.5 合格判据:镀层无脱落,裂痕起皱、分离等现象,且表面腐蚀生成物面积小于弹片接触关键区域面积5%,且单孔腐蚀点最大直径小于0.05mm:OK;镀层脱落,裂痕起皱、分离等现象,或表面腐蚀生成物面积大于等于pad接触关键区域面积5%,或者单孔腐蚀点最大直径大于等于0.05mm:NG单孔腐蚀点的最大直径小于0.05mm可以不用计算;弹片接触关键区域面积:如果有凸包,关键区域为整个凸包;如果没有凸包,关键区域包括整个弹片宽度,长度至少为2倍宽度。

盐雾测试求助编辑盐雾测试腐蚀是材料或其性能在环境的作用下引起的破坏或变质。

大多数的腐蚀发生在大气环境中,大气中含有氧气、湿度、温度变化和污染物等腐蚀成分和腐蚀因素。

盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀。

盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的。

同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。

造成对产品极坏的不良反应。

目录编辑本段盐雾试验盐雾试验是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

它分为二大类,一类为天然环境暴露试验,另一类为人工加速模拟盐雾环境试验。

人工模拟盐雾环境试验是利用一种具有一定容积空间的试验设备——盐雾试验箱,在其容积空间内用人工的方法,造成盐雾环境来对产品的耐盐雾腐蚀性能质量进行考核。

它与天然环境相比,其盐雾环境的氯化物的盐浓度,可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高,对产品进行盐雾试验,得出结果的时间也大大缩短。

如在天然暴露环境下对某产品样品进行试验,待其腐蚀可能要1年,而在人工模拟盐雾环境条件下试验,只要24小时,即可得到相似的结果。

编辑本段人工模拟盐雾试验分类人工模拟盐雾试验又包括中性盐雾试验、醋酸盐雾试验、铜盐加速醋酸盐雾试验、交变盐雾试验。

⑴ 中性盐雾试验(NSS试验)是出现最早目前应用领域最广的一种加速腐蚀试验方法。

一般情况下,它采用5%的氯化钠盐水溶液,溶液PH值调在中性范围(6.5~7.2)作为喷雾用的溶液。

试验温度均取35℃,要求盐雾的沉降率在1~3ml/80cm2.h之间,沉降量一般都是1~2ml/80cm2.h之间。

⑵ 醋酸盐雾试验(ASS试验)是在中性盐雾试验的基础上发展起来的。

它是在5%氯化钠溶液中加入一些冰醋酸,使溶液的PH值降为3左右,溶液变成酸性,最后形成的盐雾也由中性盐雾变成酸性。