(完整word版)小麦粉生产工艺流程图.docx

- 格式:docx

- 大小:39.39 KB

- 文档页数:2

小麦粉生产工艺流程小麦粉是一种广泛应用于食品加工行业的原料,其生产过程包含了多个环节。

下面将介绍一种传统的小麦粉生产工艺流程。

首先,原材料准备是生产工艺的第一步。

生产小麦粉需要使用优质的小麦作为原材料。

小麦颗粒应该完整,无杂质,没有霉变或发芽的现象。

原材料到厂后,需要进行初步的清理和筛选,去除掉麦壳、麦芒和其他杂质。

第二步是小麦破碎和碾磨。

小麦粒经过清理后,会进入破碎设备进行破碎处理。

破碎的目的是将小麦颗粒碎成小块,便于后续的碾磨过程。

破碎完成后,将小麦颗粒送入碾磨机进行碾磨。

碾磨机通过不断的压榨和磨擦,将小麦颗粒研磨成粉末状。

在这个过程中,可以根据需要控制碾磨的时间和粒度,以获得不同品质的小麦粉。

第三步是筛分和分级。

通过筛分机将已经碾磨好的小麦粉末进行筛分和分级。

筛分的目的是去除颗粒不均匀的粉末,使其颗粒大小更加均匀。

而分级的目的是根据粉末的细度进行分级,以满足不同产品的需求。

第四步是加工和混合。

将筛分和分级后的小麦粉末进行加工和混合。

根据客户需求,可以将小麦粉末添加一些添加剂,如维生素、矿物质等,以增加产品的营养价值。

加工和混合的同时,还需要进行适当的搅拌和混合,以确保添加剂均匀分布在小麦粉中。

最后一步是包装和贮存。

将加工和混合好的小麦粉进行包装。

通常采用塑料袋或纸箱进行包装,并在包装过程中严格控制产品的质量标准和卫生要求。

包装完成后,将小麦粉存放在干燥、清洁、通风的仓库中,以防止潮湿、虫害和霉变。

总之,小麦粉生产工艺流程包括了原材料准备、破碎和碾磨、筛分和分级、加工和混合以及包装和贮存等环节。

通过严格控制每一个环节,可以生产出具有良好质量和营养的小麦粉产品。

同时,还需要加强产品质量监管和卫生管理,以确保产品的安全性和可靠性。

小麦粉基本生产流程及关键控制环节概述(DOC 35页)3、成品整理。

挂面基本生产流程及关键控制环节一、基本生产流程(一)普通挂面调粉熟化压延切条干燥截断称量包装(二)花色挂面原辅料预处理调粉熟化压延截断切条干燥称量包装(三)手工面调粉熟化搓条拉吊干燥截断称量包装二、关键控制环节1、食品添加剂最大限量的控制;2、干燥工序过程中的温度、湿度、牵引机速度等参数的控制;3、晾晒、包装过程中的卫生安全。

其他粮食加工品基本生产流程及关键控制环节(谷物加工品)一、基本生产流程清理脱壳碾米(或不碾米)包装二、关键控制环节1、清理;2、碾米;3、糙米等除外。

其他粮食加工品基本生产流程及关键控制环节(谷物碾磨加工品)一、基本生产流程清理碾磨成品包装(粒、粉)碾磨灭酶轧片包装(片)二、关键控制环节1、碾磨(谷物粒、粉);2、灭酶(谷物片)。

其他粮食加工品基本生产流程及关键控制环节(谷物粉类制成品)一、基本生产流程(一)面粉类制成品原辅料混合水 洗成品包装(面筋等)成 型和 面发酵(或不发酵)包装(生切面、调制面团等)(二)米粉类制成品清 理磨粉(浆)发酵(或不发酵)蒸粉(或不蒸粉)成型干燥(或不干燥)包 装二、关键控制环节1、和面(面粉类制成品);2、蒸粉(米粉类制成品中有蒸粉工艺的);3、包装。

食用植物油基本生产流程及关键控制环节一、基本生产流程(一)制取原油1、压榨法制油工艺流程: (1)以花生油为例:剥 壳调 配破 碎蒸 炒轧 胚花生原油压 榨清 理(2)以橄榄油为例(冷榨):倾 析低温冷压榨离心分离初榨橄榄油鲜 果清 理融 合磨 碎离心倾析离心分离2、浸出法制油工艺流程(以大豆油为例):清 理大豆原油破 碎软 化轧 胚蒸 发汽 提浸 出3、水代法制油工艺流程(以芝麻油为例):芝麻筛选漂洗炒子扬烟吹净磨酱对浆搅油振荡分油芝麻油(二)油脂精炼 1、化学精炼工艺流程:原 油成品油过 滤脱胶(水化)脱酸(碱炼)脱 色脱 臭2、物理精炼工艺流程:原 油成品油过 滤脱胶(酸化)脱 色脱酸(水蒸汽蒸馏)脱 臭(三)油脂的深加工工艺(包括油脂的氢化,酯交换,分提等) 1、棕榈(仁)油分提工艺流程 (1)干法分提工艺:棕榈(仁)油加热冷却结晶过滤软脂、硬脂(2)溶剂法分提工艺:棕榈(仁)油溶剂稀释冷却结晶分离软脂、硬脂蒸发溶剂(3)表面活性剂法分提工艺:棕榈(仁)油冷冻润湿硬脂晶体离心分离软脂、硬脂棕仁软脂稀释棕仁油洗涤干燥二、关键控制环节1、油脂精炼:脱酸,脱臭。

蒸煮类(小麦粉馒头)工艺流程图之阿布丰王创作

装

消毒

备注:带★为关键控制点

1 原料验证:每批原料均需向供货商所要

[1]相应产品的生产厂家营业执照(年审在有效期)

[2]生产许可证(有附页的所要附页,在有效期内)

[3]检验合格证明(国家具有检验资质的机构出具的全项陈述)

2 配料:添加剂使用严格依照国家尺度2760使用,其他配料按配方准确调配。

控制误差小于1%

3 醒发(面包发酵箱柜):温度:为37~39℃

湿度:80~90%

时间:150~180分钟

4 烘焙(烤炉):温度(上火温度220℃、下火温度180℃);

时间(根据产品要求10--30分钟)。

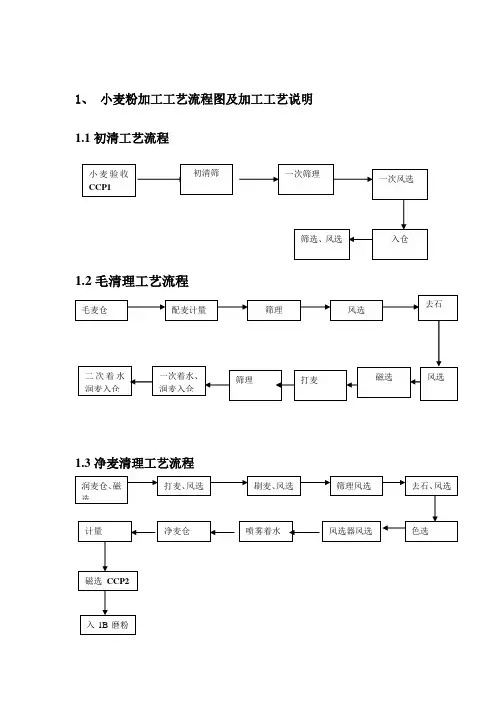

1、小麦粉加工工艺流程图及加工工艺说明1.1初清工艺流程1.2毛清理工艺流程1.3净麦清理工艺流程2、面粉生产工艺说明2.1初清工艺说明2.1.1.小麦验收 CCP1(1)依照GB1351-2008、GB2715-2005小麦标准验收,水分、容重、杂质必须达到相应等级原粮的标准要求。

(2)品管部原粮化验员检验合格后,开单通知卸粮员开始卸粮。

(3)不符合标准要求小麦不准接收,并作退回处理。

(3)储运抽样员负责小麦抽样及送样、品管部化验员要按小麦检验规程进行检验,认真填写检验记录,出具检验报告,不合格的小麦退回,不准进入生产车间。

2.1.2初清筛理去除小麦当中的大杂、砖头、石块、绳头等。

2.1.3.毛麦筛理去除大杂(麦秸秆、泥块)、小杂、灰土、泥沙等。

2.1.4.风选去除小麦种尘土和麦糠。

2.1.5.磁选去除小麦中磁性金属物。

2.1.6.原粮初清后入毛麦仓;清理后达到标准:(1) 去除大杂1%,小杂、灰土0.5%,(2)去除原粮中磁性金属物0.005%。

(4)轻杂经风选设备去除0.1%。

(3)经提升后进入毛麦仓存储。

(4)水分要控制在12.5%以下,原粮卸粮管理人员定期检查,保证原粮质量。

2.2.毛麦清理工艺说明2.2.1 配麦计量流量称对出仓小麦准确计量流量,对不同品种的小麦计量配麦。

2.2.2、筛理去除大杂(异种粮、泥块)和小杂(灰土、破碎粒);2.2.3、风选去除较轻杂质,主要为麦糠、灰土、麦毛等。

2.2.4、第一道去石去除小麦重杂,主要为石子、并肩石、泥块、玻璃、煤渣等。

2.2.5 磁选工序中将小麦中混有的铁金属杂质去除。

2.2.6、打麦对小麦表面、麦毛和腹沟进行处理。

2.2.7、第二道筛理对打麦出的麦毛、尘土以及破碎小麦进行处理。

2.2.8、自动着水控制由电脑自动控制系统对小麦进行定量一次着水润麦入仓调质和二次着水润麦入仓调质。

清理后达到标准:(1)经处理后基本不含大杂,小杂、灰土不超过0.1%.(2)经处理后基本不含磁性金属物。

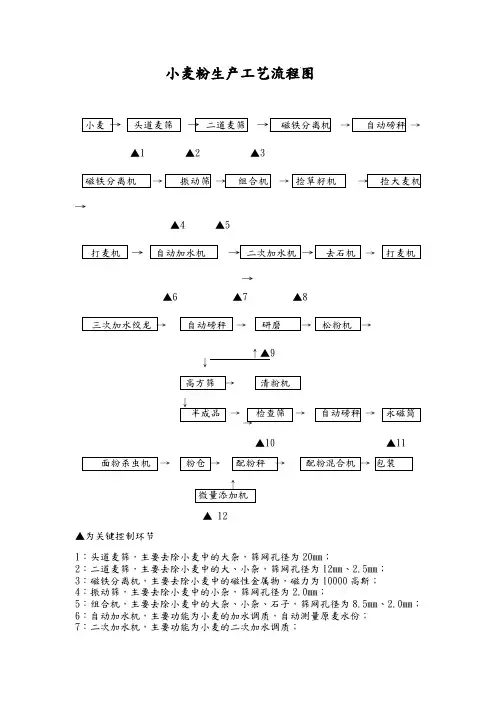

小麦粉生产工艺流程图

→▲1 ▲2 ▲3

→→

→

▲4 ▲5

→→

→

▲6 ▲7 ▲8

→→→

↑▲9

↓

→→→

▲10▲11

→

▲12

▲为关键控制环节

1:头道麦筛,主要去除小麦中的大杂,筛网孔径为20mm;

2:二道麦筛,主要去除小麦中的大、小杂,筛网孔径为12mm、2.5mm;

3:磁铁分离机,主要去除小麦中的磁性金属物,磁力为10000高斯;

4:振动筛,主要去除小麦中的小杂,筛网孔径为2.0mm;

5:组合机,主要去除小麦中的大杂、小杂、石子,筛网孔径为8.5mm、2.0mm;6:自动加水机,主要功能为小麦的加水调质,自动测量原麦水份;

7:二次加水机,主要功能为小麦的二次加水调质;

8:去石机,主要去除小麦中的石子,工作振幅为5±0.5mm;

9:磨粉机,将完整的麦粒剥开,碾磨成粉,剥刮率设定为1B28~32%,2B46~58%;10:检查筛,入粉仓前的最后一道筛理,通过粉板检查高方筛筛网有无破损等;11:永磁筒,主要去除面粉中的磁性金属物,磁力为12000高斯;

12:微量添加机,添加微量添加剂过氧化苯甲酰,添加量为0.058g/kg;。

小麦加工面粉工艺流程小麦加工面粉的工艺流程可以分为以下几个步骤:选择、清理、研磨、精选、筛分、配料、混合、发酵、烘烤和包装。

首先,进行小麦的选择。

选择优质且无杂质的小麦,确保面粉的品质。

接下来是清理工序。

将小麦进行清理,去除杂质、石子、糟粕等,保证产品的卫生安全和质量。

然后是研磨工艺。

将清理好的小麦通过研磨机进行研磨,将其磨成小麦粉。

这一步骤可以根据需要选择不同的研磨方式,如石磨和钢磨。

研磨后,需要进行精选。

通过精选机将小麦粉中的杂质、异物等分离出来,提高面粉的纯度和质量。

接下来是筛分工序。

使用筛分机将小麦粉进行筛分,分离出不同粒度的面粉。

这一步骤能够使面粉的颗粒大小均匀,提高产品的质量。

然后是配料和混合工艺。

将筛分好的面粉与其他配料(如蛋白质、胶凝剂、糖等)进行混合。

这一步骤可以根据需要进行不同比例的配料,调节面粉的营养成分和口感。

完成混合后,需要进行发酵。

将混合好的面粉放置在恰当的温度和湿度下,使其发酵发酵过程中,酵母菌会分解面粉中的糖分,并产生二氧化碳,使面团发酵膨胀。

发酵完成后,需要进行烘烤。

将发酵好的面团放入烤箱中,通过适当的温度和时间进行烘烤。

这一步骤可以使面团膨胀、变得松软,并呈现出金黄色的外观。

最后,将烘烤好的面粉进行包装。

将面粉装入适当的包装袋或容器中,保持其新鲜和卫生。

总结起来,小麦加工面粉的工艺流程包括选择、清理、研磨、精选、筛分、配料、混合、发酵、烘烤和包装等多个步骤。

每个步骤都有其重要性,只有每个环节都得到正确的处理,才能生产出高质量的面粉产品。

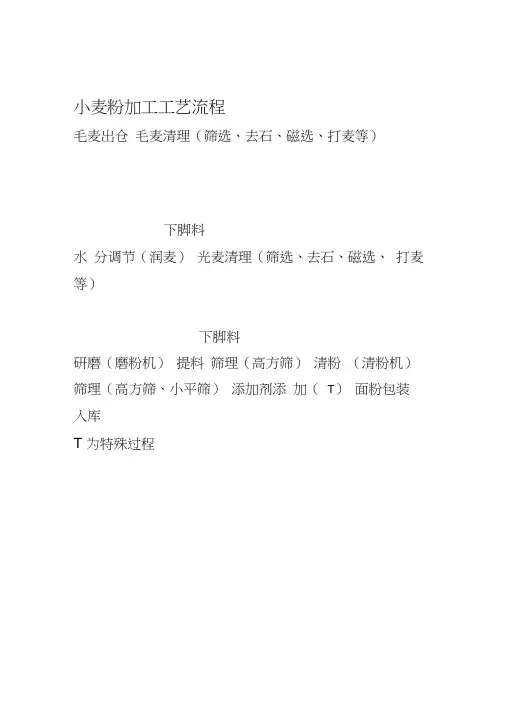

小麦粉加工工艺流程小麦粉加工工艺流程毛麦出仓毛麦清理(筛选、去石、磁选、打麦等)下脚料水分调节(润麦)光麦清理(筛选、去石、磁选、打麦等)下脚料研磨(磨粉机)提料筛理(高方筛)清粉(清粉机)筛理(高方筛、小平筛)添加剂添加(T)面粉包装入库T为特殊过程挂面生产工艺挂面由湿面条挂在面杆上干燥而得名,又称为卷面、筒子面等,年产量现为160万吨左右,是我国各类面条中产量最大、销售范围最广的品种。

挂面的花色品种很多,一般按面条的宽度或按使用的面粉等级或添加的辅料来命名。

目前,已形成主食型、风味型、营养型、保健型等同时发展,并注意色彩变化的格局。

(1)原料和辅料①面粉挂面生产用粉的湿面筋含量不宜低于26%,最好采用面条专用粉,并经"伏仓"处理(指新磨小麦粉在粉仓中存放一段时间)。

我国现行面条专用粉行业标准中的主要理化指标如下:精制级普通级湿面筋(%)≥28 26粉质曲线稳定时间(分钟)≥4.0 3.0降落数值(秒)≥ 200灰分(%)≤0.55 0.70②水我国对制面水质尚未作统一规定,一般应使用硬度小于10度的饮用水。

③面质改良剂面质改良剂主要有食盐、增稠剂(如羧甲基纤维素钠、古尔胶、魔芋精粉、变性淀粉)、氧化剂(如偶氮甲酰胺、维生素C)、乳化剂(如单甘酯、蔗糖酯、硬脂酰乳酸钠)和谷朊粉等,应根据需要添加。

生产鲜销的湿切面,可添加食碱。

(2)工艺流程原辅料预处理→和面→熟化→压片→切条→湿切面→干燥→切断→计量→包装→检验→成品挂面①和面和面操作要求"四定",即:面粉、食盐、回机面头和其他辅料要按比例定量添加;加水量应根据面粉的湿面筋含量确定,一般为25%~32%,面团含水量不低于31%;加水温度宜控制在30℃左右;和面时间15分钟,冬季宜长,夏季较短。

和面结束时,面团呈松散的小颗粒状,手握可成团,轻轻揉搓能松散复原,且断面有层次感。

和面设备以卧式直线搅拌器和卧式曲线搅拌器效果较好。

小麦粉加工工艺流程毛麦出仓毛麦清理(筛选、去石、磁选、打麦等)下脚料水分调节(润麦)光麦清理(筛选、去石、磁选、打麦等)下脚料研磨(磨粉机)提料筛理(高方筛)清粉(清粉机)筛理(高方筛、小平筛)添加剂添加(T)面粉包装入库T 为特殊过程挂面生产工艺挂面由湿面条挂在面杆上干燥而得名,又称为卷面、筒子面等,年产量现为160 万吨左右,是我国各类面条中产量最大、销售范围最广的品种。

挂面的花色品种很多,一般按面条的宽度或按使用的面粉等级或添加的辅料来命名。

目前,已形成主食型、风味型、营养型、保健型等同时发展,并注意色彩变化的格局。

(1)原料和辅料①面粉挂面生产用粉的湿面筋含量不宜低于26%,最好采用面条专用粉,并经"伏仓"处理(指新磨小麦粉在粉仓中存放一段时间)。

我国现行面条专用粉行业标准中的主要理化指标如下:精制级普通级湿面筋(% )≥2826粉质曲线稳定时间(分钟)≥4.0 3.0降落数值(秒)≥200灰分(%)≤0.550.70②水我国对制面水质尚未作统一规定,一般应使用硬度小于10 度的饮用水。

③面质改良剂面质改良剂主要有食盐、增稠剂(如羧甲基纤维素钠、古尔胶、魔芋精粉、变性淀粉)、氧化剂(如偶氮甲酰胺、维生素C)、乳化剂(如单甘酯、蔗糖酯、硬脂酰乳酸钠)和谷朊粉等,应根据需要添加。

生产鲜销的湿切面,可添加食碱。

(2)工艺流程原辅料预处理→和面→熟化→压片→切条→湿切面→干燥→切断→计量→包装→检验→成品挂面①和面和面操作要求"四定",即:面粉、食盐、回机面头和其他辅料要按比例定量添加;加水量应根据面粉的湿面筋含量确定,一般为25%~32%,面团含水量不低于31%;加水温度宜控制在30℃左右;和面时间15 分钟,冬季宜长,夏季较短。

和面结束时,面团呈松散的小颗粒状,手握可成团,轻轻揉搓能松散复原,且断面有层次感。

和面设备以卧式直线搅拌器和卧式曲线搅拌器效果较好。

小麦制粉工艺流程

《小麦制粉工艺流程》

小麦制粉是一项古老而又重要的加工工艺,它是将小麦加工成小麦粉的过程。

在这个过程中,小麦的各部分都得到了充分利用,生产出各种不同品质和用途的小麦粉。

下面我们来介绍一下小麦制粉的一般工艺流程。

首先是清洗。

通过清洗可以去除小麦表面的杂质、灰尘和其他不洁物质,使小麦更加干净,减少后续工艺过程中的污染。

接下来是浸泡。

将清洗干净的小麦放入水中浸泡,使小麦吸收水分,增加小麦的含水量。

这样做可以使小麦变软,并且有利于小麦的磨碎和加工。

然后是磨碎。

浸泡后的小麦经过磨碎机器的加工,将小麦磨成小麦粉,这是小麦制粉工艺的核心环节。

因为小麦粉的质地和颗粒大小直接影响到后续面包、面条等食品的口感和品质。

最后是干燥和包装。

磨碎完毕后的小麦粉需要进行干燥,将水分蒸发掉,使小麦粉保持一定的含水量,以便保持小麦粉的新鲜度。

然后将小麦粉进行包装,以便存储、运输和销售。

除了上述的主要工艺流程之外,小麦制粉还有很多其他的衍生工艺,比如筛分、分级、加工成面条、面包、饼干等食品。

总的来说,小麦制粉是一个复杂而又重要的加工工艺,几千年来一直在为人类提供着重要的食品能源。

小麦粉加工工艺流程毛麦出仓毛麦清理(筛选、去石、磁选、打麦等)下脚料水分调节(润麦)光麦清理(筛选、去石、磁选、打麦等)下脚料研磨(磨粉机)提料筛理(高方筛)清粉(清粉机)筛理(高方筛、小平筛)添加剂添加(T)面粉包装入库T为特殊过程挂面生产工艺挂面由湿面条挂在面杆上干燥而得名,又称为卷面、筒子面等,年产量现为160万吨左右,是我国各类面条中产量最大、销售范围最广的品种。

挂面的花色品种很多,一般按面条的宽度或按使用的面粉等级或添加的辅料来命名。

目前,已形成主食型、风味型、营养型、保健型等同时发展,并注意色彩变化的格局。

(1)原料和辅料①面粉挂面生产用粉的湿面筋含量不宜低于26%,最好采用面条专用粉,并经"伏仓"处理(指新磨小麦粉在粉仓中存放一段时间)。

我国现行面条专用粉行业标准中的主要理化指标如下:精制级普通级湿面筋(%)≥28 26粉质曲线稳定时间(分钟)≥4.0 3.0降落数值(秒)≥ 200灰分(%)≤0.55 0.70②水我国对制面水质尚未作统一规定,一般应使用硬度小于10度的饮用水。

③面质改良剂面质改良剂主要有食盐、增稠剂(如羧甲基纤维素钠、古尔胶、魔芋精粉、变性淀粉)、氧化剂(如偶氮甲酰胺、维生素C)、乳化剂(如单甘酯、蔗糖酯、硬脂酰乳酸钠)和谷朊粉等,应根据需要添加。

生产鲜销的湿切面,可添加食碱。

(2)工艺流程原辅料预处理→和面→熟化→压片→切条→湿切面→干燥→切断→计量→包装→检验→成品挂面①和面和面操作要求"四定",即:面粉、食盐、回机面头和其他辅料要按比例定量添加;加水量应根据面粉的湿面筋含量确定,一般为25%~32%,面团含水量不低于31%;加水温度宜控制在30℃左右;和面时间15分钟,冬季宜长,夏季较短。

和面结束时,面团呈松散的小颗粒状,手握可成团,轻轻揉搓能松散复原,且断面有层次感。

和面设备以卧式直线搅拌器和卧式曲线搅拌器效果较好。

预清理小麦入库

去石

磁选

洗麦润麦仓

筛选去石*

磁选

磨麦

小麦粉生产工艺流程图

小麦进厂

原材料验收

振动筛

筛理

清粉

重力分级去石机

制粉*

磁选器

计量包装

洗麦去石甩干机

产品入库

出厂检验

平面回转筛

出厂

吸式比重去石机

磁选筒

高方平筛

清粉机

磨粉机

定量包装秤

磨粉机

注:打“ *”过程为关键控制过程。

工序名称通用小麦粉生产过程控制及设备配置图序号生产流程控制标准取样点

1磁选磁性金属杂质去除率> 95%出口

2筛选大小杂去除率≥ 65%出口

3去石去石率≥ 95%,泥块≥ 60%出口

4精选除荞子、大麦效率≥ 75%出口

5配麦依比例执行出口

6着水润麦加水量 14.5~16.5% ;时间 16~36h润麦仓出口

7净麦石子 0.01%净麦仓

8入磨麦量入磨麦流量≥ 8吨 /h

9磨粉渣粉≤ 35%磨下

10筛理未筛净率 C1/C210~15%出口

11清粉分级的好坏及物料的流向出口

12出粉依国标或其他要求检查筛下

13配粉按比例添加,每称 1 吨,混合 4~5min配粉提升机

14包装重量、品种、标识包装机

15出厂依客户标准检验散装仓成品

库

责任人抽测频率检验

表单配置设备备注作业员质检员作业员质检员方法

◎每班机检车间检验记录磁选机

每班机检车间检验记录振动筛

◎

2~3 次 /班目测车间检验记录去石机

◎

2~3 次 /班目测车间检验记录精选机

◎

每班配麦记录配麦器

◎

自动着水机润麦◎★ 1 次 /2h水分仪化验单

仓

◎ 3 次 /班称重车间检验记录天平

随时目测电子流量称

◎

2 次 /班机检车间检验记录磨粉机

◎

每月机检车间检验记录高方筛

◎

随时目测清粉机

◎

1 次 /2h依标准过程检验单

◎★

批量称

◎★ 1 次 /15t依标准过程检验单

混合机

◎随时依标准抽重记录表

打包机

电子称

◎★每批依标准成品化验单。