磁悬液测淀管(梨型)操作规程1

- 格式:doc

- 大小:23.00 KB

- 文档页数:2

探伤作业操作规程Q/ZJ 1206-2022一、磁悬液的配制及检查按每1000毫升无味煤油加1-2克YC-2荧光磁粉的比例进行配制,先将称量好的无味煤油倒入塑料容器中,然后取少量的无味媒油加入称量好的荧光磁粉中拌均匀呈糊状后,再倒入塑料容器中搅拌均匀。

每班须用磁悬液溶度测定管对磁悬液的溶度进行检查(不少于两次),浓度为1~2克/升判定为合格二、纵向磁化①、将功能开关旋转到磁化位置,然后旋转手轮调整电流值到6A~7A②、纥将产品井排摆放在小塑料盒内,摆放一层,然后连盒子一起垂直于感应线圈中。

③、踏下充磁开关,通电时间延时0.25~1秒,松开充磁开关,取出盤有产品的盒子。

三、浸泡先将配制好的磁悬液搅拌均匀,然后把纵向磁化好的产品放入盛有磁悬液的容器中浸泡1~3分钟后取出,放入塑料盒中静置1~2分钟,再送入荧光灯下观察。

四、磁痕观察、评定、记录①、将静置后的产品连盒子拿到观察区放置在桌上,取出一只工件(注意不得擦掉观测部位的磁痕或使其模糊,以免影响观测效果)放在荧光灯(灯开3-5分钟)下进行磁痕观察,看是否存在裂痕等表面缺陷。

从充磁、浸泡到磁痕观察,整个过程必须在15分钟内完成②、将不合格品进行定置存放并标识,记录。

五、退磁处理将功能开关旋转到退磁位置,把经过磁痕观察合格的产品放入塑料盒中,踝下充磁开关,将塑料盒连同产品一起从线圈中通过并远离线圈1米以上,松开充磁开关,对工件进行退磁处理。

六、周向磁化踝下电极离合开关然后用手将退磁后的工件放在电极中,松开电磁离合开关,将工件夹紧后,踏下充磁开关时间在0.25~1秒内,观察并调整电流表至0.5~0.6KA后,对工件进行磁化4-6次。

七、浸泡先将配制好的磁悬液搅拌均匀,然后将周向磁化好的产品放入容器中浸泡1~3分钟后,取出,静置1~2分钟,再送入荧光灯下观察。

八、磁痕观察、评定、记录①、将静置后的产品连盒子拿到观察区放置在桌上,取出一只工件(注意不得擦掉观测部位的磁痕或使其模糊,以免影响观测效果)放在荧光灯(灯开3-5分钟)下进行观察磁痕,看是否存在裂痕等缺陷。

磁悬液在梨形沉淀管里不能完全沉淀,试片显示不清晰怎么办?

磁悬液里的磁粉其实是由微小的铁粉制作而成,在梨形沉淀管里静置半小时,不能完全沉淀,这显然是该磁悬液已经使用很长时间,或者是没有完全换新,而是差多少补多少,这样荧光磁粉表面的荧光衣会脱落在磁悬液内,这时就会出现磁悬液在沉淀管里不能完全沉淀下来的表象,其实这此没有沉淀下来的就是荧光衣。

发现这种情况需要立即对完全的更换新的磁悬液。

试片显示不清晰,有多方面的原因;

1、与磁粉的浓度有关,浓度过高过低,都会影响试片显示的灵敏度。

2、与周、纵向电流大小有关,我们需要对周、纵向电流分别调校,最后再复合调校,这个过程同时也是对磁粉浓度调校的过程。

3、与工件上磁路走向有关,有此异形工件不可避免的会在某些部位出现磁通弱的情况,需要对这种工件进行多向磁化才能解决,如万向节、十字轴等。

4、磁悬液使用时间过长,荧光磁粉表面的荧光衣脱落,试片虽然吸附了足够多的磁粉,但没有荧光的对比显示因此不能清晰显示。

解决方法就是立即更换新的磁悬液。

射阳宏旭探伤机制造有限公司整理发布。

磁粉探伤操作规程1目的该项操作规程,对压力容器产品的磁粉探伤实施有效控制。

2适用范围本规程适用于原材料板材及管材的探伤,并且也适用于加工产品锻件、铸件、焊接件的探伤。

3操作规程3.1预清洗所有材料和试件的表面应无油脂及其他可能影响磁粉正常分布、影响磁粉堆积物的密集度、特性以及清晰度的杂质。

3.2缺陷的探伤磁粉探伤应以确保满意的测出任何方面的有害缺陷为准。

使磁力线在切实可行的范围内横穿过可能存在于试件内的任何缺陷。

3.3探伤方法的选择1)湿法磁悬液应采用软管浇淋或浸渍法施加于试件,使整个被检表面完全被覆盖,磁化电流应保持1/5~1/2秒,此后切断磁化电流,采用软管浇淋或浸渍法施加磁悬液。

2)干法磁粉应直接喷或撒在被检区域,并除去过量的磁粉,轻轻地震动试件,使其获得较为均匀的磁粉分布。

应注意避免使用过量的磁粉,不然会影响缺陷的有效显示。

3)检测近表面缺陷检测近表面缺陷时,应采用湿粉连续法,因为非金属夹杂物引起的漏磁通值最小,检测大型铸件或焊接件中近表面缺陷时,可采用干粉连续法。

4)周向磁化在检测任何圆筒形试件的内表面缺陷时,都应采用中心导体法;试件与中心导体之间应有间隙,避免彼此直接接触。

当电流直接通过试件时,应注意防止在电接触面处烧伤,所有接触面都应是清洁的。

5)纵向磁化用螺线圈磁化试件时,为了得到充分磁化,试件应放在螺线圈内的适当位置上。

螺线圈的尺寸应足以容纳试件。

3.4退磁将零件放于直流电磁场中,不断改变电流方向并逐渐将电流降至零值。

大型零件可使用移动式电磁铁或电磁线圈分区退磁。

3.5后清洗在检验并退磁后,应把试件上所有的磁粉清洗干净;应该注意彻底清除孔和空腔内的所有堵塞物。

注:磁粉探伤遵循的标准1.钢制压力容器磁粉探伤标准JB3965-85标准适用于检查铁磁性材料制成的压力容器焊缝及工件表面或近表面的裂纹和其他缺陷,对于铁磁性材料的毛坯件、半成品及成品也可参照本标准检验。

2.压力容器锻件磁粉探伤标准JB4248-86标准适用于检查铁磁性材料制成的压力容器锻件以及高压紧固件的表面和近表面缺陷。

选煤厂磁选管操作规程

1、在测定磁性物含量前,首先检查设备的各部件及线路是否接触良好。

2、试验中,物料的倒取和接取要均匀,保持一定的玻璃管水位在磁力点100mm左右。

3、试验完毕后,切断电源轻轻取下玻璃管,并放到指定地点。

并保持设备及周围环境的清洁卫生。

4、设备运转中,若出现异常要及时切断电源,汇报处理。

热蒸馏器使用规则

1、在进行蒸馏前,必须检查电器设备和清水是否完好。

2、制作蒸馏水时,应先将清水注入蒸馏瓶的二分之一处不应多注,以免生水带出,影响蒸馏水的质量。

3、蒸馏时将电闸开关合好,然后将冷却水源接通,同时要特别注意及时注入清水,要保持一定的水位。

4、蒸馏水瓶要注意清洁,及时盖上盖子。

制样安全技术规程

1、破粹煤样前,必需清拣煤样中的铁块木屑等杂物。

2、破粹煤样时发现杂物进入破粹机,立即停机检查清理,并设专人监视电器开关。

3、发现煤样下料不好,使用木棒捅煤样,严禁用手和铁棒捅煤样。

4、破粹机工作时不得摸传动装置,及破粹部件。

5、使用多钵干式粉碎机时,盖好防护罩,禁上开罩运行。

梨型测淀管操作规程

文件编号:AR-ZHCH-12

版号:A

生效日期:2016.01.16

编制:

审核:

批准:

分发号:状态:

河北安仁实业集团轴承有限公司

一、概述

该磁悬液测淀管,为国际上通用标准测试沉淀管,主要测试磁悬液中的磁粉浓度,并可作为配置磁悬液的计量及对比各种磁粉的颗粒度。

在磁粉探伤中,磁悬液中浓度不成比例,就不能进行正确的探伤。

浓度过稀时,不能进行微细缺陷的显示,浓度过浓时,因磁粉集积在缺陷部位过厚,而识别就有困难。

在磁粉探伤过程中,随着探伤次数的增加磁粉被逐步的消耗,为了调整磁悬液的浓度,需要逐步补充磁粉。

磁悬液测淀管在日常磁粉探伤中,可用于监视磁悬液浓度,是必不可少的测量工具。

二、使用方法

为了正确进行磁粉探伤,需要定期测试磁悬液的浓度:

1、检测前须将探伤机运行20分钟以上,使磁悬液得到充分的搅拌达

到均匀。

2、检验频率:为每天上、下班各一次并做相应记录。

3、取磁悬液100ml放入磁悬液测淀管,静置30分钟或者使它完全沉

淀为止。

4、读数:读出测淀管内底部的磁粉沉积量,检查磁悬液是否在规定的

1.0~

2.4ml/100ml浓度范围内。

(需注意磁悬液中混入灰尘和异物)

5、磁粉的补充:

不到上述浓度指标就需补充磁粉,用A型试片或自然缺陷试件进行

磁悬液性能检验,进行裂纹比较,如磁痕不清晰,应按每次0.1克

的磁粉加入溶液中,进行裂纹比较,直至磁痕清晰及通过测淀管的试验为止;

6、磁悬液的配置:磁悬液配比:①煤油(无色无味特种煤油)与变压

器油的比例为2:1;②荧光磁粉/ 煤油= 1~3g/l;。

磁选管操作规程1、首先检查电源是否正常,接线是否正确,玻璃管位置是否合适;手动盘车,确保设备运行正常,检查玻璃管是否与磁极、机架有碰撞或摩擦,如有则应及时处理。

2、检查电机及电磁铁开关是否位于关闭位置,如不在关闭位置则应关闭;检查电铁磁电流调节旋钮是否回到零位,如不在零位则应调节到零位。

3、将烘干(烘干时温度不得超过100C)的试样缩取,试样质量M精度在土20mg之间,将试样装入一个容积为1000ml的烧杯中,加入适量酒精和约500ml 水,搅匀并静置约5 分钟,搅拌时要确保颗粒充分地湿润。

3、一切无误后,接通380V电源,将“电源启动”开关拨至1 ”,调节“电流调节”旋钮(顺时针为电流增大方向),调至所需电流值。

此时,磁极两端达到了所需磁场强度。

磁场强度是根据磁性物磁性强弱及现场对磁性物要求来调节的,一般所取试样含磁性物15g~20g 较为合适。

如果试样中磁性物很少或磁性物磁性较弱,磁场场强度应提高。

也可根据现场对磁性物磁性要求来确定磁场强度。

一般将磁场强度调整到150mT~220mT 电流在~)。

4、将“电机启动”开关拨至“ 1 ”。

此时电机带动传动机构及玻璃管开始工作。

5、用管夹夹紧玻璃管下端出口软管,先往玻璃管中加入清水,直到水面高于两磁极约50mn处(确保下一步所加磁性物悬浮于水中),然后将烧杯中的磁性物混合液体缓缓倒入漏斗(玻璃管中液面不得太高,约距漏斗处50mm确保液体不从玻璃管上口溢出),同时打开玻璃管下部管夹,使液体缓缓流入容积为2500ml 或更大的的容器中。

玻璃管及其中液体在运动中,磁性物混合液体均倒入玻璃管后,再缓缓加入清水(确保磁性物悬浮于水中),非磁性物质随水流下沉直至排出管外,磁性物颗粒在磁力作用下附着于管壁两磁极处,直至排出液体不再含杂质为止(这一步骤可反复多次进行,以增加实验精度)。

6当排出液体不再含杂质时,停止加入清水,用管夹夹紧排水软管。

将“电机启动”开关拨至“ 0”。

磁力探伤工操作规程1. 简介磁力探伤是一种用磁力场探测工件中表面和近表面缺陷(如裂纹、夹杂、气孔等)的无损检测方法。

为了确保磁力探伤操作的安全性和准确性,制定本操作规程。

2. 操作前准备2.1 检查设备在进行磁力探伤操作前,应检查设备的完整性和正常工作状态,包括磁场强度和工件接触面的清洁度。

如发现设备有问题,应及时通知维修人员进行处理。

2.2 确认工件在进行磁力探伤操作前,应确认工件已经进行了预处理。

工件应保持表面干燥、洁净,并去除表面涂层和保护剂。

如需进行热处理或冷却,需等待工件恢复到室温后再进行磁力探伤。

2.3 确认工作环境磁力探伤操作应在无电磁干扰、噪声干扰和强光干扰的环境下进行。

同时,应保证操作场所的通风良好。

如有操作不当导致排放有害气体,应及时进行通风换气。

3. 操作步骤3.1 确定磁极位置根据工件缺陷的位置和形状,确定磁极的位置和种类,如滚轮式磁极、U形磁极等。

同时,确保磁场的方向与缺陷的方向相垂直,以提高探测灵敏度。

3.2 固定磁极将磁极固定在工件的表面,确保磁极与工件表面紧密贴合,以提高磁场的传递效率。

3.3 通电探测在磁极固定后,接通磁力探伤机,进行磁力探伤。

在探测过程中,应根据设定的探测参数,如电流、电压、频率等,进行调整和监测。

3.4 观察和判定在探测完成后,应根据探伤结果,观察和判定工件的缺陷情况。

如发现缺陷,应记录其位置、形状、大小等参数,并及时通知相关人员进行处理。

3.5 停止操作在操作结束后,应及时关闭磁力探伤机,并清理设备和工作区域。

4. 安全注意事项4.1 安全防护在磁力探测操作时,应佩戴合适的安全防护用品,如安全鞋、手套、护目镜等,以保护人员的安全。

4.2 防止辐射根据磁力探伤机使用说明书,掌握辐射剂量及工作条件。

人员在离磁力源远离的地方进行操作。

4.3 设备维护经常对磁力探伤设备进行维护,定期更换磁极等易损件,以确保设备长期稳定运行。

5. 结语磁力探伤是一种有效的无损检测方法,但其操作需要严格遵守规程,以确保操作的准确性和安全性。

编号:SHZ—056版次:第一版磁粉探伤检验规范共 4 页(连封面)编制:审核:批准:2020-12-27发布 2020-12-28 实施磁粉探伤检验规范1.零件名称:2.零件图号:3.检测设备:磁轭4.检测方法:连续法5.磁化速度:移动速度应不大于2m/min.6.磁粉:湿黄色磁粉7.磁粉浓度:3-5g/L8.检测规范:JB/T6061-19929.仪器型号:Y-7AC/DC10.验收标准:JB/T6061-1992 I级11.适用范围:焊缝表面及近表面质量的检验和评定.12.磁痕的观察:非荧光磁粉的磁痕应当在白光照射下进行观察,白光强度不小于1000lx.荧光磁粉的磁痕应当在白光强度不大于20lx的阴暗环境下用紫外线灯进行观察,紫外线灯的发光亮度不低于1500uW/cm.13.检测要求:对焊缝表面及近表面缺陷的检验,评定,记录.14.检验人员资格:a.检验人员应按GB 9445的规定取证,经过有关部门考试合格方可从事操作,签发检验报告者必须持有磁粉检验二级以上资格证书.b.检验人员应了解产品焊接中常出现的缺陷类型,部位,方向,并掌握可使重要缺陷不漏检的试验方法.c. 检验人员的校正视力应不低于1.0,并且没有色盲.15.检验方法及要求:a.每班工作前需进行磁悬液度检测及用A试片验证系统灵敏度.b.磁轭的磁极间距在75-200mm,此磁化区域每次应有不少于15mm的重叠.c.对不合格区域用彩色记号笔做出明显的标记.d.在检测角向焊缝时需调节相应的角度.16.操作步骤:a.预处理:检查工作表面.b.磁化:工件(试片).c.施加磁悬液:在磁化过程中用喷嘴喷淋磁悬液(水+磁粉).d.检测:按规定的顺序进行检测并记录.e.缺陷评定:不允许存在任何裂纹和夹渣及所有的线性缺陷.f.统记缺陷.17.磁轭提升的力校定:每半年对磁轭进行提升力校定,交流电磁轭≥44N,直流电磁轭≥117N.18.质量评定和返修后的检验:a.焊缝磁粉检验的质量评定原则上根据缺陷磁痕的类型,长度,间距以及缺陷性质分为四个等级,I级质量最高,IV级质量最低.b.出现在同一条焊缝上不同类型或者不同性质的缺陷,可以选用相同的等级进行评定.c.评定为不合格的缺陷,在不违背焊接工艺规定的情况下,允许进行返修.返修后的检验和质量评定与返修前相同.19.检验报告:检验报告应至少包括下列内容:a.委托单位,报告编号.b.焊接件名称及编号.c.技术蓝图和被检部位.d.焊接件状况(材料,热处理情况,尺寸).e.焊缝情况(焊接方法,焊缝长度,焊缝所在部位).f.检验设备(型号,名称).g.磁粉种类和施加方法.h.磁方法,磁化电流值或磁场强度值.i.人工试片或试块.j.质量评定结果.k.检验日期和报告日期.l.检验者和审核者签名.缺陷磁痕分级表磁粉探伤操作流程1、3-4工作日对磁轭进行提升力检测。

可编辑修改精选全文完整版

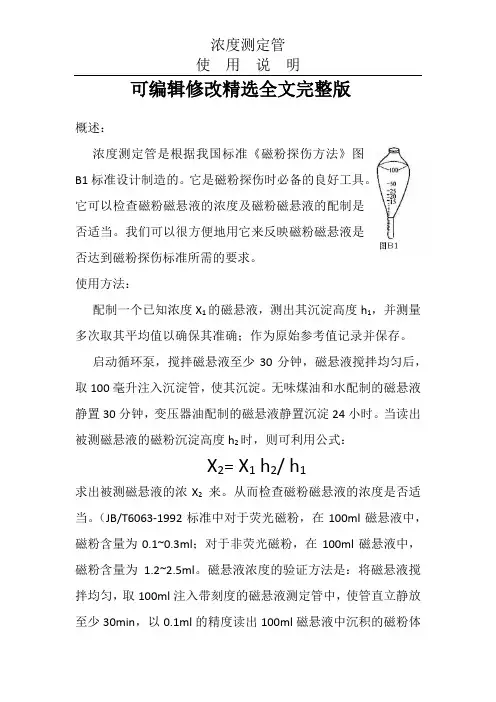

概述:

浓度测定管是根据我国标准《磁粉探伤方法》图

B1标准设计制造的。

它是磁粉探伤时必备的良好工具。

它可以检查磁粉磁悬液的浓度及磁粉磁悬液的配制是

否适当。

我们可以很方便地用它来反映磁粉磁悬液是

否达到磁粉探伤标准所需的要求。

使用方法:

配制一个已知浓度X1的磁悬液,测出其沉淀高度h1,并测量多次取其平均值以确保其准确;作为原始参考值记录并保存。

启动循环泵,搅拌磁悬液至少30分钟,磁悬液搅拌均匀后,取100毫升注入沉淀管,使其沉淀。

无味煤油和水配制的磁悬液静置30分钟,变压器油配制的磁悬液静置沉淀24小时。

当读出被测磁悬液的磁粉沉淀高度h2时,则可利用公式:

X2= X1 h2/ h1

求出被测磁悬液的浓X2来。

从而检查磁粉磁悬液的浓度是否适当。

(JB/T6063-1992标准中对于荧光磁粉,在100ml磁悬液中,磁粉含量为0.1~0.3ml;对于非荧光磁粉,在100ml磁悬液中,磁粉含量为 1.2~2.5ml。

磁悬液浓度的验证方法是:将磁悬液搅拌均匀,取100ml注入带刻度的磁悬液测定管中,使管直立静放至少30min,以0.1ml的精度读出100ml磁悬液中沉积的磁粉体

积。

)。

磁粉探伤机操作规程1荧光磁粉探伤机操作规程1.1荧光磁悬液的配制磁悬液按《探伤检验指导书》进行配制。

1.2 CJW-4000荧光磁粉探伤机操作规程1.2.1开始工作时首先检查磁悬液,若磁悬液液面过底应及时补充。

1.2.2接通电源,启动油泵,打开荧光灯。

1.2.3产品探伤前,先按《探伤检验指导书》的要求对探伤机进行校准。

1.2.4根据工件的大小调节磁悬液的流量,根据需要调整“自动、手动”转换开关。

1.2.5将待检工件放在链板上,启动充磁脚踏开关,链板运行,磁悬液喷淋开始,工件运行到磁化器后夹紧充磁,到观察工位停止。

在手动状态下充磁时,连续充磁时间不应大于2S,两次充磁时间间隔不应小于10S。

1.2.6观察工件是否存在缺陷,并按要求作好标识。

不合格产品及时隔离,放置于指定的工位器具内。

1.2.7启动退磁脚踏开关,产品退磁后放置于专用的工位器具内。

1.2.8工作完毕关闭油泵、荧光灯开关,切断电源,清洁床面上的油污。

1.3 CJW-3000荧光磁粉探伤机操作规程1.3.1开始工作时首先检查磁悬液,若磁悬液液面过底应及时补充。

1.3.2接通电源,启动油泵,并打开荧光灯。

1.3.3产品探伤前,先按《探伤检验指导书》的要求对探伤机进行校准。

1.3.4根据被测工件的大小调节电压,选择合适的电流。

1.3.5装夹好工件,启动脚踏开关进行磁化。

充磁时,应将工件与电极头良好贴合,避免接触不良而影响磁化效果。

1.3.6磁化的同时向工件各个部位喷洒磁悬液。

1.3.7工件磁化后松开夹头,将工件放在工作台上观察是否存在缺陷,并按要求作好标识,放置于指定的工位器具内。

1.3.8工作完毕关闭油泵、荧光灯开关,切断电源,清洁床面上的油污。

2 磁粉探伤机操作规程2.1 磁悬液的配制2.1.1悬浮介质有适当的粘度,一般采用煤油与变压器油混合物,其比例大约为4:1。

2.1.2磁悬液按《探伤检验指导书》进行配制。

2.2 CXG-3000磁粉探伤机操作规程2.2.1检查磁悬液,液面应高过液箱过滤网底部3-5公分,若磁悬液液面过底应及时补充。

HB/Z 5004--74磁粉探伤用磁悬液的配制和质量检验说明书中华人民共和国第三机械工业部部标准HB/Z 5004--74磁粉探伤用磁悬液的配制和质量检验说明书----------------------------------------------------------------------------一、磁悬液的技术要求1.磁粉探伤用磁悬液是由磁粉和液体介质(油或水)配制而成,其技术要求如下:⑴液体介质应具有挥发度低、化学稳定性好、闪点高、容易清洗和对零件无腐蚀、对人体无损害等特点。

⑵油的运动粘度在20℃时应为0.1--0.2St,其它性能应符合该油的技术标准。

⑶水磁悬液和荧光磁悬液的pH值应为8--9。

⑷磁悬液内之磁粉含量一般为15--30g/L,在特殊情况下,用外加磁场检验时,磁粉含量可适当减少。

二、磁悬液的配制方法和使用的一般规定2.磁悬液的配制方法,是先将少量的油(或水)与磁粉混合,搅成稀糊状后,再加入全部的油(或水)搅拌均匀即成。

用变压器油(或煤油与滑油的混合液)和磁粉配制成的磁悬液叫油磁悬液。

用含有添加料(乳化剂和防腐剂)的清洁自来水和磁粉配制成的磁悬液叫水磁悬液。

用含有添加料的清洁自来水与荧光磁粉配制成的磁悬液叫荧光磁悬液。

3.磁悬液的使用期限应根据任务量、气候条件、液体介质的种类来确定。

油磁悬液一般为半年更换一次,水磁悬液一般为一季度更换一次,气候炎热干燥时,更换的次数要多。

磁悬液在每次更换之后,要把更换的日期、配制量详细记载在原始记录本上。

4.磁悬液在使用过程中,或经调整、补充和新配之后,要检查磁悬液的浓度、油的粘度、水磁悬液的pH值和缺陷显现程度。

在正常情况下,油磁悬液半月测定一次,水磁悬液一周测定一次。

当气候炎热干燥时,要适当增加对水磁悬液的测定次数。

每次测定结果详细登记在原始记录本上。

三、磁悬液质量的检验测定磁悬液中的磁粉含量(磁悬液浓度),可采用沉淀法和离心法。

磁悬液浓度自校规程第一节磁悬液的配置湿法是利用磁粉和分散剂按一定比例混合而成的磁悬液,喷洒到磁化工件的表明来检测工件的缺陷。

按分散剂分:有水和油磁悬液;按磁粉分:有荧光和非荧光磁悬液。

一、非荧光油磁悬液的配制(包括黑色、红色、白色、蓝色):a、非荧光油磁悬液分散剂,一般采用煤油或无味煤油与变压器油或10#机油混合配制。

分散剂配置比例如下:b、磁粉液的浓度要适宜,一般在每升分散剂中加入15~25克磁粉;c、配制时先取少量油与磁粉混合,使磁粉全部顺湿,搅拌成均匀糊态,再加入其它油。

二、非荧光水磁悬液的配制(包括黑色、红色、白色、蓝色):a、非荧光水磁悬液配方:b、配制方法:1#配方——将磁粉分散剂YF-3混和均匀后按用量称取出来,先用少量的水稀释后加入磁粉搅拌均匀至完全顺湿,再加入少量的水充稀后加入硝酸钠,搅拌均匀后加入其余的水充分混和后即可使用。

2#配方——取少量的水将肥皂溶化,再加入适量的水及硝酸钠及磁粉搅拌均匀后加入其余的水充分混和后即可使用。

4#配方——将100#浓乳加入到1升50度的温水中,搅拌至完全溶解,再加入三乙醇胺、亚硝酸钠和消泡剂,每加入一种成分后都要搅拌均匀。

加磁粉时,先取少量分散剂与磁粉混合,使磁粉全部顺湿,再加入其它分散剂。

三、荧光油磁悬液的配制荧光磁粉是以磁性氧化铁粉、工业纯铁粉、羟基铁粉等为核心,外面包覆一层荧光染料而制成的。

荧光磁粉与非荧光磁粉相比,荧光磁粉在紫外光激发下呈黄绿色荧光,色泽鲜明容易观察,可见度和对比度均好,零件缺陷显示更清晰,使用于任何颜色的受检表面(需配紫外线光源)。

使用荧光磁粉,能提高检验速度,有效地降低漏检率,减轻工作人员眼睛疲劳。

配制荧光磁粉油悬液时,应当采用无味煤油作分散剂,而不能采用其它本身可发荧光的煤油,因为这些煤油一方面会使工件表面产生荧光,干扰缺陷的显示,另一方面会降低荧光磁粉的发光强度。

配制比例为:每升无味煤油加1-2克荧光磁粉。

配制方法:先用少量无味煤油将磁粉润湿,然后加入其余煤油。

第九章车辆维修探伤技术为了及时发现车辆重要零部件的内部缺陷,防止事故的发生,在检修时应对车辆重要零部件各部位用探伤仪进行检查。

目前车辆重要零部件的探伤检查基本上采用两种方法,即电磁探伤与超声波探伤。

电磁探伤用于检查车轴、钩尾框、制动梁、钩舌、侧架、摇枕等有无裂纹;超声波探伤用于检查已组装好车轮的车轴镶入部有无裂纹、接触不良以及透声不良。

这两种方法均属于材料的无损检测方法。

第一节电磁探伤一电磁探伤的基本原理1 基本原理电磁探伤是利用电磁原理来发现金属缺陷的检查方法。

这种探伤方法是将铁磁材料的零件磁化,零件缺陷处的磁阻就会增大,利用漏磁来发现缺陷。

如果有铁磁材料所制成的零件组织均匀,没有任何缺陷,则各处的导磁率均相同,磁化后磁力线的分布也将是均匀的。

如果零件中存在缺陷,由于缺陷(空气、其它气体、真空、非磁性材料等)的导磁率较低,则磁力线通过这些地方时将遇到较大的磁阻,磁力线的分布发生变化。

如图9-1所示,在缺陷部分磁力线会穿出零件的表面而外泄,形成所谓的漏散磁场。

散逸的磁力线向外逸出,而后又重新穿入零件,因此在缺陷两侧磁力线出入处形成磁极,这些磁极吸引铁磁物质聚集。

而没有缺陷的零件,则没有漏散磁场。

图9-1 电磁探伤的基本原理2 显示方法漏磁场存在的显示方法,一般是将磁粉均匀散布于零件表面,如有缺陷,则所产生的漏磁通能吸引磁粉,造成磁粉的聚集。

由于裂纹的长度与深度不同,其磁力线的漏泄也不同,磁粉聚集时各处的粗细就不一样。

因此从聚集的磁粉形状便可以大致判断出裂纹的深度和长度。

用磁粉显示缺陷的方法有干法和湿法(磁悬液)两种。

干法是将干磁粉撒在被磁化的零件上来发现缺陷;湿法是用磁粉和油、水、活性剂、防锈剂配置成磁悬液,把磁悬液喷撒在被探伤零件的表面或把零件浸入磁悬液中进行探伤检查。

湿法对于小型零件或空心零件使用比较方便。

湿法所用磁粉粒度较细,在液体中更易流动,其灵敏度也高。

湿法还有使用荧光磁粉显示的,在暗室中用长波紫外线灯光照射,聚集在缺陷处的磁粉发生黄绿色的光带,更易发现缺陷。

使用MTU-3试块测试磁悬液沉淀浓度李飞;拓凌玺【摘要】It is necessary to check the sediment concentration of suspension liquid when one performs magnetization particle inspection.This paper introduced the method of using MTU-3 block to measure the suspension liquid concentration.This method has superior efficiency over other normal methods and may provide a reference for other counterparts.%磁粉检测时,需要测试磁悬液的沉淀浓度。

介绍了利用 MT U-3试块测试磁悬液沉淀浓度的方法。

这种不同于常规的测试方法,快速有效,可供同行参考。

【期刊名称】《无损检测》【年(卷),期】2016(000)008【总页数】3页(P41-43)【关键词】磁粉检测;铁磁性材料;磁悬液浓度;MTU-3试块【作者】李飞;拓凌玺【作者单位】共享铸钢有限公司,银川 750021;共享铸钢有限公司,银川 750021【正文语种】中文【中图分类】TG115.28在磁粉检测中,磁悬液的浓度是影响检测结果的关键因素。

不同浓度的磁悬液,对磁痕的显示起着决定性作用,浓度太高或太低都不利于磁痕的显示。

浓度太低,影响漏磁场对磁粉的吸附量,而使得磁痕不清晰甚至导致缺陷漏检;浓度太高,会在工件表面滞留过多磁粉,形成过度背景,甚至会掩盖相关显示[1]。

因此,每次检测前都要测定磁悬液的沉淀浓度。

传统的做法是:使用梨型瓶量取100 mL的磁悬液,然后静置至少30 min;待磁粉沉淀之后,通过读取磁粉的体积来判断磁悬液的沉淀浓度是否符合相关技术要求。

梨型测定管操作规程

一、概述

该磁悬液测淀管,为国际上通用标准测试沉淀管,主要测试雌悬液中的磁粉浓度,并可作为配置雌悬液的计量及对比各种磁粉的颗粒度。

在磁粉探伤中,磁悬液中浓度不成比例,就不能进行正确的探伤。

浓度过稀时,不能进行微细缺陷的显示,浓度过浓时因磁粉的集积在缺陷部位过厚的产生磁粉的吸附,而识别就有困难。

在磁粉探伤过程中,随着探伤次数的增加磁粉被逐步的消耗,为了调整磁悬液的浓度,需要逐步补充磁粉。

磁悬液测淀管在日常辞粉探伤中,可用于监视磁悬液浓度和污染程度,是必不可少的测量工具。

二、使用方法

为了正确进行磁粉探伤,需要定期测试磁悬液的浓度:

1、检测前须将探伤机的喷液系统运行20分钟以上,使磁悬液得到充

分的搅拌达到均匀。

2、检验频率:为每班两次,上、下班各一次并做相应记录。

3、取磁悬液100ml放入磁悬液测淀管,静置30分钟或者使它完全沉

淀为止。

4、读数:读出测淀管内底部的磁粉沉积量,检查磁悬液是否在规定的

浓度范围内;非荧光磁粉:1.0~2.4ml/100ml;

荧光磁粉:0.1~0.5ml/100ml(YEG标准0.3 ml/100ml)

(需注意磁悬液中混入灰尘和异物)

5、磁粉的补充:

不到上述浓度指标就需补充磁粉,用A型试片或自然缺陷试件进行磁悬液性能检验,进行裂纹比较,如磁痕不清晰,应按每次0.1克的荧光磁粉加入溶液中,进行裂纹比较,直至磁痕清晰及通过测淀管的试验为止;

每月必须更换一次探伤液,并做相应记录;

6、磁悬液的配置:磁悬液配比:①煤油(无色无味特种煤油)与变压

器油的比例为2:1;②荧光磁粉/ 煤油= 1~3g/l;

----------------有限公司

2009-06-22。