分拣单元的结构与控制

- 格式:ppt

- 大小:4.20 MB

- 文档页数:3

摘要本课题主要运用气动控制技术、机械技术(机械传动、机械连接等)、传感器应用技术、PLC控制技术以及变频器技术等专业核心课程展开自动线分拣单元控制系统设计。

分拣单元是自动生产线的最后一单元,是整条生产线中不可缺少的自动生产设备,它靠气动传动,依靠气缸等执行元件推动物料,在控制系统中起着举足轻重的作用,而控制运行的PLC系统要求也越来越高,要求达到系统运行的“稳”、“准”、“快”的运行目的。

该系统主要由PLC、逻辑控制电路组成,其中包括交流电机、变频器、传感器和笔形气缸组成为一体的自动控制系统。

本机控制单元采用三菱公司的PLC对机器进行全过程控制,其控制系统结构简单,运行效率高,易于理解与掌握。

关键词:PLC 交流电机变频器编码器传感器目录摘要 (Ⅰ)第一章绪论 (1)第二章可编程控制器的概述 (3)2.1 PLC的基本概念 (3)2.1.1 PLC的特点 (3)2.1.2 PLC的发展阶段 (5)2.2 PLC的分类与应用及前景 (6)2.2.1 PLC的分类 (6)2.2.2 可编程控制器PLC的应用与前景 (7)2.3 可编程控制器的几种编程语言 (9)2.3.1 梯形图编程语言 (9)2.3.2 功能块图编程语言 (10)2.4 传感器的概述 (10)2.4.1 磁性传感器的工作原理 (11)2.4.2 电感式接近开关的工作原理 (11)2.4.3 光电式接近开关的工作原理 (12)2.4.4 光纤传感器的工作原理 (13)2.4.5 金属传感器的工作原理 (14)2.4.6 电磁换向阀的工作原理 (14)2.5 气动装置的概述 (15)2.5.1 气泵的认识与选择 (15)2.5.2 空气压缩机 (16)2.5.3 储气罐 (17)2.5.4 压力控制阀 (17)2.5.5 辅助元件 (17)2.5.6 气动执行元件 (18)第三章材料分拣装置硬件系统 (20)3.1 基本功能及控制要求 (20)3.2 系统的结构设计 (20)3.3 材料分拣装置的组成及各部的功能 (21)第四章PLC硬件设计 (24)4.1 PLC选型 (24)4.2 I/O地址分配 (24)4.3 I/O连接图 (25)第五章PLC软件设计 (26)5.1 程序流程图 (26)5.2 梯形图及说明 (27)5.3 PLC指令 (29)第六章控制系统的调试 (30)6.1 硬件调试 (30)6.2 软件调试 (30)6.3 整体调试 (30)结论........................................................... ..32致谢........................................................... ..33参考文献 (34)附录一...........................................................35附录二...........................................................36第一章绪论随着科学技术的发展,工业自动化程度的不断提高,市场竞争的激烈,传统的人工分拣生产效率低,成本高,企业竞争力差,已经无法满足现代化生产的需要。

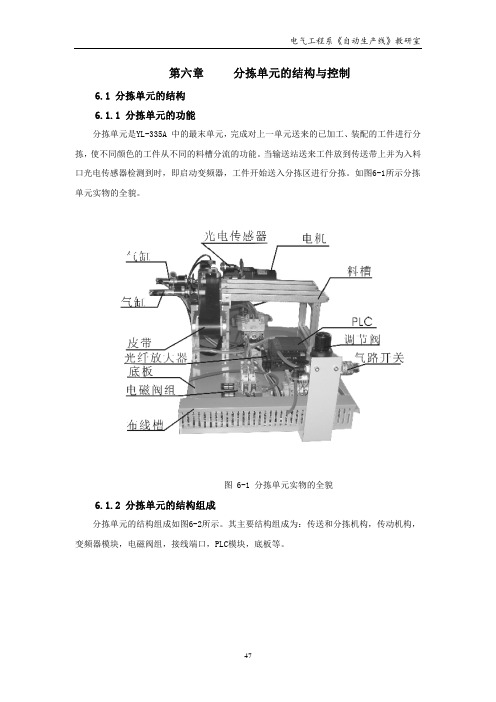

第六章 分拣单元的结构与控制6.1 分拣单元的结构6.1.1 分拣单元的功能分拣单元是YL-335A 中的最末单元,完成对上一单元送来的已加工、装配的工件进行分拣,使不同颜色的工件从不同的料槽分流的功能。

当输送站送来工件放到传送带上并为入料口光电传感器检测到时,即启动变频器,工件开始送入分拣区进行分拣。

如图6-1所示分拣单元实物的全貌。

图 6-1 分拣单元实物的全貌6.1.2 分拣单元的结构组成分拣单元的结构组成如图6-2所示。

其主要结构组成为:传送和分拣机构,传动机构,变频器模块,电磁阀组,接线端口,PLC模块,底板等。

图 6-2 分拣单元的主要结构组成1、传送和分拣机构传送和分拣机构如图6-3 所示。

传送已经加工、装配好的工件,在光纤传感器检测到并进行分拣。

它主要由传送带、物料槽、推料(分拣)气缸、漫射式光电传感器、光纤传感器、磁感应接近式传感器组成。

图 6-3 传送和分拣机构传送带是把机械手输送过来加工好的工件进行传输,输送至分拣区。

导向件是用纠偏机械手输送过来的工件。

两条物料槽分别用于存放加工好的黑色工件和白色工件。

传送和分拣的工作原理:本站的功能是完成从装配站送来的装配好的工件进行分拣。

当输送站送来工件放到传送带上并为入料口漫射式光电传感器检测到时,将信号传输给PLC,通过PLC 的程序启动变频器,电机运转驱动传送带工作,把工件带进分拣区,如果进入分拣区工件为白色,则检测白色物料的光纤传感器动作,作为1 号槽推料气缸启动信号,将白色料推到1 号槽里,如果进入分拣区工件为黑色,检测黑色的光纤传感器作为2 号槽推料气缸启动信号,将黑色料推到2 号槽里。

自动生产线的加工结束。

在每个料槽的对面都装有推料(分拣)气缸,把分拣出的工件推到对号的料槽中。

在两个推料(分拣)气缸的前极限位置分别装有磁感应接近开关,在PLC 的自动控制可根据该信号来判别分拣气缸当前所处位置。

当推料(分拣)气缸将物料推出时磁感应接近开关动作输出信号为“1”,反之,输出信号为“0”。

分拣单元教案教案标题:分拣单元教案教案目标:1. 学生能够理解分拣的概念,并能够将物品根据特定的标准进行分类和分拣。

2. 学生能够运用逻辑思维和判断力,解决分拣过程中的问题。

3. 学生能够培养团队合作和沟通能力,通过合作完成分拣任务。

教学重点:1. 理解分拣的概念和意义。

2. 掌握物品分类和分拣的方法。

3. 培养团队合作和沟通能力。

教学难点:1. 培养学生的逻辑思维和判断力。

2. 促进学生的团队合作和沟通能力。

教学准备:1. 分拣物品(例如:颜色、形状、大小等不同特征的小玩具或图片)。

2. 分类标准(例如:颜色、形状、大小等)。

3. 分拣容器(例如:不同颜色或标签的盒子)。

4. 讲解PPT或白板。

教学过程:引入(5分钟):1. 利用图片或实物引入分拣的概念,向学生解释分拣的意义和应用场景。

2. 引导学生思考,为什么我们需要进行分拣?探究(15分钟):1. 将分拣物品放在桌上,让学生观察并尝试找出它们的共同特征。

2. 讨论学生的观察结果,引导学生提出不同的分类标准。

3. 介绍几种常见的分类标准,例如颜色、形状、大小等。

4. 分组让学生根据不同的分类标准进行分拣,并将物品放入相应的容器中。

5. 引导学生思考,不同分类标准对分拣结果的影响。

总结(10分钟):1. 回顾学生的分拣结果,让学生讨论各种分类标准的优缺点。

2. 引导学生总结出适合不同场景的分类标准。

3. 强调团队合作和沟通在分拣过程中的重要性。

拓展(15分钟):1. 提供更复杂的分拣任务,要求学生根据多个分类标准进行分拣。

2. 引导学生思考,如何优化分拣过程,提高效率和准确性。

3. 鼓励学生自主设计分拣任务,并邀请其他小组进行分拣。

作业:布置一个分拣任务,要求学生根据自己设计的分类标准,将家中的物品进行分拣,并写一份反思报告,包括分拣过程中遇到的问题和解决方法。

评估:观察学生在分拣任务中的表现,评估他们的分类准确性、团队合作和沟通能力。

教学延伸:1. 引导学生了解分拣在实际生活中的应用,例如快递分拣、垃圾分类等。

《柔性生产系统(MPS)——分拣单元PLC控制》课题报告一、设计目的:1、控制要求(包括必要的时序):分拣单元的主要作用是将由操作手单元传送来的已加工好的合格品按其不同的材质颜色分别送至三个不同的槽位中。

其初始位置为:挡料缸伸出;导向缸1退回,5B1为ON状态,5B2为OFF状态;导向缸2退回,5B3为ON状态,5B4为OFF状态。

其动作过程为:当操作手单元准备将成品工件放入分拣单元时,首先起动传送带,同时挡料缸伸出,2秒后才放下工件(其目的是为了减小电机的起动力矩),当工件随传送带到达挡料缸时,由工件有无传感器感应到工件到来,即5S1为ON时,接收前方加工单元(或检测单元)传来的工件的材质颜色信息,根据工件的信息,相应的导向缸动作,档料缸缩回,将工件导向其对应的槽位中,要求绿色塑料工件进入1号槽位,银白色金属工件进入2号槽位,黑色塑料工件进入3号槽位,当工件被成功分拣到对应槽位瞬间,工件入槽检测信号5S2为ON(瞬间),同时送出信号%Q00480给加工单元,表示工件已被成功分拣,分拣单元已空可接收下一个工件,2秒后传送带停止,直到下一个工件准备被放入时再次启动传送带。

导向缸1的动作过程:导向缸1初始状态为退回状态,5B1为ON 状态,5B2为OFF状态,当导向气缸1动作时,5B1为OFF,导向气缸1一直动作,直到5B2为ON,导向气缸1停止动作;当工件被分拣后,导向缸1退回,导向气缸释放,5B2为OFF,导向气缸一直释放,直到5B1为ON。

导向缸2的动作与导向缸1相似,其动作限位分别由5B3、5B4控制。

2、课题要求:本课题有如下要求:①由MPS分拣单元的前方单元传来的数字信号(如:R00001-R00010)控制本单元的光纤传感器;②当传送带上有物料时,位于入料口的传感器发出动作,该处档杆动作,拦住倍数送来的物料;③当相应材质颜色的物料移动到对应滑槽口时,该处传感器对推杆发出伸出动作信号,并将物料推向滑槽;(对应的最后一种材质的物料无需由传感器判断并发出动作信号)④当物料由滑槽滑落时,位于滑槽旁的传感器收到信号并反馈给1、2号材质颜色传感器,使相应推杆发出回复动作;⑤要求触摸屏控制,当出现异常情况时能急停和复位,触摸屏上传送带运动反映在电机叶轮转动及物料移动上。

分拣单元的PLC控制程序设计(三)用线行化语言设计分拣单元控制程序(1)新建线性化编程的分拣单元PLC控制程序项目。

在STEP7管理器中创建一个新项目,插入S7-300PLC的站,完成硬件配置,编制符号表。

⑵设计程序流程图。

在设计程序之前,参照分拣单元的生产工艺流程,设计程序流程图。

(3)在OB1中设计控制程序。

参照程序流程图,用LAD、FBL或STL语言设计分拣单元控制程序。

(4)程序调试。

将所编的程序先进行仿真调试,程序调试无误后,再下载到CPU中进行实际运行调试。

经过调试修改后,最终完善控制程序,实现控制功能。

用模块化编程方法设计分拣单元控制程序(1)新建模块化编程的分拣单元控制程序项目。

在STEP7管理器中创建一个新项目,完成硬件配置,插入相应的程序块,编制符号表。

(2)设计程序流程图。

再设计程序之前,参照分拣单元的生产工艺流程,设计程序流程图。

(3)绘制顺序功能图。

分栋单元各执行机构也按一定的顺序运行,依据顺序流程图可以方便地画出分拣单元的顺序功能图。

将顺序功能图用s7GKAH语言编写在FC或FB中。

(4)OB1主程序设计。

参照程序流程图,在OB1中有条件调用順序控制程序,无条件调用停止、急停程序。

(5)急停、停止程序设计。

急停和停止程序仿照前面其他工作单元的设计思路和方法。

(6)调试程序。

将所编的程序先进行仿真调试,仿真调试的程序无误后,再下载到UCP 中进行实际运行调试。

经过调试修改后,最终完善控制程序,实现控制功能。

腾跃始终致力于青岛生产线、青岛流水线、青岛装配线的设计与研发!。

【最新整理,下载后即可编辑】第四章分拣与存储单元的安装与调试4.1 分拣单元的结构4.1.1 分拣与存储单元的元件认知分拣单元是YL-335A中的最末单元,完成对上一单元送来的已加工、装配的工件进行分拣,使不同颜色的工件从不同的料槽分流的功能。

当输送站送来工件放到传送带上并为入料口光电传感器检测到时,即启动变频器,工件开始送入分拣区进行分拣。

如图4-1所示分拣单元实物的全貌。

图4-1分拣单元实物的全貌4.1.2 分拣单元的结构组成分拣单元的结构组成如图4-2所示。

其主要结构组成为:传送和分拣机构,传动机构,变频器模块,电磁阀组,接线端口,PLC模块,底板等。

图4-2分拣单元的主要结构组成1、传送和分拣机构传送和分拣机构如图4-3所示。

传送已经加工、装配好的工件,在光纤传感器检测到并进行分拣。

它主要由传送带、料抖、物料槽、推料(分拣)气缸、漫射式光电传感器、光纤传感器、磁感应接近式传感器组成。

图4-3传送和分拣机构传送带是把机械手输送过来加工好的工件进行传输,输送至分拣区。

料抖是用纠偏机械手输送过来的工件。

两条物料槽分别用于存放加工好的黑色工件和白色工件。

传送和分拣的工作原理:本站的功能是完成从装配站送来的装配好的工件进行分拣。

当输送站送来工件放到传送带上并为入料口漫射式光电传感器检测到时,将信号传输给PLC,通过PLC 的程序使启动变频器,电机运转驱动传送带工作,把工件带进分拣区,如果进入分拣区工件为白色,则检测白色物料的光纤传感器动作,作为1号槽推料气缸启动信号,将白色料推到1号槽里,如果进入分拣区工件为黑色,检测黑色的光纤传感器作为2号槽推料气缸启动信号,将黑色料推到2号槽里。

自动生产线的加工结束。

在每个料槽的对面都装有推料(分拣)气缸,把分拣出的工件推到对号的料槽中。

在两个推料(分拣)气缸的前极限位置分别装有磁感应接近开关,在PLC的自动控制可根据该信号来判别分拣气缸当前所处位置。

当推料(分拣)气缸将物料推出时磁感应接近开关动作输出信号为“1”,反之,输出信号为“0”。

![毕业设计(论文)-11yl--335b自动化生产线分拣单元论文设计[管理资料]](https://img.taocdn.com/s1/m/bf4d0224b14e852459fb578a.png)