数控机床螺纹切削循环指令编程

- 格式:ppt

- 大小:4.36 MB

- 文档页数:15

数控车床螺纹加工编程指令的应用济宁职业技术学院(山东)张玉香在目前的FANUC 和广州数控系统的车床上,加工螺纹一般可采用3 种方法:G32 直进式切削方法、G92直进式固定循环切削方法和G76 斜进式复合固定循环切削方法。

由于它们的切削方式和编程方法不同,造成的加工误差也不同,在操作使用时需仔细分析,以便加工出高精度的零件。

1.编程方法(1)G32 直进式螺纹切削方法指令格式:图1G32直进式螺纹切削方法指令格式:G32 X(U )_ Z(W )_ F_ ;该指令用于车削圆柱螺纹、圆锥螺纹、端面螺纹。

其编程方法与G01 相似,如图1所示。

使用说明:①式中(X ,Z )和(U ,W )为螺纹的终点坐标,即图1 中B 点的坐标值;F 后的数值为导程(单线时为螺距)。

②当α=0°时,作直螺纹加工,编程格式为G32 Z_F_或G32 W_F_ ;当α<45°时加工锥螺纹,螺距以Z轴方向的值指定;当α>45°时螺距以X 轴方向的值指定;当α=90°时,加工端面螺纹,编程格式为G32 X_ F_或G32 U_ F_ 。

③螺纹切削中进给速度倍率开关无效,进给速度被限制在100% ;螺纹切削中不能停止进给,一旦停止进给切深便急剧增加,非常危险。

因此,进给暂停在螺纹加工中无效。

④在螺纹切削程序段后的第一个非螺纹切削程序段期间,按进给暂停键时刀具在非螺纹切削程序段停止。

⑤主轴功能的确定。

在编写螺纹加工程序时,只能使用主轴恒转速控制功能(程序中编入G97 ),由于进给速度的最大值和最小值系统参数已设定,在加工螺纹时为了避免进给速度超出系统设定范围,所以主轴转速不宜太高,一般用如下公式计算:(取)且从粗加工到精加工,主轴转速必须保持恒定。

否则,螺距将发生变化,会出现乱牙。

⑥螺纹起点和终点轴向尺寸的确定。

螺纹加工时应注意在有效螺纹长度的两端留出足够的升速段和降速段,以剔除两端因进给伺服电动机变速而产生的不符合要求的螺纹段,通常:δ=(2~3 )螺距δ=(1~2 )螺距⑦螺纹起点和终点径向尺寸的确定。

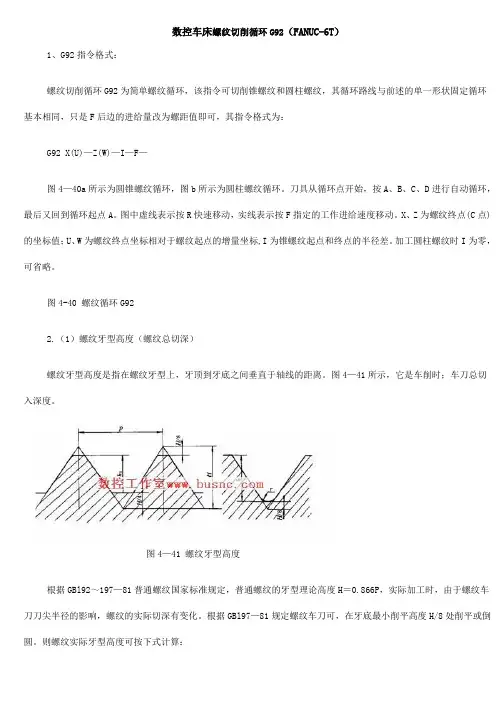

数控车床螺纹切削循环G92(FANUC-6T)1、G92指令格式:螺纹切削循环G92为简单螺纹循环,该指令可切削锥螺纹和圆柱螺纹,其循环路线与前述的单一形状固定循环基本相同,只是F后边的进给量改为螺距值即可,其指令格式为:G92 X(U)—Z(W)—I—F—图4—40a所示为圆锥螺纹循环,图b所示为圆柱螺纹循环。

刀具从循环点开始,按A、B、C、D进行自动循环,最后又回到循环起点A。

图中虚线表示按R快速移动,实线表示按F指定的工作进给速度移动。

X、Z为螺纹终点(C点)的坐标值;U、W为螺纹终点坐标相对于螺纹起点的增量坐标,I为锥螺纹起点和终点的半径差。

加工圆柱螺纹时I为零,可省略。

图4-40 螺纹循环G922.(1)螺纹牙型高度(螺纹总切深)螺纹牙型高度是指在螺纹牙型上,牙顶到牙底之间垂直于轴线的距离。

图4—41所示,它是车削时;车刀总切入深度。

图4—41 螺纹牙型高度根据GBl92~197—81普通螺纹国家标准规定,普通螺纹的牙型理论高度H=0.866P,实际加工时,由于螺纹车刀刀尖半径的影响,螺纹的实际切深有变化。

根据GBl97—81规定螺纹车刀可,在牙底最小削平高度H/8处削平或倒圆。

则螺纹实际牙型高度可按下式计算:h=H一2(H/8)=0.6495P式中: H--螺纹原始三角形高度,H=0.866P(mm);p--螺距(mm)。

(2)螺纹起点与螺纹终点径向尺寸的确定螺纹加工中,径向起点(编程大径)的确定决定于螺纹大径。

例如要加工M30x2—6g外螺纹,自GBl97—81知:螺纹大径基本偏差为ES=-0.038mm;公差为Td=0.28mm;则螺纹大径尺寸为φ30-0.318-0.038mm.所以螺纹大径应在此范围内选取,并在加工螺纹前,由外圆车削来保证。

径向终点(编程小径)的确定决定于螺纹小径。

因为编程大径确定后,螺纹总切深在加工中是由编程小径(螺纹小径)来控制的。

螺纹小径的确定应考虑满足螺纹中径公差要求。

螺纹切削指令1.FUNUC系统:(1)单行程螺纹切削指令G32程序段格式为:G32 X(U)____ Z(W)____R____E____P____F____螺纹切削一般分由四步形成一个循环:进刀—切削—退刀—返回X、Z:绝对编程时,为有效螺纹终点在工件坐标系中的坐标。

U、W:增量编程时,为有效螺纹终点相对螺纹切削起点的增量。

F:螺纹导程,即主轴每转一圈,刀具相对工件的进给值。

R、E:螺纹切削的退尾量,R为Z方向的退尾量,E为X方向的退尾量。

R、E在绝对或增量编程时都是以增、量方式指定,其值如果为正,表示沿X、Z正向退出;如果为正,表示沿X、Z负向退出。

使用R、E可免去退刀槽。

R、E如果省略,表示不用回退功能。

根据螺纹标准R一般取0.75—1.75螺距,E取牙型高。

P为主轴基准脉冲处距离螺纹切削起始点的主轴转角,默认值为0,可省略不写。

对于圆柱螺纹,由于车刀的轨迹为一条平行于X轴的直线,所以X(U)为0,其格式为:G32 Z(W)____R____E____P____F____锥螺纹的斜角a<45°时,螺纹导程以Z轴方向指定;斜角a>45°时,螺纹导程以X轴方向指定,该指令一般很少使用。

切削螺纹时应注意的问题:1)从螺纹粗加工到精加工,主轴的转速必须保持一常数。

2)在没有停止主轴的情况下,停止螺纹的切削将非常危险。

因此切削螺纹时,进给保持功能无效,如果按下进给保持键,刀具在加工完螺纹后停止运动。

3)在加工螺纹中,不使用恒线速度控制功能。

4)在加工螺纹中,径向起点(编程大径)的确定决定于螺纹大径。

径向终点(编程小径)的确定取决于螺纹小径。

螺纹小径d′=d-2×(0.55-0.6495)P确定。

一般取0.62。

5)在螺纹加工轨迹中应设置足够的升速进刀段deta 1和降速退刀段deta 2,以消除伺服滞后造成的螺距误差。

按经验deta 1一般取1—2倍螺距,deta 2取0.5倍螺距以上。

螺纹循环指令

螺纹循环指令是一种高效的机器指令,它在工程领域中被广泛应用。

螺纹循环指令通常用于控制CNC(Computer Numeric Control,数控)设备,这些设备用于生产复杂的零件和部件,如汽车发动机和空气动力学部件。

在实际应用中,螺纹循环指令常常用于切削螺纹。

螺纹是一种常见的机械结构,它由一系列等间距的螺旋形线条组成。

螺旋线的距离称为螺距,而每个螺旋线之间的距离称为进给。

使用螺纹循环指令可以实现高效的螺纹加工。

该指令可以自动计算螺纹的进给和旋转速度,并精准地控制刀具的运动轨迹。

这使得机器加工螺纹的速度和准确度远高于手工加工。

螺纹循环指令的基本格式如下:

G76 X_ Z_ P_ Q_ R_(F_)(L_)

其中,X、Z表示刀具在X轴和Z轴方向的位置,P表示螺纹的螺距,

Q表示螺纹的深度,R表示每圈螺旋线的升高量,F表示切削进给速度,L表示切削刀具的类型。

螺纹循环指令的使用需要一定的机器加工和编程知识。

在编写程序时,需要了解机床的性能参数和螺纹的几何特征,以保证程序的正确性和

高效性。

同时,还需要对切削参数进行合理的选择和优化,以提高机

器加工的效率和质量。

总体来说,螺纹循环指令是一种非常有用的机器指令,在机械加工领

域具有广泛的应用。

对于机床操作者和程序员来说,了解螺纹循环指

令的基本原理和应用方法,可以帮助他们更好地处理各种螺纹加工任务,提高机械加工过程的效率和精度。

在数控车床上,G32、G76和G92是用于螺纹加工的G代码。

以下是每种代码的用法示例:G32 的用法示例:G32 是用于恒定螺距的单向螺纹切削。

以下是使用G32的一个简单示例:G00 X40 Z2 ; 快速定位到螺纹加工的起始点,X40是直径,Z2是距离工件端面的距离G32 Z-20 F2.0 ; 从Z2切削到Z-20,F2.0是螺距(每转进给量)```在这个示例中,刀具从Z2的位置开始,沿着Z轴向下移动到Z-20的位置,进行螺纹加工,螺距设置为2.0mm。

G76 的用法示例:G76 是一个复合螺纹切削循环,适用于加工更复杂的螺纹,如多线螺纹或变螺距螺纹。

以下是使用G76的一个示例:G00 X45 Z5 ; 快速定位到螺纹加工的起始点T0101 M08 ; 换刀至1号刀具,开启切削液G76 P(m)(r)(a) Q(△dmin) R(d)G76 X(u) Z(w) R(i) P(k) Q(△d) F(f)m:最后精加工次数,是模态值;r:螺纹倒角量,是模态值;a:表示刀尖角度;Δdmin:表示最小切入量;d:精加工余量,用半径编程指定;Δd :表示第一次粗切深(半径值);X 、Z:表示螺纹终点的坐标值;u:表示增量坐标值;w:表示增量坐标值;i:表示螺纹的半径余量i=0,,为切直螺纹;k:表示螺纹牙高;△d:第一次切入量;f:螺纹导程。

G92 的用法示例:G92 主要用于设置螺纹的固定循环,可以用于重复螺纹加工操作。

以下是使用G92的一个示例:G00 X40 Z5 ; 快速定位到螺纹加工的起始点G92 X36 Z-20 F2 ; 设置螺纹加工的循环,X36是螺纹的终点直径,Z-20是螺纹的终点Z 坐标,螺距为2M05 ; 停止主轴转动G00 X100 Z100 ; 快速退回到安全位置M30 ; 程序结束在这个示例中,G92用于设置螺纹的加工循环,每次循环都会重复执行到下一个Z深度,直到达到最终的螺纹深度。

螺纹加工指令G32、G92、G76数控车床可以加工直螺纹、锥螺纹、端面螺纹,见图所示。

加工方法上分为单行程螺纹切削、简单螺纹切削循环和螺纹切削复合循环。

(1)单行程螺纹切削G32指令格式:G32 X(U)____ Z(W)____ F____指令中的X(U)、Z(W)为螺纹终点坐标,F为螺纹导程。

使用G32指令前需确定的参数如图a所示,各参数意义如下:L:螺纹导程,当加工锥螺纹时,取X方向和Z方向中螺纹导程较大者;α:锥螺纹锥角,如果α为零,则为直螺纹;δ1、δ2:为切入量与切除量。

一般δ1=2~5mm、δ2=(1/4~1/2)δ1。

图a图b螺纹加工实例:如图b所示,螺距L=3.5mm,螺纹高度=2mm,主轴转速N=514r/min,δ1=2mm、δ2=lmm,分两次车削,每次车削深度为lmm。

加工程序为:N0 G50 X50.0 Z70.0 设置工件原点在左端面N2 S514 T0202 M08 M03 指定主轴转速514r/min、调螺纹车刀N4 G00 Xl2.0 Z72.0;快速走到螺纹车削始点(12.0,72.0)N6 G32 X41.0 Z29.0 F3.5;螺纹车削N8 G00 X50.0;沿X轴方向快速退回N10 Z72.0;沿Z轴方向快速退回N12 X10.0;快速走到第二次螺纹车削起始点N14 G32 X39.0 Z29.0;第二次螺纹车削N16 G00 X50.0;沿X轴方向快速退回N18 G30 U0 W0 M09;回参考点N20 M30;程序结束(2)螺纹切削循环指令G92螺纹切削循坏G92为简单螺纹循环,该指令可以切削锥螺纹和圆柱螺纹,其循环路线与前述的单一形状固定循环基本相同,只是F后续进给量改为螺距值。

其指令格式为:G92 X(U)____Z(W)____R____F____;如图为螺纹切削循环图。

刀具从循环起点A开始,按A→B→C→D→A路径进行自动循环。

图中虚线表示刀具快速移动,实线表示按F指定的工作速度移动。