断口分析剖析

- 格式:ppt

- 大小:13.18 MB

- 文档页数:5

1、解理断裂(大多数情况下为脆性断裂)2、剪切断裂1、静载断裂(拉伸断裂、扭转断裂)2、冲击断裂3、疲劳断裂1、低温冷脆断裂2、静载延滞断裂(静载断裂)3、应力腐蚀断裂4、氢脆断裂断口微观形貌(图3/4/5/6),断口呈脆性特征,表面微观形貌为冰糖状沿晶断裂,芯部为沿晶+准解理断裂,在断裂的晶面上有细小的发纹状形貌。

结论:零件为沿晶断裂的脆性断口。

断口呈脆性特征,表面微观形貌沿晶断裂,芯部为准解理断裂;终断区(图4)微观为丝状韧窝形貌,为最终撕裂区结论:断口为脆性断裂宏观断口无缩颈现象且微观组织多处存在剪切韧窝形貌,为剪切过载断裂断口。

综上分析:零件为氢脆导致的断裂,氢进入钢后常沿晶界处聚集,导致晶界催化,形成沿晶裂纹并扩展,导致断面承载能力较弱,最终超过其承载极限导致断裂典型氢脆断口的宏观形貌如右图所示:氢脆又称氢致断裂失效是由于氢渗入金属内部导致损伤,从而使金属零件在低于材料屈服极限的静应力持续作用下导致的失效。

氢脆多发生于螺纹牙底或头部与杆部过渡位置等应力集中处。

断口附近无明显塑性变形,断口平齐,结构粗糙,氢脆断裂区呈结晶颗粒状,一般可见放射棱线。

色泽亮灰,断面干净,无腐蚀产物。

应力腐蚀也属于静载延滞断裂,其断口宏观形貌与一般的脆性断口相似,断口平齐而光亮,且与正应力相垂直,断口上常有人字纹或放射花样。

裂纹源区、扩展区通常色泽暗灰,伴有腐蚀产物或点蚀坑,离裂纹源区越近,腐蚀产物越多。

应力腐蚀断面最显著宏观形貌特征是裂纹源表面存在腐蚀介质成分贝纹线是疲劳断口最突出的宏观形貌特征,是鉴别疲劳断口的重要宏观依据。

如果在宏观上观察到贝壳状条纹时,在微观上观察到疲劳辉纹,可以判别这个断口属于疲劳断口。

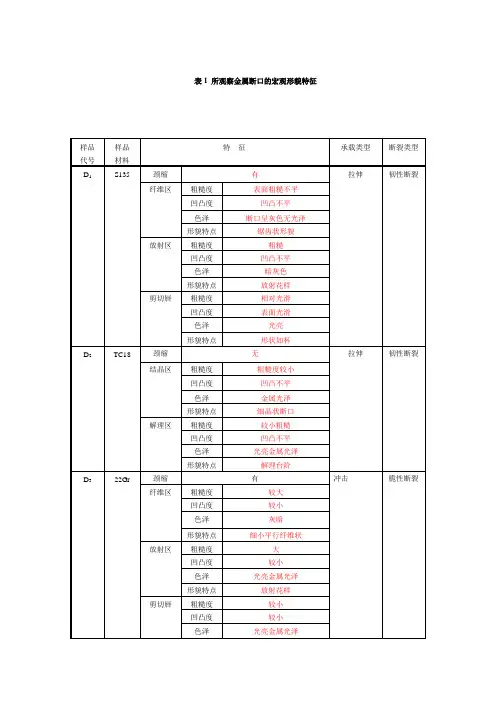

表1 所观察金属断口的宏观形貌特征表2 所观察金属断口的微观形貌特征图1 D1断口样品宏观图像图2 D2断口样品宏观图像图3 D3断口样品宏观图像图4 D3断口样品宏观图像(3)复制所观察的各断口各区域的微观形貌图;指出其微观特征。

图5 D1断口样品纤维区特征:图5显示了D1断口中心部位纤维区即本断口的裂纹源的显微形貌:由等轴韧窝组成,大多数韧窝较小、较浅,此区域属韧性断裂。

图6 D1断口样品放射区特征:图6中左图显示了放射区放射状的韧窝台阶;右图显示了放射区的显微形貌:由大量较大的剪切韧窝与滑移平直区、撕裂棱等混合组成。

此区域属韧性断裂。

图7 D1断口样品剪切唇区特征:图7中左图显示了D1样品剪切唇区的显微形貌:非等轴、较浅的剪切韧窝。

右图显示了大韧窝底部的显微形貌:带有涟波纹的滑移区。

此区域属韧性断裂。

图8 D2断口样品结晶区特征:图8显示了D2样品中心部分结晶区的显微形貌,其显现出平直的晶粒外形,晶界面上有大量细小的韧窝或有细长的裂纹。

此区域属沿晶断裂、脆性断裂。

图9 D2断口样品解理区特征:图9显示了D2样品边缘部分解理区的显微形貌:由平齐的解理面以及解理台阶、河流花样等组成。

此区域属穿晶断裂、脆性断裂。

图10 D3断口样品裂纹源区特征:图10显示了D3样品裂纹源的形貌:最下部为V形缺口处的连波纹;左图次下部(右图中部)为裂纹源区;左图上部为裂纹扩展区。

图11 D3断口样品纤维区特征:图11显示了D3样品纤维区的形貌:由小、多的撕裂韧窝组成,韧窝成行排列,每排韧窝的排列方向与裂纹扩展方向一致。

此区域细小韧窝居多,属脆性断裂。

图12 D3断口样品放射区放射花样特征:图12显示了D3样品放射区放射花样形貌。

放射花样与裂纹扩展方向一致。

图13 D3断口样品放射区显微形貌特征:图13显示了D3样品放射区的显微形貌:由舌状花样、河流花样、解理台阶、滑移平直区及撕裂棱等混合组成,此区域属脆性断裂。

图14 D3断口样品剪切唇区特征:图14显示了D3样品剪切唇区的显微形貌:由平而浅、倾斜的滑移韧窝、撕裂棱等组成。

金属拉伸试样的断口分析金属拉伸试样是材料科学和工程领域中常用的实验方法之一,用于研究材料的力学性能和物理性质。

在拉伸过程中,试样会发生变形、裂纹和断裂等行为,而断口分析对于理解这些行为具有重要意义。

本文将从断口形态分析和特征分析两个方面,阐述金属拉伸试样断口的形态变化规律及其对材料性能的影响,同时探讨断口的预测与分析方法。

断口形态分析金属拉伸试样的断口形态通常可以分为韧性断裂和脆性断裂两种。

韧性断裂是指材料在拉伸过程中,首先发生均匀变形,随后在局部区域逐渐出现微裂纹,最终形成较大裂纹并导致断裂。

脆性断裂则是指在拉伸过程中,材料突然脆断,无明显的塑性变形和裂纹。

影响断口形态的因素包括拉伸率、应力和位错运动等。

在韧性断裂中,断口的形态通常为杯锥状断口,其形成与材料的韧性有关。

韧性好的材料在拉伸过程中能够承受较大的变形量,因此断口呈现出更为平整的形态。

脆性断裂的断口则通常为无杯锥状断口,呈现出较为尖锐的形态特征。

断口特征分析金属拉伸试样断口的特征可以通过观察和分析断口的形貌、结构和组成等方面来确定。

常见的断口特征包括尖角、波状、鱼脊等。

这些特征的形成与材料的力学性能和物理性质密切相关。

尖角断口通常出现在试样拉伸的起点处,主要是由于应力集中和局部变形导致的。

波状断口则通常出现在试样拉伸的中段,其形成与材料的韧性有关,往往是因微裂纹扩展和合并的结果。

鱼脊断口则出现在试样断裂的终点处,通常是因局部区域材料失稳和颈缩导致的。

断口预测与分析基于金属拉伸试样断口的形态、特征和原因,我们可以预测和分析材料的力学性能和物理性质。

例如,通过观察断口的形貌和组成,可以了解材料的断裂方式和机制,进而对其强度、韧性和耐腐蚀性等性能进行评估。

同时,通过对断口特征的分析,可以为材料的成分、结构和工艺等方面优化提供依据。

断口分析在金属拉伸试样中具有重要意义,通过对断口形态和特征的观察和分析,可以深入了解材料的力学性能和物理性质。

在实际应用中,断口分析可以为材料的研发、生产和应用提供重要参考依据,对于提高材料的综合性能和拓展其应用领域具有重要作用。

故障件的断口分析在形形色色的故障分析过程中,人们常会看到一些损坏零件的断口,但是人们缺乏“读懂”它的经验,不能从它的断口处判断其损坏1.2.2-12-2属光泽的断层;而内层呈银灰色白亮条状新断口(见图1)。

图13.典型的金属疲劳断口典型的疲劳断口定会出现疲劳裂纹源区、裂纹扩展区和瞬时断裂区三个特征。

断口具有典型的“贝壳状”或称“海滩状”。

3-1疲劳裂纹源区:是疲劳裂纹萌生的策源地,它处于机件的表面,形状呈平坦、白亮光滑的半圆或椭圆形,这是因为疲劳裂纹的扩展过程速度缓慢,裂纹经反复挤压摩擦而形成的。

它所占有的面积较其他两个区要小很多。

疲劳裂纹大多是因受交变载荷的机件表面有缺陷;譬如裂纹、脱碳、硬伤痕、焊点等缺陷形成应力集中而引起的。

疲劳裂纹点在同一个机件上可能有多处,换句话说可能3-23-3要点:疲劳宏观断口的特征断口拥有三个形貌不同的区域:疲劳源、疲劳区、瞬断区。

随材质、应力状态的不同,三个区的大小和位置不同。

1、疲劳裂纹源区裂纹的萌生地;裂纹处在亚稳扩展过程中。

由于应力交变,断面摩擦而光亮。

加工硬化。

随应力状态及应力大小的不同,可有一个或几个疲劳源。

2、疲劳裂纹扩展区(贝纹区)断面比较光滑,并分布有贝纹线。

3图2图3故障的可能因素有二:1)在极限载荷下产生的弯曲断裂2)材料与工艺上的原因首先作一简单验算(见图4):已知:前稳定杆扭转角刚度Kβ=5000Nm/rad=5000/57.3=87.3Nm/度稳定杆作用力半径R=355mm=0.355m当汽车满载,车轮上下跳动±100mm时,稳定杆的工作扭角β=±7.5°拉杆11)。

212)断口有两个区域,一为暗区(已产生的裂纹断面);另一为亮区(新拉裂的断面)。

3)在暗区边缘沿花键根部有一明显的淬火裂纹(因它而扩散到整个暗区,形成断裂面)。

4)断口金相颗粒比较细小均匀,说明热处理正常。

图23.基本分析1)暗区系零件中频淬火时,因花键根部出现淬裂导致该区大面积与主体裂开。

断口分析1.弹性不匹配的裂纹形核:晶粒间由于取向,化学成分不同,弹性模量是不一样的,外部施加的应力或内部产生的应力在两个经理内产生不同的弹性应变,从而可能导致局部的高应力,并通过形成裂纹加以释放。

2.结晶固体中的塑性形变引起的裂纹形核:低温下的结晶材料,如金属和陶瓷,会发生剪切形变。

从微观结构的层次来看,这是由单个位错的滑动(滑移)或大批的位错协调移动(局部形变孪生)引起的晶体内或晶粒内的剪切形变。

由此产生的剪切应力可能局限在一个窄带内。

当剪切带遇到障碍,例如晶界或者第二相粒子,在剪切带尖上会产生很大的局部应力,这就引起了裂纹形核。

材料的晶体结构及外加应力的方向决定了滑移面或孪生面的方向以及剪切发生的方向。

裂纹形核的平面与材料的晶体结构和“障碍”界面的强度密切相关。

由于结晶解理,裂纹产生在同一晶粒的剪切带中。

当然裂纹也可能会产生在“障碍”处,或者在材料中弱界面处,沿界面形成。

高应力集中也可能会通过普通的塑性形变而不是裂纹形核释放出来。

裂纹是否产生取决于多个不同变量,包括剪切应力大小、障碍的强度、形变动力学以及滑移系的几何性质等。

有些材料比较易碎,容易产生裂纹,是因为无法释放由于塑性形变所产生的高的应力集中。

3.塑性孔洞聚合引起的裂纹形核:这种机制多发生于很多含有刚性颗粒的延性固体中,具体细节取决于固体的微观结构。

当受力变形时,延性基体通过两种方式产生形变:晶体材料的滑移,或者在非晶和半结晶体材料中更为普遍的剪切过程,但其中的坚硬颗粒不会发生形变。

因此,随着颗粒周围产生的许多塑性孔洞,颗粒和基体开始分离。

而一旦形核,由于基体的进一步剪切或高温下的扩散过程,塑性孔洞会不断扩大。

最终,不断变大的塑性孔洞的应力场会彼此交互作用,基体剪切应力逐渐集中到颗粒之间的区域,导致其与基体的分离而形成裂纹。

裂纹是由不规则排列的多个聚集的塑性孔洞构成的。

这说明,裂纹可能是由许多较小的裂纹形成的,在本例中指的就是刚性颗粒与基体界面间的小裂纹。

⾦属断⼝机理及其分析名词解释延性断裂:⾦属材料在过载负荷的作⽤下,局部发⽣明显的宏观塑性变形后断裂。

蠕变:⾦属长时间在恒应⼒,恒温作⽤下,慢慢产⽣塑性变形的现象。

准解理断裂:断⼝形态与解理断⼝相似,但具有较⼤塑性变形(变形量⼤于解理断裂、⼩于延性断裂)是⼀种脆性穿晶断⼝沿晶断裂:裂纹沿着晶界扩展的⽅式发⽣的断裂。

解理断裂:在正应⼒作⽤下沿解理⾯发⽣的穿晶脆断。

应⼒腐蚀断裂:拉应⼒和腐蚀介质联合作⽤的低应⼒脆断疲劳辉纹:显微观察疲劳断⼝时,断⼝上细⼩的,相互平⾏的具有规则间距的,与裂纹扩展⽅向垂直的显微条纹。

正断:断⾯取向与最⼤正应⼒相垂直(解理断裂、平⾯应变条件下的断裂)韧性:材料从变形到断裂过程中吸收能量的⼤⼩,是材料强度和塑性的综合反映。

冲击韧性:冲击过程中材料吸收的功除以断的⾯积。

位向腐蚀坑技术:利⽤材料腐蚀后的⼏何形状与晶⾯指数之间的关系研究晶体取向,分析断裂机理或断裂过程。

河流花样:解理台阶及局部塑性变形形成的撕裂脊线所组成的条纹。

其形状类似地图上的河流。

断⼝萃取复型:利⽤AC 纸将断⼝上夹杂物或第⼆相质点萃取下来做电⼦衍射分析确定这些质点的晶体结构。

氢脆:⾦属材料由于受到含氢⽓氛的作⽤⽽引起的低应⼒脆断。

卵形韧窝:⼤韧窝在长⼤过程中与⼩韧窝交截产⽣的。

等轴韧窝:拉伸正应⼒作⽤下形成的圆形微坑。

均匀分布于断⼝表⾯,显微洞孔沿空间三维⽅向均匀长⼤。

第⼀章断裂的分类及特点1.根据宏观现象分:脆性断裂和延伸断裂。

脆性断裂裂纹源:材料表⾯、内部的缺陷、微裂纹;断⼝:平齐、与正应⼒相垂直,⼈字纹或放射花纹。

延性断裂裂纹源:孔⽳的形成和合并;断⼝:三区,⽆光泽的纤维状,剪切⾯断裂、与拉伸轴线成45o .2.根据断裂扩展途分:穿晶断裂与沿晶断裂。

穿晶断裂:裂纹穿过晶粒内部、可能为脆性断裂也可能是延性断裂;沿晶断裂:裂纹沿着晶界扩展,多属脆断。

应⼒腐蚀断⼝,氢脆断⼝。

3根据微观断裂的机制上分:韧窝、解理(及准解理)、沿晶和疲劳断裂 4根据断⾯的宏观取向与最⼤正应⼒的交⾓分:正断、切断正断:断⾯取向与最⼤正应⼒相垂直(解理断裂、平⾯应变条件下的断裂)切断:断⾯取向与最⼤切应⼒相⼀致,与最⼤应⼒成45o交⾓(平⾯应⼒条件下的撕裂)根据裂纹尖端应⼒分布的不同,主要可分为三类裂纹变形:裂纹张开型、边缘滑开型(正向滑开型)、侧向滑开型(撒开型)裂纹尺⼨与断裂强度的关系Kic :材料的断裂韧性,反映材料抗脆性断裂的物理常量(不同于应⼒强度因⼦,与K 准则相似)a Y K c c πσ?=1:断裂应⼒(剩余强度) a :裂纹深度(长度) Y :形状系数(与试样⼏何形状、载荷条件、裂纹位置有关)脆性材料K 准则:KI 是由载荷及裂纹体的形状和尺⼨决定的量,是表征裂纹尖端应⼒场强度的计算量; KIC 是材料固有的机械性能参量,是表⽰材料抵抗脆断能⼒的试验量第⼆章裂纹源位置的判别⽅法: T 型法(脆断判别主裂纹),分差法(脆断判别主裂纹),变形法(韧断判别主裂纹),氧化法(环境断裂判别主裂纹),贝纹线法(适⽤于疲劳断裂判别主裂纹)。

断口分析报告1. 背景断口分析是一种通过观察和研究材料的断口特征,以了解材料断裂的原因和性质的方法。

断口分析在材料科学、工程和事故调查等领域都有广泛的应用。

本报告旨在对某一断口进行分析,以确定断裂原因并提供相关建议。

2. 断口特征通过对断口的观察,我们可以得出以下一些断口特征:2.1 断裂模式根据断裂的形态和特征,我们可以将断裂模式分为以下几种类型:•韧性断裂:断口较为平整,可见一些拉伸痕迹。

•脆性断裂:断口光滑,没有明显的变形或拉伸痕迹。

•疲劳断裂:断裂面呈现出扇形状的纹理,通常伴随着细小的裂纹。

2.2 断口形貌根据断口的形貌,我们可以得到以下一些关键信息:•断口表面的平整程度,可以判断材料的韧性。

•断口表面的颜色和气泡,可以了解材料的杂质含量和成分。

•断口表面的纹理和条纹,可以用于判断断裂过程中的应力分布和应力集中。

2.3 断口特征的意义通过对断口特征的分析,我们可以初步判断断裂原因、材料的性能和失效机制。

断口特征的意义如下:•韧性断口表明材料具有较好的韧性和延展性。

•脆性断口表明材料可能存在缺陷或材料本身较脆性。

•疲劳断裂表明材料长期受到了交变载荷的影响,可能需要进行疲劳寿命的评估。

3. 断裂原因分析基于对断口特征的观察和分析,我们进行进一步的断裂原因分析。

断裂原因分为以下几个方面:3.1 材料缺陷材料缺陷是引起断裂的常见原因之一。

缺陷可以存在于材料的制备、成型和使用过程中。

常见的材料缺陷包括:气孔、夹杂物、夹层等。

通过观察断口特征,我们可以判断是否存在明显的材料缺陷。

3.2 施加载荷材料在受到外部力的作用下可能会发生断裂。

施加在材料上的载荷可能包括拉力、压力、剪切力等。

通过观察断口形貌和纹理,我们可以初步判断受力方向和载荷大小。

3.3 环境因素环境因素也可能对材料的断裂起到一定的影响。

例如,高温、湿度、腐蚀等环境条件可能导致材料的性能变化和失效。

通过分析断口的颜色、气泡等特征,我们可以初步判断是否存在环境因素导致的断裂。

材料断口分析材料断口分析是一种重要的金相分析方法,通过观察金属材料在受力作用下的断口形貌,可以了解材料的性能和断裂特点。

在工程实践中,材料断口分析可以帮助工程师和科研人员更好地理解材料的性能,为材料的选用、加工和改进提供重要依据。

首先,材料断口分析需要对断口形貌进行详细的观察和描述。

通常情况下,金属材料的断口形貌可以分为韧性断口、脆性断口和疲劳断口三种类型。

韧性断口表现为比较光滑的断口,通常发生在具有良好塑性的金属材料上,表明材料具有较好的韧性和延展性。

脆性断口则表现为比较粗糙的断口,常见于强度较高但塑性较差的金属材料上,表明材料的抗拉强度较高但延展性较差。

疲劳断口则表现为呈现出一定的条纹状和海浪状的形貌,通常发生在金属材料长期受到交变载荷作用下,表明材料具有较好的耐疲劳性能。

其次,材料断口分析需要结合金相显微镜等仪器进行金相组织的观察和分析。

金相组织的观察可以帮助我们更加深入地了解材料的内部结构和性能。

通过金相显微镜观察,我们可以清晰地看到金属材料的晶粒结构、夹杂物分布和相变组织等信息,这些信息对于分析材料的性能和断裂特点具有重要意义。

最后,材料断口分析还需要进行断口形貌和金相组织的综合分析。

通过综合分析,我们可以更加全面地了解材料的性能和断裂特点,为材料的选用、加工和改进提供科学依据。

在实际工程中,材料断口分析可以帮助我们及时发现材料存在的问题,并采取相应的措施进行改进,保证工程的安全可靠性。

综上所述,材料断口分析是一种重要的金相分析方法,通过观察金属材料在受力作用下的断口形貌和金相组织,可以全面地了解材料的性能和断裂特点。

在工程实践中,材料断口分析具有重要的应用价值,可以为工程设计和科研实验提供重要依据,推动材料科学的发展和进步。

断口分析报告1. 引言本报告旨在对断口分析进行详细的说明和解释。

通过针对断口现象进行观察和分析,我们可以获得有关材料性能、工艺参数和破裂机制的重要信息。

断口分析是材料科学和工程领域中常见的实验技术,它对于材料的质量控制、故障分析和产品改进具有重要意义。

2. 断口形貌观察断口形貌观察是断口分析的第一步。

通过使用光学显微镜或扫描电子显微镜,我们可以对断口的形貌进行详细观察和分析。

断口形貌可以提供有关断裂过程和破坏模式的重要线索。

2.1 层状断口层状断口是一种常见的断口形貌,它表现为明显的层状结构。

这种断口形貌通常与延性材料的断裂机制相关,如拉伸载荷下的金属断裂。

2.2 河流状断口河流状断口是另一种常见的断口形貌,它表现为河流状的纹理。

这种断口形貌通常与脆性材料的断裂机制相关,如在低温条件下的金属断裂。

2.3 颗粒状断口颗粒状断口是一种由细小颗粒组成的断口形貌。

这种断口形貌通常与颗粒增强复合材料的断裂机制相关,如纤维增强聚合物复合材料。

3. 断口分析方法3.1 化学分析化学分析是一种常用的断口分析方法,它可以通过对断裂面进行化学成分分析来确定材料的成分。

通过比较断口区域和未破裂区域的化学成分差异,我们可以获得有关材料制备和加工过程中的变化信息。

3.2 热分析热分析是一种通过对断裂样品进行热处理和热解来研究其热性能的方法。

热分析技术包括热重分析、差热分析和热失重分析等。

通过热分析,我们可以了解材料的热稳定性、熔点、热分解温度等重要参数。

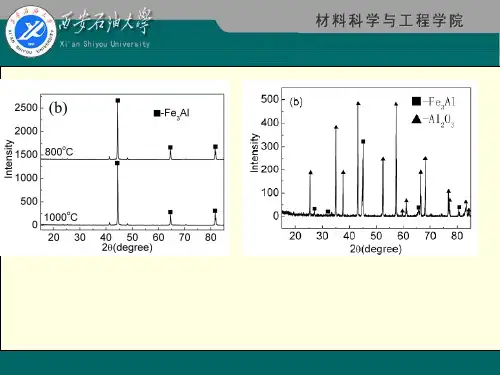

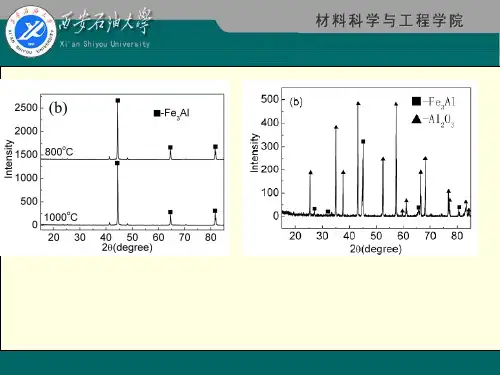

3.3 X射线衍射分析X射线衍射分析是一种通过对断裂样品进行X射线衍射实验来研究其晶体结构的方法。

通过分析断口区域和未破裂区域的晶体结构差异,我们可以获得有关材料晶体结构和晶格畸变的信息。

4. 断口分析的应用断口分析在材料科学和工程领域有广泛的应用。

以下是一些常见的应用领域:4.1 产品质量控制通过对断口进行分析,可以帮助我们了解产品的质量和使用寿命。

通过分析断口形貌和断口特征,我们可以判断制造过程中可能存在的问题,并采取相应的措施来提高产品质量。

故障件的断口分析在形形色色的故障分析过程中,人们常会看到一些损坏零件的断口,但是人们缺乏“读懂”它的经验,不能从它的断口处判断其损坏的真正原因而贻误了战机。

这里结合整改过程中的一些实例作些介绍,希望能对您有所帮助!对于汽车常用碳素钢和合金钢而言,其常见断口有:1.韧性(塑性)断口:发生明显塑性变形的断裂统称为塑性断裂。

断口形貌为韧性(塑性)断口,断口呈暗灰色没有金属光泽看不到颗粒状形貌,断口上有相当大的延伸边缘。

2.疲劳弯曲断口:2-1 在抗拉极限范围内的疲劳弯曲断口:出现典型的疲劳裂纹源区、裂纹扩展区和瞬时断裂区特征(下面将详述)。

2-2 超过抗拉极限范围内的弯曲断口:不具有典型的疲劳断口特征,属于不正常的弯曲断裂。

其断口特征:沿弯曲方向上下呈灰褐色无金属光泽的断层;而内层呈银灰色白亮条状新断口(见图1)。

图13.典型的金属疲劳断口典型的疲劳断口定会出现疲劳裂纹源区、裂纹扩展区和瞬时断裂区三个特征。

断口具有典型的“贝壳状”或称“海滩状”。

3-1 疲劳裂纹源区:是疲劳裂纹萌生的策源地,它处于机件的表面,形状呈平坦、白亮光滑的半圆或椭圆形,这是因为疲劳裂纹的扩展过程速度缓慢,裂纹经反复挤压摩擦而形成的。

它所占有的面积较其他两个区要小很多。

疲劳裂纹大多是因受交变载荷的机件表面有缺陷;譬如裂纹、脱碳、硬伤痕、焊点等缺陷形成应力集中而引起的。

疲劳裂纹点在同一个机件上可能有多处,换句话说可能有多处疲劳裂纹源区,这需要我们去仔细解读疲劳断口。

3-2 疲劳裂纹扩展区:是形成疲劳裂纹后慢速扩展的区域。

它是判断疲劳断裂的最重要的特征区。

它以疲劳源区为中心,与裂纹扩展方向垂直呈半圆形或扇形的弧线,也称疲劳弧线呈“贝纹状”。

疲劳弧线是因机器运转时的负载变化、反复启动和停止而留下的塑性变形痕迹线。

金属材料的塑性好、工作温度高及有腐蚀介质存在时则弧线清晰。

3-3 瞬时断裂区:由于疲劳裂纹不断扩展使机件的有效断面减小,因此应力不断增加直至截面应力达到材料许用应力时,瞬时断裂便发生了。