钳工中级实操考核工件及评分表格模板(1)

- 格式:doc

- 大小:49.00 KB

- 文档页数:3

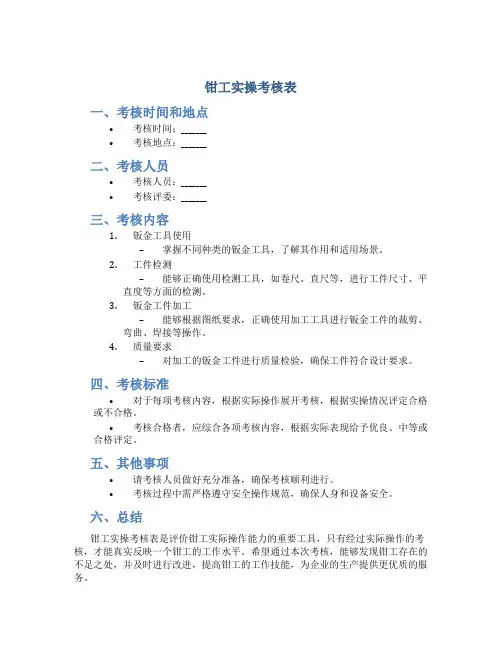

钳工实操考核表

一、考核时间和地点

•考核时间:_______

•考核地点:_______

二、考核人员

•考核人员:_______

•考核评委:_______

三、考核内容

1.钣金工具使用

–掌握不同种类的钣金工具,了解其作用和适用场景。

2.工件检测

–能够正确使用检测工具,如卷尺、直尺等,进行工件尺寸、平直度等方面的检测。

3.钣金工件加工

–能够根据图纸要求,正确使用加工工具进行钣金工件的裁剪、弯曲、焊接等操作。

4.质量要求

–对加工的钣金工件进行质量检验,确保工件符合设计要求。

四、考核标准

•对于每项考核内容,根据实际操作展开考核,根据实操情况评定合格或不合格。

•考核合格者,应综合各项考核内容,根据实际表现给予优良、中等或合格评定。

五、其他事项

•请考核人员做好充分准备,确保考核顺利进行。

•考核过程中需严格遵守安全操作规范,确保人身和设备安全。

六、总结

钳工实操考核表是评价钳工实际操作能力的重要工具,只有经过实际操作的考核,才能真实反映一个钳工的工作水平。

希望通过本次考核,能够发现钳工存在的不足之处,并及时进行改进,提高钳工的工作技能,为企业的生产提供更优质的服务。

以上是钳工实操考核表的相关内容,请各位考核人员认真阅读,并做好充分准备。

祝考核顺利!。

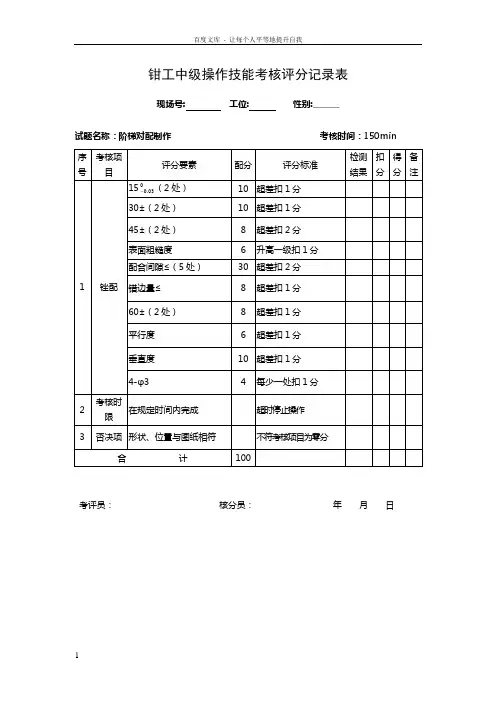

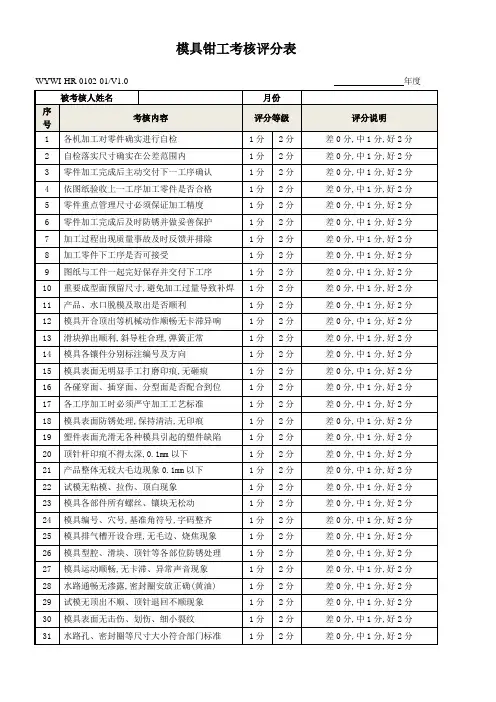

百度文库- 让每个人平等地提升自我钳工中级操作技能考核评分记录表现场号: 工位: 性别:______试题名称:阶梯对配制作考核时间:150min序号考核项目评分要素配分评分标准检测结果扣分得分备注1 锉配15003.0(2处)10 超差扣1分30±(2处)10 超差扣1分45±(2处)8 超差扣2分表面粗糙度 6 升高一级扣1分配合间隙≤(5处)30 超差扣2分错边量≤8 超差扣1分60±(2处)8 超差扣1分平行度 6 超差扣1分垂直度10 超差扣1分4-φ3 4 每少一处扣1分2 考核时限在规定时间内完成超时停止操作3 否决项形状、位置与图纸相符不符考核项目为零分合计100考评员:核分员:年月日钳工中级操作技能试题试题名称:阶梯对配制作23钳工高级操作技能考核评分记录表现场号: 工位: 性别:______试题名称:135°角度拼块制作考核时间:240min序号考核项目评分要素配分评分标准检测结果扣分得分备注1 锉配150027.0-6 超差扣1分300033.0-6 超差扣1分450039.0-6 超差扣2分135°±4′(2处)8 超差2′扣2分表面粗糙度(10处)10 升高一级扣1分配合间隙≤(4处)25 超差扣2分60±(2处) 6 超差扣1分45±(2处) 6 超差扣1分孔距一致性尺寸为 5 超差扣1分22± 4 超差扣1分2 铰孔2-φ10H7 6 超差扣1分垂直度 5 超差扣2分11± 5 超差扣1表面粗糙度 2 升高一级扣1分3 考核时限在规定时间内完成超时停止操作4 否决项形状、位置与图纸相符不符考核项目为零分合计100考评员:核分员:年月日钳工高级操作技能试题试题名称:135°角度拼块制作5钳工技师操作技能考核评分记录表现场号: 工位: 性别:______序号考核项目评分要素配分评分标准检测结果扣分得分备注1配合配合互换性不能互换直接扣30分件1、件2配合错边≤0.07mm(2处)4每超差扣1分,一处2分配合尺寸70± 2 每超差扣1分配合间隙≤0.08mm(3处) 6 每超差扣1分,一处2分配合间隙≤0.04mm(4处)8 每处超差扣1分,一处2分2锉销件1 135°±4′(2处) 4每处超差1′扣1分,一处2分件1 2406.002.0+-(2处) 6 每处超差扣1分,一处3分件 1 尺寸25未注公差尺寸按GB/T1804m级要求2 每超差扣1分件1 47± 3 每超差扣1分件1 70± 2 每超差扣1分件1平面度达(8处)8 一处1分,超差不得分件1平行度达(3处) 3 一处1分,超差不得分件1垂直度达(3处) 3 一处1分,超差不得分件2 135°±4′(2处) 4每处超差1′扣1分,一处2分件2 24±(2处) 6 每处超差扣1分,一处2分件2 25± 3 每超差扣1分件2 47±3每超差扣1分件2 70± 2 每超差扣1分件2平面度达(8处)8 一处1分,超差不得分件2平行度达(3处) 3 一处1分,超差不得分件2垂直度达(3处) 3 一处1分,超差不得分3其他项目件1、2的表面粗糙度(12处)12 一处1分,超差不得分φ3未注公差尺寸按GB/T1804m级要求(6处)2 每处超差扣分,扣完为止除去毛刺倒C2(4处) 2 每处达不到要求扣1分其他,如有无缺陷 1 其他不合格酌情扣分合计100钳工技师操作技能试题试题名称:燕尾方槽配件制作钳工技师操作技能试题试题名称:燕尾方槽配件制作名称:件2零件图材质:Q235-A钳工技师操作技能试题试题名称:燕尾方槽配件制作钳工高级技师操作技能考核评分记录表现场号: 工位: 性别:______序号考核项目评分要素配分评分标准检测结果扣分得分备注1配合配合互换性如不能互换直接从总分扣20分件1、件2配合错边≤0.07mm(4处)4每超差扣1分,一处1分配合尺寸70± 2 每超差扣1分配合间隙≤0.08mm(6处) 6 一处1分,超差不得分配合间隙≤0.04mm(8处)8 每处超差扣1分,一处1分50± 2 每超差扣1分2锉销件1 120°±4′(2处) 4 每处超差1′扣1分,一处2分件1 25±(2处) 4 每处超差扣1分,一处2分件1 50± 3 每超差扣1分件1 70± 2 每超差扣1分件1 40± 2 每超差扣1分件1 R6±(2处) 4 每处超差扣1分,一处2分件1 Ф820.010.0++2 每超差扣1分件1平面度达(6处) 6 一处1分,超差不得分件1平行度达(3处) 3 一处1分,超差不得分` 件1垂直度达 1 超差不得分件2 120°±4′(2处) 4 每处超差1′扣1分,一处2分件2 2506.002.0+-(2处) 4 每超差扣1分,一处2分件2 35± 2 每超差扣1分件2 45±3每超差扣1分件1 70± 2 每超差扣1分件2 R6±(2处) 6 每处超差扣1分,一处3分件2 Ф820.010.0++2 每超差扣1分件2平面度达(6处) 6 一处1分,超差不得分件2平行度达(3处) 3 一处1分,超差不得分件2垂直度达 1 超差不得分3其他项目件1、2的表面粗糙度(18处)9 一处分,超差不得分φ3未注公差尺寸按GB/T1804m级要求(4处)2 一处分,超差不得分除去毛刺倒C2(4处) 2 一处分,超差不得分其他,如有无缺陷 1 其他不合格酌情扣分合计100考评员:核分员:年月日试题名称:三角、R弧面镶配件试题名称:三角、R弧面镶配件钳工高级技师操作技能试题试题名称:三角、R弧面镶配件。

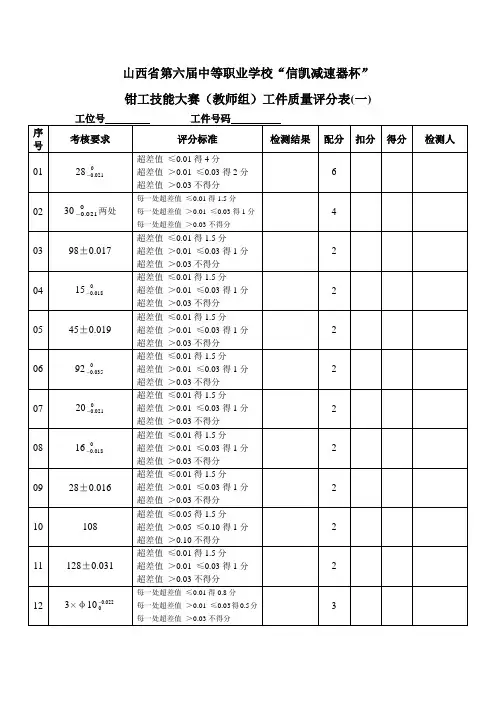

山西省第六届中等职业学校“信凯减速器杯”钳工技能大赛(教师组)工件质量评分表(一)

山西省第六届中等职业学校“信凯减速器杯”钳工技能大赛(教师组)工件质量评分表(二)

山西省第六届中等职业学校“信凯减速器杯”

钳工技能大赛(教师组)工件质量评分表(三)

评分人:年月日核分人:年月日

山西省第六届中等职业学校“信凯减速器杯”钳工技能大赛(学生组)工件质量评分表(一)

山西省第六届中等职业学校“信凯减速器杯”钳工技能大赛(学生组)工件质量评分表(二)

山西省第六届中等职业学校“信凯减速器杯”

钳工技能大赛(学生组)工件质量评分表(三)

工位号工件号码

评分人:年月日核分人:年月日。

机修钳工中级操作技能考核评分记录表现场号: 工位: 性别:______试题名称:T型体制作考核时间:150min考评员:核分员:年月日机修钳工中级操作技能试题试题名称:T型体制作考核时间:150min技术要求:1.以件一为基准,件二配作;2.配合,翻转配合间隙≤0.08机修钳工高级操作技能考核评分记录表现场号: 工位: 性别:______试题名称:凸R镶配件制作考核时间:180min考评员:核分员:年月日机修钳工高级操作技能试题试题名称:凸R镶配件制作机修钳工技师操作技能考核评分记录表现场号: 工位: 性别:______试题名称:梯形台对配考核时间:180min序号考核项目评分要素配分评分标准检测结果扣分得分备注1 件1尺寸59005.0-3 超差0.03扣1.5分37±0.05 3 超差0.02扣1.5分11005.0-4 超差0.04扣2分60°±4′ 4 超差2′扣2分平行度0.04(2处) 4 一处超差0.02扣1分垂直度0.04(2处) 4 一处超差0.02扣1分Ra3.2(8处)8 一处降一级扣1分2 件2尺寸59005.0-3 超差0.03扣1.5分11005.0-(2处) 4 超差0.04扣1分605.0+(2处) 6 一处超差0.04扣1.5分30±0.05 3 超差0.04扣1.5分75005.0-4 超差0.04扣2分60°±4′ 4 超差2′扣2分平行度0.04(2处) 4 一处超差0.02扣1分垂直度0.04(2处) 4 一处超差0.02扣1分Ra3.2(12处)12 一处降一级扣1分3 配合尺寸平行度0.04 4 超差0.02扣2分4 超差0.02扣2分50±0.10 4 超差0.02扣2分配合间隙0.05(14处)14 一处超差0.02扣1分4 考核时限在规定时间内完成超时停止操作考评员:核分员:年月日机修钳工技师操作技能试题试题名称:梯形台对配试题名称:梯形台对配试题名称:梯形台对配。

技能操作考核评分表考生姓名:职业(工种):钳工申报等级:中级工.1.2钳工操作试卷考生姓名:职业(工种):钳工申报等级:中级工操作内容:加工六方体。

工具名称规格数量台虎钳1台手锯1把中粗扁锉2501把细扁锉2001把细扁锉1501把万能角度尺1把旅游卡尺1251把钻头Φ10.51个丝锥M121套划规1付钢直尺1个样冲1把高度游标划线尺1把手锤1把宽度角尺75mm1把二、操作要求:1、粗、精锉基准面工A,达到平面的平面度0.04mm,表面粗糙度Ra≦3.24μm的要求,同时要保证与圆柱母线的尺寸要求()06.0±。

2、粗、精锉相对面,以第一面为基准划出相距尺寸32mm的平面加工线,然后锉销,达到图样要求。

3、粗、精锉第三面,达到图样要求,同时要保证与母线的尺寸为()06.0±,控制120°角。

4、粗、精锉第四面,达到图样,同时要保证与母线的尺寸为()06.0±,及与第三面边长相等。

5、粗、精锉第五面,以第三面为基准划出相距为32mm的平面加工线,然后锉削达到图样要求。

6、粗、精锉第六角,以第四面为基准,划出相距32mm的平面加工线,然后锉削达到图样要求。

7、按图样要求,全部精度复查,并作必要的修整锉削,最后锐边倒棱。

8、钻孔,按¢10.5mm钻孔。

9、攻丝,用M12mm丝锥攻内螺纹。

课题名称六方体加工考号工时定额4小时序号技术要求配分评分标准自检复检得分1平面度0.04 (6面)12一处超差0.01扣1分2尺寸要素(3处)9一处超差0.01扣1分3尺寸公差值不大于0.08(3处)8一处超差0.02扣232-d232-d232-d。

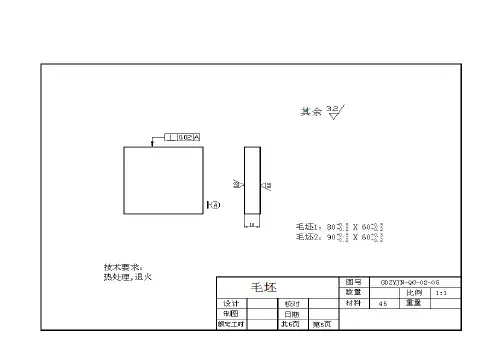

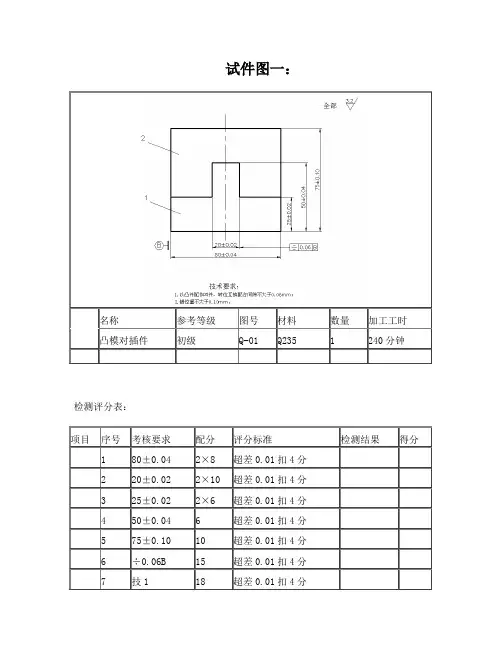

试件图一:名称参考等级图号材料数量加工工时凸模对插件初级Q-01 Q235 1 240分钟检测评分表:项目序号考核要求配分评分标准检测结果得分1 80±0.042×8超差0.01扣4分2 20±0.022×10超差0.01扣4分3 25±0.022×6超差0.01扣4分4 50±0.04 6 超差0.01扣4分5 75±0.1010 超差0.01扣4分6 ÷0.06B15 超差0.01扣4分7 技1 18 超差0.01扣4分试件图二:名称参考等级图号材料数量加工工时燕尾配合件初级Q-02 Q235 1 270分钟检测评分表:项目序号考核要求配分评分标准检测结果得分1 20±0.048 超差0.01扣2分2 40±0.048 超差0.01扣2分3 18±0.210 超差0.01扣2分4 60°±4′8 超差1′扣2分5 60±0.048 超差0.01扣2分6 ÷0.10A10 超差0.01扣4分7 技1 20 超差0.01扣4分试件图三:名称参考等级图号材料数量加工工时直角斜边配合副初级Q-03 Q235 1 300分钟检测评分表:项目序号考核要求配分评分标准检测结果得分凸件1 42±0.02 6 超差全扣2 230-0.052 6 超差全扣3 58±0.023 6 超差全扣4 12±0.0356 超差全扣5 18±0.14 3 超差全扣6 135°±6′ 5 超差全扣试件图四:名称参考等级图号材料数量加工工时单燕尾凸形镶配初级Q-04 Q235 1 300分钟检测评分表:项目序号考核要求配分评分标准检测结果得分凸件1 260-0.033 8 超差全扣2 200-0.033 8 超差1处扣4分3 440-0.039 5 超差全扣4 18±0.0556 超差全扣5 60°±4′ 4 超差全扣6 ÷0.05A 5 超差全扣7 Ra≦3.2um(7处) 3.5 超差1处扣0.5分试件图五:名称参考等级图号材料数量加工工时单斜配合副初级Q-05 Q235 1 300分钟检测评分表:项目序号考核要求配分评分标准检测结果得分凸件1 40±0.0317 超差全扣2 250-0.052 4 超差全扣3 150-0.0434 超差全扣4 150+0.0435 超差全扣5 120°±6′ 4 超差全扣6 Ra≦3.2um(6处) 6 超差1处扣1分7 M10 (2处) 4 超差全扣8 22±0.28 超差全扣试件图六:名称参考等级图号材料数量加工工时R对配初级Q-06 Q235 1 360分钟检测评分表:项目序号考核要求配分评分标准检测结果得分件1 1 63±0.02310 超差1处扣5分2 150-0.027 10 超差1处扣5分3 200-0.052 5 超差全扣4 ⌒0.067.5 超差全扣5 45°±4′(2处)6 超差1处扣3分6Ra≦1.6um面(9处)4.5 超差1处扣0.5分7 15±0.1(2处) 4 超差1处扣2分试件图七:名称参考等级图号材料数量加工工时三件镶配中级Q-07 Q235 1 330分钟检测评分表:项目序号考核要求配分评分标准检测结果得分件1 1 360-0.037 5 超差全扣2 27±0.1 4 超差全扣3 120°±5′4 超差全扣4 Ra≦3.2um(5处) 2.5 超差1处扣0.5分5 ¢8H7 2 超差全扣6 12±0.15 4 超差全扣7 ÷0.15A 5 超差全扣8 Ra≦1.6um 2 超差全扣件9 360-0.037 5 超差全扣2 10 Ra≦3.2um(5处) 2.5 超差1处扣0.5分11 ¢8H7 2 超差全扣12 Ra≦1.6um 2 超差全扣件3 13 77±0.023 4 超差全扣14 ⊥0.03B 3 超差全扣15 Ra≦3.2um(6处) 3 超差1处扣0.5分配合16 25±0.2 (2处) 10 超差1处扣5分17 48±0.08 (2处) 8 超差1处扣4分18间隙≦0.04(16处)32 超差1处扣2分其他19 安全文明生产违者酌情扣1-10分备注姓名工号日期教师总分试件图八:检测评分表:备注姓名工号日期教师总分试件图九:名称参考等级图号材料数量加工工时角度样板中级Q-09 60x40x10mm 2 600分钟检测评分表:项目序号考核要求配分评分标准检测结果得分试件图十:名称参考等级图号材料数量加工工时鸭嘴锤头中级Q-10 Q235 1 960分钟检测评分表:项目序号考核要求配分评分标准检测结果得分1 20±0.05 (2处) 8 不合格1处扣4分2 ∥0.05 (2处) 6 不合格1处扣3分3 ⊥0.03 (4处) 8 不合格1处扣2分4 C3.5倒角正确8 不合格1处扣2分5 R3.5圆弧连接圆滑(4处)8 不合格1处扣2分6 R12和R8圆弧连接圆滑12 酌情扣分7 斜面平直度0.03 10 超差全扣8 腰孔长20±0.210 超差全扣9 腰形孔对称度0.2mm 8 酌情扣分继续阅读。

钳工评分标准1、未注公差尺寸按IT12加工和检验。

2、因系手工操作,赛件加工表面沿周边1mm处,不作检验要求。

3、配合间隙检测时,塞尺插入2毫米视为超差。

4、赛件有严重不符合图纸要求或严重缺陷的情况时,应扣除有关项目配分。

5、在加工过程中,发现参赛者使用钻模或二类工具则赛件按零分计。

6、选手竞赛违反安全文明操作规程时,现场裁判需将违规现象记录在册,并由选手签名确认,扣分情况由现场裁判组决定。

7、未尽事宜,由现场裁判组裁决。

工具钳工实际操作竞赛评分表姓名考号开工时间序号名称检测项目配分评分标准测量结果得分1件1(14分)100±0.05 2×2=4 每一处超差0.1扣2分2 Ra1.6μm面(四周)0.2×4=0.8 每一处降级扣0.2分3 50(配作)0.5 超差扣0.5分4 80(配作)0.5 超差扣0.5分5 φ8H7 0.5×4=2 超差不得分6 Φ10H7 0.5 超差不得分7 Φ10H7定位尺寸(50±0.02)0.35×2=0.7 超差不得分8 Ra1.6μm孔0.2×5=1 每一处降级扣0.2分9 平行度0.03(2处)1×2=2 每一处降级扣0.2分10 垂直度0.03(2处)1×2=2 每一处降级扣0.2分11 件2(13.2分)70±0.03 2 超差0.05不得分12 20±0.02 2 超差0.05不得分13 75°±2′ 3 一处超差扣3分14 10±0.01 0.5 一处超差扣2分15 50±0.01 0.5 超差不得分16 2—φ8H7 1×2=2 超差不得分17 Ra1.6μm(6处)0.2×6=1.2 每一处降级扣0.2分18 垂直度0.03 1 超差0.05不得分19 平行度0.03 1 超差0.05不得分20件3(21.8分)70±0.03 2 超差0.05不得分21 40±0.02(大端42.144)2 超差0.05不得分22 20±0.02 2 超差0.05不得分23 50±0.02 2 超差0.05不得分24 20±0.02 2 超差0.05不得分25 75°±2′(配作) 3 超差2′不得分26 90°±2′ 3 超差2′不得分27 Φ3 0.2 超差不得分28 Ra1.6μm面(8处)0.2×8=1.6 每一处降级扣0.2分29 平行度0.03(2处)1×2=2 超差不得分30 垂直度0.03(2处)1×2=2 超差不得分31装配(16分)单边配合间隙≤0.046 每一处超差扣1分32 互换性 6 每一处超差扣2分33 尺寸15±0.03 2×2=4 每一处超差扣2分34 其它违反安全文明生产的有关规定,酌情倒扣1-5分。

职业技能鉴定国家题库钳工中级操作技能考核试卷注 意 事 项1、本试卷依据2020年颁布的《钳工》国家职业标准命制,考试时间180分钟。

2、请在试卷密封处填写姓名、准考证号和所在单位的名称。

3、请服从考评员指挥,保证考核安全顺利进行。

试题一、凹凸件锉配 1、准备要求 (1)材料准备 名称 规格(mm) 数量 要求 备注 Q235钢板 60x45x8 2 无变形(2) 工具设备准备名称 规格 数量 要求 锯弓(条) 1个/人 工况良好 备注 板锉 1个/人 正常使用 钳工台 1个/人 牢固可靠 手套 1付/人 正常使用 丝锥 M8 1付/人 正常使用 游标卡尺 1个/人 正常使用 直角尺 1个/人 正常使用 台钻 4人/台 正常使用 毛刷1个/人正常使用2、操作考核程序规定及说明 (1)操作程序说明1)按图样依次完成(2)考核规定说明 1)如违章操作该项目考核终止;2)考核采用百分制,考核项目得分按组卷比重进行折算。

(3) 考核方式说明: 该项目为模拟操作试题, 全过程按操作标准结果进行评分。

(4)考核技能说明:该项目考核考生对钳工基本操作的熟练程度。

3、考核时限(1)准备时间: 5min ;(2)操作时间: 120min ,从正式操作开始计时;(3)考核时,提前完成操作不加分, 考核时间到停止操作。

4、考件图样--------------------------考-------------------生----------------答---------------题-------------不--------------------准------------------超------------------过-------------------此-------------线------------------地区 姓名单位名称准考证号试题二、立式铣床二级维护与保养1、准备要求(1)设备准备(2)工具准备2、操作考核程序规定及说明(1)操作程序说明1)按考核项目依次完成(2)考核规定说明1)如违章操作该项目考核终止;2)考核采用百分制,考核项目得分按组卷比重进行折算。

2013年煤炭工种职业技能鉴定

中级综采维修钳工技能考试评分记录表

项目评分要素配分评分标准扣分得分备注锉20±0.05mm 5 超差不得分

(2处)

8 超差不得分

18±0.02mm 6 超差不得分

削Ra3.2μm(18处) 9 升高一级不得分

钻2-φ10H7 2 超差不得分

22±0.15mm(2处) 2 超差不得分

Ra1.6μm(2处) 3 升高一级不得分

40±0.1mm 5 每超差0.1mm扣2分,超差

0.20mm以上不得分

削φ10H7两孔对A的对称度误差≤0.25mm 5 超差0.1mm扣2分,超差0.1mm

以上不得分

锪80±0.20mm 2 超差不得分

19±0.20mm(2处) 2 超差不得分

削Ra3.2μm(2处) 6 升高一级不得分

锯30±0.35mm 8 超差不得分

削 4 超差0.1mm扣1分,超差0.2mm

以上不得分

配间隙≤0.06mm(9处) 27 每超差0.01mm扣1分,超差

0.03mm以上不得分

合错位量≤0.06mm 6 超差不得分

安全文明按国家颁发有关法规或企

业自定有关规定

每违反一项规定从总分中扣

除2分,发生重大事故者取消

考核资格

生产按企业自定有关规定每违反一项规定从总分中扣

除2分(扣分不超过10分)

其它未注公差尺寸按IT14要求每超一处扣2分

项目考件局部无缺陷酌情扣1-5分,严重者扣30

分(从总分中扣除)

总计

评分人:_____________ 总分人:_______ _______年___月___ 日。

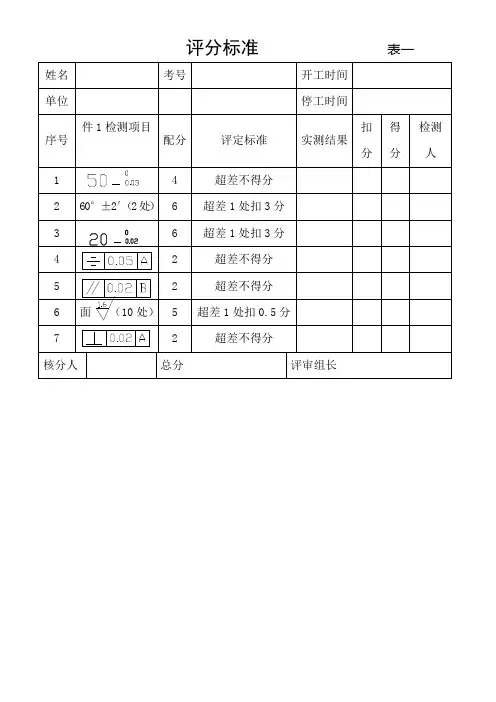

职业技能大赛钳工赛项技能试卷

职业技能大赛钳工赛项技能试卷评分标准(表1)

职业技能大赛钳工赛项技能试卷评分标准(表2)

姓名考号开工时间

单位停工时间

序号工字形板检测项目配分评分标准实测结果扣分得分检测人(2处) 4 超差一处扣2分

1 600

-

02

.0

4 超差不得分

2 360

-

02

.0

+(2处) 4 超差一处扣2分

3 2202.0

(2处) 6 超差一处扣3分

4 320

-

021

.0

5 2-90°±4’(2处)

6 超差一处扣3分

6 (2处) 6 超差一处扣3分

7 2 超差不得分

8 2 超差不得分

9 Φ8H7 3 超差不得分

10 Ra1.6(孔) 1 超差不得分

11 Ra1.6(锉削面18处) 倒扣超差一处扣0.25分

核分人总分评审组长

职业技能大赛钳工赛项技能试卷评分标准(表3)

姓名考号开工时间

单位停工时间

序号外板检测项目配分评分标准实测结果扣分得分检测人

1 110±0.01

2 超差不得分

2 100±0.01 2 超差不得分

3 70±0.03

4 超差不得分

4 60±0.02 2 超差不得分

5 (2处) 4 超差一处扣4分

6 2-Φ8H

7 (2处) 6 超差一处扣3分

7 Ra1.6(孔) (2处) 2 超差一处扣1分

8 Ra1.6(锉削面22处)倒扣超差一处扣0.25分

核分人总分评审组长。

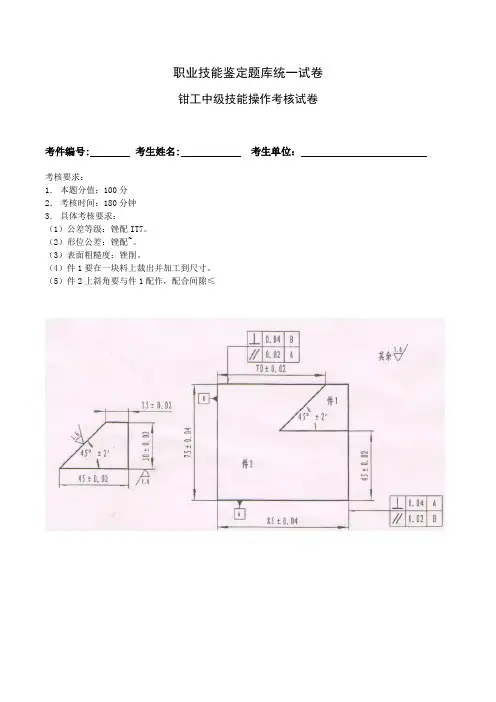

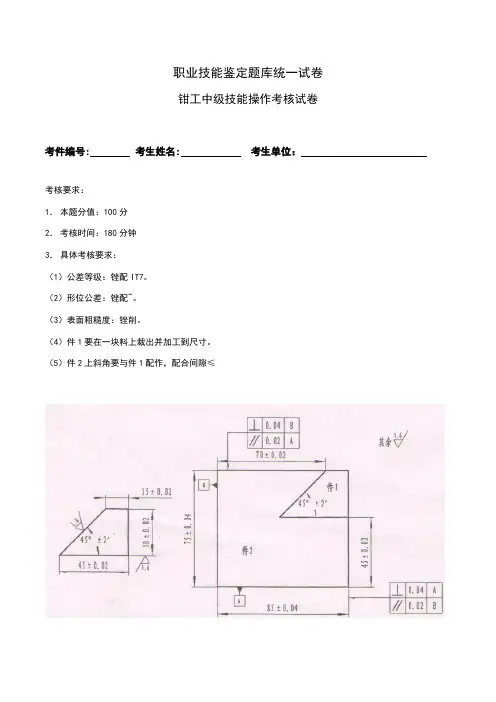

职业技能鉴定题库统一试卷

钳工中级技能操作考核试卷

考件编号: 考生姓名: 考生单位:

考核要求:

1.本题分值:100分

2.考核时间:180分钟

3.具体考核要求:

(1)公差等级:锉配IT7。

(2)形位公差:锉配0.02~0.04mm。

(3)表面粗糙度:锉削Ra3.2。

(4)件1要在一块料上裁出并加工到尺寸。

(5)件2上斜角要与件1配作,配合间隙≤0.04

职业技能鉴定题库统一试卷

钳工中级技能操作考核记录评分表

考件编号:考生姓名:考生单位:

序号考

核

内

容

考核要求

配

分

评分标准

检测结

果

扣分得分

1

锉

配(85±0.04 )mm 6 超差不得分

2 (75±0.04) mm 6 超差不得分

3 (70±0.02)mm 6 超差不得分

4 (30±0.02)mm 6 超差不得分

5 (15±0.02)mm

6 超差不得分

6 (45±0.02)mm(两处)12 超差不得分

7 450±2‘8 超差不得分

8 ⊥0.02 A 4 超差不得分

9 ∥0.02 B 4 超差不得分

10

⊥0.0

2 B

4 超差不得分

评分人: 年 月 日 核分人: 年 月 日

工量具清单 序号 名 称 规 格/mm 数 量 备 注

1 高度游卡尺 0~200 1把

2 游标卡尺 0~150 1把

3 万能角度尺 0°~320° 1把

4 千分尺 50~75、75~100

各1把 5 塞尺 0.02~0.5 1把 6 锤子 0.25~0.5kg

1把 7 划规、样冲、划针

自选 各1件 8 钢板尺 0~150 1把 9 刀口角尺 100*63 1把 10 软钳口 2~4

1把 11 锉刀 扁锉、三角锉、整形锉

各1套 12 锉刀刷

中号

1把

11

∥

0.02

A 4 超差不得分 12 表面粗糙度Ra1.6(2处) 4 升高一级不得分 13 表面粗糙度Ra3.2(4处) 8 升高一级不得分

14

配合间隙≤0.04mm 12 超差不得分 安全文明生产 10 违者不得分

合 计

10

现场记录:

13 扁錾1把

14 手锯、锯条300 各1套。