《双相不锈钢资料》word版

- 格式:doc

- 大小:252.00 KB

- 文档页数:8

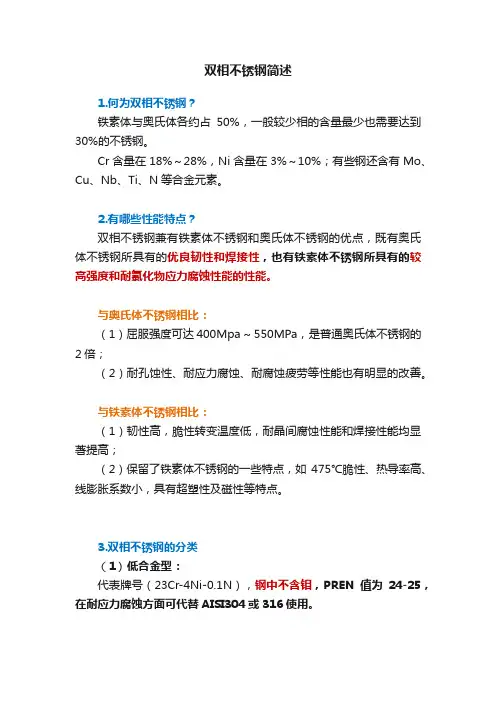

双相不锈钢简述1.何为双相不锈钢?铁素体与奥氏体各约占50%,一般较少相的含量最少也需要达到30%的不锈钢。

Cr含量在18%~28%,Ni含量在3%~10%;有些钢还含有Mo、Cu、Nb、Ti、N等合金元素。

2.有哪些性能特点?双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点,既有奥氏体不锈钢所具有的优良韧性和焊接性,也有铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能的性能。

与奥氏体不锈钢相比:(1)屈服强度可达400Mpa ~ 550MPa,是普通奥氏体不锈钢的2倍;(2)耐孔蚀性、耐应力腐蚀、耐腐蚀疲劳等性能也有明显的改善。

与铁素体不锈钢相比:(1)韧性高,脆性转变温度低,耐晶间腐蚀性能和焊接性能均显著提高;(2)保留了铁素体不锈钢的一些特点,如475℃脆性、热导率高、线膨胀系数小,具有超塑性及磁性等特点。

3.双相不锈钢的分类(1)低合金型:代表牌号(23Cr-4Ni-0.1N),钢中不含钼,PREN值为24-25,在耐应力腐蚀方面可代替AISI304或316使用。

(2)中合金型:代表牌号(22Cr-5Ni-3Mo-0.15N),PREN值为32-33,其耐蚀性能介于AISI 316L和6%Mo+N奥氏体不锈钢之间。

(3)高合金型:一般含25%Cr,还含有钼和氮,有的还含有铜和钨;标准牌号(25Cr-6Ni-3Mo-2Cu-0.2N),PREN值为38-39,这类钢的耐蚀性能高于22%Cr的双相不锈钢。

(4)超级双相不锈钢型:标准牌号(25Cr-7Ni-3.7Mo-0.3N), PREN值大于40,可适用于苛刻的介质条件,具有良好的耐蚀与力学综合性能,可与超级奥氏体不锈钢相媲美。

双相不锈钢

所谓双相不锈钢是在它的固相组织中铁素体相和奥氏体相的比例约各占一半,一般较少相的含量也需要达到30%以上。

根据两相组织的特点,通过正确控制化学成分和热处理工艺,将奥氏体不锈钢所具有的优良韧性和焊接性能与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起,使双相不锈钢兼具有铁素体不锈钢和奥氏体不锈钢的共同优点。

双相不锈钢的性能特点:

1、抗氯化物应力腐蚀性能良好;

2、抗坑点腐蚀性能良好;

3、有良好的耐磨损腐蚀性能,特别适合做泵、阀等;

4、综合力学性能较好。

有较高的强度和疲劳强度,屈服强度是18-8奥氏体不锈钢的2倍左右;

5、可焊性能良好,能与异种钢焊接;(3RE60的焊接性能略差)

6、冷加工时比18-8不锈钢的加工效应大,需施加较大的应力才能变形;

7、存在和高铬铁素体不锈钢相一致的各种脆性倾向,不宜在高于300℃的工作条件下使用。

几种双相不锈钢的性能介绍:

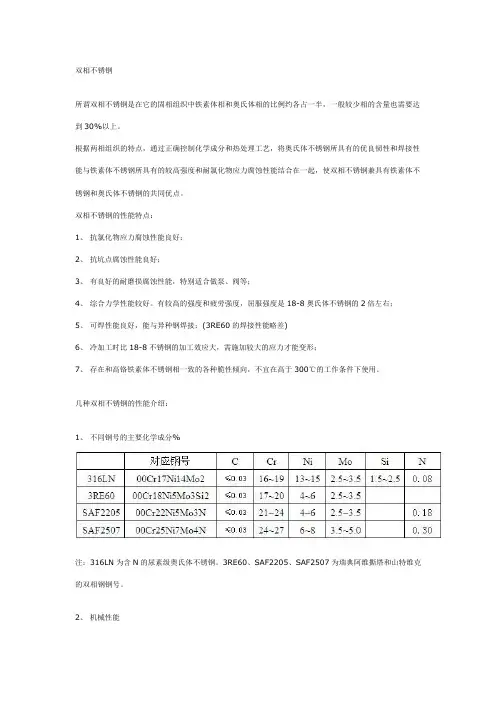

1、不同钢号的主要化学成分%

注:316LN为含N的尿素级奥氏体不锈钢。

3RE60、SAF2205、SAF2507为瑞典阿维撕塔和山特维克的双相钢钢号。

2、机械性能。

双向不锈钢简介一、双相不锈钢特点双相不锈钢(Duplex Stainless Steel,简称DSS)具有奥氏体与铁素体的双相组织,且其双相组织的含量基本相当,铁素体组织含量可达40-60%。

此类钢兼有奥氏体不锈钢与铁素体不锈钢特点。

它将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐氯化物的应力腐蚀性能良好的结合在一起,优异的性能使双相不锈钢在各行业得到广泛应用。

与铁素体不锈钢相比:双相不锈钢韧性高,脆性转变温度低,耐晶间腐蚀性能和焊接性能均显著提高;同时保留了铁素体不锈钢热导率高、线膨胀系数小,具有超塑性和磁性等特点。

与奥氏体不锈钢相比:双相不锈钢的强度高,特别是屈服强度显著提高,且耐点状腐蚀、耐应力腐蚀、耐腐蚀疲劳等性能也有明显的改善。

二、双相不锈钢的分组双相不锈钢是同时具有奥氏体组织和铁素体组织的耐腐蚀不锈钢,其中铁素体组织可占40%-60%。

根据标准ISO 3506-6,双相不锈钢组别分为D2、 D4、D6、D8。

组别中数字数值越高,其耐腐蚀性能越好。

与奥氏体不锈钢A1-A5组别相比,Duplex stainless steel 在抵抗应力腐蚀断裂方面有明显的提升。

双相不锈钢的推荐使用温度范围为-40℃ ~ +280 ℃,当环境温度超出该范围时应谨慎选用。

D2/D4 - "Lean-duplex"该类组别其合金元素含量较低,如,镍元素和钼元素。

该组别的钼元素含量一般低于2%,甚至可能低于1%。

在抵抗点状腐蚀与裂缝腐蚀方面,D2的抗腐蚀能力不低于奥氏体A2材质,同样D4也不低于奥氏体A4材质。

D6 - "standard-duplex"该类组别中D6被称为"standard-duplex" ,其钼元素含量的比例高于2.5%。

与奥氏体A1-A5Y以及D4相比,D6在抗耐腐蚀性能尤其是在点状腐蚀与裂缝腐蚀方面有显著提升。

双向钢的有关知识2005年改造,尿素车间中压系统的一些设备采用双向钢材料进行制造,主要设备有C501、E501、C502、E503、E310A。

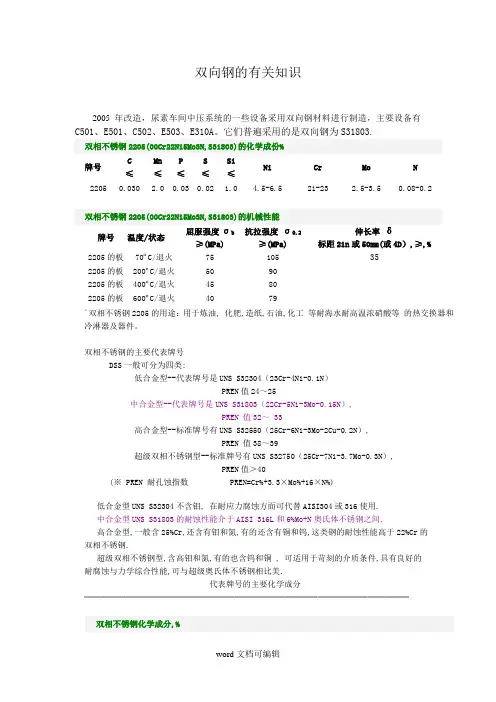

它们普遍采用的是双向钢为S31803.双相不锈钢2205(00Cr22Ni5Mo3N,S31803)的化学成份%牌号C≤Mn≤P≤S≤Si≤Ni Cr Mo N2205 0.030 2.00.030.02 1.0 4.5-6.521-23 2.5-3.50.08-0.2双相不锈钢2205(00Cr22Ni5Mo3N,S31803)的机械性能牌号温度/状态屈服强度σb≥(MPa)抗拉强度σ0.2≥(MPa)伸长率δ标距2in或50mm(或4D),≥,%2205的板70ºC/退火75 105 352205的板200ºC/退火50 902205的板400ºC/退火45 802205的板600ºC/退火40 79`双相不锈钢2205的用途:用于炼油, 化肥,造纸,石油,化工等耐海水耐高温浓硝酸等的热交换器和冷淋器及器件。

双相不锈钢的主要代表牌号DSS一般可分为四类:低合金型--代表牌号是UNS S32304(23Cr-4Ni-0.1N)PREN值24~25中合金型--代表牌号是UNS S31803(22Cr-5Ni-3Mo-0.15N),PREN 值32~ 33高合金型--标准牌号有UNS S32550(25Cr-6Ni-3Mo-2Cu-0.2N),PREN 值38~39超级双相不锈钢型--标准牌号有UNS S32750(25Cr-7Ni-3.7Mo-0.3N),PREN值>40(※ PREN 耐孔蚀指数PREN=Cr%+3.3×Mo%+16×N%)低合金型UNS S32304不含钼, 在耐应力腐蚀方面可代替AISI304或316使用.中合金型UNS S31803的耐蚀性能介于AISI 316L和6%Mo+N奥氏体不锈钢之间.高合金型,一般含25%Cr,还含有钼和氮,有的还含有铜和钨,这类钢的耐蚀性能高于22%Cr的双相不锈钢.超级双相不锈钢型,含高钼和氮,有的也含钨和铜 , 可适用于苛刻的介质条件,具有良好的耐腐蚀与力学综合性能,可与超级奥氏体不锈钢相比美.代表牌号的主要化学成分━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━双相不锈钢化学成分,%类型UNS 牌号C Cr Ni Mo Cu N低合金型S32304≤0.032340.05/0.20中合金型S31803≤0.0322 5 30.08/0.20中合金型S32205≤0.0322530.14/0.20高合金型S325500.04256320.10/0.25超级DSS S32750≤ 0.0325740.24/0.32━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━从表中可以看出: S 32205是由S31803派生出的钢种, 在ASTM A 240/240M-99a标准中是在1999年才纳标的,它的Cr、Mo和N元素的区间都比较窄,容易达到相的平衡(即两相约各占一半), 改善了钢的强度,耐腐蚀性和焊接性能,多用于性能要求较高和需要焊接的材料,如油气管线等.4. 双相不锈钢的发展动向值得关注的是低合金含锰双相不锈钢的开发. 近十年来有关国家如美国,南非等研究以锰代镍双相不锈钢的开发,但除铸件外,所开发的新钢种多具有介稳的奥氏体,藉冷变形后马氏体的转变提高强度,很难作焊接件使用,也很难适应某些环境,例如会产生应力腐蚀的环境,这样使用很局限.近年瑞典开发的低锰低镍双相不锈钢则比较成熟,目标明确,为了节镍以取代用途很广的304,甚至可能代替价格与304相当,目前使用并不广的2304双相不锈钢,具有实际推广的价值,值得注意.瑞典Avesta Polarit AB开发的LDX 2101 双相不锈钢(21.5%Cr, 5%Mn, 1.5%Ni, 0.22%N), 由于提高了钢中的氮,获得了稳定的奥氏体,相的平衡与组织稳定性都较好,对金属间相的析出不敏感,在析出最敏感的温度650℃,保温10h后的冲击值才降至50J,其组织稳定性较2205钢好。

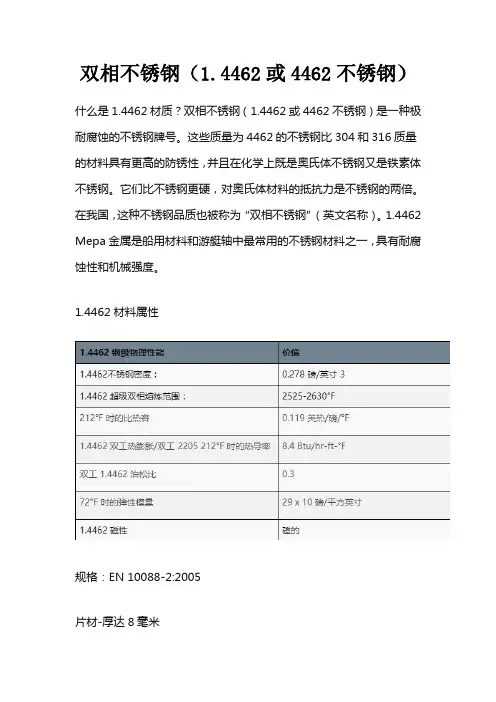

双相不锈钢(1.4462或4462不锈钢)什么是1.4462材质?双相不锈钢(1.4462或4462不锈钢)是一种极耐腐蚀的不锈钢牌号。

这些质量为4462的不锈钢比304和316质量的材料具有更高的防锈性,并且在化学上既是奥氏体不锈钢又是铁素体不锈钢。

它们比不锈钢更硬,对奥氏体材料的抵抗力是不锈钢的两倍。

在我国,这种不锈钢品质也被称为“双相不锈钢”(英文名称)。

1.4462 Mepa金属是船用材料和游艇轴中最常用的不锈钢材料之一,具有耐腐蚀性和机械强度。

1.4462材料属性规格:EN 10088-2:2005片材-厚达8毫米规格:EN 10088-2:2005板-超过8毫米至13.5毫米厚一、1.4462对应牌号:1、国标GB-T标准:数字牌号:S22253、新牌号:022Cr22Ni5Mo3N、旧牌号:00Cr22Ni5Mo3N,2、美标:ASTMA 标准:S31803,SAE标准:一,UNS标准:F51,3、日标JIS标准:329J3L,dp8,4、德标DIN标准:1.4462,5、欧标EN标准:X2CrNiMo22-5-3,X2CrNiMoN22-5-3。

二、1.4462化学成分:⑴碳C:≤0.030,⑵硅Si:≤1.00,⑶锰Mn:≤2.00,⑷磷P:≤0.030,⑸硫S:≤0.020,⑹铬Cr:21.00~23.00,⑺镍Ni:4.50~6.50,⑻钼Mo:2.50~3.50,⑼氮N:0.08~0.20,⑽铜Cu:—,⑾其它元素:—。

三、1.4462物理性能:①密度密度(20℃)/kg/dm3:7.8,②熔点/℃:1420~1462,③比热(0~100℃)/kg/(kg.k):0.5,④热导率/w/(m.k)100℃-:19,⑸热导率/w/(m.k)500℃-:23,⑥线胀系数/(10-6/k)0~100℃:13.7,⑦线胀系数/(10-6/k)0~561℃:14.7,⑧电阻率(20℃)/(Ω.mm2/m):0.88,⑨向弹性模量(20℃)/GPa:186,⑩磁性:有。

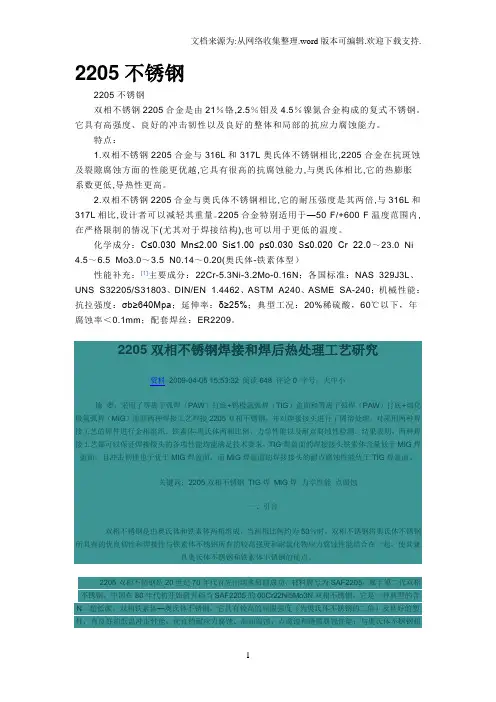

2205不锈钢2205不锈钢双相不锈钢2205合金是由21%铬,2.5%钼及4.5%镍氮合金构成的复式不锈钢。

它具有高强度、良好的冲击韧性以及良好的整体和局部的抗应力腐蚀能力。

特点:1.双相不锈钢2205合金与316L和317L奥氏体不锈钢相比,2205合金在抗斑蚀及裂隙腐蚀方面的性能更优越,它具有很高的抗腐蚀能力,与奥氏体相比,它的热膨胀系数更低,导热性更高。

2.双相不锈钢2205合金与奥氏体不锈钢相比,它的耐压强度是其两倍,与316L和317L相比,设计者可以减轻其重量。

2205合金特别适用于—50°F/+600°F温度范围内,在严格限制的情况下(尤其对于焊接结构),也可以用于更低的温度。

化学成分:C≤0.030 Mn≤2.00 Si≤1.00 p≤0.030 S≤0.020 Cr 22.0~23.0 Ni 4.5~6.5 Mo3.0~3.5 N0.14~0.20(奥氏体-铁素体型)性能补充:[1]主要成分:22Cr-5.3Ni-3.2Mo-0.16N;各国标准:NAS 329J3L、UNS S32205/S31803、DIN/EN 1.4462、ASTM A240、ASME SA-240;机械性能:抗拉强度:σb≥640Mpa;延伸率:δ≥25%;典型工况:20%稀硫酸,60℃以下,年腐蚀率<0.1mm;配套焊丝:ER2209。

2205双相不锈钢焊接和焊后热处理工艺研究资料2009-04-05 15:53:32 阅读648 评论0 字号:大中小摘要:采用了等离子弧焊(PAW)打底+钨极氩弧焊(TIG)盖面和等离子弧焊(PAW)打底+熔化极氩弧焊(MIG)盖面两种焊接工艺焊接2205双相不锈钢,并对焊接接头进行了固溶处理,对采用两种焊接工艺的焊件进行金相组织、铁素体-奥氏体两相比例、力学性能以及耐点腐蚀性检测。

结果表明,两种焊接工艺都可以保证焊接接头的各项性能均能满足技术要求,TIG焊盖面的焊接接头铁素体含量低于MIG焊盖面,且冲击韧性也于优于MIG焊盖面,而MIG焊盖面的焊接接头的耐点腐蚀性能优于TIG焊盖面。

2205不锈钢2205不锈钢双相不锈钢2205合金是由21%铬,2.5%钼及4.5%镍氮合金构成的复式不锈钢。

它具有高强度、良好的冲击韧性以及良好的整体和局部的抗应力腐蚀能力。

特点:1.双相不锈钢2205合金与316L和317L奥氏体不锈钢相比,2205合金在抗斑蚀及裂隙腐蚀方面的性能更优越,它具有很高的抗腐蚀能力,与奥氏体相比,它的热膨胀系数更低,导热性更高。

2.双相不锈钢2205合金与奥氏体不锈钢相比,它的耐压强度是其两倍,与316L和317L相比,设计者可以减轻其重量。

2205合金特别适用于—50°F/+600°F温度范围内,在严格限制的情况下(尤其对于焊接结构),也可以用于更低的温度。

化学成分:C≤0.030 Mn≤2.00 Si≤1.00 p≤0.030 S≤0.020 Cr 22.0~23.0 Ni 4.5~6.5 Mo3.0~3.5 N0.14~0.20(奥氏体-铁素体型)性能补充:[1]主要成分:22Cr-5.3Ni-3.2Mo-0.16N;各国标准:NAS 329J3L、UN S S32205/S31803、DIN/EN 1.4462、ASTM A240、ASME SA-240;机械性能:抗拉强度:σb≥640Mpa;延伸率:δ≥25%;典型工况:20%稀硫酸,60℃以下,年腐蚀率<0.1 mm;配套焊丝:ER2209。

2205双相不锈钢焊接和焊后热处理工艺研究资料 2009-04-05 15:53:32 阅读648 评论0 字号:大中小摘要:采用了等离子弧焊(PAW)打底+钨极氩弧焊(TIG)盖面和等离子弧焊(PAW)打底+熔化极氩弧焊(MIG)盖面两种焊接工艺焊接2205双相不锈钢,并对焊接接头进行了固溶处理,对采用两种焊接工艺的焊件进行金相组织、铁素体-奥氏体两相比例、力学性能以及耐点腐蚀性检测。

结果表明,两种焊接工艺都可以保证焊接接头的各项性能均能满足技术要求,TIG焊盖面的焊接接头铁素体含量低于MIG焊盖面,且冲击韧性也于优于MIG焊盖面,而MIG焊盖面的焊接接头的耐点腐蚀性能优于TIG焊盖面。

关键词:2205双相不锈钢 TIG焊 MIG焊力学性能点腐蚀一、引言双相不锈钢是由奥氏体和铁素体两相组成,当两相比例约为50%时,双相不锈钢将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所有的较高强度和耐氯化物应力腐蚀性能结合在一起,使其兼具奥氏体不锈钢和铁素体不锈钢的优点。

2205双相不锈钢是20世纪70年代首先由瑞典研制成功,材料牌号为SAF2205,属于第二代双相不锈钢。

中国在80年代初开始研究相当SAF2205的00Cr22Ni5Mo3N双相不锈钢,它是一种典型的含N、超低碳、双相铁素体—奥氏体不锈钢,它具有较高的屈服强度(为奥氏体不锈钢的二倍)及良好的塑性,有良好的低温冲击性能,优良的耐应力腐蚀、晶间腐蚀、点腐蚀和缝隙腐蚀性能;与奥氏体不锈钢相比,具有导热系数大、线膨胀系数小、可焊性好、热裂倾向小、钢中含镍量较小、价格相对便宜等优点,使其广泛应用于化工、石油能源及海洋等领域,是目前应用最普遍的双相不锈钢材料。

本实验分别采用了两种不同焊接方法进行对比,在焊后对焊接接送进行了热处理,研究了焊接和热影响区组织及性能变化和奥氏体-铁素体相比例对其的影响。

二、实验材料和实验方法1、实验材料实验采用太原钢铁公司生的2205双相不锈钢,其化学成分和力学性能如表1和表2所示。

2205双相不锈钢试板的尺寸为160mm×320mm×10mm。

表1 2205双相不锈钢的化学成分(质量分数,%)表2 2205双相不锈钢的力学性能2、焊接工艺2205双相不锈钢焊接的关键是保证焊接接头具有良好的力学性能和耐腐蚀性能,而双相不锈钢性能的发挥依赖于合理的奥氏体和铁素体两相比例,因此需要通过严格的控制焊接工艺,控制焊接接头的两相比例,以使其得到与母材金属相近的各项性能。

(1)焊接方法2205双相不锈钢可以采用多种焊接方法,本试验对两种不锈钢焊接方法进行研究对比,即:等离子弧焊(PAW)打底+钨极氩弧焊(TIG)盖面和等离子弧焊(PAW)打底+熔化极氩弧焊(MIG)盖面。

打底采用等离子焊,保证单面焊双面成型。

盖面采用自动氩弧焊,按多层焊接规定的顺序,多层数施焊,每次堆焊应清理焊道。

试验中使用的等离子焊机为LINCOLN DC600型等离子焊机,TIG盖面使用的焊机是LINCOLN DC400型焊机,MIG盖面使用的焊机是YD-500KR2HGE型焊机。

(2) 填充材料在双相不锈钢的焊接过程中,如果焊缝金属的化学成分与母材相同,在热循环的作用下,焊缝中的铁素体含量会急速增加,甚至出现纯铁素体组织,从而导致氮化物和二次奥氏体析出,使焊缝的韧性和耐腐蚀性能降低。

因此,为抑制铁素体的过量增加,一般采用奥氏体占优势的焊缝金属来解决。

Ni是强烈的奥氏体形成元素,因而一般用的填充材料中Ni储量比母材高2~4%,同时N含量略低于母材,以促进铁素体向奥氏体转变,并稳定焊缝金属中的奥氏体。

所以,本试验选用了φ1.6mm的2209焊丝作为盖面时的填充焊丝。

(3)焊接工艺参数2205双相不锈钢要求全熔透,实验中采用V型坡口、坡口角度为60°、钝边5mm、根部间隙1~2mm、平板对接,坡口示意图见图一。

图一焊接试件坡口示意图焊接热输入的大小不仅决定焊缝及热影响区的宽度,而且也是决定热影响区的加热和冷却速度的关键因素,焊接采用高线能量时,尽管会使凝固组织的铁素体晶粒易长大,但是在此情况下的低的冷却速度却会促使较多的奥氏体转变,可以得到足够数量的奥氏体。

相反,采用低线能量的焊接,即高的冷却速度相对奥氏体数量也少。

因此得到最佳的焊接热影响区性能必须选择合适的焊接热输入。

一般2205双相不锈钢的推荐焊接热输入为0.5~2.5kJ/mm,但是在本实验中,由于焊接后对焊接接头进行固溶热处理,可以部分消除过高热输入带来的不利影响,所以选用的TIG焊接接热输入略高于推荐值。

当采用多层多道焊时,后续焊道对前层焊道有热处理作用,使焊缝金属中的铁素体进一步转变成奥氏体,成为以奥氏体占优势的两相组织,同时相邻焊缝的热影响区组织中的奥氏体含量也增多,从而使整个焊接接头的组织和性能显著改善。

然而,过高的层间温度会导致焊缝组织和性能恶化,因此必须要控制最高层间温度。

所以实验中,控制最高层间温度低于100°。

双相不锈钢材料中的N可以增加奥氏体的比例并使其稳定,从而使焊缝具有良好的性能,但是2205双相不锈钢焊接中焊缝表面的N损失是不可避免的,所以在焊接2205双相不锈钢时保护气体选用98%Ar+2%N2,不仅可以起到良好的保护作用,而且可以防止N的损失。

具体焊接工艺参数见表3所示,焊接过程中注意材料的保护,避免碳钢、铜、低熔点金属或其它杂质对双相不锈钢的污染,焊道清理采用不锈钢工具。

表3 焊接工艺参数(3)固溶处理由于使用填充焊丝的Ni含量高,使得焊缝金属的Ni含量相应提高,金属间化合物有加速析出的可能,因此根据ASTM标准双相不锈钢焊后热处理程序推荐规范对焊接接头进行固溶处理,固溶温度1070℃,保温30分钟,然后以大于25℃/s的冷却速度快速水冷。

固溶之后对焊接接头进行力学性能、耐点腐蚀试验,并进行金相组织观察和铁素体与奥氏体相比例的测量。

三、实验结果与分析1、金相组织和两相比例检测2205双相不锈钢焊接接头必须保证合理的铁素体—奥氏体两相比例,才能发挥其性能满足技术要求,太原钢铁集团不锈钢制品有限公司要求焊缝中的铁素体比例为40~60%。

因此对2205双相不锈钢焊接接头进行了金相组织和两相比例检测。

分别从焊接接头上取焊缝和热影响区的金相试样,经磨制、抛光、用王水腐蚀,使用XJP-6A型金相显微镜进行金相观察,两相比例使用MP30型铁素体测量仪检测。

图二是焊缝处的金相组织,图三为热影响区的金相组织。

从图二中可以看到,在焊缝处MIG 焊的晶粒明显的比TIG焊的细小,这是因为试验中TIG焊的焊接热输入较高,铁素体晶粒易于长大,虽进行了固溶处理,仍然大于经过同样处理的MIG焊缝,用铁素体测量仪测量铁素体含量,焊缝处为47.7%(TIG焊)和52.6%(MIG焊),热影响区为46.7%(TIG焊)和53.2%(MIG焊)。

无论是在焊缝还是热影响区,TIG焊的铁素体储量都要小于MIG焊,这同样是因为高的焊接热输入有利于奥氏体的转变。

(a)TIG焊;(b)MIG焊图二焊缝的金相组织图三热影响区的金相组织(a)TIG焊;(b)MIG焊2、力学性能根据GB/2654-89对经过固溶处理的焊接接头试样使用M-400-H1型显微硬度计(载荷25g)测量其显微硬度;根据GB/T228-2002、GB/T229-1994,在JB-300B试验机上进行抗冲击性能试验(7.5mm×10mm×55mm,V型缺口,-40℃);根据GB/T228-2002和GB/T2563-89,分别在WE-1000万能试验机上进行抗拉伸性能试验,在ZDM-30万能试验机上进行抗弯曲试验(d=400mm,a=180°)。

力学性能测试结果如表4所示。

从表4中可以看到,使用两种不同焊接方法的两组试样的Rel≥560MPa,Rm≥710MPa,A≥29%。

试样均断于母材,根据API SPEC 5LC LC65-2205标准,要求焊接试件在室温下Rm≥620MPa,A≥25%,两种焊接方法的焊接接头都能满足标准要求。

ASTM A923标准中要求2205双相不锈钢焊接试样在-40℃每套最小冲击值不低于53J。

表4所示试验结果表明,采用两种焊接方法焊接的2205双相不锈钢的冲击韧性值均大幅度超过标准要求。

冲击值如此高的原因可能是经过固深处理后,促进奥氏体转变的同时消除了脆性有害相σ相,从而提高了焊接试件的冲击韧性。

同时可以看到,TIG焊盖面试样在焊缝处的冲击值高于MIG焊盖面的试样,其原因是TIG 焊盖面试样的铁素体含量较低而奥氏体含量较高,使其冲击韧性更好。

2205双相不锈钢焊接的技术要求焊接接头的显微硬度≤HB290(HV305),试验结果表明,采用两种焊接方法的试样均满足技术要求。

表4 力学性能试验结果3、点腐蚀试验从焊缝、热影响区和母材分别切取尺寸为20mm×10mm×2mm点腐蚀试样,依据ASTM G84标准进行点腐蚀试验。

将试样清理干净称重,然后置于PH=1.3的6%FeCl3溶液中浸泡24h,保持恒温在22±1℃,试验后再次称重,计算出试样的腐蚀率{[腐蚀率(mdd)=失重(mg)/[试样面积(dm2)×时间(天数)]}。