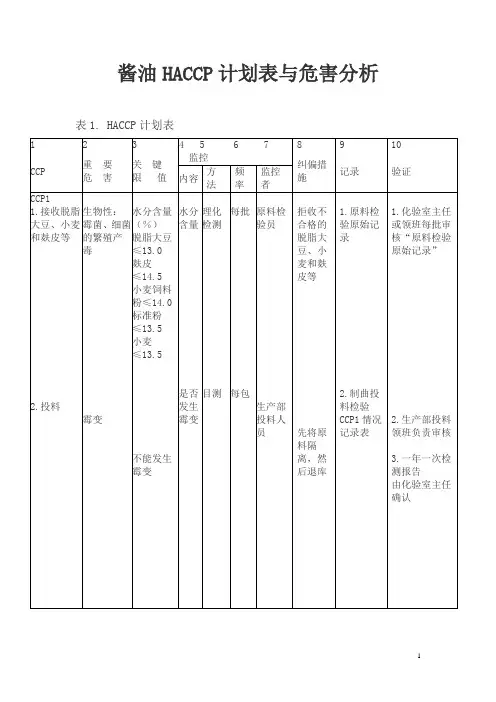

HACCP危害分析报告表

- 格式:doc

- 大小:40.20 KB

- 文档页数:13

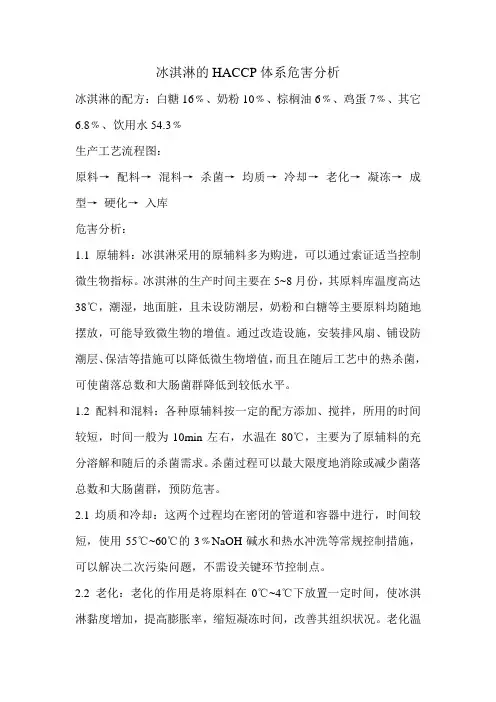

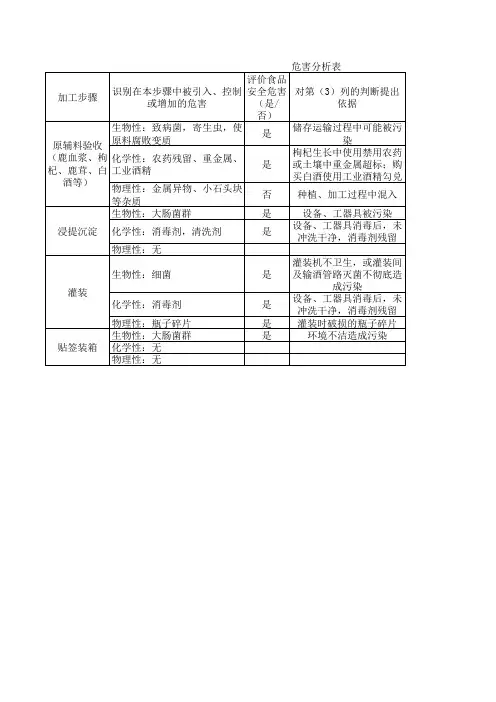

冰淇淋的HACCP体系危害分析冰淇淋的配方:白糖16﹪、奶粉10﹪、棕榈油6﹪、鸡蛋7﹪、其它6.8﹪、饮用水54.3﹪生产工艺流程图:原料→配料→混料→杀菌→均质→冷却→老化→凝冻→成型→硬化→入库危害分析:1.1 原辅料:冰淇淋采用的原辅料多为购进,可以通过索证适当控制微生物指标。

冰淇淋的生产时间主要在5~8月份,其原料库温度高达38℃,潮湿,地面脏,且未设防潮层,奶粉和白糖等主要原料均随地摆放,可能导致微生物的增值。

通过改造设施,安装排风扇、铺设防潮层、保洁等措施可以降低微生物增值,而且在随后工艺中的热杀菌,可使菌落总数和大肠菌群降低到较低水平。

1.2 配料和混料:各种原辅料按一定的配方添加、搅拌,所用的时间较短,时间一般为10min左右,水温在80℃,主要为了原辅料的充分溶解和随后的杀菌需求。

杀菌过程可以最大限度地消除或减少菌落总数和大肠菌群,预防危害。

2.1均质和冷却:这两个过程均在密闭的管道和容器中进行,时间较短,使用55℃~60℃的3﹪NaOH碱水和热水冲洗等常规控制措施,可以解决二次污染问题,不需设关键环节控制点。

2.2 老化:老化的作用是将原料在0℃~4℃下放置一定时间,使冰淇淋黏度增加,提高膨胀率,缩短凝冻时间,改善其组织状况。

老化温度在2℃~4℃,时间为4小时以上,一般在6~8小时。

老化缸为半开放性,经检验,老化缸在注料前存在微生物污染。

该环节引入的危害在以后的工序中无法去除。

2.3 凝冻:冰淇淋通过凝冻机进行凝冻,它的作用是使冰淇淋体积膨胀、冻结成半固体状,一般冻结温度不低于-6℃。

由于该环节为密闭状态,引入外源性的微生物污染的机会较小。

2.4 成型、硬化和贮存:冰淇淋成型是通过成型设备来完成的,凝冻机附属成型装置。

凝冻后的冰淇淋经凝冻机注入到已消毒的纸杯内,加盖后装于大纸箱中,置硬化室硬化20~24h。

然后转移到贮存室贮存,温度为-18℃,相对湿度85﹪~90﹪,保质期为3个月。

14 HACCP 危害分析表产品:学生营养餐,快餐销售和储存方式:预定、配送、常温储存预期用途和消费者:营养配餐、开餐食用。

学校团体学生、社会餐1)原辅料的验收一储存公司名称:北京芳馨小灵通营养餐有限公司 公司地址:北京市丰台区太子峪杨家坟村南厂房)准备2.1 )蔬菜类)豆制品审批:日期:年月日2.3)干货审批:日期:2.4 )动物性食品3)加热3.1 )运输一上浆一滑肉一入容器一暂存一辅料焯水一冲凉一煸炒一加调料一出锅入容器3.2 )运输蔬菜焯水一冲凉一挑选一煸炒一加调料一出锅入容器审批:日期:P:无审批: 日期:年月日4)主食123456加工步骤引入、控制或增加的危害危害是否显著判定依据预防措施是否为CCP开包装B:致病菌引入C:无P:异物否否后序有火菌SSOF控制污染物引入可包装规范浸泡洗米B:微生物增值C:霉变大米,农药超标F:黄粒米,石子,金属物否否大米表面抛光,不利于微生物生长大米淀粉未糊化不利于细菌利用,浸泡时间短,霉菌尢法生长后序有来菌措施采购合格绿色大米,大米储存良好严格执行规范加水/装容器B:致病菌C:无P:无否SSOP水的安全蒸/煮B:致病菌残留C:无P:无否蒸煮条件圆圆咼于火菌条件,质里因素咼于安全因素4.1 )米饭开包装-浸泡洗米-装盘-注入-蒸制-入容器4.2 )米粥开包装-浸泡洗米-注入-煮-入容器审批:日期:年月日4.3 )面食5、分餐15确定关键限值(CLS70%。

(1)C CP1原料验收的工序,由采购员选定合格供方,并索取三证,化验员检测原料的农药残留W(2)C CP2 原料储存的关键限值(CL) 是:主要原料存放于冷库的温度W -18 C 保鲜库的温度W 4C保鲜库食品的新鲜度,由库管员外观检查,根据经验进行监控。

⑶CCP3炒制工序,食品炒制过程由厨师进行监控食品温度》70C。

按工艺标准。

⑷CCP4成品运输工序:送餐员配餐送到最终消费者手中时间W 3小时。

见附页:HACC计戈U表。

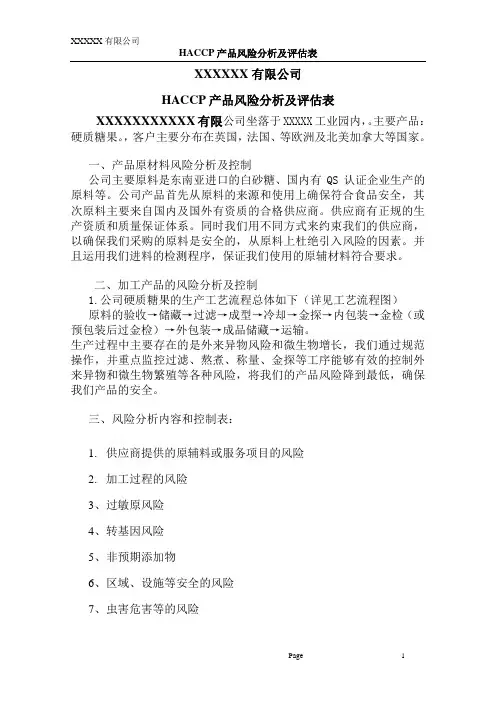

XXXXXX有限公司HACCP产品风险分析及评估表XXXXXXXXXXX有限公司坐落于XXXXX工业园内,。

主要产品:硬质糖果。

,客户主要分布在英国,法国、等欧洲及北美加拿大等国家。

一、产品原材料风险分析及控制公司主要原料是东南亚进口的白砂糖、国内有QS认证企业生产的原料等。

公司产品首先从原料的来源和使用上确保符合食品安全,其次原料主要来自国内及国外有资质的合格供应商。

供应商有正规的生产资质和质量保证体系。

同时我们用不同方式来约束我们的供应商,以确保我们采购的原料是安全的,从原料上杜绝引入风险的因素。

并且运用我们进料的检测程序,保证我们使用的原辅材料符合要求。

二、加工产品的风险分析及控制1.公司硬质糖果的生产工艺流程总体如下(详见工艺流程图)原料的验收→储藏→过滤→成型→冷却→金探→内包装→金检(或预包装后过金检)→外包装→成品储藏→运输。

生产过程中主要存在的是外来异物风险和微生物增长,我们通过规范操作,并重点监控过滤、熬煮、称量、金探等工序能够有效的控制外来异物和微生物繁殖等各种风险,将我们的产品风险降到最低,确保我们产品的安全。

三、风险分析内容和控制表:1.供应商提供的原辅料或服务项目的风险2.加工过程的风险3、过敏原风险4、转基因风险5、非预期添加物6、区域、设施等安全的风险7、虫害危害等的风险8、产品储存、运输的风险9、监视和测量装置安全的风险10、工作服防护服等的风险11、产品监测的风险12、个人卫生的风险13、产品放行的风险14、其他新增要求项目的风险评估控制表如下:Page 3Page 4Page 5Page 6Page 75.非预期添加物Page 8Page 9Page 108. 产品储存、运输的风险评估1112131415161718。

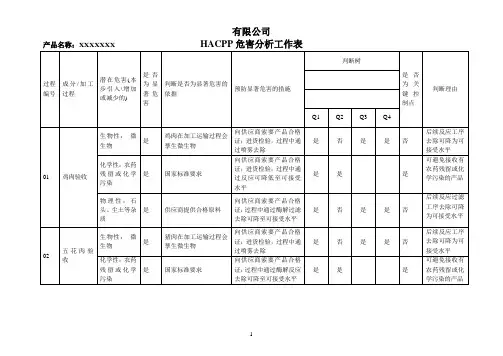

1.目的

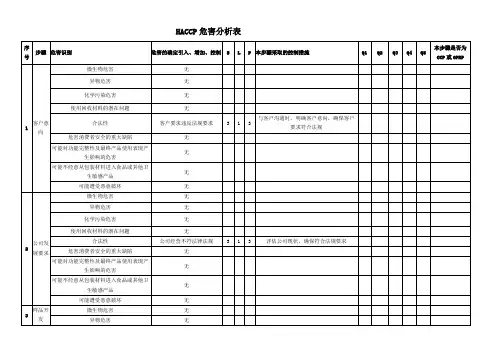

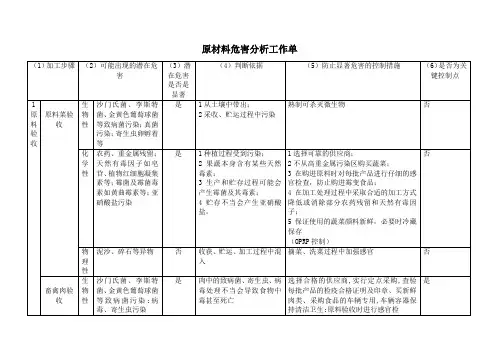

对危害分析和预防措施进行控制,以确保所有与产品有关的从原辅料、加工、贮存、销售直至消费者使用前可能发生的生物性、化学性和物理性的潜在危害都能够被识别。

2.范围

适用于本公司的产品在原辅料接收、加工、贮存和销售各个阶段所有涉及包材安全的显著危害进行分析,并对此危害采取预防措施进行控制。

3. 职责

包装产品安全小组:负责产品危害分析。

4. 程序

产品生产过程的危害分析

《产品危害分析表》第1页共11页

《产品危害分析表》第2页共11页

《产品危害分析表》第3页共11页

《产品危害分析表》第4页共11页

《产品危害分析表》第5页共11页

《产品危害分析表》第6页共11页

《产品危害分析表》第7页共11页

《产品危害分析表》第8页共11页

《产品危害分析表》第9页共11页

《产品危害分析表》第10页共11页

《产品危害分析表》第11页共11页。

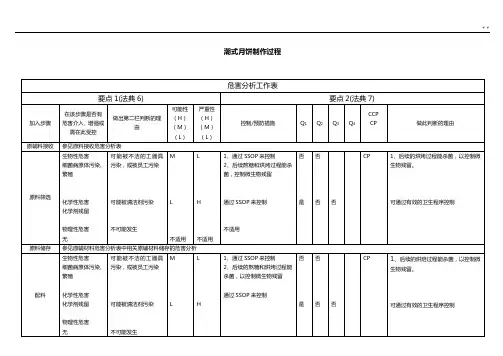

加入步骤原辅料接收原料筛选原料储存配料油皮拌制要点 1(法典 6)在该步骤是否有可能性严重性做出第二栏判断的理(H)( H)危害介入、增强或由(M)( M)需在此受控(L)( L)参见原料接收危害分析表生物性危害可能被不洁的工器具M L细菌病原体污染、污染,或被员工污染繁殖化学性危害可能被清洁剂污染L H化学剂残留物理性危害不可能发生不适用不适用无参见原辅材料危害分析表中相关原辅材料储存的危害分析生物性危害可能被不洁的工器具M L细菌病原体污染、污染,或被员工污染繁殖化学性危害可能被清洁剂污染L H化学剂残留物理性危害不可能发生无生物性危害可能被不洁工器具污M L细菌病原体污染、染,或被员工污染繁殖化学性危害不可能发生不适用不适用无物理性危害不可能发生无潮式月饼制作过程危害分析工作表控制 / 预防措施1、通过 SSOP来控制2、后续熬糖和烘烤过程能杀菌,控制微生物残留通过 SSOP来控制不适用1、通过 SSOP来控制2、后续的熬糖和烘烤过程能杀菌,以控制微生物残留通过 SSOP来控制1、通过 SSOP来控制2、后续的烘烤过程能杀菌,以控制微生物残留不适用要点 2(法典 7)CCPQ1Q2Q3Q4CP做此判断的理由否否CP1、后续的烘烤过程能杀菌,以控制微生物残留。

是否否可通过有效的卫生程序控制否否CP 1、后续的烘焙过程能杀菌,以控制微生物残留。

是否否可通过有效的卫生程序控制否否CP1、后续的烘烤过程能杀菌,以控制微生物残留。

在该步骤是否有加入步骤危害介入、增强或需在此受控生物性危害细菌病原体污染、繁殖定量分块化学性危害无物理性危害无做出第二栏判断的理由可能被不洁工器具污染,或被员工污染不可能发生不可能发生可能性严重性CCP(H)( H)Q1Q2Q3Q4 CP 做此判断的理由(M)控制 / 预防措施( M)(L)( L)M L 1、通过 SSOP来控制否否CP 1、后续的烘烤过程能杀菌,以控制微2、后续的烘烤过程能杀菌,生物残留。

危害分析关键控制点HACCPHazard Analysis Critical Control Point一共包含九个关键控制点(CCP),每个关键控制点(CCP)都有相应的表格填写。

证明关键控制点的有效实施。

CCP1:收货时,检查冷藏食品的内部温度。

(收货员)利用探针温度计检查冷藏食品的中心温度是否在8度以下,冷冻食品的中心温度是否在-12 度以下。

同时检查所到货品包装上QS标识,新鲜动物性食品是否有当天批次的检验检疫票据,或相关证明。

进口食品需要有进口检验局的相关票据证明。

(收货厨师也需要进行监督)相关表格:日常收货记录Daily Receiving Record (收货员进行记录)CCP2:储存食品储存因严格根据食品包装袋上给出提示进行储存,冷冻,冷藏或是常温保存。

食品拆封后,或自行制作的食品根据要求进行保存,分别放入冷藏或冷冻冰箱,冰库中保存,并填上相应标签。

(标签内容见标签培训文档)相关表格:冷藏冷冻设备温度记录Refrigerator and Frozen Storage Temperature RecordCCP3:蔬菜水果消毒有效氯浓度:100mg/L蔬菜水果消毒浓度根据酒店FSMS指引规定为100ppm(即100mg/L),酒店已经安装消毒水分配器在各个厨房,直接使用,将消毒水放入水池进行。

消毒时间规定为5分钟。

另外消毒砧板刀具的浓度在250ppm。

相关表格:果蔬消毒记录Vegetable Sanitation Record备注:消毒液浓度Sanitizer concentration:250mg/L;每天任选2种产品进行记录,消毒时间大于5分钟。

Record the sanitizer concentration for 2 food items every day.CCP4:烹饪食品烹饪师中心温度应该达到75 度以上,至少保持15s,以避免烹调温度不达标能造成微生物残留。

(大批量烹调、烤制食品需每批检测;少量烹调食品抽检即可)由负责制作菜品的厨师检测,当班厨师长抽测。

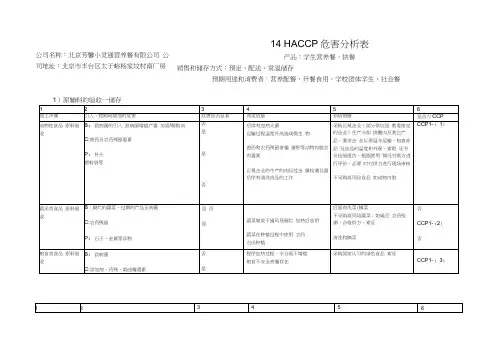

14 HACCP危害分析表

公司名称:北京芳馨小灵通营养餐有限公司产品:学生营养餐,快餐

公司地址:北京市丰台区太子峪杨家坟村南厂房销售和储存方式:预定、配送、常温储存

预期用途和消费者:营养配餐、开餐食用。

学校团体学生、社会餐

文档大全

2)准备

2.1)蔬菜类

文档大全

2.2)豆制品

审批:日期:年月日文档大全

2.3)干货

审批:日期:年月日文档大全

2.4)动物性食品

文档大全

3)加热

3.1)运输—上浆—滑肉—入容器—暂存—辅料焯水—冲凉—煸炒—加调料—出锅入容器

文档大全

审批:日期:年月日文档大全

审批:日期:年月日文档大全

4)主食

审批:日期:年月日文档大全

4.3)面食

文档大全

5、分餐

文档大全

审批:日期:年月日文档大全

15确定关键限值(CLS)

(1) CCP1原料验收的工序,由采购员选定合格供方,并索取三证,化验员检测原料的农药残留≤70%。

(2) CCP2原料储存的关键限值(CL)是:

主要原料存放于冷库的温度≤-18℃

保鲜库的温度≤4℃

保鲜库食品的新鲜度,由库管员外观检查,根据经验进行监控。

(3) CCP3炒制工序,食品炒制过程由厨师进行监控食品温度≥70℃。

按工艺标准。

(4) CCP4成品运输工序:送餐员配餐送到最终消费者手中时间≤3小时。

见附页:HACCP计划表

文档大全。