本教程介绍步进电机驱动和细分的工作原理

- 格式:docx

- 大小:24.43 KB

- 文档页数:13

步进驱动器细分原理步进驱动器是一种常用的电机驱动器,它通过控制电流的方向和大小来驱动步进电机实现精确的定位和运动控制。

而步进驱动器的细分原理则是指在每个步进脉冲周期内,步进电机所转动的角度,也就是步进角的大小。

在实际应用中,通过对步进驱动器进行细分,可以提高步进电机的分辨率和精度,从而实现更加精准的运动控制。

本文将对步进驱动器的细分原理进行详细介绍,希望能够帮助大家更好地理解和应用步进驱动器。

首先,我们需要了解步进电机的基本原理。

步进电机是一种将电脉冲信号转换为机械运动的电机,它通过控制电流的方向和大小来驱动电机的转动。

在正常情况下,步进电机每接收一个脉冲信号就会转动一个固定的步进角,这个步进角的大小取决于电机的结构和设计。

而步进驱动器的细分原理则是通过控制每个步进脉冲周期内的细分步数,从而实现对步进电机转动角度的精细控制。

细分原理的核心在于将一个步进脉冲周期分为若干个细分步数,通过控制每个细分步数的电流大小和方向来控制步进电机的转动角度。

通常情况下,步进驱动器会将一个步进脉冲周期分为2、4、8、16甚至更多的细分步数,从而实现对步进电机转动角度的更加精细的控制。

例如,当步进驱动器将一个步进脉冲周期细分为8个步数时,步进电机每接收一个脉冲信号就会转动1/8个步进角,从而实现更加精细的运动控制。

在实际应用中,步进驱动器的细分原理可以帮助我们实现更加精准的定位和运动控制。

通过细分步数的控制,可以提高步进电机的分辨率和精度,从而实现更加精细的运动控制。

例如在一些需要高精度定位的设备中,可以通过增加步进驱动器的细分步数来提高定位精度,从而满足设备对于精准控制的要求。

总的来说,步进驱动器的细分原理是通过控制每个步进脉冲周期内的细分步数,从而实现对步进电机转动角度的精细控制。

通过对步进驱动器进行细分,可以提高步进电机的分辨率和精度,从而实现更加精准的运动控制。

希望本文对大家理解和应用步进驱动器的细分原理有所帮助。

步进电机细分原理

步进电机细分原理是通过将步进电机的每一步细分为更小的步数,以提高步进电机的精度和平滑性。

细分步进电机的方法有很多种,其中一种常用的方法是电子细分。

电子细分是通过改变电流的形式或频率来实现细分效果。

具体来说,当电流经过细分驱动器时,驱动器会根据细分的要求将电流细分为更小的步数,并按照指定的步序依次通电给步进电机的各相,从而实现步进电机的细分控制。

在电子细分中,常用的方法包括全流模式细分和半流模式细分。

全流模式细分是将每一步细分为两个小步,即电流依次由A

相到AB相再到B相,再由B相到BC相再到C相,依此循环。

这样可以提高步进电机的抗负载能力和静态扭矩,但精度相对较低。

半流模式细分是将每一步细分为四个小步,即电流分别经过A相、AB相、B相、BC相、C相和CA相,依此循环。

这样可以提高步进电机的精度和平滑性,但抗负载能力和静态扭矩相对较低。

除了电子细分,还有一些其他方法用于步进电机的细分控制。

例如,可以通过增加步进电机的极对数来实现细分效果,即增加步进电机的电磁线圈数量,从而提高步进电机的分辨率。

此外,还可以通过使用微步驱动器来实现步进电机的细分控制,微步驱动器能够将每一步细分为更小的微步数,从而进一步提高步进电机的精度。

综上所述,步进电机细分原理是通过改变电流的形式或频率,

将每一步细分为更小的步数,以提高步进电机的精度和平滑性。

在实际应用中,可以根据具体需求选择不同的细分方法和控制器,以实现最佳的细分效果。

步进电机驱动器及细分控制原理引言:步进电机是一种将电脉冲信号转化为机械转动的电动机。

步进电机驱动器是一种用于控制步进电机旋转的设备。

步进电机可以通过控制驱动器提供的电流和脉冲信号来精确地控制旋转角度和速度。

本文将介绍步进电机驱动器的工作原理以及细分控制的原理。

一、步进电机驱动器的工作原理:1.输入电流转换:驱动器将输入的电流信号转换为电压信号。

电流信号通常由控制器产生,通过选择合适的电阻来控制输入电流的大小。

2.逻辑控制:驱动器还会接收来自控制器的脉冲信号。

这些脉冲信号会相互间隔地改变驱动器输出的电压,从而驱动步进电机旋转。

脉冲信号的频率和脉冲数量会影响步进电机的转速和旋转角度。

3.输出电压控制:驱动器会根据输入的电流和脉冲信号控制输出的电压,使其适应步进电机的工作要求。

输出电压的频率和脉冲数有助于控制步进电机旋转的速度和角度。

二、细分控制原理:细分控制是指通过控制驱动器输出的电压脉冲信号来实现更精确的步进电机控制。

细分控制可以将步进电机的每个脉冲细分成更小的步进角度,从而提高步进电机的转动分辨率。

1.脉冲信号细分:通过改变驱动器的输出脉冲信号频率和脉冲数来实现脉冲信号的细分。

例如,如果驱动器输入100个脉冲,但只输出50个脉冲给步进电机,那么每个输入的脉冲就会分为两个输出脉冲,步进电机的旋转角度将更精确。

2.电流细分:通过改变驱动器输出的电流大小来实现电流的细分。

通常情况下,驱动器的输出电流会根据步进电机的转动需要进行控制。

细分控制可以使驱动器能够实现更精确的电流控制,进而控制步进电机的转动精度。

3.微步细分:微步细分是一种更高级的细分控制方法,通过改变驱动器输出的电压波形进行微步细分。

微步细分将步进电机的每个步进角度再次细分为更小的角度,进一步提高了步进电机的转动分辨率和平滑性。

总结:步进电机驱动器是通过将控制器产生的电流和脉冲信号转换为驱动步进电机的电压信号的设备。

细分控制是通过改变驱动器输出的电流和脉冲信号来实现更精确的步进电机控制。

本教程介绍步进电机驱动和细分的工作原理,以及stm32103为主控芯片制作的一套自平衡的两轮车系统,附带原理图pcb图和源代码,有兴趣的同学一起来吧.本系统还有一些小问题,不当之处希望得到大家的指正.一.混合式步进电机的结构和驱动原理电机原理这部分不想讲的太复杂了,拆开一台电机看看就明白了。

电机的转子是一个永磁体,它的上面有若干个磁极SN组成,这些磁极固定的摆放成一定角度。

电机的定子是几个串联的线圈构成的磁体。

出线一般是四条线标记为A+,A-,B+,B-。

A相与B相是不通的,用万用表很容易区分出来,至于各相的+-出线实际是不用考虑的,任意一相正负对调电机将反转。

另外一种出线是六条线的只是在A相和B相的中间点做两条引出线别的没什么差别,六出线的电机通过中间出线到A+或A-的电流来模拟正向或负向的电流,可以在没有负相电流控制的电路中实现电机驱动,从而简化驱动电路,但是这种做法任意时刻只有半相有电流,对电机的力矩是有损失的。

步进电机的转动也是电磁极与永磁极作用力的结果,只不过电磁极的极性是由驱动电路控制实现的。

我们做这样的一个实验就可以让步进电机转动起来。

1找一节电池正负随意接入到A相两端;然后断开;(记为A正向)2再将电池接入到B相两端; 然后断开;(记为B正向)3电池正负对调再次接入A相; 然后断开;(记为A负向)4保持正负对调接入B 相;然后断开;(记为B负向)…如此循环你会看到步进电机在缓慢转动。

注意电机的相电阻是很小的接通时近乎短路。

我们将相电流的方向记录下来应该为:A+B+A-B-A+…,如果我们更换接线顺序使得相电流顺序为A+B-A-B+A+…这时我们会看到电机向反方向运动。

这里每切换一次相电流电机都会转动一个很小的角度,这个角度就是电机的步距角。

步距角是步进电机的一个固有参数,一般两相电机步距角为1.8度即切换200次可以让电机转动一圈。

这里我们比较正反转的电流顺序可以看出A+和A-;B+和B-的交换后的顺序和正反顺序是一致的,也就是前面所说的”任意一相正负对调电机将反转”。

步进电机驱动方式(细分)概述众所周知,步进电机的驱动方式有整步,半步,细分驱动。

三者即有区别又有联系,目前,市面上很多驱动器支持细分驱动方式。

本文主要描述这三种驱动的概述。

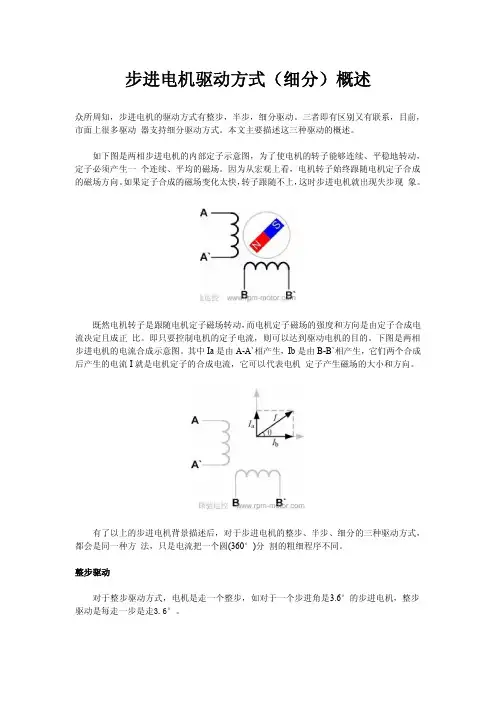

如下图是两相步进电机的内部定子示意图,为了使电机的转子能够连续、平稳地转动,定子必须产生一个连续、平均的磁场。

因为从宏观上看,电机转子始终跟随电机定子合成的磁场方向。

如果定子合成的磁场变化太快,转子跟随不上,这时步进电机就出现失步现象。

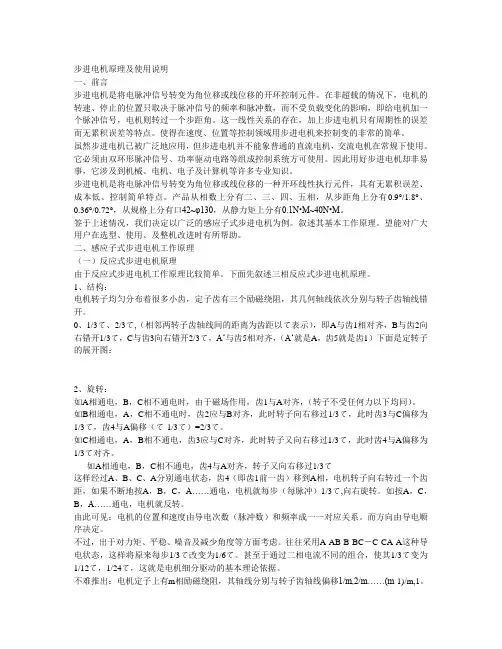

既然电机转子是跟随电机定子磁场转动,而电机定子磁场的强度和方向是由定子合成电流决定且成正比。

即只要控制电机的定子电流,则可以达到驱动电机的目的。

下图是两相步进电机的电流合成示意图。

其中Ia是由A-A`相产生,Ib是由B-B`相产生,它们两个合成后产生的电流I就是电机定子的合成电流,它可以代表电机定子产生磁场的大小和方向。

有了以上的步进电机背景描述后,对于步进电机的整步、半步、细分的三种驱动方式,都会是同一种方法,只是电流把一个圆(360°)分割的粗细程序不同。

整步驱动对于整步驱动方式,电机是走一个整步,如对于一个步进角是3.6°的步进电机,整步驱动是每走一步是走3.6°。

下图是整步驱动方式中,电机定子的电流次序示意图:由上图可知,整步驱动每一时刻只有一个相通电,所以这种驱动方式的驱动电路可以是很简单,程序代码也是相对容易实现,且由上图可以得到电机整步驱动相序如下:BB’→A’A→B’B→A A’→B B’下图是这种驱动方式的电流矢量分割图:可见,整步驱动方式的电流矢量把一个圆平均分割成四份。

下图是整步驱动方式的A、B相的电流I vs T图:可以看出,整步驱动描出的正弦波是粗糙的。

使用这种方式驱动步进电机,低速时电机会抖动,噪声会比较大。

但是,这种驱动方式无论在硬件或软件上都是相对简单,从而驱动器制造成本容易得到控制。

半步驱动对于半步驱动方式,电机是走一个半步,如对于一个步进角是3.6°的步进电机,半步驱动是每走一步,是走1.8°(3.6°/2)。

步进电机原理及使用说明一、前言步进电机是将电脉冲信号转变为角位移或线位移的开环控制元件。

在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,即给电机加一个脉冲信号,电机则转过一个步距角。

这一线性关系的存在,加上步进电机只有周期性的误差而无累积误差等特点。

使得在速度、位置等控制领域用步进电机来控制变的非常的简单。

虽然步进电机已被广泛地应用,但步进电机并不能象普通的直流电机,交流电机在常规下使用。

它必须由双环形脉冲信号、功率驱动电路等组成控制系统方可使用。

因此用好步进电机却非易事,它涉及到机械、电机、电子及计算机等许多专业知识。

步进电机是将电脉冲信号转变为角位移或线位移的一种开环线性执行元件,具有无累积误差、成本低、控制简单特点。

产品从相数上分有二、三、四、五相,从步距角上分有0.9°/1.8°、0.36°/0.72°,从规格上分有口42~φ130,从静力矩上分有0.1N•M~40N•M。

签于上述情况,我们决定以广泛的感应子式步进电机为例。

叙述其基本工作原理。

望能对广大用户在选型、使用、及整机改进时有所帮助。

二、感应子式步进电机工作原理(一)反应式步进电机原理由于反应式步进电机工作原理比较简单。

下面先叙述三相反应式步进电机原理。

1、结构:电机转子均匀分布着很多小齿,定子齿有三个励磁绕阻,其几何轴线依次分别与转子齿轴线错开。

0、1/3て、2/3て,(相邻两转子齿轴线间的距离为齿距以て表示),即A与齿1相对齐,B与齿2向右错开1/3て,C与齿3向右错开2/3て,A…与齿5相对齐,(A…就是A,齿5就是齿1)下面是定转子的展开图:2、旋转:如A相通电,B,C相不通电时,由于磁场作用,齿1与A对齐,(转子不受任何力以下均同)。

如B相通电,A,C相不通电时,齿2应与B对齐,此时转子向右移过1/3て,此时齿3与C偏移为1/3て,齿4与A偏移(て-1/3て)=2/3て。

步进电机细分工作原理

步进电机细分工作原理是指通过控制电流波形,使步进电机在每个步进角度上分为更小的微步,从而实现更精确的控制。

步进电机是一种将电信号转换为机械运动的装置,它由一个固定的磁场与一个可旋转的磁场之间的相互作用驱动。

当电流通过驱动器中的细分电路时,细分电路会将输入的电流信号进行分析并转换为根据所设定的细分级数产生相应的电流波形。

细分电路中通常采用Pulse Width Modulation(PWM)技术,即通过调节电流信号的占空比来控制电机的驱动电流。

通过改变电流的大小和方向,可以实现步进电机的连续旋转或停止。

在细分过程中,输入的电流信号被切割成很多个小步进,通过不断改变电流的大小和方向,可以使步进电机在任意位置停下或继续旋转,从而实现更高的定位精度。

细分级数的选择对步进电机的运动精度和平滑度有重要影响。

通常情况下,细分级数越高,步进电机的旋转角度越小,运动精度和平滑度越高。

然而,细分级数越高,所需的计算和控制效率也会越低,因此需要在控制系统设计中进行权衡。

步进电机细分原理步进电机是一种将电能转化为机械能的电动机,它通过控制电流的方向和大小,实现精确的位置控制。

在步进电机工作原理中,细分原理是非常重要的一部分。

细分原理是指将步进电机的每个步进角度再次分割成更小的角度,以提高步进电机的精度和分辨率。

接下来,我们将详细介绍步进电机的细分原理。

首先,步进电机的细分原理基于步进电机的结构特点,步进电机是通过控制电流的方向和大小来实现转动的,而且它的转动是按照一定的步进角度来进行的。

在传统的步进电机中,一次步进角度通常为1.8度或者0.9度,这就意味着步进电机的转动是以这个角度为基本单位来进行的。

然而,有时候我们需要更高的精度和分辨率,这时就需要采用细分原理来实现。

其次,细分原理是通过改变步进电机驱动器的控制方式来实现的。

步进电机驱动器是控制步进电机转动的关键部件,它可以根据输入的脉冲信号来控制电机的转动。

在细分原理中,我们可以通过改变驱动器的细分数来实现对步进角度的再次分割。

比如,如果我们将步进电机的细分数设置为2,那么每个步进角度就会再次分割成两个小的角度,这样就可以实现更高的精度和分辨率。

另外,细分原理还可以通过改变驱动器的微步进模式来实现。

微步进是指在每个步进角度中再次分割成更小的角度,并且在每个小角度上都施加不同的电流控制,从而实现对步进电机转动的更精细控制。

微步进模式可以将步进电机的精度和分辨率提高到一个更高的水平,这对于一些对精度要求较高的应用来说是非常重要的。

最后,细分原理在步进电机的应用中具有非常重要的意义。

通过细分原理,我们可以实现对步进电机转动的精确控制,提高步进电机的精度和分辨率,从而更好地满足各种应用的需求。

同时,细分原理也为步进电机的进一步发展提供了技术支持,使得步进电机在各种领域得到了广泛的应用。

综上所述,步进电机的细分原理是通过改变步进角度的控制方式来实现对步进电机转动的精确控制,提高步进电机的精度和分辨率。

通过细分原理,我们可以实现对步进电机的更高精度和更细致的控制,从而更好地满足各种应用的需求。

步进电机的工作原理是什么?步进电机如何按照结构进行分类?一、步进电机工作原理步进电机驱动器根据外来的控制脉冲和方向信号,通过其内部的逻辑电路,控制步进电机的绕组以一定的时序正向或反向通电,使得电机正向/反向旋转,或者锁定。

以1.8度两相步进电机为例:当两相绕组都通电励磁时,电机输出轴将静止并锁定位置。

在额定电流下使电机保持锁定的最大力矩为保持力矩。

如果其中一相绕组的电流发生了变向,则电机将顺着一个既定方向旋转一步(1.8度)。

同理,如果是另外一项绕组的电流发生了变向,则电机将顺着与前者相反的方向旋转一步( 1.8度)。

当通过线圈绕组的电流按顺序依次变向励磁时,则电机会顺着既定的方向实现连续旋转步进,运行精度非常高。

对于1.8度两相步进电机旋转一周需200步。

两相步进电机有两种绕组形式:双极性和单极性。

双极性电机每相上只有一个绕组线圈,电机连续旋转时电流要在同一线圈内依次变向励磁,驱动电路设计上需要八个电子开关进行顺序切换。

单极性电机每相上有两个极性相反的绕组线圈,电机连续旋转时只要交替对同一相上的两个绕组线圈进行通电励磁。

驱动电路设计上只需要四个电子开关。

在双极性驱动模式下,因为每相的绕组线圈为100%励磁,所以双极性驱动模式下电机的输出力矩比单极性驱动模式下提高了约40%。

二、步进电机如何按结构分类步进电机是一种将电脉冲信号转换成相应角位移或线位移的电动机。

每输入一个脉冲信号,转子就转动一个角度或前进一步,其输出的角位移或线位移与输入的脉冲数成正比,转速与脉冲频率成正比。

因此,步进电动机又称脉冲电动机。

步进电机从其结构形式上可分为反应式步进电机(VariableReluctance,VR)、永磁式步进电机PermanentMagnet,PM)、混合式步进电机(HybridStepping,HS)、单相步进电机、平面步进电机等多种类型,在我国所采用的步进电机中以反应式步进电机为主。

步进电机的运行性能与控制方式有密切的关系,步进电机控制系统从其控制方式来看,可以分为三类:开环控制系统、闭环控制系统、半闭环控制系统。

两相四线细分驱动原理一、引言在现代机电控制领域,驱动器是非常关键的组成部分之一。

细分驱动技术在步进电机领域中得到了广泛应用,它通过产生更多的电流脉冲信号来实现步进电机的更精确运动。

本文将介绍两相四线细分驱动的原理和工作方式。

首先,我们将简要介绍步进电机的基本工作原理,然后深入探讨两相四线细分驱动的原理和应用。

二、步进电机基本工作原理步进电机是一种将电能转化为机械能的设备。

它通过对电磁线圈施加电流来产生磁场,从而驱动转子转动。

步进电机的转子是通过不停地在不同的电磁线圈之间切换电流来转动的。

每次切换都会使转子转动一个固定的角度,这个角度被称为步距角。

步进电机的每个步距角取决于电机的结构和类型。

三、两相四线细分驱动原理两相四线细分驱动是一种高精度驱动技术,可以使步进电机实现更小的角度步距。

它的原理是通过改变电流的波形来控制电机的转动。

通常,两相四线细分驱动是通过将驱动信号分成多个子步骤来实现的。

每个子步骤都包含两个相邻的步距角的一小部分,从而使电机实现更精确的位置控制。

3.1两相四线细分驱动的工作方式两相四线细分驱动的工作方式可以简单描述为以下几个步骤:1.初始化:驱动器将电流设置为零,并将两个相邻的线圈连接在一起。

2.电流施加:驱动器开始向其中一个线圈施加电流,通过改变电流的大小和方向来控制转子的运动。

3.电流切换:当电机的转子接近一个步距角的末端时,驱动器会切换到另一个线圈,并改变电流的方向。

这样可以确保转子在每个步距角的起始点处得到准确的定位。

4.细分控制:细分驱动通过改变电流的波形,以更小的角度步距控制电机的运动。

通常,细分驱动将一个步距角分为多个子步骤,每个子步骤都包含两个相邻步距角的一小部分。

3.2两相四线细分驱动的优势和应用两相四线细分驱动相比传统驱动方式具有以下优势:1.更高的分辨率:细分驱动可以将一个步距角分成更多的子步骤,从而实现更高的运动精度和位置控制。

2.更平滑的运动:细分驱动通过改变电流波形实现平滑的运动,减少了步进电机的震动和噪音。

步进电机驱动细分原理

步进电机驱动细分原理是通过改变电流波形来实现对步进电机精细控制的一种方法。

在传统的双极性驱动方式中,每一相都只有两种状态:激活和不激活。

而细分驱动则将每一相的激活状态进行进一步细分,使得电流具有更多个离散的状态。

细分驱动的基本原理是通过改变驱动器输出的电流波形来实现对步进电机转子位置的微调。

具体来说,细分驱动使用一种特殊的电流控制技术,将总电流周期性地细分成多个小的电流脉冲。

通过改变电流脉冲的大小和时序,可以在每一个基本步进角度上进行更细致的位置控制。

通常,在步进电机驱动器中使用的细分驱动方式有全步进和半步进两种。

全步进是最基本的细分方式,在一个完整的电流周期内将电流波形分为两个相等的部分,每个部分激活的时间持续一个基本步进角度。

而半步进则是在全步进的基础上,对激活时间进行了进一步细分,使得每个部分激活的时间只有全步进时间的一半,从而实现了更精细的位置控制。

细分驱动的实现离不开现代步进电机驱动器中的电流控制电路。

这些电路通常包括高性能的电流感应器、精确的分流器和多级放大器等。

通过这些电路的协同作用,细分驱动器可以在每个细分步进角度上产生相应大小和时序的电流脉冲,实现对步进电机位置的微调控制。

总而言之,步进电机驱动细分原理是通过改变电流波形来实现

对步进电机位置的微调。

通过细分驱动方式,可以获得更精细的步进角度控制,提高步进电机的定位精度和运动平滑性。

步进电机驱动细分原理嘿,朋友们!今天咱来聊聊步进电机驱动细分原理。

这玩意儿啊,就像是一个神奇的魔法盒子,打开之后能让电机变得超级厉害!你看啊,步进电机就像是个勤劳的小毛驴,一步一步地往前走。

但如果就这么让它走,那可有点太粗糙啦。

这时候,驱动细分就闪亮登场啦!它就像是给小毛驴穿上了一双精致的小鞋子,让它每一步都走得更稳、更精确。

想象一下,没有细分的时候,电机就像个急性子,大步流星地往前冲,可能会跌跌撞撞的。

但有了细分,它就变得温柔细腻了,一小步一小步地走,多稳当呀!细分的原理其实不难理解。

就好像把一条大路分成很多很多的小段,这样走起来是不是就更轻松、更准确啦?通过细分,我们可以让电机的转动更加平滑,就像丝绸一样顺滑。

这在很多需要高精度的场合可太重要啦,比如那些精细的仪器设备,要是电机转得粗糙,那可不行哦!而且啊,细分还能让电机更省电呢!这就好比你跑步,大步跑肯定比小步跑累呀,电机也一样。

细分让它工作得更轻松,自然就不需要那么多电啦。

咱再打个比方,步进电机就像是个乐团里的鼓手,一下一下地敲着鼓。

细分呢,就是让这个鼓手敲得更有节奏、更有韵律,让整个乐团的演奏更加和谐动听。

那细分是怎么做到这些的呢?其实就是通过对电流的精细控制呀。

就像给电机喂饭一样,一点一点地喂,让它吃得饱饱的,有力气好好工作。

在实际应用中,我们可以根据不同的需求来选择细分的程度。

要是要求特别高,那就把细分调得高高的,让电机像个优雅的舞者一样精准地转动。

要是要求没那么高,那就适当降低细分,也能满足需求嘛。

总之啊,步进电机驱动细分原理真的是个很了不起的东西。

它让电机变得更强大、更精确、更节能。

这可不是我瞎吹哦,你去看看那些高科技的设备,很多都离不开细分的功劳呢!所以呀,大家可得好好了解了解这个神奇的原理,说不定哪天你就能用上呢!这就是我对步进电机驱动细分原理的理解,你觉得怎么样呢?是不是挺有意思的呀!原创不易,请尊重原创,谢谢!。

步进电机细分工作原理

步进电机的细分工作原理是通过改变驱动电流的形状来实现的。

一般情况下,步进电机的驱动方式是脉冲驱动,每来一个脉冲,步进电机就会前进一定的步进角度。

而细分则是指在一个步进角度内再细分出更小的角度。

步进电机的细分工作原理是通过改变驱动电流的形状来实现的。

细分驱动电流的形状可以分为两种:单相与双相。

其中,单相细分时,驱动电流只有一路;而双相细分时,驱动电流有两路。

通过改变细分电流的形状,可以使步进电机在一个步进角度内细分出更小的角度,从而实现步进电机的精确控制。

在单相细分中,驱动电流的形状变化主要是通过改变驱动电流的占空比来实现的。

在每一个步进角度中,通过改变驱动电流的占空比,可以在一个步进角度内细分出更小的角度。

占空比变化越细致,步进电机的运动就越精确。

在双相细分中,驱动电流的形状变化则是通过改变驱动电流的相位来实现的。

在每一个步进角度中,通过改变驱动电流的相位差,可以在一个步进角度内细分出更小的角度。

相位差变化越细致,步进电机的运动就越精确。

细分驱动可以提高步进电机的位置精度和运动平滑度,但也会增加控制难度与复杂度。

因此,在选择细分驱动的方式时,需要综合考虑步进电机的要求和实际应用场景来确定最合适的细分方式。

42步进电机细分原理

步进电机细分原理是通过给步进电机的驱动电流施加不同的细分信号来控制步进电机转动的微小角度。

步进电机通常由两相、三相或多相绕组组成,每相绕组的电流方向可以根据细分信号的变化而改变。

在正常驱动情况下,细分信号的频率与步进电机需求的速度相对应,但在细分驱动时,细分信号的频率会比步进电机需求的速度更高。

细分驱动的主要原理是使用频率相对较高的脉冲信号来控制电流的方向变化,以产生更精确的步进电机角度。

通常,电机驱动器会将输入的脉冲信号进行细分,并通过电流控制电路来实现相应的电流变化。

这样,步进电机每接收到一个细分脉冲信号,就会转动一个微小的角度,从而实现更精确的位置控制。

细分原理的实现方法有很多种,如半步细分、四分细分、八分细分等。

不同的细分方式对应不同的细分信号形式和相应的驱动电路。

通常,细分驱动电路需要使用专门的步进电机控制芯片或者驱动器来实现。

需要注意的是,步进电机细分可以提高步进电机的转动精度和位置控制能力,但同时也会增加系统的复杂性和成本。

因此,在实际应用中需要根据具体需求和预算来选择合适的细分方式。

步进电机驱动器及细分控制原理(最全)word资料步进电机驱动器及细分控制原理步进电机驱动器原理:步进电机必须有驱动器和控制器才能正常工作。

驱动器的作用是对控制脉冲进行环形分配、功率放大,使步进电机绕组按一定顺序通电。

以两相步进电机为例,当给驱动器一个脉冲信号和一个正方向信号时,驱动器经过环形分配器和功率放大后,给电机绕组通电的顺序为AABB A A B B,其四个状态周而复始进行变化,电机顺时针转动;若方向信号变为负时,通电时序就变为AA B BA A BB,电机就逆时针转动。

随着电子技术的发展,功率放大电路由单电压电路、高低压电路发展到现在的斩波电路。

其基本原理是:在电机绕组回路中,串联一个电流检测回路,当绕组电流降低到某一下限值时,电流检测回路发出信号,控制高压开关管导通,让高压再次作用在绕组上,使绕组电流重新上升;当电流回升到上限值时,高压电源又自动断开。

重复上述过程,使绕组电流的平均值恒定,电流波形的波顶维持在预定数值上,解决了高低压电路在低频段工作时电流下凹的问题,使电机在低频段力矩增大。

步进电机一定时,供给驱动器的电压值对电机性能影响较大,电压越高,步进电机转速越高、加速度越大;在驱动器上一般设有相电流调节开关,相电流设的越大,步进电机转速越高、力距越大。

细分控制原理:在步进电机步距角不能满足使用要求时,可采用细分驱动器来驱动步进电机。

细分驱动器的原理是通过改变A,B相电流的大小,以改变合成磁场的夹角,从而可将一个步距角细分为多步。

定子A转子SNB B BSNA A(a(bAS NB B N S BS NA(c(d图3.2步进电机细分原理图仍以二相步进电机为例,当A、B相绕组同时通电时,转子将停在A、B相磁极中间,如图3.2。

若通电方向顺序按AA AABB BB BB AA AA AA BB BB BB AA,8个状态周而复始进行变化,电机顺时针转动;电机每转动一步,为45度,8个脉冲电机转一周。

步进电机细分驱动电路及原理(后面是已经编好的程序改改就可直接使用)步进电机细分驱动电路及原理(后面是已经编好的程序改改就可直接使用)细分原理分析步进电机驱动线路,如果按照环形分配器决定的分配方式,控制电动机各相绕组的导通或截止,从而使电动机产生步进所需的旋转磁势拖动转子步进旋转,则步距角只有二种,即整步工作或半步工作,步距角已由电机结构所确定。

如果要求步进电机有更小的步距角,更高的分辨率,或者为了电机振动、噪声等原因,可以在每次输入脉冲切换时,只改变相应绕组中额定的一部分,则电机的合成磁势也只旋转步距角的一部分,转子的每步运行也只有步距角的一部分。

这里,绕组电流不是一个方波,而是阶梯波,额定电流是台阶式的投入或切除,电流分成多少个台阶,则转子就以同样的次数转过一个步距角,这种将一个步距角细分成若干步的驱动方法,称为细分驱动。

在国外,对于步进系统,主要采用二相混合式步进电机及相应的细所示。

单片机根据要求的步距角计算出各相绕组中通过的电流值,并输出到数模转换器(DPA) 中,由DPA 把数字量转换为相应的模拟电压,经过环形分配器加到各相的功放电路上,控制功放电路给各相绕组通以相应的电流,来实现步进电机的细分。

单片机控制的步进电机细分驱动电路根据末级功放管的工作状态可分为放大型和开关型两种(见下图5)。

图5 步进电机细分驱动电路放大型步进电机细分驱动电路中末级功放管的输出电流直接受单片机输出的控制电压控制,电路较简单,电流的控制精度也较高,但是由于末级功放管工作在放大状态,使功放管上的功耗较大,发热严重,容易引起晶体管的温漂,影响驱动电路的性能。

甚至还可能由于晶体管的热击穿,使电路不能正常工作。

因此该驱动电路一般应用于驱动电流较小、控制精度较高、散热情况较好的场合。

开关型步进电机细分驱动电路中的末级功放管工作在开关状态,从而使得晶体管上的功耗大大降低,克服了放大型细分电路中晶体管发热严重的问题。

但电路较复杂,输出的电流有一定的波纹。

步进驱动器细分原理步进驱动器是一种用于控制步进电机的装置。

它通过控制电流变化来驱动步进电机,使步进电机按照预定的步进角度进行旋转。

步进驱动器采用细分技术可以提高步进电机的运动精度和平滑性能。

步进电机是一种根据输入的脉冲信号按照一定角度进行旋转的电机。

在正常情况下,步进电机按照每个脉冲信号旋转固定的角度,称为步距角。

然而,步进电机的旋转是离散的,且步距角是固定的。

为了提高步进电机的分辨率和运动平滑性,需要使用细分技术。

步进驱动器的细分原理基于驱动电流的控制。

通常情况下,步进电机的驱动是通过控制电流的大小和方向来实现的。

在细分技术中,步进驱动器会根据输入的细分信号来对电流进行微调。

细分信号是通过将输入脉冲信号进行处理得到的。

最基本的细分方式是将一个脉冲信号细分为两个脉冲信号。

当细分信号的数量增加时,步进电机的运动精度和平滑性也会相应提高。

通常,细分信号的数量是通过设置细分模式来确定的。

步进驱动器的细分原理主要有以下几个方面。

首先,步进驱动器会根据输入的脉冲信号来确定步进电机的转动方向。

根据脉冲信号的正负,驱动器会选择逆时针旋转或顺时针旋转。

其次,步进驱动器会根据细分信号对驱动电流进行微调。

细分信号的数量越多,驱动电流的微调程度越高,从而提高了步进电机的分辨率和平滑性能。

第三,步进驱动器可以通过改变细分模式来调整细分信号的数量。

通常,步进驱动器会提供多种细分模式供用户选择。

用户可以根据具体需求选择合适的细分模式,以实现所需的运动性能。

最后,步进驱动器还可以通过调整驱动电流的大小来控制步进电机的速度。

通常,驱动电流的大小与步进电机的转速呈正比关系。

通过调整驱动电流,可以实现步进电机的加减速运动。

总的来说,步进驱动器的细分原理是通过控制驱动电流的微调来提高步进电机的运动精度和平滑性。

细分信号的数量越多,步进电机的分辨率和平滑性能就越高。

步进驱动器还可以通过改变细分模式和调整驱动电流的大小来实现不同的运动需求。

本教程介绍步进电机驱动和细分的工作原理,以及stm32103为主控芯片制作的一套自平衡的两轮车系统,附带原理图pcb图和源代码,有兴趣的同学一起来吧.本系统还有一些小问题,不当之处希望得到大家的指正.一.混合式步进电机的结构和驱动原理电机原理这部分不想讲的太复杂了,拆开一台电机看看就明白了。

电机的转子是一个永磁体,它的上面有若干个磁极SN组成,这些磁极固定的摆放成一定角度。

电机的定子是几个串联的线圈构成的磁体。

出线一般是四条线标记为A+,A-,B+,B-。

A相与B相是不通的,用万用表很容易区分出来,至于各相的+-出线实际是不用考虑的,任意一相正负对调电机将反转。

另外一种出线是六条线的只是在A相和B相的中间点做两条引出线别的没什么差别,六出线的电机通过中间出线到A+或A-的电流来模拟正向或负向的电流,可以在没有负相电流控制的电路中实现电机驱动,从而简化驱动电路,但是这种做法任意时刻只有半相有电流,对电机的力矩是有损失的。

步进电机的转动也是电磁极与永磁极作用力的结果,只不过电磁极的极性是由驱动电路控制实现的。

我们做这样的一个实验就可以让步进电机转动起来。

1找一节电池正负随意接入到A相两端;然后断开;(记为A正向)2再将电池接入到B相两端; 然后断开;(记为B正向)3电池正负对调再次接入A相; 然后断开;(记为A负向)4保持正负对调接入B相;然后断开;(记为B负向)…如此循环你会看到步进电机在缓慢转动。

注意电机的相电阻是很小的接通时近乎短路。

我们将相电流的方向记录下来应该为:A+B+A-B-A+…,如果我们更换接线顺序使得相电流顺序为A+B-A-B+A+…这时我们会看到电机向反方向运动。

这里每切换一次相电流电机都会转动一个很小的角度,这个角度就是电机的步距角。

步距角是步进电机的一个固有参数,一般两相电机步距角为1.8度即切换200次可以让电机转动一圈。

这里我们比较正反转的电流顺序可以看出A+和A-;B+和B-的交换后的顺序和正反顺序是一致的,也就是前面所说的”任意一相正负对调电机将反转”。

以上为四排工作方式,为了使相电流更加平滑另外可以使用八排的工作方式即: A+;A+B+;B+;B+A-;A-;A-B-;B-;B-A+;从前往后循环正转,从后往前循环反转。

为了用单片机实现相电流的正负流向控制必须要有一个H桥的驱动电路,这种带H桥的驱动模块还是很多的,比较便宜的是晶体管H桥比如L298N,晶体管开关速度比较慢,无法驱动电机高速运动。

有些模块将细分控制电路也包含在内,我们也不用这种,因为我们的细分由软件控制。

实际应用中使用ST的mos管两桥驱动芯片L6205一片即可驱动一台步进电机。

有了H桥通过PWM就可以控制相电流大小,改变输入极IN1、IN2的状态(参看手册第8页)可以控制相电流的方向。

二.细分的原理和输出控制从这里开始重点了,别的地方看不到哦。

一个理想的步进电机电流曲线应该是相位相差90度的正弦曲线如下图:图中蓝色线时A相电流,红色线是B相电流。

如果把A相正负极值视为A+A-,B相正负极值视为B+B-,比较一下四拍方式正转A+B+A-B-和反转A+B-A-B+不难看出四排方式实际上是用一个脉冲来代替一个正弦半周期,相位点从左到右变化则电机正转,从右到左电机反转。

类似的我们把八拍方式A+;A+B+;B+;B+A-;A-;A-B-;B-;B-A+;放到曲线里也可以找到对应点,图中标出了各拍的相位点1,2,3…,不难看出用A+B+代替第2拍点用B+A-代替第四拍点都是近似的做法。

那么这种近似和理想情况的电流的差值去哪里了呢?这些电流被无谓的消耗掉了而且多余的电流会引起电机转动的不平稳。

为什么要细分呢?实际细分的终极目标就是在正弦的周期中插入若干个点使得相电流接近正弦变化,细分可以提高定位精度和电机运转的平稳性。

由此我们抛开细分不谈,如果你能调制出两条相差为90度的正弦波形就是理想的步进电机驱动器了,调制出的正弦波形的频率就是步进电机的转速,正弦的幅值就是步进电机的转矩。

这个听起来貌似不难啊,但是你不要忘了调制出的正弦是有要求的。

第一要有一定的驱动能力步进电机的功率越大驱动能力要求也越大。

第二要能够保持90度的相差前提下改变正弦的频率,这样才能够驱动电机按不同的转速运转,步进电机的旋转方向实际上是两条正弦波的相位点顺序。

第三最好能够调幅,调整幅值能够实现电机的恒力矩输出,调幅的实际意义还不止这些后面再讲。

总之一句话就是通过pwm调制输出可以调频调幅的两路固定相差的正弦波。

(如果是三相步进电机应该是相差各位120度的三路正弦波,原理是一样的。

)上面那个图和两相步进电机驱动的关系可能有些疑惑"真的是这样的吗?",我们在这里再安排一个试验。

我们知道电动机和发电机是两个可逆的过程,因此我们可以用步进电机来当发电机。

很简单的实验,我们把步进电机的两相引线接到双踪示波器输入上,然后找个电机带着转轴运转(我是用一个手电钻夹住电机的转轴,我的这个手钻是可以正反转的)。

保持稳定的转速,你会在示波器上看到上面那个图:即两路相差固定的完美的正弦波,当转速增大时幅值和频率都有变化(线性关系),并且正转和反转时两路正弦相位位置不同,如果你能够确定转速的话你还可以验证以下周期、转速、步距角之间的关系。

步进电机的驱动要比逆变器、伺服电机驱动复杂的地方在于需要大范围的变频,如果能做好这个步进电机的驱动器其它那两个就不成问题了,至少在波形调制上绝对没问题了,它们的基本原理是通的。

下面我们展开正弦调制的讨论,这部分是核心的部分将占很大的篇幅,你放心我绝对不会罗列一大堆的数学式在教程里,不然怎么能叫超级无敌呢?教程超级无敌,这个stm32实现的驱动程序也是超级无敌的(吼吼)。

但是“载波比、spwm、死区、单双极性”这几个词如果你觉得很陌生的话建议你还是要看看电力电子课程的相关章节基本概念还是要有的。

三.spwm运算和输出Spwm的产生可以分为软件方法和硬件方法,硬件方法通过硬件产生一路三角波一路正弦波,经过一个比较器比较正弦波幅值与三角波幅值的关系即可得到spwm波。

这种方法也应用于很多spwm集成芯片/view/ac55b849767f5acfa1c7cd4e.html.硬件方法在波形产生上不需要软件参与,并且调频和调幅控制上都是比较简单的。

硬件方法的功能和性能取决于芯片本身,对于比较复杂的应用上会受到限制。

软件方法的思路是使得pwm波以spwm的脉宽数据变化滤波后就可以得到正弦波形,通过计算得到占空比的波形数据,按波形数据调整pwm。

其实软方法和硬方法也并不是绝对的,比如ti的dsp芯片内部的spwm 发生器,他的做法是在内存中存储一张正弦表,然后用一个和定时器时钟同步的计数器正负计数模拟一个三角波,每个时钟将正弦表的值与三角计数值作比较输出即得到spwm,实际上可以看成是一种半软件半硬件的做法。

软件方法的优势在于成本低且更灵活,成本低不用说了,灵活性上举个例子:调制正弦波性的极性是由独立的控制位实现的(双极性),如果输出标准的正弦波形硬方法需要三角波发生器和正弦波发生器的起始点精确对齐,这在硬件电路实现上需要附带锁相环电路才能保证,而软件方法则不需要任何附加操作。

现在为了改善步进电机的驱动性能,我们希望极性翻转点落后输出几个微秒,要做到这一点硬件方法改动肯定是难上难,而软件方法上只需要增加个定时滞后输出就行了。

为了减少运算开销也可以使用查表法,把计算好的spwm数据存储在rom里,按顺序输出表中的值即可。

这种方法的数据计算可以在pc机上通过matlab软件进行,将数据算好粘贴到源程序中就可以了。

查表法的局限在于参数的变化和存储开销的矛盾,参数越复杂占用存储空间越大。

(1)三角波向锯齿波的转换载波为三角波时输出的是一个左右不对称的pwm波形,只有这种波形能够调制出半周期对称的正弦波,这种方法称为非对称的自然采样法。

其它方法(规则采样等效面积…)都是为了减小计算量或不得以而采取的近似方法。

非对称pwm开点与关闭点没有必然关系,必须由中央对齐的pwm模式通过一个周期的两次更新来输出。

三角波可以看成是两个锯齿波的组合,因此我们可以通过锯齿波的数据来简化程序结构。

我们比较下面三张图:图1是一个锯齿波幅值为1,载波比N=16,正弦幅值0.5,正弦与锯齿波相差为半个锯齿波周期;图2是图1水平翻转的结果;图3是图1和图2的叠加结果。

图三中看到三角波形的spwm数据了吗?没错就这么简单,锯齿波正弦幅值比为2:1,相差半个锯齿波周期,计算出来的数据首尾组合成三角波数据。

算法上就很简单了,假设数组中存放上述的锯齿波spwm数据,编号0~15共16个,依次取0,1,2, (15)为三角波形开点输出数据,则反向取15,14,13,…0为三角波形关点数据即可。

特别的如果载波比为奇数时三角波也为奇数,中间的数自然和自己组合的数据仍然是正确的。

注意这里提及的方法可以把三角波形的计算转换为锯齿波,但并不能减少计算量,因为如果是偶数个三角波只要计算四分之一周期就够了其他的是对称的,而锯齿波形数据需要计算半个周期。

至此我们可以使用锯齿波的方法计算按三角波的数据输出。

(2)spwm迭代运算为计算spwm占空比首先要求得锯齿波斜线与正弦交点,即方程KX+B=Y与Sin(X)=Y的解。

这个方程是一个超越方程,只能通过迭代的方法计算。

我们将直线方程变为X=(Y-B)/K,首先任取一个X值(这个值就是迭代初值),将它带入Sin(X)求一个Y值再将Y值代入(Y-B)/K 求一次X值,再将X带入Sin(X)求一个Y值…如此反复若干次后可以得到一个结果就是方程式的解,这个就叫做迭代法。

迭代次数越多;迭代初值越接近结果精度越高。

每一组数据计算有这样几个参数1:正弦幅值(三角幅值与之成比例)2:载波比N值即半周期中三角波个数。

另外pwm的占空比即定时器的通道值是和pwm的周期值有关系的,因此为了计算定时器通道值还需要一个周期值,对于stm32f这个值就是定时器ARR寄存器的值,它决定pwm周期(或频率)。

附件中有个matlab_spwm.rar,matlab下计算定时器spwm数值和绘图的小工具上面几个图就是用它画的,开始部分可以置参数s_M=32768/65536 %正弦波幅值比0~1s_N=16 %半周期三角波个数s_Pre=16384 %单片机定时器模数值执行分为三部分,计算spwm数据;将数据按周期值换算为定时器设定值;画图;计算定时器设定结果在TimerSetting中,复制粘贴替换tab字符成逗号就行了,下面是上述参数的计算结果:1780 5246 8444 11221 13461 15088 16063 16384 16075 1518213764 11893 9645 7102 4346 1463(3)spwm实时运算的优化如前所述简单的应用查表法就可以解决了但是复杂一点的功能就不能满足要求了,比如步进电机大范围调速、不同转速下恒力矩输出、恒加速运动等等。