工程机械底盘构造与设计

- 格式:docx

- 大小:3.46 KB

- 文档页数:2

第一章传动系构造第一节概述㈠机械式传动系:转动系主要由以下几个部分组成:主离合器、变速器、万向传动装置、主传动器、差速器。

主传动器、差速器和半轴装在同一壳体内,形成一个整体,称为驱动桥。

㈡液力机械式传动系:液力机械式传动系愈来愈广泛地用在工程机械上。

目前,国产ZL系列装载机全部采用液力机械式传动系。

纵向后置内燃机将动力经液力变矩器及具有双行星排的动力换挡变速器传给前后驱动桥。

这种液力机械式传动系和机械式传动系相比,主要有如下几个优点:⑴改善了内燃机的输出特性,使机械具有自动适应外界载荷的能力。

⑵因液力传动的工作介质是液体,所以,能吸收并消除来自内燃机及外部的冲击和振动。

从而提高了机械寿命。

⑶因液力装置自身具有无级调速的特点,故变速器的挡位数可以减少,并且因采用动力换挡变速器,减小驾驶员的劳动强度,简化了机械的操纵。

㈢全液压式转动系:第二节主离合器常合式摩擦离合器1.单片常合式摩擦离合器:具有结构简单、分离彻底、散热性好、调整方便、尺寸紧凑等优点。

2.双片常合式摩擦离合器:非常合式摩擦离合器1.非常合式摩擦离合器的工作原理非常合式摩擦离合器与常合式摩擦离合器相比,有两个明显的特点:第一,摩擦副的正压力是由杠杆系统施加的,故又称其为杠杆压紧式摩擦离合器;第二,驾驶员不操纵时,离合器即可处于接合状态,又可处于分离状态,便于驾驶员对其它操纵元件的操作,这对工程机械操作是十分必要的。

2.单片非常合式摩擦离合器3.多片湿式非常合摩擦离合器多片湿式非常合摩擦离合器一般具有2-4个从动盘,其摩擦副浸在油液中。

由于湿式摩擦离合器的磨损小,寿命长,使用中无需进行调整。

又因为摩擦片多用粉末冶金(一般为铜基粉末冶金)烧结而成,成压能力强,加之采用多片,故可传递较大的转矩。

⑴摩擦副⑵压紧与分离机构⑶操纵机构因TY180型推土机的功率较大,离合器传递的转矩大,离合器摩擦副间所需的压紧力就比较大,所以需要有较大的离合器操纵力。

工程机械履带底盘设计方案一、背景介绍随着城市化进程的加快和基础设施建设的持续推进,工程机械的需求量逐渐增加。

其中,履带底盘作为工程机械的重要组成部分之一,在工程施工中承担着重要的运输和承载功能。

因此,对履带底盘的设计和制造质量要求越来越高。

为此,本文将对工程机械履带底盘的设计方案进行详细的介绍。

二、设计要求1. 载重能力高:工程机械履带底盘要求具有较高的承载能力,能够在复杂的工程环境中保证工作的稳定性和安全性。

2. 耐磨性强:由于工程机械需要在各种崎岖的路面和复杂的工地中进行作业,因此履带底盘需要具有较强的耐磨性,保证长时间的使用寿命。

3. 性能稳定:履带底盘在工程作业中需要保持稳定的行驶性能,不易产生侧倾、摇晃等情况,确保操作人员和设备的安全。

4. 维修方便:履带底盘的设计要求能够方便维修和保养,降低设备的维护成本,延长使用寿命。

5. 成本控制:履带底盘的设计要求在满足以上各项性能要求的前提下,尽可能降低制造成本,使设备在市场上有竞争力。

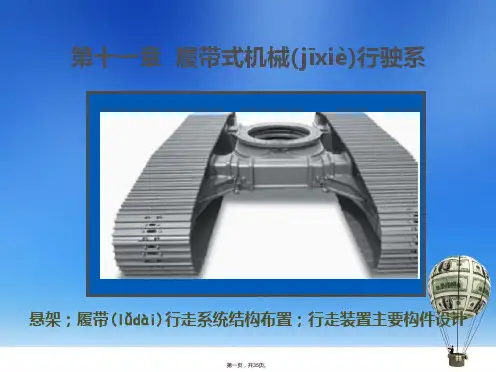

三、设计方案1. 结构设计:履带底盘的主要结构包括履带、履带轮、轮链、导向轮、张紧轮等部件。

在设计时,需要选择优质的材料,保证整体结构的强度和耐磨性。

2. 增强承载能力:通过优化轮链结构和材料,增加张紧轮的数量和尺寸,提高履带底盘的承载能力。

并且采用液压系统对履带进行调节,保证在不同工作条件下的稳定性。

3. 提高耐磨性:选用高强度的合金材料作为履带和履带轮的制造材料,提高耐磨性和使用寿命。

另外,可以在履带上加装耐磨板,减少履带的磨损。

4. 稳定性设计:通过对轮链结构的优化设计,增加导向轮和张紧轮的数量和尺寸,提高了履带底盘的稳定性。

另外,利用先进的悬挂系统和减震装置,能够更好地保证设备运行的平稳性。

5. 维修方便:在设计时,应该充分考虑维修和保养的方便性,简化履带底盘的结构,减少零部件数量,方便维修人员进行操作。

6. 成本控制:在满足性能要求的前提下,通过科学的结构设计和材料选择,减少履带底盘的制造成本,提高竞争力。

工程机械底盘设计课程设计一、设计概述本课程设计主要着重于设计一种适用于工程机械的底盘。

底盘是工程机械的基础部件,承载着整个机体的重量和负荷。

因此,底盘的设计质量直接关系着工程机械的使用寿命、安全性和稳定性等重要指标。

在进行底盘设计前,需要对工程机械的使用情况、使用环境和使用要求进行充分的了解和分析。

同时,需要考虑到底盘的选材、结构设计、力学计算、制造工艺等方面的问题。

通过本课程设计,可以培养学生的工程设计能力和创新思维,让学生了解并掌握从问题定义到方案设计再到方案验证的全过程,并学会运用专业工具进行设计和分析。

二、设计目标本课程设计的主要目标是设计一种适用于工程机械的底盘,其具体目标如下:1.底盘结构紧凑,重量轻、强度高,使得整个工程机械具有较大的承载能力和运动稳定性。

2.底盘材料耐磨、耐腐蚀、寿命长,能够适应复杂的使用环境。

3.底盘拆装方便,便于维修和更换。

4.底盘制造工艺简单,成本低廉。

三、设计步骤1. 了解工程机械使用情况、使用环境和使用要求在进行底盘设计前,需要充分了解工程机械的使用情况、使用环境和使用要求,包括工作载荷、工作时间、行驶路线等重要参数。

同时,还需对工程机械的使用环境进行了解,包括地形、气候、工作噪音等因素。

2. 选择底盘结构和材料根据工程机械的使用情况和使用要求,结合市场上已有的底盘结构和材料,选择最适合的底盘结构和材料。

在底盘结构的选择上,需要考虑到整个机械的重心、支撑面的大小、强度和刚度等因素。

在底盘材料的选择上,需要考虑到耐磨性、耐腐蚀性、密度和成本等因素。

3. 进行底盘力学设计和分析根据所选底盘结构和材料,进行底盘的力学设计和分析,包括静力学分析、动力学分析、疲劳强度分析等多方面的计算。

通过力学分析,可以检验底盘的强度、稳定性和耐久性等指标是否符合设计要求。

4. 进行底盘制造工艺设计在完成底盘力学设计和分析后,需要根据所选底盘结构和材料进行制造工艺设计。

制造工艺设计包括车床加工、钣金加工、焊接工艺等多个方面,需要制定合理的工艺方案,保证底盘的加工精度和质量。

工程机械底盘设计与优化工程机械是现代建设和制造业发展中不可或缺的工具。

而底盘作为工程机械重要的组成部分,其设计和优化对整个机械的性能和可靠性起着至关重要的作用。

在这篇文章中,我将探讨工程机械底盘设计与优化的重要性以及其中几个关键因素。

首先,工程机械底盘的设计和优化对机械的性能有着直接的影响。

底盘是机械的基础支撑和运动系统,其设计不仅要满足机械的稳定性和平衡性,还要考虑到机械在复杂工况下的动力传输和负载能力。

一个合理设计和优化的底盘可以提高机械的动力性能和作业效率,同时降低燃油消耗和维修成本。

其次,工程机械底盘设计与优化还涉及工程机械的操控性和稳定性。

底盘的悬挂系统和转向系统是影响机械操控性的重要因素。

一个合理设计的悬挂系统可以提高机械在不平坦地形上的稳定性和操控性,减少振动和冲击对操作员的影响。

而合理设计的转向系统则可以提高机械在转弯和转向时的稳定性和灵活性,从而提高工作效率和安全性。

另外,工程机械底盘设计与优化还需要考虑机械的可靠性和耐久性。

底盘作为机械的基座,承受着重要的机械部件和传动系统的负载。

因此,底盘的设计和优化需要考虑材料的选择、结构的设计以及零部件的选用等因素。

一个合理设计和优化的底盘可以提高机械的承载能力和抗疲劳性,延长机械的使用寿命,并降低维修和更换成本。

在工程机械底盘设计与优化中,还需考虑机械的适应性和环保性。

底盘的设计和优化需要考虑到机械在不同工况下的适应性,包括不同地形、不同工作环境以及不同气候条件。

一个合理设计和优化的底盘可以提高机械的适应性和可靠性,减少故障和事故的发生。

同时,在底盘的设计和优化中,还要考虑环保因素,选择环保材料和减少废气的排放,从而减少对环境的污染。

综上所述,工程机械底盘设计与优化对机械的性能、操控性、稳定性、可靠性、耐久性、适应性和环保性有着重要的影响。

在底盘设计与优化过程中,需要考虑多个因素如机械性能、操控性、稳定性、可靠性、耐久性、适应性和环保性。

工程机械特种底盘设计方案一、引言工程机械特种底盘是指在工程机械中具有特殊用途和特殊结构的底盘。

底盘是工程机械的重要组成部分,负责支撑整个机体的重量,并且承担着承载、传动、悬挂等多种功能。

在工程机械中,特种底盘的设计尤为重要,其合理性直接影响到整个机械的性能和使用寿命。

本文将从底盘设计的需求分析、基本结构和布局、关键技术和材料的选取、性能试验和验证等方面进行详细介绍,以期为工程机械特种底盘的设计与研究提供参考。

二、底盘设计的需求分析1. 功能需求:工程机械特种底盘通常需要具备较强的通过能力和承载能力,同时还要满足不同工作环境下的高速、超载、冲击等需求。

2. 结构需求:底盘的结构设计需要兼顾刚性、稳定性、耐久性和重量轻等特点,同时还要满足零部件安装和维修等要求。

3. 安全需求:底盘的设计需考虑到安全性,例如具备防护装置、减少异物进入等。

4. 环境需求:底盘的设计还需要考虑到不同地形、气候和温度对底盘的影响,使其适应不同的工作环境。

基于以上需求,工程机械特种底盘的设计应综合考虑上述各方面的因素,使得设计出的底盘能够满足工程机械的实际使用需求。

三、基本结构和布局1. 底盘结构:工程机械特种底盘的结构通常包括底板、悬挂系统、驱动系统、传动系统、制动系统、转向系统等。

这些系统相互配合,以完成不同的机械功能。

2. 布局设计:针对不同的工程机械,特种底盘的布局设计也会有所不同。

例如,对于履带式机械,底盘的轨道带宽和履带轴距是设计的关键参数之一;对于轮式机械,轮胎直径和外廓尺寸则是设计的重点。

底盘的基本结构和布局设计需要根据实际需求和特种机械的不同而灵活选择,以确保底盘能够适应不同的工作环境和工程要求。

四、关键技术和材料的选取1. 功能材料:底盘的材料选择需要具备高强度、高强度耐磨、高韧性和耐高温、耐腐蚀等性能。

2. 制造工艺:底盘的关键部件需要采用特殊的制造工艺和焊接工艺,以确保其质量和性能。

3. 关键技术:底盘的设计和制造需要考虑到不同地形和工况下的强度、承载能力等关键技术。

工程机械底盘构造与设计

工程机械底盘是指工程机械的主要组成部分之一,它承载着整个机械的重量和动力系统,并提供稳定的支撑和运动能力。

底盘的构造与设计对于工程机械的性能和使用寿命具有重要影响。

底盘的构造应考虑到机械的使用环境和工作条件。

例如,在恶劣的地形条件下,底盘需要具备良好的通过性和抗震能力,以确保机械的稳定性和安全性。

此外,底盘还应具备良好的防尘、防水和防腐蚀性能,以适应各种复杂的工作环境。

底盘的设计应考虑到机械的功能需求和操作要求。

不同类型的工程机械,如挖掘机、装载机和推土机等,对底盘的设计有不同的要求。

例如,挖掘机需要具备较大的挖掘力和稳定性,因此底盘的结构应更加牢固,并配备合适的履带系统。

而装载机则需要具备较高的载重能力和灵活性,因此底盘的设计应更加注重机动性和操控性。

底盘的构造还应考虑到机械的维修和保养需求。

合理的底盘设计可以降低机械的维修成本和维修时间,提高机械的可靠性和可维护性。

例如,底盘的各个部件应具备易于拆卸和更换的特点,以方便维修人员进行维护和修理工作。

此外,底盘的润滑系统和冷却系统也应得到合理设计,以确保机械在长时间工作后能保持正常运行。

在底盘的设计过程中,还应注重优化底盘的重量和结构强度。

合理的重量分配可以提高机械的稳定性和操控性,而结构强度的优化可

以提高机械的使用寿命和安全性能。

通过采用先进的材料和制造工艺,可以实现底盘结构的轻量化和强度的提升,从而提高整个机械的性能和效率。

工程机械底盘的构造与设计是工程机械设计中至关重要的一环。

合理的底盘设计可以提高机械的稳定性、可靠性和使用寿命,同时也能降低维修成本和维修时间。

因此,在工程机械设计过程中,应充分考虑底盘的功能需求、使用环境和维修要求,通过优化设计和采用先进技术,不断提升底盘的性能和质量,以满足不断发展的工程机械市场需求。