大型汽轮发电机组扭振的计算和测量

- 格式:pdf

- 大小:967.05 KB

- 文档页数:8

转子振动测量、计算基础及汽轮机组振动标准1. 常用的振动测量参数常用的振动测量参数有振幅、振动速度(振速)、振动加速度。

对应单位表示为:mm、mm/s、mm/s²。

振幅是表象,定义为在波动或振动中距离平衡位置或静止位置的最大位移。

振幅在数值上等于最大位移的大小。

振幅是标量,单位用米或厘米表示。

它描述了物体振动幅度的大小和振动的强弱。

系统振动中最大动态位移,称为振幅。

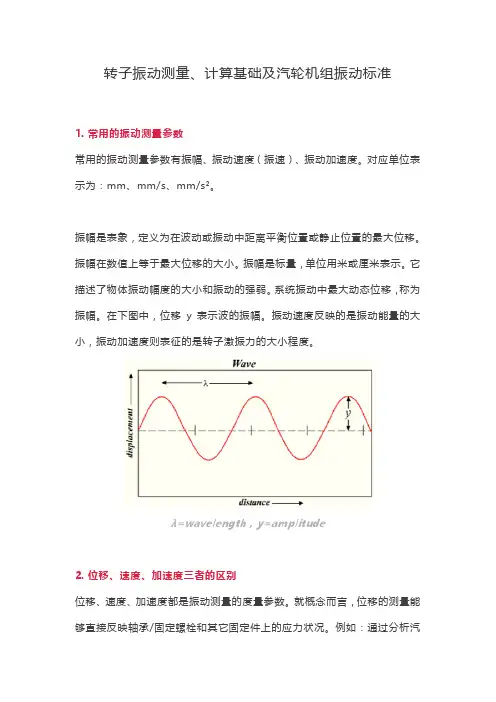

在下图中,位移y表示波的振幅。

振动速度反映的是振动能量的大小,振动加速度则表征的是转子激振力的大小程度。

λ=wavelength,y=amplitude2. 位移、速度、加速度三者的区别位移、速度、加速度都是振动测量的度量参数。

就概念而言,位移的测量能够直接反映轴承/固定螺栓和其它固定件上的应力状况。

例如:通过分析汽轮机上滑动轴承的位移,可以知道其轴承内轴杆的位置和摩擦情况。

速度反映轴承及其它相关结构所承受的疲劳应力。

而这正是导致旋转设备故障的重要原因。

加速度则反映设备内部各种力的综合作用。

表达上三者均为正弦曲线,分别有90度,180度的相位差。

现场应用上,对于低速设备(转速小于1000rpm)来说,位移是最好的测量方法。

而那些加速度很小,其位移较大的设备,一般采用折衷的方法,即采用速度测量,对于高速度或高频设备,有时尽管位移很小,速度也适中,但其加速度却可能很高的设备采用加速度测量是非常重要的手段。

3. 现场的一般选用原则振动位移:与频率f无关,特别适合低频振动(<10Hz))选用,一般用于低转速机械的振动评定。

振动速度:速度V=Xω,与频率f成正比,通常推荐选用,一般用于中速转动机械(或中频振动(10~1000Hz))的振动评定。

振动加速度:A=Vω=Xω²,与频率f²成正比,特别适合高频振动选用,一般用于高速转动机械(或高频振动(>1000Hz))的振动评定。

其中:工程上对于大多数机器来说,最佳诊断参数是速度(速度的有效值),因为它是反映诊断强度的理想参数,表征的是振动的能量;所以国际上许多振动诊断标准都是采用速度有效值作为判别参数。

大型汽轮发电机组轴系扭振研究在电力工业中,大型汽轮发电机组是核心设备之一,其运行稳定性直接关系到电力系统的安全与稳定。

然而,实际运行中,大型汽轮发电机组轴系常常会出现扭振现象,严重时甚至可能导致设备损坏和系统瘫痪。

本文将围绕大型汽轮发电机组轴系扭振展开研究,分析其产生原因、危害,并探讨解决方案。

某大型发电厂曾遭遇一次严重的轴系扭振事故。

当时,发电机组在正常运行过程中,突然出现剧烈振动,导致轴系部分部件严重受损。

幸运的是,操作人员及时采取措施,避免了事故扩大。

然而,这一事件引起了人们对大型汽轮发电机组轴系扭振的和深入研究。

大型汽轮发电机组轴系扭振是指运行过程中,轴系在扭矩作用下产生的周期性弯曲变形。

产生扭振的原因主要有两个方面:一是由于汽轮机侧和发电机侧转速不匹配,导致轴系承受扭矩;二是由于轴系不平衡,导致轴系在旋转过程中受到周期性变化的力矩作用。

扭振对设备危害极大,轻则导致轴系受损、机组振动加剧,重则引发重大事故,严重影响电力系统的稳定运行。

对于大型汽轮发电机组轴系扭振,其重要性不言而喻。

为解决这一问题,需要从以下几个方面展开研究:优化设计:在设计阶段,应充分考虑轴系扭振问题,优化机组结构,提高轴系稳定性。

例如,合理布置轴承座、采用高刚度材料等措施,以减小扭矩对轴系的影响。

运行监控:在机组运行过程中,加强对轴系振动等参数的实时监控,以及时发现扭振现象。

通过采集和分析数据,对机组运行状态进行全面评估,确保安全稳定运行。

故障诊断与处理:一旦发现大型汽轮发电机组出现扭振故障,需迅速采取措施进行诊断和处理。

根据采集的数据,运用相关算法对扭振原因进行分析,并采取针对性的处理措施,例如调整运行参数、修复损坏部件等。

预防措施:为预防大型汽轮发电机组轴系扭振的发生,需加强对机组的维护和保养。

例如,定期对轴承座进行检查,确保其紧固稳定;加强对齿轮箱等关键部位的润滑维护,以降低磨损和减小扭矩。

大型汽轮发电机组轴系扭振是电力工业中一个重要问题。

大型汽轮发电机组轴系扭振研究一、本文概述随着能源需求的日益增长和电力工业的高速发展,大型汽轮发电机组在电力系统中扮演着越来越重要的角色。

然而,随着机组容量的增大和转速的提高,轴系扭振问题日益凸显,成为影响机组安全稳定运行的关键因素。

因此,对大型汽轮发电机组轴系扭振进行深入研究,具有重要的理论价值和工程意义。

本文旨在全面分析和研究大型汽轮发电机组轴系扭振问题,包括轴系扭振的产生机理、影响因素、计算方法和控制措施等方面。

通过综述国内外相关文献,梳理轴系扭振研究的发展历程和现状,明确当前研究存在的不足和需要进一步探索的问题。

结合实际工程案例,对大型汽轮发电机组轴系扭振的产生机理进行深入分析,揭示其本质特征和演化规律。

接着,通过数值计算和仿真分析,研究轴系扭振的影响因素,包括机组结构、运行参数、外部激励等,为轴系扭振的预测和控制提供理论依据。

探讨轴系扭振的控制措施,包括优化设计、运行调整、故障诊断等,为提高大型汽轮发电机组的安全性和稳定性提供有效手段。

本文的研究内容和方法具有较强的创新性和实用性,不仅有助于深化对大型汽轮发电机组轴系扭振问题的认识,还为工程实践提供了有益的指导和参考。

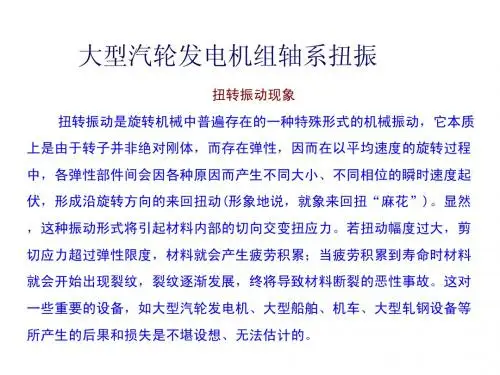

二、轴系扭振基本理论轴系扭振是汽轮机发电机组运行中一种常见的振动形式,其产生的主要原因是由于机组在运行过程中,由于各种因素的影响,使得轴系中各转子之间产生的扭矩发生周期性变化,进而引起轴系的扭转振动。

轴系扭振不仅会对机组的稳定运行产生影响,严重时还可能导致机组损坏,因此对其进行深入的研究具有重要意义。

轴系扭振的基本理论主要包括轴系的扭转刚度、阻尼特性以及轴系扭振的固有频率和振型等。

轴系的扭转刚度是指轴系抵抗扭转变形的能力,它与轴系的材料、截面形状、尺寸以及轴系的布置方式等因素有关。

阻尼特性则反映了轴系在受到扭转振动时,能量的耗散能力,主要由轴系的材料内阻尼、结构阻尼以及轴承的油膜阻尼等构成。

轴系扭振的固有频率和振型是轴系扭振特性的重要参数。

大型汽轮机发电机转子扭振试验何启源;陈昌林;范洋铭【摘要】This paper presented a new method to measure the torsional vibration of turbo generator,with an accelerator installed directly on the rotor,to obtain the natural frequencies,damping ratios and shapes. The comparisons of the computing results and testing results indicate that the method presented in this paper is available for the torsional measurement of turbo generator rotor.%采用模态分析方法,通过电动激振器随机激励,用加速度传感器作响应传感器,研究大型汽轮发电机转子的扭转固有频率、阻尼和振型。

试验证明,利用加速度传感器拾振的模态分析方法分析发电机转子扭振特性是可行的、可靠的。

【期刊名称】《西南科技大学学报》【年(卷),期】2015(000)004【总页数】4页(P47-49,64)【关键词】汽轮发电机;转子;扭振;试验研究【作者】何启源;陈昌林;范洋铭【作者单位】东方电气集团东方电机有限公司四川德阳 618000;东方电气集团东方电机有限公司四川德阳 618000;东方电气集团东方电机有限公司四川德阳618000【正文语种】中文【中图分类】TM311大型汽轮发电机组轴系扭振,是从20世纪70年代就引起国际电力界关注的课题,该问题之所以引起重视,是由于随着汽轮发电机组单机容量增大,转子材料利用系数有极大提高,截面功率密度相对增大,因而降低了机组轴系的扭转强度安全系数,影响机组安全可靠运行。

汽轮发电机组轴系振动检测方案二零一八年四月11. 轴系结构概述55MW汽轮发电机组,主设备机组轴系设计如下:━━━━━━━▲━━━━━▲━━━━━━━━━━━▲▲│←--- 4800 --→│←--2085-→│←-----5900 ----------→│#1 #2 #3 #4轴系设计临界转速:汽机一阶:1952 r/min汽机二阶:>3791 r/min发电机一阶:1645 r/min发电机二阶:>3972 r/min2. 振动检测内容2.1 升速至工作转速过程2.1.1冲转前确认振动测试系统处于完好状态(关键点:测试前对振动测试系统进行接线检查,原始记录上有检查人和项目负责人签字)和已制定好振动工况记录表格,记录参数至少包括:时间、转速、负荷、蒸汽温度、压力、凝汽器排汽温度、真空、润滑油、密封油温度及压力、支持轴承、推力轴承金属温度及回油温度温度、汽轮机热膨胀、差胀、轴向位移、汽轮机各部分金属温度及高中压缸上下温差等。

2.1.2冲转前确认机组振动保护投入,记录各轴振动测量通道间隙电压值。

2.1.3冲转前核实高中压转子弯曲指示器数值与初始值之差不大于0.03mm,否则禁止冲转。

2.1.4挂闸冲转,在150~200r/min时测定各轴振动静态偏摆量,转速至500r/min时作短暂停留,进行摩擦检查,倾听汽轮机内部动静部分、轴封、轴承内部、发电机及励磁机内部是否有异常声音,情况正常方可继续升速。

2.1.5机组升速至1350r/min作中速暖机,升速中各轴承座振动应小于30μm,如轴承座振动加大到50μm,应降速分析原因或进行处理,非临界转速下轴承座振动大于80μm或轴振动大于254μm,必须打闸停机。

2.1.6机组升速至2300r/min作高速暖机,升速中先后要通过发电机一阶、汽轮机转子一阶临界转速,临界转速下轴承座振动不得大于100μm、轴振动不得大于254μm,升速中非临界转速下振动控制值同4.1.5条。