失效模式与影响分析(fmea)记录

- 格式:doc

- 大小:29.00 KB

- 文档页数:2

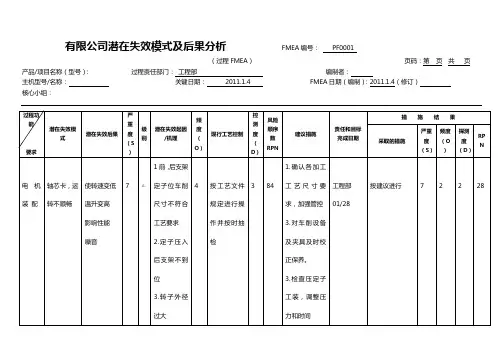

有限公司潜在失效模式及后果分析FMEA编号:PF0001

(过程FMEA)页码:第页共页产品/项目名称(型号):过程责任部门:工程部编制者:

主机型号/名称:关键日期:2011.1.4 FMEA日期(编制):2011.1.4(修订)

核心小组:

有限公司潜在失效模式及后果分析FMEA编号:PF0001

(过程FMEA)页码:第页共页产品/项目名称(型号):过程责任部门:工程部编制者:

主机型号/名称:关键日期:2011.1.4 FMEA日期(编制):2011.1.4(修订)

核心小组:

有限公司潜在失效模式及后果分析FMEA编号:PF0001

(过程FMEA)页码:第页共页产品/项目名称(型号):过程责任部门:工程部编制者:

主机型号/名称:关键日期:2011.1.4 FMEA日期(编制):2011.1.4(修订)

核心小组:

有限公司潜在失效模式及后果分析FMEA编号:PF0001

(过程FMEA)页码:第页共页产品/项目名称(型号):过程责任部门:工程部编制者:

主机型号/名称:关键日期:2011.1.4 FMEA日期(编制):2011.1.4(修订)

核心小组:。

失效模式和影响效果分析

失效模式和影响效果分析(Failure Mode and Effects Analysis, FMEA) 是一种系统性的方法,用于识别和评估系统、产品或过程中的潜在失效模式及其对系统性能和用户影响的潜在效果。

该方法常被应用于各种工业领域,以提前识别和解决潜在的问题,降低风险和提高质量。

FMEA的步骤包括:

1.确定分析范围:确定分析的系统、产品或过程,明确要进

行FMEA分析的对象。

2.列举失效模式:对系统、产品或过程进行逐个分析,识别

可能出现的失效模式,并记录下来。

3.确定失效原因:对每个失效模式,分析其可能的失效原因,

考虑各种因素,如设计、制造、人为操作等。

4.评估失效影响:对每个失效模式,评估其对系统性能和用

户的潜在影响,包括安全、可靠性、可用性、维修性等方

面。

5.确定风险严重性:根据失效影响和概率评估,对每个失效

模式确定其风险严重性,通常使用风险优先数(Risk

Priority Number, RPN) 进行评估。

6.提出改进措施:针对风险严重性较高的失效模式,制定相

应的改进措施,降低风险和提高系统性能。

7.实施改进措施:将制定的改进措施付诸实施,并监控其效

果。

FMEA的主要目的是通过识别潜在失效模式和潜在影响,制定预防和纠正措施,降低风险,提高系统的可靠性和性能。

这项分析可以在产品或过程的设计、开发、评估和实施阶段进行,以确保系统的质量和安全,并减少不良事件的发生。

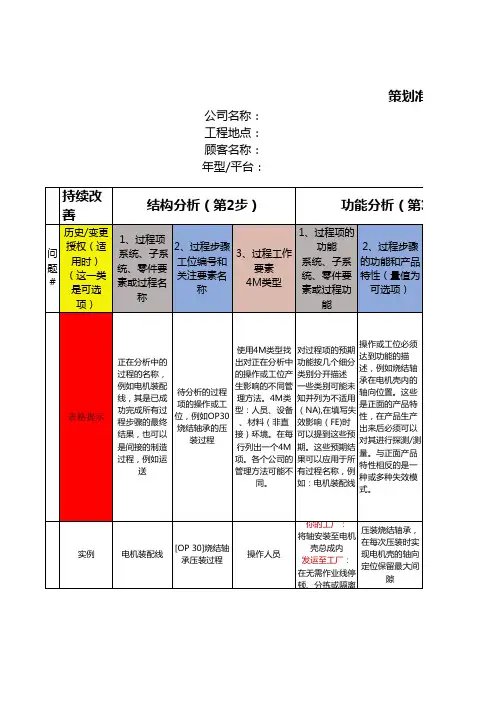

可编辑修改精选全文完整版FM E A 失效模式及后果分析手册FMEA (Failue Mode &Effect Analgsis ) Failue :失效、失败、不良 Mode :模式Effect :后果、效应、影响 Analgsis :分析一、FMEA 思维逻辑方法:D ’FMEA —→分析着重点BOM 表的零件及组装件P ’FMEA —→分析着重点OPC/AC 的零件加工及组装的工艺流程PRN 高风险优先系数 重点管理原则控制重点少数,不重要大多数列为次要管理 轻重缓急,事半功倍类比量产品(模块化) 工艺流程 过程参数/工艺条件 质量特性类比量产品 质量不良履历失败经验产品病历卡预设未来新产品投产后可能/潜在的会出现类似的不良事前 分析原因 整改措施(鱼刺图)先期产品质量策划结果控制计划(欧美) QC 工程表(台/日)新产品投产施工的要求监视和测量(首中末件检查)开发新产品例:有20项不良,前3项不良占70%,对策能解决50%的不良,70%*50%=35%后17项不良占30%,对策能解决100%的不良,30%*100%=30%①质量管理AC 柏拉图分析②物料管理MC 物料ABC法避免待料停工目的降低库存量的成本二、在何种情况下应进行FMEA分析:新产品开发阶段1、RP N≥1002、严重度/发生度/难检度(任一项)≥7;3、严重度≥7,发生度≥3;4、发生度≥5,难检度≥4量产阶段秉持持续改善的精神三、FMEA建立与更新时机1、新产品开发时;2、设计变更时(材质变更,BOM变更);3、工程变更;4、检验方法变更(检验设备/项目/频度)5、定期审查更新(建议每季度修订,至少也要每半年)四、FMEA分析表作成说明35%>30%重效果大,轻效果小活性化文件随时更新有效版本的识别(以修订日期)1、增加零件编号与名称:与BOM 表一致(D ’FMEA 分析,着眼在构成零件及组装件);2、增加工序编号与名称:与OPC/AC 表一致(P ’FMEA 分析,着眼在加工与组装工艺流程,D ’FMEA 可省略)3、功能与要求:已含外观、颜色、尺寸及ES TEST 功能质量要求;4、潜在失效模式:类比量产品质量不良履历(历史档)→产量履历→失效分析累积5、潜在失效效应(后果):万一不良时会造成的后果,如影响安全性/功能性/一般性,必须站在广义的客户中思考,包含: ● 下工程● 直接客户:下购销合同者/客户:如代理商 ● 最终客户:user/消费者6、严重度:参照对照表予以评估,复合型≥7;功能性4~6;一般性<4;7、分类(等级)class :与CC/SC 管制特性计划清单一致,包含符号识别,如FORD ▽,通用,依客户指定或本司对等的符合标注。

失效模式及影響分析(FMEA)1.定義:1) 英文 Failure Mode and Effects Analysis, 縮寫FMEA。

是一種由下而上的歸納式系統分析或流程分析方法,用來評估潛在性的錯誤。

包含找出什麼會造成錯誤,以及會發生錯誤的方法﹝失效模式﹞,決定每個失效模式對系統的影響。

根據經驗分析産品設計與生産工藝中存在的弱點和可能産生的缺陷公及這些缺陷産生的後果與風險,在決策過程中採取措施加以清除。

3) 分爲設計失效模式分析過程失效分析.過程FMEA是以工藝過程的每道工序爲分析物件; 設計FMEA是以系統或零部件爲分析物件;因此FMEA分析要從系統組成零件列表中或加工工藝流程事確定産品設計專案或過程專案.基本思路:劃分分析物件,確定每一物件的分析內容,研究分析結果及處理措施,製作FMEA分析表;4) FMEA流程分析流程缺陷的名稱潛在失效的後果建議糾正措施想象中可能産生的缺陷失效嚴重度評估缺陷被發現的概率缺陷産生的頻度缺陷産生的原因二.FMEA的分類1) 設計FMEA是由設計主管工程師/4組在設計早期彩的一種分析技術,用來在最大範圍內保證已充分地考慮到和指明各種潛在的失效模式及其相關的起因和理,評估最後的産品以及每個與之相關的系統,系統和零部件,以最嚴密的形式總結了設計思想.2) 在設計階段使用FMEA時常用:a. 有助於對設計要求的評估及對設計方案的相互權衡;b. 建立一套改進設計和開發試驗的優先控制系統;c. 爲推薦和跟蹤低風險的措施提供一個公開的的討論形式;d. 爲將來分析研究現場情況,評價設計時的更改及開發更先進的設計,提供參考;e. 有助於對製造和裝配要求的最初設計;f. 提高在設計開發過程中已考慮潛在失效及其對系統和産品使用影響的可能性;g. 對制定全面,有效的設計試驗計劃和開發專案提供更多資訊;3) 過程FMEA由製造主管工程師/小組,採用的分析技術,用在最大範圍內,保證充分地考慮到並指明失效模式及其相關的後果起因/機理,以最嚴密的形式總工程師結了工藝過程設計的設計思想,與一個工程師在任何製造過程中經常經歷的思維過程是一致的.過程FMEA假設設計的産品會滿足設計要求,它們的影響及避免措施由設計FMEA來解決.主要考慮與製造計劃的製造廠裝配過程有關的産品設計參數,以便最大限度地保證産品能滿足顧客要求和期望.3.FMEA的意義爲設計:生産、質保部門提供共用的資訊資源也爲同類産品的設計提供資料。

风险分析的失效模式和后果分析(FMEA)法

失效模式和后果分析(Failure Modes and Effects Analysis)在

风险评价中占重要地位,是一种非常有用的方法,主要用于预防失效。

但在试验、测试和使用中又是一种有效的诊断工具。

欧洲联合体ISO 9004质量标准将其视为确保产品设计和制造质量的有效工具。

它如果

与失效后果严重程度分析( Failure Modes,Effects and

Criticality Analysis,FMECA)联合起来,应用范围更广泛。

失效模式和后果分析是一种归纳法。

应详细分析系统中每个部件

的每个可能故障模式或异常操作模式,并推断它对于整个系统的影响、可能产生的后果以及如何才能避免或减少损失。

其分析步骤大致如下:

①确定分析对象系统;

②分析元件的故障类型和原因;

③研究故障类型的后果;

④填写FMEA表格;

⑤定量风险评估。

这种分析方法的特点是从部件的故障中逐个分析原因、影响及应

采取的对策措施。

FMEA可用在整个系统的任何一级(从航天飞机到设

备的零部件),常用于分析某些复杂的关键设备。

失效模式与影响分析FMEAFMEA由三个主要的组成部分构成:失效模式、影响和严重程度分析。

失效模式是指系统、设备或流程可能发生的失败形式。

影响是指错误发生时对整个系统、设备或流程的可能影响。

严重程度分析是根据影响的严重程度对失效模式进行分类。

FMEA最早在汽车工业中被广泛应用,用于识别汽车零部件可能存在的故障模式及其对整车质量和安全的潜在影响。

但是,现在FMEA已被扩展应用于许多其他领域,如航空航天、医疗器械、医疗保健、电子和食品行业等。

FMEA主要涉及以下几个步骤:1.选择系统、设备或流程:首先,确定要进行FMEA分析的系统、设备或流程。

2.建立团队:组建一个多学科团队,包括工程师、技术人员和相关利益相关者,以确保全面的分析。

3.定义失效模式:识别系统、设备或流程可能出现的失效模式。

通过考虑过去的故障记录、供应商数据和先前的经验来帮助识别潜在模式。

4.评估影响:对每种失效模式进行评估,包括可能的影响,如安全、质量、操作和环境影响。

可以使用定量评估工具,如风险矩阵或风险曲线图等。

5.确定严重程度:将各个失效模式的影响与严重程度进行关联,并对其进行分类。

通常使用1到10的评估等级来表示严重程度。

6.识别根本原因:对每个潜在失效模式进行根本原因分析,以确定导致该失效模式发生的主要因素。

7.制定改进计划:为每个识别的失效模式制定改进计划,以降低潜在的影响。

这包括预防、检测和纠正措施,以减少潜在的失效模式和影响。

8.实施改进措施:根据制定的改进计划,实施相应的措施,并监控其有效性。

FMEA的主要优点是它能够提前发现潜在的问题和风险,并采取相应措施来减少故障和损失。

通过使用FMEA,可以降低系统、设备或流程的故障率,提高可靠性和可用性,并提高整体质量。

然而,FMEA也存在一些局限性。

首先,它依赖于可靠的数据和信息来进行分析,如果数据不全或不准确,可能会导致分析的不准确。

其次,FMEA是一个复杂的过程,需要专业知识和经验,如果团队成员缺乏相关知识和经验,可能无法准确分析和评估。

1.0目的利用失效模式与效应分析让FMEA小组在初期分析每•个相关系统、组装和零件及确认潜在失效模式和相关原因以降低设计过程失效风险.2.0适用范圉本公司所有汽车件五金系列新产品及新工艺均适用。

注:非汽车件产品不强制要求执行该程序.3.0权责FMEA小组负责FMEA运作.4.0定义4.1 FMEA:利用工程去分析产品零、组件可能失效的模式及原因,研究失效的模式对系统可能产生的影响及严重程度:4. 2失效4. 2.1在规定条件下(环境、操作、时间等)不能完成既定功能;4. 2. 2在规定条件卜.,产品参数值不能维持在规定的上卜限之间。

4. 2. 3产品在工作范围内,导致零组件如性能失效、重金属超标等正常规范以外之异常现象均属之。

4.3系统:此处专指FMEA之对象物,或为零件之某部位、或为零件、或为组合、或为总成、或为机构…。

4.3.1子系统:系统之构成件,如零件之对组合,组合之对总成等,为上游工程(前制程)状态。

5.0作业内容5.1失效模式与效应分析不是依靠制程管制来克服,是用现有技术或考虑制造及组装过程的限制来减少设计上潜在的问题,如:5.1.1需要的工艺流程图:5.1.2组装的空间或要求的工具:5. 1.3产品材料的限制:5.L 4制程能力或效能。

5.2FMEA 编号:6. 2.1填入FMEA文件编号以便可以追踪使用:7. 2. 2 FMEA表编号,依产品编订.8.3型别:填入要分析设计产品型别.5.4FMEA日期:填入最初FMEA被完成日期,和最新被修订日期。

5.5关键日期:填入FMEA计划完成的日期。

该日期不能超过开始计划生产日期。

5.6项目N0:以流水号厂99方式编入。

同一项目再细分时允许以“一”(允号)方式编号,例4T, 4-2, 4-3。

5.7部位(构成部品)名称:填入被分析之构成部品或工程名称,使用之名词应和预定发行之工程规格上所显示的相符.5. 8机能:尽可能简洁地依设计意图填入被分析部位的机能。

失效模式与效应分析(failure modes and effects analysis, FMEA)又名:潜在失效模式与效应分析(potential failure modes and effects analysis),失效模式、影响与危害性分析(failure modes,effects,and criticality analysis,FMECA)概述失效模式与效应分析( FMEA)是一步步地识别在设计、生产或装配过程以及最终产品和服务中所有可能失效的一种方法。

“失效模式”意思是可能产生某些失效的方式或模式。

失效是任何的错误或者缺陷,尤其是那些影响顾客的、潜在的或实际的。

“效应分析”指的是研究这些失效的后果或效应。

这些失效按照他们结果的严重性、发生的频率以及被检测到的容易度优先排序。

FMEA的目的是从有最高的、优先级的开始来采取行动消除或者减少失效。

FMEA通常把当前有关失效的知识以及所采取的行动文档化,用于持续的改进。

FMEA用于设计中预防失效的发生,之后又用于正在进行的过程操作中的控制。

理想地说,FMFA开始于产品的概念设计阶段,贯穿于产品或服务的整个生命期中。

FMEA在19世纪40年代最早被应用于美国的军队中,然后在航空和自动化行业得到进一步的发展应用。

一些行业已经把FMEA的标准正规化,下面是一个综述。

在采取F'MEA过程之前,需通过其他的参考资料和培训,从而学习更多关于组织和行业的标准和具体的方法。

适用场合·当一个产品或服务正在被设计或者重复设计时,在QFD之后或者在设计完成之后;·当以全新的方式应用现有的过程、产品或服务时;·在形成新的或改进过程的控制方法以前;·当对现有的过程、产品或服务计划改进的时候;·当分析现有的过程、产品或者服务失效原因时;·贯穿于过程、产品或者服务的生命期中定期进行检查。

实施步骤这只是一个大概的过程,具体的细节则随着组织或行业的标准而有所变化。