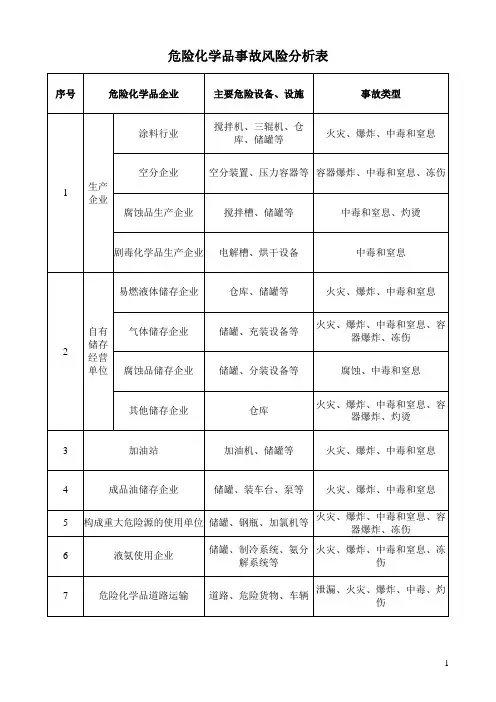

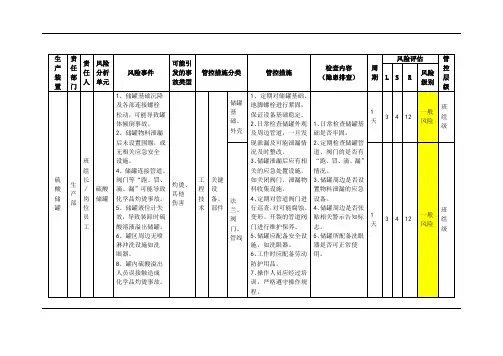

储罐制作危险源分析表

- 格式:xls

- 大小:23.00 KB

- 文档页数:1

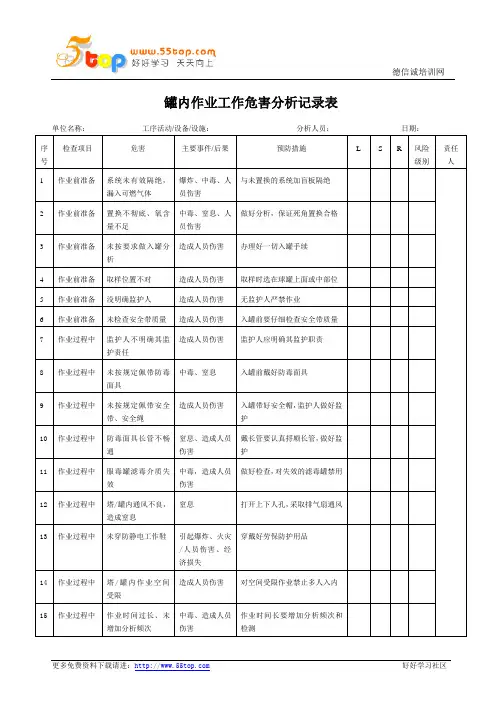

罐内作业工作危害分析记录表单位名称:工序活动/设备/设施:分析人员:日期:序号检查项目危害主要事件/后果预防措施L S R 风险级别责任人1 作业前准备系统未有效隔绝,漏入可燃气体爆炸、中毒、人员伤害与未置换的系统加盲板隔绝2 作业前准备置换不彻底、氧含量不足中毒、窒息、人员伤害做好分析,保证死角置换合格3 作业前准备未按要求做入罐分析造成人员伤害办理好一切入罐手续4 作业前准备取样位置不对造成人员伤害取样时选在球罐上面或中部位5 作业前准备没明确监护人造成人员伤害无监护人严禁作业6 作业前准备未检查安全带质量造成人员伤害入罐前要仔细检查安全带质量7 作业过程中监护人不明确其监护责任造成人员伤害监护人应明确其监护职责8 作业过程中未按规定佩带防毒面具中毒、窒息入罐前戴好防毒面具9 作业过程中未按规定佩带安全带、安全绳造成人员伤害入罐带好安全帽,监护人做好监护10 作业过程中防毒面具长管不畅通窒息、造成人员伤害戴长管要认真捋顺长管,做好监护11 作业过程中服毒罐滤毒介质失效中毒,造成人员伤害做好检查,对失效的滤毒罐禁用12 作业过程中塔/罐内通风不良,造成窒息窒息打开上下人孔,采取排气扇通风13 作业过程中未穿防静电工作鞋引起爆炸、火灾/人员伤害、经济损失穿戴好劳保防护用品14 作业过程中塔/罐内作业空间受限造成人员伤害对空间受限作业禁止多人入内15 作业过程中作业时间过长、未增加分析频次中毒、造成人员伤害作业时间长要增加分析频次和检测16 作业过程中违章指挥/作业事故/人员伤害财产损失严查违章违纪现象17 作业过程中有毒可燃气体串入罐内中毒,造成人员伤害加强检查/分析18 作业过程中栅板塌陷摔伤、造成人员伤害上层存有填料,严禁下部入内19 作业过程中罐内照明电压大于36伏爆炸、人员伤害要求照明电压低于36伏20 作业过程中未按规定安装排气扇爆炸、人员伤害对通风不良的设备需加排气扇21 作业过程中停留期间焊割用具泄漏爆炸、人员伤害停留期间焊割用具要放在塔/罐外备注:危险等级I、轻微或可忽略的风险Ⅱ、可接受风险;Ⅲ、中等风险;Ⅳ、重大风险;V巨大风险受限空间安全作业证申请单位申请人作业级别作业证编号受限空间所在单位受限空间名称原有介质名称作业内容作业时间自年月日时分始至年月日时分止作业单位现场负责人监护人员姓名工种作业人员姓名涉及的其它特殊作业安全教育人分析分析项目有毒介质可燃气体氧含量时间部位分析人分析数据危害辨识序号安全措施选项确认人1 对进入受限空间危险性进行分析2 所有与受限空间联系的阀门、管线加盲板隔离,列出盲板清单,落实了盲板抽堵负责人3 设备经过置换、吹扫、蒸煮4设备打开通风孔进行自然通风,温度适宜人员作业;必要时采用强制通风或佩戴隔离正压防护面具,不得用通氧气或富氧空气的方法补充氧5 相关设备进行处理,带搅拌机的设备已切断电源,电源开关处加锁或挂“禁止合闸”标志牌,设专人监护6 检查受限空间内部已具备作业条件,作业是(无需要/已采用)防爆工具7 检查受限空间进出口通道,无阻碍人员进出的障碍物8 分析盛装过可燃有毒液体、气体的受限空间内可燃、有毒有害气体含量9 作业人员、监护人员清楚受限空间内存在的危险有害因素,明确作业风险,如内部附件、集渣坑等10 作业监护措施:消防器材()、救生绳()、救生三脚架()、气防装备()11 其它安全措施:编制人:申请单位意见设备(工程)部门意见签字:年月日时分签字:年月日时分生产(技术)部门意见签字:年月日时分安全管理部门意见签字:年月日时分审批人意见签字:年月日时分作业前,岗位当班班长验票签字:年月日时分完工验收完工时间:年月日时分动火所在单位签字:动火单位:签字:。

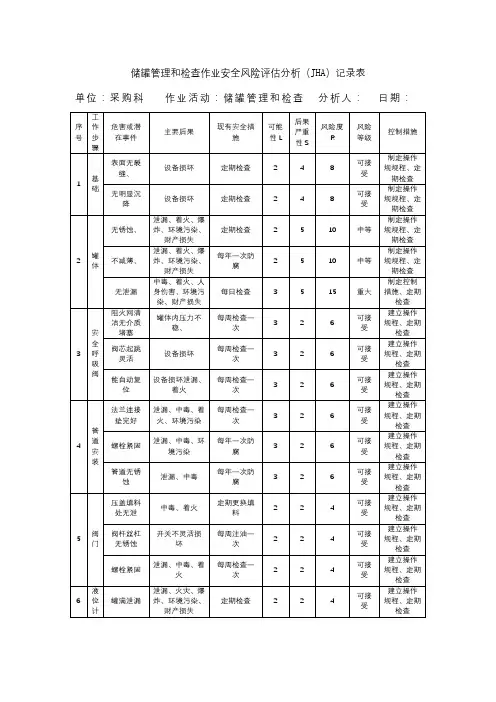

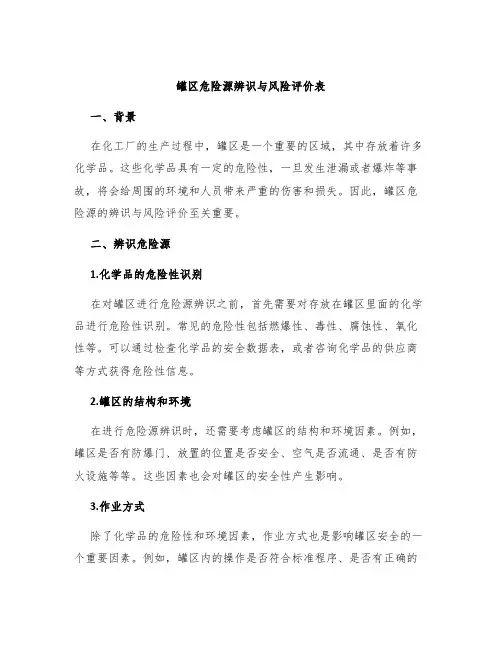

罐区危险源辨识与风险评价表一、背景在化工厂的生产过程中,罐区是一个重要的区域,其中存放着许多化学品。

这些化学品具有一定的危险性,一旦发生泄漏或者爆炸等事故,将会给周围的环境和人员带来严重的伤害和损失。

因此,罐区危险源的辨识与风险评价至关重要。

二、辨识危险源1.化学品的危险性识别在对罐区进行危险源辨识之前,首先需要对存放在罐区里面的化学品进行危险性识别。

常见的危险性包括燃爆性、毒性、腐蚀性、氧化性等。

可以通过检查化学品的安全数据表,或者咨询化学品的供应商等方式获得危险性信息。

2.罐区的结构和环境在进行危险源辨识时,还需要考虑罐区的结构和环境因素。

例如,罐区是否有防爆门、放置的位置是否安全、空气是否流通、是否有防火设施等等。

这些因素也会对罐区的安全性产生影响。

3.作业方式除了化学品的危险性和环境因素,作业方式也是影响罐区安全的一个重要因素。

例如,罐区内的操作是否符合标准程序、是否有正确的PPE、是否有足够的工作人员等等。

这些因素也会对罐区的危险源产生影响。

三、风险评价在危险源辨识的基础上,还需要对罐区的风险进行评价。

风险评价的目的是识别罐区存在何种危险以及其可能造成的后果,以及采取措施降低风险的必要性。

下面是罐区风险评价表:危险源名称危险源描述可能导致的事故具体评价项风险等级建议控制措施•危险源名称:描述罐区内可能导致风险的源头。

•危险源描述:对相应的危险源进行描述。

•可能导致的事故:对如果危险发生罐区可能会发生的事情进行描述。

•具体评价项:对危险进行风险评价的具体项目,包括概率、影响程度、风险等级等。

•风险等级:对罐区面临的风险等级进行评价,根据评估结果进行划分。

•建议控制措施:对如何降低罐区风险的建议。

四、结论通过对罐区的危险源进行辨识和风险评价,可以识别出可能导致事故的源头、事故的后果及其发生的概率,以及如何降低罐区风险。

这些评估结果为罐区安全管理提供了指导,有助于制定有效的管理计划和采取相应的控制措施,提高罐区的安全性。

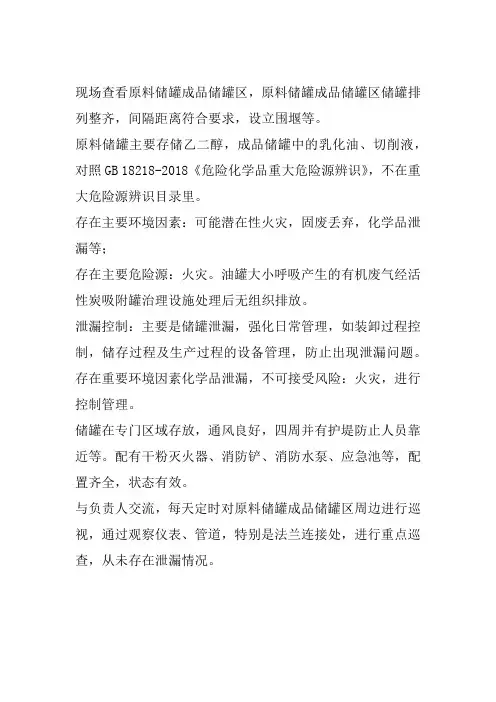

现场查看原料储罐成品储罐区,原料储罐成品储罐区储罐排列整齐,间隔距离符合要求,设立围堰等。

原料储罐主要存储乙二醇,成品储罐中的乳化油、切削液,对照GB 18218-2018《危险化学品重大危险源辨识》,不在重大危险源辨识目录里。

存在主要环境因素:可能潜在性火灾,固废丢弃,化学品泄漏等;

存在主要危险源:火灾。

油罐大小呼吸产生的有机废气经活性炭吸附罐治理设施处理后无组织排放。

泄漏控制:主要是储罐泄漏,强化日常管理,如装卸过程控制,储存过程及生产过程的设备管理,防止出现泄漏问题。

存在重要环境因素化学品泄漏,不可接受风险:火灾,进行控制管理。

储罐在专门区域存放,通风良好,四周并有护堤防止人员靠近等。

配有干粉灭火器、消防铲、消防水泵、应急池等,配置齐全,状态有效。

与负责人交流,每天定时对原料储罐成品储罐区周边进行巡视,通过观察仪表、管道,特别是法兰连接处,进行重点巡查,从未存在泄漏情况。

![[整理]化水酸碱贮罐重大危险源表](https://uimg.taocdn.com/60f61b7149d7c1c708a1284ac850ad02de8007f8.webp)

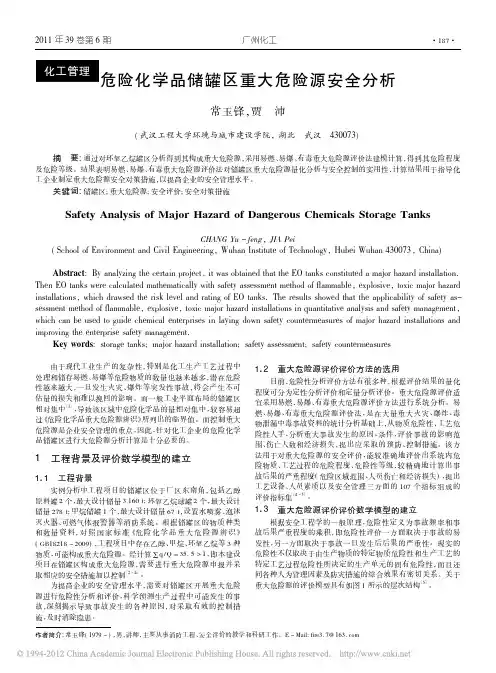

表2-1:贮罐区(化水酸罐)基本特征表填表人:王卫兵联系电话:7012479 填表日期:表2-1:贮罐区(化水碱罐)基本特征表填表人:王卫兵联系电话:7012479 填表日期:表3:重大危险源周边环境基本情况表填表人:王卫兵联系电话:7012479 填表日期:2012年安徽省普通高校对口招收中等职业学校毕业考试语文试题(本卷满分150分,时间120分钟)一.语言文学知识与语言表达(共11小题,每小题3分,计33分)1.下列句子中加点字的注音,正确的一项是( )A.殷(yān)红的鲜血滴落在泥土上。

B.她梦想到盛(shèng)在名贵盘碟里的佳肴。

C.第二步工作叫掐丝,就是拿扁铜丝粘(nián)在铜胎表面上。

D.仿佛远处高楼上渺茫的歌声似(sì)的。

2.下列句子没有错别字的一项是( )A.得知我还必需回渡假村,她楞住了。

B.住宅的寒伧,墙壁的暗淡,家俱的破旧,衣料的粗陋,都使她苦恼。

C.归来时带着几份鹊跃的心情,一跳一跳就跳过了那些山坡。

D.丈夫从实验室回来时,孩子们已经做完功课睡觉了。

3.对下列词语中加点字的解释,不正确的一项是( )A.累世(累:连续)勤能补拙(拙:笨)B.睿智(睿:锋利)越俎代庖(庖:厨房)C.绵亘(亘:延续不断)扪心自问(扪:摸)D.自诩(诩:夸耀)自惭形秽(秽:丑陋)4.下列句子成语使用恰当的一项是( )A.贵族老爸们养尊处优的生活场所已消失得杳无音信。

B.过去有些园名,可以望文生义,如梅园,它的特色是梅。

C.在孩子们的眼神里,我看到了他们的心悦诚服。

D.赚钱是每一个生意人众望所归的事。

5.下列句子没有语病的一项是( )A.人脑是一部最奇妙的机器,但它能和平结合,使人成为万物之灵。

B.好的立意,来源于作者对社会生活的用心提炼、体验、思考和观察。

C.母亲在非解释一下不足以平服别人的时候才这样说。

D.人物的塑造,要经过摊牌打磨的过程,才能创造出鲜活的形象。

储罐作业风险辨识表一、背景介绍储罐是能够横跨化工、石油、食品工业等众多领域的一种重要储存设备。

但是,储罐作业所带来的安全风险也是相当巨大的。

因此,在储罐作业之前就要进行详尽的风险辨识。

二、储罐作业常见风险在储罐作业过程中,会出现很多不同的安全风险,常见的风险包括:1.燃爆风险:对于气体和液化气等易燃易爆的储罐,如果在操作不当或者出现泄漏情况下,很容易引发燃爆事故。

2.窒息风险:储罐钢板均不透气,若自身进入容器内会导致氧气急速流失,容易窒息,这就是储罐作业容易出现的另一种重大安全风险。

3.溶剂风险:许多液态储罐中常含有各种危险化学品,工作过程中若不加以防范,操作人员可能会受到严重的化学毒性伤害。

4.缓慢侵蚀风险:许多枯萎或老旧的罐体由于内部已经容易被腐蚀,往往因此也有灭人的缓慢危险,一天并鱼。

三、风险辨识流程在进行风险辨识之前,必须充分了解储罐的工作特点、使用范围、操作流程等,并在此基础上基于以下步骤进行储罐作业风险辨识。

1.确定危险源根据公司的实际情况以及储罐的特性,确定储罐作业中可能涉及到的危险源,包括设备、物质、人员等。

2.分析风险对于可能出现的危险源,分析其潜在致危因素、影响后果,确定其风险等级,并将其分到相应的固有风险等级类别。

3.评价风险运用安全管理的评价方法,定量或半定量地对分析出的危险源进行风险评价,防止结论出现失误和遗漏情况。

4.制定防范措施基于风险辨识结果,制定针对不同风险等级的实际有效的防范措施。

确保操作人员能够正确使用相应安全装备,并且在逃生时可以做出正确的反应。

根据风险等级的高低着手确定措施的优先级。

5.监控风险为方便事故的救援和管理,储罐作业过程中必须运用同样科学严谨的安全协调和运行监控工具,以确保储罐作业过程中风险得到视察和预警。

四、总结储罐作业风险辨识表的建立可以有效减少储罐作业安全风险,保障作业人员的安全,以提高公司生产效率,保障经济效益为根本原因。

文中所介绍的风险辨识流程可根据公司实际情况进行适度修改,力求制定出更为合理的储罐作业风险辨识表,最大限度地确保储罐作业的安全性。

液氮储罐作业作业活动液氮卸车液氮泄漏冻伤冻伤低风险液氮储罐作业作业活动液氮卸车液氮泄漏冻伤冻伤低风险液氮储罐作业作业活动液氮卸车液氮泄漏冻伤冻伤低风险液氮储罐作业作业活动液氮卸车液氮泄漏窒息中毒和窒息一般风险液氮储罐作业作业活动液氮卸车槽车超压爆炸容器爆炸一般风险液氮储罐作业作业活动液氮卸车槽车超压爆炸容器爆炸一般风险液氮储罐作业作业活动液氮气化蒸发器超压爆炸容器爆炸一般风险液氮储罐作业作业活动液氮气化蒸发器超压爆炸容器爆炸一般风险液氮储罐作业作业活动液氮气化蒸发器超压爆炸容器爆炸一般风险液氮储罐作业作业活动液氮气化蒸发器超压窒息中毒和窒息一般风险液氮储罐作业作业活动液氮储存储罐超压爆炸容器爆炸一般风险液氮储罐作业作业活动液氮储存储罐超压爆炸容器爆炸一般风险液氮储罐作业作业活动液氮储存储罐超压爆炸容器爆炸一般风险液氮储罐作业作业活动液氮储存储罐超压窒息中毒和窒息一般风险液氮储罐作业作业活动运输车辆车辆未有效避让行人撞击/碰撞车辆伤害低风险液氮储罐作业作业活动运输车辆车辆未有效避让行人撞击/碰撞车辆伤害低风险液氮储罐作业作业活动运输车辆车辆未有效避让行人撞击/碰撞车辆伤害低风险液氮储罐作业作业活动运输车辆车辆未有效避让行人撞击/碰撞车辆伤害低风险液氮储罐作业作业活动运输车辆车辆相撞撞击/碰撞车辆伤害一般风险液氮储罐作业作业活动运输车辆车辆相撞撞击/碰撞车辆伤害一般风险液氮储罐作业作业活动运输车辆车辆相撞撞击/碰撞车辆伤害一般风险液氮储罐作业作业活动运输车辆车辆相撞撞击/碰撞车辆伤害一般风险液氮储罐作业作业活动运输车辆撞击障碍物撞击/碰撞车辆伤害一般风险液氮储罐作业作业活动运输车辆撞击障碍物撞击/碰撞车辆伤害一般风险液氮储罐作业作业活动运输车辆撞击障碍物撞击/碰撞车辆伤害一般风险液氮储罐作业作业活动运输车辆撞击障碍物撞击/碰撞车辆伤害一般风险液氮储罐作业作业活动运输车辆撞击障碍物撞击/碰撞车辆伤害一般风险液氮储罐作业作业活动液氮储存储罐超压爆炸容器爆炸一般风险液氮储罐作业作业活动液氮储存储罐超压爆炸容器爆炸一般风险度过快。