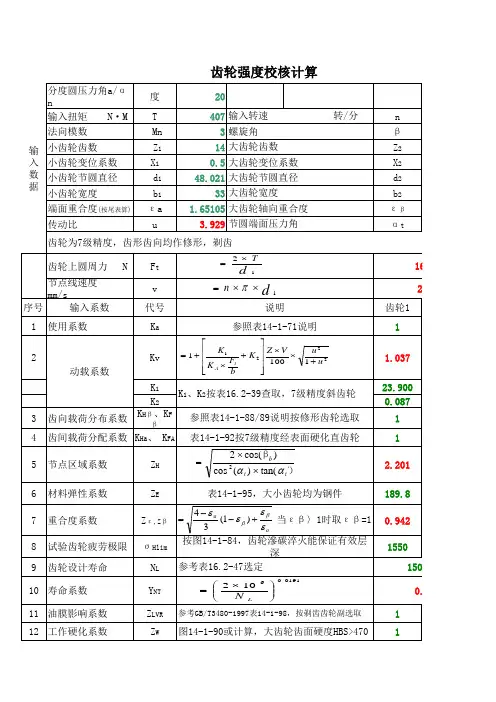

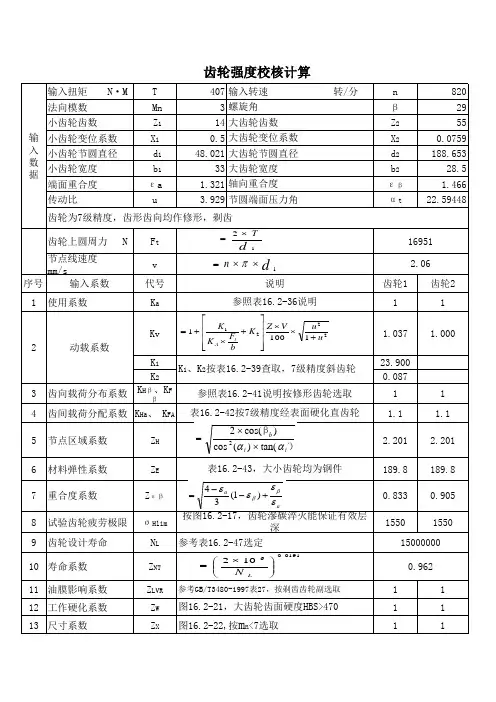

齿轮强度校核(已验证)

- 格式:xls

- 大小:87.00 KB

- 文档页数:2

齿轮强度校核的新方法(图文)论文导读:使用有限元分析软件ANSYS对齿轮进行强度分析,可对齿轮的强度设计提供可靠的根据,实现变速器齿轮的计算机辅助设计,能够加快设计进程、缩短研制周期、提高设计质量。

本文应用了APDL,即ANSYS参数化设计语言(ANSYSParametricDesignLanguage),设计直齿圆柱齿轮模块与应用ANSYS有限元软件进行有限元分析方面,做一些初步的探索。

关键词:ANSYS,直齿圆柱齿轮,接触应力,齿根弯曲应力0引言齿轮作为在机械结构中经常用到的重要的传动零件,其强度直接影响到整个机械结构的工作性能与寿命,然而在传统齿轮设计中,齿轮的强度校核过程与设计过程要紧是通过人工设计完成,计算繁琐,设计周期长且难以实现优化设计。

本文使用有限元分析法对渐开线标准圆柱直齿轮进行接触应力与齿根弯曲应力进行分析计算。

同时在有限元分析中,对AYSYS[1]软件进行二次开发,即应用了APDL[2]语言,自动实现了齿轮的参数精确建模,自习惯网格划分与有限元强度分析。

最后与传统经典方法进行了对比分析,证明了本方法的准确性。

具有实际操作性与推广价值。

论文发表。

1.齿轮强度分析的基本要求在机械专业中,减速机是要紧的重要的传动机构,而齿轮传动是其中最常见的实现方式。

论文发表。

因此齿轮零件的设计就显得尤为重要。

其中齿轮应力强度校核是齿轮结构设计的前提,只有相互啮合的齿轮通过了接触与弯曲强度校核计算,才能进行齿轮结构设计。

当然相互啮合的齿轮种类十分繁杂。

这里我们为方便起见,只考虑渐开线标准圆柱直齿轮的问题。

传统的应力强度校核计算十分烦琐,需要查阅机械设计手册中大量的数据(包含图形与图表)。

而传动机构中往往是多对齿轮啮合,其中有一对不符合要求,整个计算就得重来,耗费了设计者大量的精力。

因此借助计算机及相应软件完成对齿轮的优化设计十分必要。

使用有限元分析软件ANSYS对齿轮进行强度分析,可对齿轮的强度设计提供可靠的根据,实现变速器齿轮的计算机辅助设计,能够加快设计进程、缩短研制周期、提高设计质量。

齿轮设计校核齿轮作为机械传动的基础部件之一,在工业生产领域中应用广泛。

然而,由于工作条件的不同,齿轮的类型、尺寸及负载等参数不尽相同,因此在齿轮的设计时需要进行严格的校核才能确保其在实际使用中的安全可靠性。

一、齿轮参数设计1、齿轮类型根据使用的具体条件和要求,可以选择不同的齿轮类型,如圆柱齿轮、锥齿轮、螺旋齿轮、斜齿轮等。

不同类型的齿轮具有不同的传动效率、负载能力、精度要求等特点,应根据实际需要进行选择。

2、齿轮尺寸齿轮的尺寸包括齿数、模数、齿轮宽度等参数。

这些参数的选取应考虑到齿轮的负载、转速等因素,以便使齿轮的数据计算精确,并满足使用要求。

3、齿轮材料齿轮的材料需要具有良好的强度、硬度、韧性、耐磨性等特性,以满足工作条件下的负载和磨损要求。

通常选择的材料有合金钢、低碳钢、不锈钢、铜合金等。

模数是齿轮设计的关键参数之一,它与齿轮的齿数、圆径有关。

在设计时,需要根据负载情况、转速、尺寸等因素计算出具体的模数值。

齿数计算是齿轮设计中重要的部分,它直接影响到齿轮的传动比、噪声、载荷分布等性能。

在计算中,应考虑到齿轮传动的要求,并保证齿轮的强度和使用寿命。

3、齿轮载荷计算齿轮设计中的负载计算是根据齿轮所受的载荷和转矩计算得出的。

在设计中,应考虑到齿轮所受的载荷和转矩的不同作用方式,以及齿轮在使用过程中所承受到的动、静载荷等因素。

齿轮精度计算是指齿轮的基本圆直径、齿距误差等参数的计算。

在设计中,应考虑到齿轮传动的要求,以及齿轮间的配合情况,选取合适的精度要求。

齿轮设计校核是指针对齿轮设计过程中的各项计算进行检验和验证。

在校核中需要考虑到齿轮所承受的负载、强度、精度、磨损等因素,确保齿轮的设计参数满足使用要求。

1、强度校核强度校核是指对齿轮材料的强度、载荷、应力等因素进行检验和验证,以确保齿轮的强度能够满足工作要求和使用寿命。

精度校核是指对齿轮的齿距误差、跳动等参数进行检验和验证,以确保齿轮的精度符合设计要求,并满足传动的精度要求。

齿轮齿条的设计计算与校核1. 引言齿轮齿条是一种常见的传动装置,广泛应用于机械设备中。

它们通过齿轮和齿条之间的啮合来传递运动和力量。

在设计齿轮齿条传动系统时,需要进行一系列的计算与校核,以确保其可靠性和性能满足要求。

本文将介绍齿轮齿条传动系统的设计计算与校核方法,包括齿轮参数的选择、传动比的计算、齿轮强度的校核等。

2. 齿轮参数的选择在设计齿轮齿条传动系统时,首先需要选择合适的齿轮参数。

齿轮参数包括模数、齿数、压力角等。

2.1 模数的选择模数是指齿轮齿条的齿数与圆直径之比。

模数的选择应根据齿轮传动的要求和可用的标准模数进行匹配。

一般情况下,应选择尽可能大的模数,以提高齿轮的强度和寿命。

2.2 齿数的选择齿数的选择主要考虑齿轮传动的传动比和齿轮的工作条件。

传动比是指齿轮输入轴的转速与输出轴的转速之比。

2.3 压力角的选择压力角是指齿轮齿条啮合面上法线与齿轮轴线之间的夹角。

压力角的选择应根据齿轮传动的要求和可用的标准压力角进行匹配。

一般情况下,应选择尽可能小的压力角,以减小齿轮齿条的侧向力和噪声。

3. 传动比的计算传动比是齿轮齿条传动系统中重要的性能指标之一,它影响着输出轴的转速和扭矩。

传动比的计算可以根据齿轮齿数的比值来确定。

4. 齿轮强度的校核齿轮强度是齿轮齿条传动系统设计中关键的校核指标之一,它决定了齿轮的承载能力和寿命。

齿轮强度的校核可以通过齿轮的材料强度和几何参数来确定。

4.1 齿轮模数的校核齿轮模数的校核可以通过计算齿轮的接触应力和弯曲应力来进行。

应保证齿轮的接触应力和弯曲应力不超过齿轮材料的强度极限。

4.2 齿轮齿数的校核齿轮齿数的校核可以通过计算齿轮的接触比和模数来进行。

应保证齿轮的接触比和模数满足设计要求。

4.3 齿轮强度的校核齿轮强度的校核可以通过计算齿轮的接触疲劳寿命来进行。

应保证齿轮的接触疲劳寿命不低于设计要求。

5. 结论齿轮齿条的设计计算与校核是确保齿轮齿条传动系统可靠性和性能的重要环节。

![标直齿圆柱齿轮强度校核计算[整理后]](https://uimg.taocdn.com/1780182d7cd184254b3535bf.webp)

内啮合齿轮设计校核

1. 齿轮强度校核,内啮合齿轮在工作时会受到一定的载荷,因此需要对齿轮的强度进行校核,以确保其能够承受工作载荷而不发生破坏。

强度校核通常包括对齿轮齿面和齿根进行受力分析,计算其承载能力,并与实际工作载荷进行比较。

2. 齿轮啮合传动效率校核,内啮合齿轮的传动效率直接影响其工作性能,因此需要对其传动效率进行校核。

传动效率校核包括考虑齿轮啮合时的摩擦损失、变形损失等因素,计算传动效率,并与设计要求进行比较。

3. 齿轮啮合稳定性校核,内啮合齿轮在工作时需保持良好的啮合稳定性,以确保传动平稳可靠。

啮合稳定性校核通常包括对齿轮啮合时的动力学特性进行分析,考虑齿轮啮合时的振动、噪声等因素,以确保其工作稳定性。

4. 齿轮材料选择校核,在进行内啮合齿轮设计校核时,还需要对齿轮所选材料进行校核,以确保其符合设计要求并能够满足工作条件。

材料选择校核通常包括考虑齿轮的强度、韧性、疲劳寿命等因素,以保证齿轮材料的合理性。

总之,内啮合齿轮设计校核是一个综合性的工作,需要从强度、传动效率、啮合稳定性和材料选择等多个方面进行全面考虑和计算,以确保内啮合齿轮的设计符合要求并能够正常工作。

齿轮传动机构设计及强度校核一、概述1.优点:传动效率高;工作可靠、寿命长;传动比准确;结构紧凑;功率和速度适用范围很广。

2.缺点:制造成本高;精度低时振动和噪声较大;不宜用于轴间距离较大的传动。

3.设计齿轮——设计确定齿轮的主要参数以及结构形式主要参数有:模数m、齿数z、螺旋角β以及齿宽b、中心距a、直径(分度圆、齿顶圆、齿根圆)、变位系数、力的大小。

齿轮类型:—外形及轴线:—根据装置形式:开式齿轮:齿轮完全外露,润滑条件差,易磨损,用于低速简易设备的传动中闭式齿轮:齿轮完全封闭,润滑条件好半开式齿轮有简单的防护罩—根据齿面硬度(hardness):硬度:金属抵抗其它更硬物体压入其表面的能力;硬度越高,耐磨性越好硬度检测方法:布氏硬度法(HBS)洛氏硬度法(HRC)软齿面齿面硬度≤350HBS 或≤38HRC硬齿面齿面硬度>350HBS或>38HRC二.齿轮传动的失效形式和设计准则齿轮传动的失效形式1)轮齿折断(Tooth breakage)疲劳折断齿根受弯曲应力-初始疲劳裂纹-裂纹不断扩展-轮齿折断2)过载折断短时过载或严重冲击,静强度不够全齿折断—齿宽较小的齿轮局部折断—斜齿轮或齿宽较大的直齿轮措施:增大模数(主要方法)、增大齿根过渡圆角半径、增加刚度(使载荷分布均匀)、采用合适的热处理(增加芯部的韧性)、提高齿面精度、正变位等。

备注:疲劳折断是闭式硬齿面的主要失效形式!疲劳折断产生机理:齿面受交变的接触应力-齿面受交变的接触应力-润滑油进入裂纹并产生挤压-表层金属剥落-麻点状凹坑注意:凹坑先出现在节线附近的齿根表面上,再向其它部位扩展;其形成与润滑油的存在密切相关;常发生于闭式软齿面(HBS≤350)传动中;开式传动中一般不会出现点蚀现象(磨损较快);措施:提高齿面硬度和质量、增大直径(主要方法)等。

3、齿面胶合产生机理:高速重载-摩擦热使油膜破裂-齿面金属直接接触并粘接-齿面相对滑动-较软齿面金属沿滑动方向被撕落。

齿轮校核

(一)轮齿的受力分析

进行齿轮的强度计算时,首先要知道齿轮上所受的力,这就需要对齿轮传动作受力分析。

当然,对齿轮传动进行力分析也是计算安装齿轮的轴及轴承时所必需的。

齿轮传动一般均加以润滑,啮合轮齿间的摩擦力通常很小,计算轮齿受力时,可不予考虑。

沿啮合线作用在齿面上的法向载荷Fn垂直于齿面,为了计算方便,将法向载荷Fn在节点P处分解为两个相互垂直的分力,即圆周力Ft 与径向力Fr, 。

由此得

Ft=2T1/d1 ;Fr=Fttanα ;Fn=Ft/cosα (a)

式中:T1—小齿轮传递的转矩,N·mm;

d1—小齿轮的节圆直径,对标准齿轮即为分度圆直径,mm;

α—啮合角,对标准齿轮,α=20°。

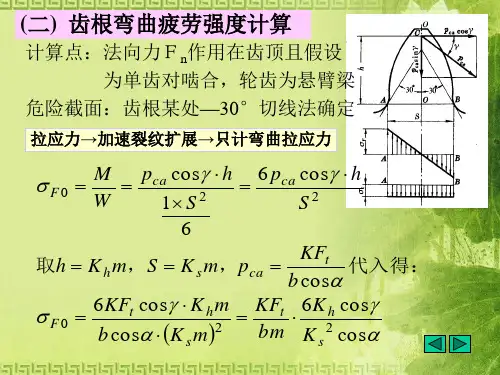

(二)齿根弯曲疲劳强度计算

轮齿在受载时,齿根所受的弯矩最大,因此齿根处的弯曲疲劳强度最弱。

当轮齿在齿顶处啮合时,处于双对齿啮合区,此时弯矩的力臂虽然最大,但力并不是最大,因此弯矩并不是最大。

根据分析,齿根所受的最大弯矩发生在轮齿啮合点位于单对齿啮合区最高点。

因此,齿根弯曲强度也应按载荷作用于单对齿啮合区最高点来计算。

由于这种算法比较复杂,通常只用于高精度的齿轮传动(如6级精度以上的齿轮传动)。

对于制造精度较低的齿轮传动(如7,8,9级精度),由于制造误差大,实际上多由在齿顶处啮合的轮齿分担较多的载荷,为便于计算,通常按全部载荷作用于齿顶来计算齿根的弯曲强度。

当然,采用这样的算法,齿轮的弯曲强度比较富余。

材料及热处理;选择小齿轮材料为磷青铜,牌号QSn6.5—0.1,硬度为280HBS , 大齿轮为SUS304,硬度为240HBS 精度等级选为8级精度为了保证原来设计的齿轮中心距235.5mm ,如所选的大小齿轮的中心距与现在中心距相差很大,则在安装的过程中会存在干涉。

则试选小齿轮的齿数Z1=31,按照传动比为1:4则大齿轮的齿数Z2=124,因为开式齿轮传动只需计算其齿根弯曲强度mA 的值因为圆柱直齿轮,所以其螺旋角=0,mA 的取12.6K 为载荷系数 K=(1.2~2) K 值取1.5 T1为步进电机的容许转矩 T1=37N.mFSY 为复合齿廓系数1866.473.142.2=⨯=∙=sa Fa FS Y Y Y1613.093151===d bd ψB 为有效齿宽15Z1为齿数,初选的齿数为Z1=31该材料为磷青铜,lim5.0F PE FP σσσ==3211FPd FSm n Z Y KT A m σψ≥a 268lim MP F =σ=2.24688.22.124.2)2.1~1.1(=⨯==n m m所以小齿轮的模数取m=3,Z1=31,大齿轮的模数取m=3,Z1=124其中心距()()mm5.23223124312a 21=⨯+=+=m z z该齿轮副复合现在设备的要求。

323211268311613.01866.4375.16.12⨯⨯⨯⨯⨯=≥FPd FSm n Z Y KT A m σψ根据重新校核的齿轮齿数和模数,确定齿轮的精度,主要是公法线的长度。

所谓公法线长度,是指齿轮千分尺跨过k 个尺所量得的齿廓间的法向距离。

在测量齿轮公法线长度时,要求测头的测量平面在齿轮分度圆附近与左、右齿廓相切,因此跨齿数k 不是任取得。

当齿形角α=20°,齿数为z 时,取5.09+=z k的整数(四舍五入)。

对于直齿圆柱齿轮,公法线长度的公称值W 可按下式计算ααπαs i n 2])5.0([c o s xm zinv k m W ++-=式中:m ————被测齿轮模数; α————齿形角; z —————齿数; k —————跨齿数; x —————变位系数。

齿轮强度校核02齿轮强度校核1(齿轮参数传递功率:600KW输入转速:25.68rpm 输出转速:6.0rpmZ1=25 M=36 42CrMoZ2=107 M=36 ZG35CrMo齿宽:600mm热处理:a)软齿面 b)硬齿面(中频表面淬火)2(强度校核1) 按软齿面校核a) 系数选择使用系数Ka=1.25 动载系数Kv=1.2 齿向载荷分布系数KH=1.025 KF=1.0 齿间载荷分布系数Kh=1.2 Kf=1.2 应力修正系数Ysa1=1.58 Ysa1=1.8 弹性系数Ze=189.8 寿命系数ZN1=1.6 ZN2=1.58 YN1=2.3 YN2=2.2齿形系数Yfa1=2.75 Yfa2=2.3b) 确定疲劳极限接触疲劳极限σh1=1180mpa σh2=650mpa弯曲疲劳极限σf1=380mpa σf2=300mpa最小接触安全系数SH=1.1最小弯曲安全系数SH=1.3c) 计算结果σH1(mpa) 3631.825 σF1(mpa) 2185 许用接触应力许用弯曲应力σH2(mpa) 1889.68 σF2(mpa) 1380σh1(mpa) 529.92 σf1(mpa) 74.73 计算接触应力计算弯曲应力σh2(mpa) 477.10 σf2(mpa) 71.202) 按硬齿面校核a) 系数选择使用系数Ka=1.25 动载系数Kv=1.2 齿向载荷分布系数KH=1.05 KF=1.01 齿间载荷分布系数Kh=1.1 Kf=1.1 应力修正系数Ysa1=1.58 Ysa1=1.8 弹性系数Ze=189.8 寿命系数ZN1=1.6 ZN2=1.58 YN1=2.3 YN2=2.2齿形系数Yfa1=2.75 Yfa2=2.31b) 确定疲劳极限接触疲劳极限σh1=1200mpa σh2=700mpa弯曲疲劳极限σf1=400mpa σf2=350mpa最小接触安全系数SH=1.2最小弯曲安全系数SH=1.5d) 计算结果σH1(mpa) 3385.6 σF1(mpa) 2108.33 许用接触应力许用弯曲应力σH2(mpa) 1865.45 σF2(mpa) 1349.33σh1(mpa) 513.52 σf1(mpa) 70.17 计算接触应力计算弯曲应力σh2(mpa) 462.32 σf2(mpa) 66.862下面是赠送的团队管理名言学习,不需要的朋友可以编辑删除!!!谢谢!!!1、沟通是管理的浓缩。

塑料齿轮强度校核计算公式塑料齿轮强度校核计算公式是确定齿轮可靠性、性能以及使用寿命的一个重要指标。

塑料齿轮具有重量轻、耐磨、密封性好、低噪音等特点,被广泛应用于各种工业领域。

塑料齿轮强度计算公式的关键是齿轮的模数和齿轮宽度。

齿轮模数M的选择需要满足齿面强度、齿根强度和齿轮弹性变形等多重需求。

在选择齿轮模数时,应考虑齿轮的负载、使用环境和传动预期寿命等因素,合理选择模数可有效提高齿轮的强度和使用寿命。

齿轮宽度b的选择需要考虑到载荷和转速的影响。

在确定齿轮宽度时,应保证齿轮齿面与齿根处的应力在允许范围内,并能有效防止齿轮断裂和损坏。

针对塑料齿轮强度校核计算公式,以下是一个详细的计算步骤:第一步:确定齿轮模数和齿轮宽度根据实际应用需求选择合适的齿轮模数和齿轮宽度,需确保齿轮荷载和转速在安全范围内。

第二步:计算材料弹性模量和抗拉强度根据塑料材料相关数据,计算出材料的弹性模量和抗拉强度。

第三步:计算齿顶和齿根处的齿面应力使用公式计算齿顶和齿根处的齿面应力,考虑到载荷和转速等相关因素,确保齿面应力不超过允许范围。

第四步:计算齿根处的齿根应力使用公式计算齿根处的齿根应力,考虑到载荷和转速等相关因素,确保齿根应力不超过允许范围。

第五步:计算齿宽处的弯曲应力使用公式计算齿宽处的弯曲应力,考虑到载荷和转速等相关因素,确保弯曲应力不超过允许范围。

第六步:计算齿轮使用寿命根据齿轮的应力与材料强度、疲劳寿命关系等因素,计算出齿轮的使用寿命。

可根据需求选择不同的寿命要求,来评估齿轮的可靠性和性能。

在进行塑料齿轮强度校核计算时,应注意各项参数的正确性和精度,确保计算的可靠性和准确性。

在实际应用中,还需对齿轮材料、工艺等方面做好相关控制和检测,来从根本上保证齿轮的强度和使用寿命。

总之,塑料齿轮强度校核计算是一个重要的工作,正确的计算公式和步骤对于确保齿轮的可靠性和性能至关重要。

希望以上介绍能为广大读者提供一定的指导和帮助。

齿轮校核强度验算

2012年03月29日

目录

1.选择齿轮材料4 2.初步确定主要参数5

2.1接触强度确定中心距5

2.2初步确定模数、齿数、螺旋角、齿宽、变位系数等几何参数6 3.齿面接触强度核算7

3.1分度圆上名义切向力t F 7 3.2使用系数A K 7 3.3动载系数v K 7

3.4螺旋线载荷分布系数βH K 8 3.5齿间载荷分布系数αH K 8 3.6节点区域系数H Z 8 3.7弹性系数E Z 8 3.8重合度系数εZ 9 3.9螺旋角系数βZ 9

3.10小齿轮大齿轮的单对齿啮系数B Z 、D Z 9 3.11计算接触应力H σ10 3.12寿命系数NT Z 10

3.13润滑油膜影响系数R V L Z Z Z 10 3.14齿面工作硬化系数W Z 11 3.15尺寸系数X Z 11 3.16安全系数H S 11 4齿轮弯曲强度核算12

4.1螺旋线载荷分布系数βF K 12 4.2螺旋线载荷分布系数αF K 12 4.3齿轮系数αF Y 12

4.4应力修正系数αS Y 13 4.5重合度系数εY 13 4.6螺旋角系数βY 13 4.7计算齿根应力F σ14

4.8试验齿轮的应力修正系数ST Y 14 4.9寿命系数NT Y 14

4.10相对齿根角敏感系数T re Y 1δ15 4.11相对齿根表面敏感系数T Rre Y 118 4.12尺寸系数x Y 18

4.13弯曲强度的安全系数F S 18。