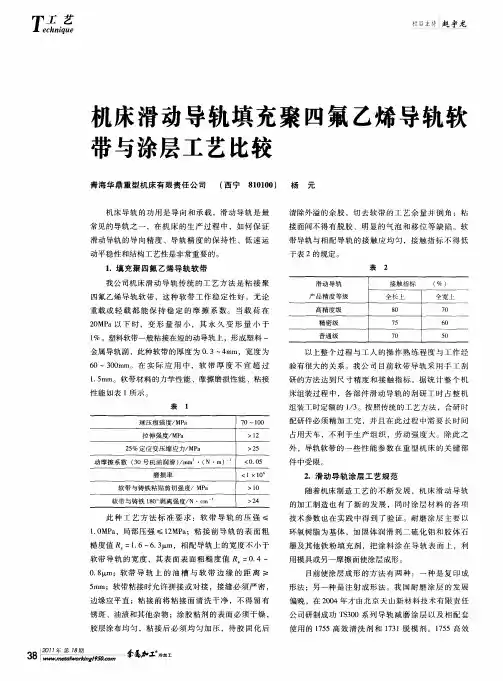

特瑞堡(B+S)机床导轨软带

- 格式:pdf

- 大小:1.16 MB

- 文档页数:20

机床导轨材料

机床导轨材料是机床制造中非常重要的一部分,它直接影响着机床的精度、稳

定性和使用寿命。

在选择机床导轨材料时,需要考虑导轨的硬度、耐磨性、耐腐蚀性、热稳定性等因素,以确保机床具有良好的加工性能和使用性能。

常见的机床导轨材料包括铸铁、铸钢、合金钢、不锈钢、陶瓷等。

每种材料都

有其特点和适用范围,下面将对几种常见的机床导轨材料进行介绍。

首先是铸铁材料,铸铁在机床导轨中应用广泛,其价格低廉,易于加工,但硬

度较低,耐磨性较差,适用于一般要求不高的机床导轨。

其次是铸钢材料,铸钢具有较高的硬度和耐磨性,适用于对机床导轨精度要求

较高的场合,但价格较高,加工难度也较大。

再次是合金钢材料,合金钢具有优良的机械性能和热处理性能,能够满足高速、高精度加工的要求,是目前机床导轨材料中应用最广泛的一种。

此外,不锈钢材料由于其耐腐蚀性能好,也逐渐在机床导轨中得到应用,尤其

是在一些特殊环境下,如高温、腐蚀性气体等环境下。

最后是陶瓷材料,陶瓷具有极高的硬度和耐磨性,但脆性大,加工难度大,价

格昂贵,一般用于高速、超精密加工的机床导轨上。

综上所述,选择机床导轨材料时需要根据具体的工作环境、加工要求和经济成

本等因素进行综合考虑。

不同的材料具有不同的特点和适用范围,需要根据实际情况进行选择,以确保机床具有良好的加工性能和使用性能。

同时,在使用过程中,还需要加强对机床导轨的维护保养,延长其使用寿命,提高生产效率。

机床导轨贴塑修复技术普通的滑动导轨在低速(1—60mm/min)时易出现爬行现象而影响运动部件的定位精度。

软带通常是以聚四氟乙烯(简称4F)为基本材料,添加合金粉和氧化物的高分子复合材料。

机床导轨贴塑准备工作(1)准备;软带粘结场地需清洁无尘,软带深色一面为粘结面,另一面为工作面。

(2)裁剪;软带裁剪尺寸可按金属导轨粘结面的实际尺寸放些余量,宽度单边可放2—4mm,以防黏贴时滑移,长度单边可放20—60mm,便于黏贴时两端拉紧。

(3)清洗;黏结前需对金属导轨黏结面除锈去油。

机床导轨贴塑修复导轨软带一般固定在滑动导轨副的短导轨,如车床CA6140可黏贴在床鞍导轨或尾座导轨上。

(1)导轨贴塑软带厚度选择。

1.机床导轨软带工作状况差,软带磨损量较大。

2.机床导轨软带单位承载重,软带永久受压变形率较大。

3.机床导轨软带粘结面积大,软带刮削余量较大。

4.机床导轨软带需开油槽时。

通常机床导轨软带采用平面式粘结方法,小型机床导轨软带厚度可选用0.8—1.0 mm,中型机床可选用1.2—1.5mm,大型机床可选用1.7—2.0mm软带厚度=机加工量(床身导轨机加量+床鞍导轨的机加工量)+刮削余量,而通常的刮削取0.1~0.15mm。

在宽度选取时,单边的余量可减小1mm。

长度上的截取时,单边上增加40mm。

(2)粘结剂的选择与配置:机床导轨粘结采用结构胶,如聚酯胶、212、502等粘结剂。

但在油及冷却液的场合下则以选择环氧树脂型胶为好。

(3)软带黏贴:黏贴前导轨表面涂一层薄机油或润滑脂,然后贴上一层纸,防止床鞍与床身导轨粘上。

(5)修整加工:普通车床铣床粘结时不考虑留出余量,按计算尺寸粘好后即可使用;对于精密机床可留0.1—0.2mm余量,然后研磨、铣削或手工刮研至精度要求,床鞍结合面对床身导轨平行度全长误差≤0.06mm,如下图。

(1)油槽润滑:在刮研好的软带上表面制作倒油槽,宽度一般为3—8mm,深度为软带厚度的1/2—2/3,离软带边缘至少3mm,然后钻出油孔,油孔位于油槽的中央,直径略大于油槽宽度,然后去除油槽周边的毛刺。

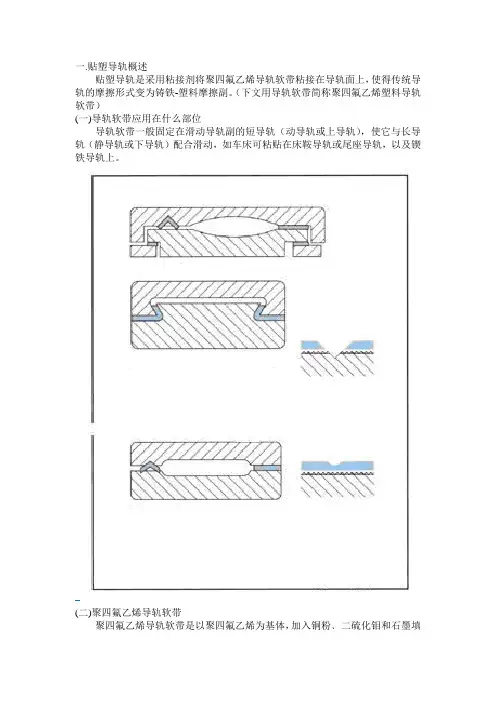

一.贴塑导轨概述

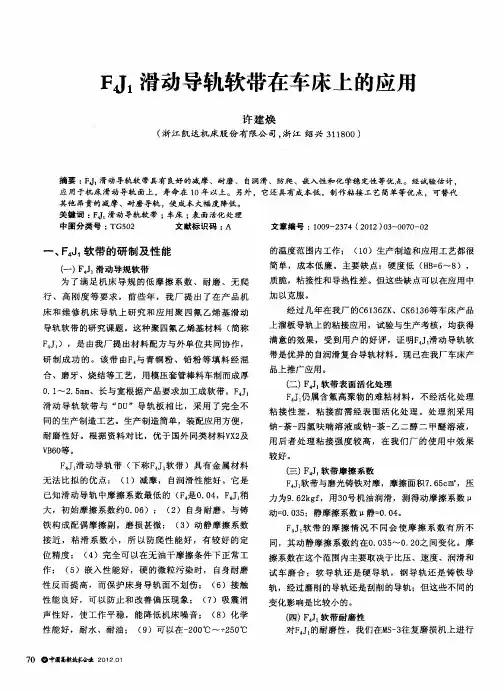

贴塑导轨是采用粘接剂将聚四氟乙烯导轨软带粘接在导轨面上,使得传统导轨的摩擦形式变为铸铁-塑料摩擦副。

(下文用导轨软带简称聚四氟乙烯塑料导轨软带)

(一)导轨软带应用在什么部位

导轨软带一般固定在滑动导轨副的短导轨(动导轨或上导轨),使它与长导轨(静导轨或下导轨)配合滑动,如车床可粘贴在床鞍导轨或尾座导轨,以及锲铁导轨上。

(二)聚四氟乙烯导轨软带

聚四氟乙烯导轨软带是以聚四氟乙烯为基体,加入铜粉﹑二硫化钼和石墨填

充剂混合烧结,做成导轨软带状。

聚四氟乙烯导轨软带的特点有:

⑴耐磨性好

其动静摩擦系数基本接近,而且摩擦因素很低,能防止低速爬行使运动平稳。

由于聚四氟乙烯塑料导轨软带材料中,本身具有润滑作用,对润滑的供油量要求不高,采用间歇供油即可。

⑵减振性能好

塑料的阻尼性能好,其减振消声性能对提高摩擦副的相对运动速度有很大的意义.最高进给速度可达15m/min.

⑶工艺性能好

可降低对粘贴塑料的金属基体的硬度和表面质量的要求,而且塑料易加工(铣﹑刨﹑磨﹑刮)以获得良好的导轨表面质量。

怎样贴机床导轨软带-----芜湖高新重型机床有限公司工艺部在机床生产、维护中,经常需要粘贴导轨软带,这是一个很精细的活,一般可以安以下九个步骤进行:1、材料准备,安导轨形状裁好软带(厚度要预先选好),视导轨面积大小,长宽都要放出20--30mm的余量,用干净无油的尖物(比如剪刀尖)在施胶面划一些交叉的浅纹(主要用于增加胶的附着力和摩擦力)。

备好专用胶。

干净的玻璃板或铁板、油漆用的刮刀。

2、用高标号(97#)汽油清洗要被贴的导轨面,清洗导轨带施胶面,晾干。

3、清洗玻璃板、刮刀。

4、如有条件,可用丙酮再清洗一遍,晾干。

将导轨带平摊待用。

5、安要求将专用胶挤到玻璃板上(有的胶是1:1用,也有是1:2配用),用刮刀搅拌充分均匀后,将胶涂抹到导轨软带施胶面上,用刮刀刮匀。

特别是边一定要刮到,保持一定的厚度,然后,晾10-20分钟(视气温和通风情况)后,用手(可借助他物)将导轨带反过来,将施胶面粘到导轨面上。

可从上面拖动导轨带到需要的位置,再用干净无油的木锤之类将导轨带摊平摆正。

6、检查有无没有粘到胶的地方,如有,可以补施一次。

7、先在导轨带上铺2层旧报纸,再用和导轨形状大小差不多的重物(接触面要平),压到导轨带上,重物总重要超过一吨才好。

8、镇压重物要超过24小时(夏天气温高时可稍短),超过24小时后,方可除去重物,撕掉报纸,用快刀削掉多余的导轨软带,将贴好导轨软带的部件与需配合的部件对研,人工刮研软带至技术要求。

9、刮研完成后再开出油槽,钻出进油口,清洗好部件就可以了。

注意,一次不要弄太多的胶,估模一次用完略有富余的量,实在不够,可以再补。

没有把握,可以先弄一小块试贴一次,有了经验再贴大块。

芜湖高新重型机床有限公司工艺部2012年8月8日。

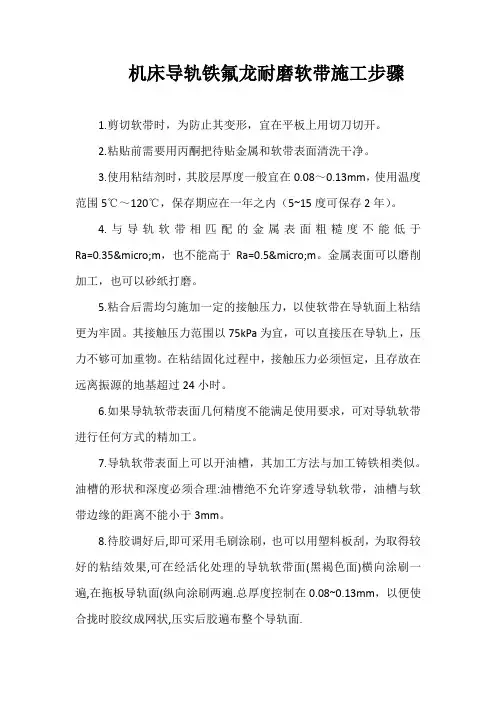

机床导轨铁氟龙耐磨软带施工步骤1.剪切软带时,为防止其变形,宜在平板上用切刀切开。

2.粘贴前需要用丙酮把待贴金属和软带表面清洗干净。

3.使用粘结剂时,其胶层厚度一般宜在0.08~0.13mm,使用温度范围5℃~120℃,保存期应在一年之内(5~15度可保存2年)。

4.与导轨软带相匹配的金属表面粗糙度不能低于Ra=0.35µm,也不能高于Ra=0.5µm。

金属表面可以磨削加工,也可以砂纸打磨。

5.粘合后需均匀施加一定的接触压力,以使软带在导轨面上粘结更为牢固。

其接触压力范围以75kPa为宜,可以直接压在导轨上,压力不够可加重物。

在粘结固化过程中,接触压力必须恒定,且存放在远离振源的地基超过24小时。

6.如果导轨软带表面几何精度不能满足使用要求,可对导轨软带进行任何方式的精加工。

7.导轨软带表面上可以开油槽,其加工方法与加工铸铁相类似。

油槽的形状和深度必须合理:油槽绝不允许穿透导轨软带,油槽与软带边缘的距离不能小于3mm。

8.待胶调好后,即可采用毛刷涂刷,也可以用塑料板刮,为取得较好的粘结效果,可在经活化处理的导轨软带面(黑褐色面)横向涂刷一遍,在拖板导轨面(纵向涂刷两遍.总厚度控制在0.08~0.13mm,以便使合拢时胶纹成网状,压实后胶遍布整个导轨面.9.待刷胶后等胶出现拉丝现象即可粘结。

粘结时将软带从一端逐渐铺至另一端,避免内有空气。

铺好后用手将导轨软带按实,然后在床身导轨上铺上油光纸,以免导轨软带与床身粘上。

最后将溜板配压在床身导轨上。

为防止固化时导轨软带变形和出现气泡,在滑板上垂直于导轨软带方向适当加压,待36小时即可固化完成。

10.修整加工。

粘结完后,应修切多余的飞边,使导轨软带尺寸比溜板导轨基体在各边都窄1~2毫米,并成45°或60°倒角,以防机加工或使用中剥离。

对于普通级的机床如普通车床铣床,粘结时不考虑留出余量,按计算尺寸粘好后即可使用。

3685268Subracks, individual componentsHorizontal rails500Rittal Catalogue 31/Electronic packaging3.5S u b r a c k s , i n d i v i d u a l c o m p o n e n t sDouble front horizontal rail, with 10 mm extension (B1)To accommodate guide rails and for the attach-ment of front panels.●Front projection and pitch pattern of holesbased on IEEE 1101.10 and IEC 60 297-5-101, for use of type IV and VII injector/extractor handles●HP pitch patterns of holes for the precise installation of guide rails ●M4 thread on end face ●Straight-through core hole Material:Extruded aluminium section Surface finish:Clear-chromatedAlso required:Assembly screws M4 x 12,packs of 100, Model No. RP 3654.300,see page 576.Usable width (HP)Packs ofModel No. RP 8413687.724Rear horizontal rail (C1)To accommodate guide rails and for the attach-ment of Z rails, insulating strips or conductive strips and backplanes.●Tapped holes M2.5 on a 1 HP pitch pattern ●HP pitch patterns of holes for the preciseinstallation of guide rails in the HP pitch pattern ●M2.5 thread for the installation of Z-rails, or backplanes.●M4 thread on end face ●Straight-through core hole●Horizontal rail 192 HP without machining on the end faces. Suitable for cutting to length Material:Extruded aluminium section Surface finish:Clear-chromated or anodisedAlso required:Assembly screws M4 x 12,packs of 100, Model No. RP 3654.300,see page 576.Usable width (HP)Packs ofModel No. RP 2113685.9914013684.9624213684.5706313684.5718413684.5728423685.2681)19213688.0022)1) Including 4 assembly screws2) AnodisedRear horizontal rail, reinforced version (C2)For use with high loads.Material:Extruded aluminium section Surface finish:Clear-chromatedAlso required:Assembly screws M4 x 12,packs of 100, Model No. RP 3654.300, see page 576.Accessories:Threaded inserts,see page 504.Usable width (HP)Packs ofModel No. RP 4213687.6046313687.6058413687.6063685268。

CRTS1和CRTS2型块的区别题目:任务(论文)目录1.绪论1.1CRTS1型板简介…………………………………31.2CRTS2型板简介…………………………………32.CRTS1、2型板构造区别2.1CRTS1型板构造…………………………………42.2CRTS2型板构造…………………………………43.CRTS1、2型板混凝土浇筑区别3.1CRTS1型板混凝土浇筑……………………………53.2CRTS2型板混凝土浇筑……………………………54.CRTS1、2型板精调区别4.1CRTS1型板精调..........................................54.2CRTS2型板精调 (6)2绪论1.1CRTS1型板简述雷达2000型双块式轨枕是德国睿铁公司自主研发的高速铁路无砟轨道系统的轨枕部分,在设计上,雷达2000轨道系统主要考虑了耐久性和安全性两大因素。

在耐久性方面用于无砟轨道的砼板必须用钢筋进行整体加固,以防止出现裂缝。

分析砼承载板可能出现的裂纹宽度按<0.3毫米考虑,实际允许<0.5毫米,德铁认为<0.5毫米的裂纹可防止连续钢筋受到腐蚀,并在砼出现裂缝时,维持钢筋的铆定、连接功能。

由此可确保结构的耐久应用。

在安全性方面,允许了收缩裂缝的产生,并控制Wl<0.5毫米,对结构的耐久性必然产生一定的影响,但结构是安全的。

在计算分析手段上,都用有限元分析方法与手工计算相结合的方式进行,确定了轨枕结构的高度安全性。

1.2CRTS2型板简述旭普林无砟轨道结构由下至上以下几个部分组成:在地基上是防冻层,然后是30厘米厚的水硬性承载层(HGT-C12/15),最上面是24cm厚,无伸缩缝的混凝土承载板,并且轨枕和混凝土承载板浇筑在一起。

双块式轨枕由两个普通配筋的混凝土块、通过桁架钢筋连接而组成的。

另外,钢筋伸出混凝土块两侧。

由预制车间生产的双块式轨枕,保证了钢轨扣件几何尺寸和力学的正确位置。