1.工艺简介

- 格式:ppt

- 大小:7.30 MB

- 文档页数:64

醇法大豆浓缩蛋白加工工艺及实践醇法大豆浓缩蛋白是在低温脱脂大豆粕 (白豆片 )基础上,使用含水食用酒精脱除可溶性碳水化合物,获得的蛋白干基含量在65%以上的商业化产品。

在此基础上,如果再将所得到的醇法大豆浓缩蛋白通过均质、热处理等手段加以物理改性,就可以获得醇法功能性大豆浓缩蛋白的商品化产品。

它与传统的大豆分离蛋白及酸洗法大豆浓缩蛋白相比具有生产过程污染小,价位低,功能性强,豆腥味低等诸多优点。

本文结合实际工作经验以及以色列Hayes公司的技术说明,对醇法功能性大豆浓缩蛋白的加工工艺、操作要点、主要设备、产品性能做一简要介绍。

1 醇法大豆浓缩蛋白制备工艺1.1 工艺流程1.1.1 浸出系统白豆片→筛选→环型浸出器浸出→ 挤压预脱溶→↓↓↓碎末酒精浸出液混合溶剂系统湿粕脱溶→干燥、磨粉→大豆浓缩蛋白粉↓溶剂气体回收系统1.1.2 混合溶剂系统酒精浸出液→薄膜蒸发→ 糖蜜→提取大豆异黄酮、皂甙→喷雾干燥→饲料级糖蜜粉1.1.3 溶剂气体回收系统环型浸出器→冷水冷凝器→冷冻液冷凝器→低压风机平衡罐薄膜蒸发器→冷水冷凝器→冷冻盐水冷凝器→真空泵湿粕脱溶罐→节能器→水冷凝器→冷冻盐水冷凝器→真空泵1.2 工艺说明该工艺流程与溶剂法提取植物油十分相似。

但酒精与水的共沸点(常压下共沸点为78.15℃)高于正己烷(69℃),酒精的蒸发潜热是正己烷的近2.5倍,因此酒精溶剂气体的回收会消耗更大的能量。

考虑到换热器的传热系数,通常所需的加热面积更小,而冷却面积会更大一些。

同时,由于豆粕在含水酒精溶液中会吸水溶胀并且浸出速率相对较低,因此对于同样的浸出能力,用醇洗豆粕方法制备浓缩蛋白所需的浸出器体积要比传统油脂工业用的正己烷萃取豆坯的浸出器大很多倍,造成设备投资相对较大。

在溶剂消耗方面,先进的酒精浸出系统可以使溶剂消耗在30kg/t物料以下,仍高于6号溶剂浸出油脂系统的2kg/t物料以下。

酒精浸出湿粕和含水酒精结合较紧密是造成消耗偏高的主要原因。

一种焦炉煤气脱硫副产硫膏提纯制硫磺的工艺方法一、焦炉煤气脱硫副产硫膏提纯制硫磺的工艺简介1.工艺特征:本工艺采用焦炉煤气脱硫副产硫膏提纯制硫磺的工艺,通过焦炉脱除煤气中的二氧化硫,由焦炉煤气脱硫副产硫膏进行提纯,最终产出99.5%以上纯度的硫磺。

2.技术要求:本工艺要求焦炉煤气中二氧化硫含量低于100mg/Nm3以下,最终产品硫磺精度要求99.5%以上。

3.特点:本工艺采用焦炉煤气脱硫副产硫膏提纯制硫磺的工艺,可有效的脱除煤气中的二氧化硫,使所产硫磺达到较高的纯度;同时本工艺采用提纯法,可降低生产成本,提高经济效益。

二、工艺流程1.煤气清理:采用连续流式排电极微粒除尘器进行煤气清理,以消除煤气中的微尘,进而减少煤气脱硫副产硫膏成品中毛毛状颗粒,同时还可以把有害微粒去除;2.煤气脱硫:采用化学吸收方法,在改造后的吸收塔中,以稳定配比的高浓度氧强烈搅拌和吸收剂一起进入吸收塔,进行脱硫;3.提纯硫膏:将煤气脱硫后的硫膏经过脱水、破碎及筛分的过程,通过磁铁粉末选择磁性材料进行提纯;4.硫磺制备:将提纯硫膏细粉放入整流炉中,受高温作用,水分煮沸,使硫膏中的水分分离出来,排出;最后加入适量的石灰烧制,使其熔点提高至1300℃,从而获得高纯度的硫磺。

三、操作中注意事项1.焦炉:应每天定期进行检查,定期进行除积灰清理,以提高煤气中二氧化硫的脱除效率;2.吸收塔:对吸收塔的冷凝器部件要进行定期的清洗,及时更换吸收剂,以使其能够达到较高的吸收率;3.脱水、破碎及筛粉:应按生产要求使用特定的设备,进行脱水、破碎及筛粉,以保证最终产品的质量;4.硫磺化设备:应定期检测熔点,并根据要求进行调整,以保证最终产品的美观性及纯度。

可发性聚苯乙烯一步法生产悬浮工艺简介一、前言(一)可发性聚苯乙烯简介可发性聚苯乙烯树脂,英文简称(EPS),通称聚苯乙烯和苯乙烯系共聚物。

其是由苯乙烯单体在一定量的纯水中,在一定温度下加入引发剂、分散剂、稳定剂、发泡剂后进行悬浮聚合制得的一种新型高分子材料。

主要分为普通型、高倍型和阻燃型三种类型。

经预发、熟化和模塑成形即可制得泡沫塑料制品。

具有质轻、价廉、导热率低、吸水性小、电绝缘性能好、隔音、防潮、成型工艺简单等优点,广泛用作包装、保温、隔热建筑装磺等方面的材料[1]。

(二)可发性聚苯乙烯生产工艺发展概况在国外,可发性聚苯乙烯(EPS)的生产开始于40年代,其制备工艺现有一步浸渍法(一步法)和二步浸渍法(二步法)。

自50年代由德国BASF公司开发EPS 珠粒生产工艺后, 泡沫塑料由于成型工艺及设备简易可行, 并可制成各种形状、不同密度的产品, 因而发展迅速。

70年代以来,国外一步法工艺开发的主要类型如下:聚合后期加发泡剂法,以日本日立化成公司为例,以在聚合转化率80%-85%时压入发泡剂最好。

“一锅煮法”,以德国BASF公司为代表,将包括发泡剂在内的所有物料一次加入,采用较好的配方设计和控制技术,可制得粒径分布窄的珠粒产品。

种子聚合选用可发性聚苯乙烯(EPS)、聚苯乙烯(PS)、聚氯乙烯(PVC)等作为聚合种子,得到合乎要求的可发性聚苯乙烯珠粒。

以日本钟渊化学公司为例,将离心收集的一定规格可发性聚苯乙烯细颗粒作为聚合的种子,分散在分散介质中,然后进行悬浮聚合。

在实际生产中,国外大量采用的仍是聚合后期加发泡剂法。

在国内,60年代才开始可发性聚苯乙烯技术的开发工作,随后实现工业化,但采用的方法为二步法,且规模都很小,只有千吨级水平。

80年代以前国内一直用传统的二步法工艺。

90年代初先后引进荷兰Shell公司一步法生产工艺在上海高桥化工厂和金陵石化公司塑料厂投产, 开创了我国一步法工艺的先河。

在该工艺中,PS珠粒的浸渍是在聚合过程中一起完成的。

1味精的生产工艺流程简介味精的生产一般分为制糖、谷氨酸发酵、中和提取及精制等4个主要工序。

1.1液化和糖化因为大米涨价,目前大多数味精厂都使用淀粉作为原材料。

淀粉先要经过液化阶段。

然后在与B一淀粉酶作用进入糖化阶段。

首先利用一淀粉酶将淀粉浆液化,降低淀粉粘度并将其水解成糊精和低聚糖,应为淀粉中蛋白质的含量低于原来的大米,所以经过液化的混合液可直接加入糖化酶进入糖化阶段,而不用像以大米为原材料那样液化后需经过板筐压滤机滤去大量蛋白质沉淀。

液化过程中除了加淀粉酶还要加氯化钙,整个液化时间约30min。

一定温度下液化后的糊精及低聚糖在糖化罐内进一步水解为葡萄糖。

淀粉浆液化后,通过冷却器降温至60℃进入糖化罐,加入糖化酶进行糖化。

糖化温度控制在60℃左右,PH值4.5,糖化时间18-32h。

糖化结束后,将糖化罐加热至80 85℃,灭酶30min。

过滤得葡萄糖液,经过压滤机后进行油水分离(一冷分离,二冷分离),再经过滤后连续消毒后进入发酵罐。

1.2谷氨酸发酵发酵谷氨酸发酵过程消毒后的谷氨酸培养液在流量监控下进入谷氨酸发酵罐,经过罐内冷却蛇管将温度冷却至32℃,置入菌种,氯化钾、硫酸锰、消泡剂及维生素等,通入消毒空气,经一段时间适应后,发酵过程即开始缓慢进行。

谷氨酸发酵是一个复杂的微生物生长过程,谷氨酸菌摄取原料的营养,并通过体内特定的酶进行复杂的生化反应。

培养液中的反应物透过细胞壁和细胞膜进入细胞体内,将反应物转化为谷氨酸产物。

整个发酵过程一般要经历3个时期,即适应期、对数增长期和衰亡期。

每个时期对培养液浓度、温度、PH值及供风量都有不同的要求。

因此,在发酵过程中,必须为菌体的生长代谢提供适宜的生长环境。

经过大约34小时的培养,当产酸、残糖、光密度等指标均达到一定要求时即可放罐。

1.3 谷氨酸提取与谷氨酸钠生产工艺该过程在提取罐中进行。

利用氨基酸两性的性质,谷氨酸的等电点在为pH3.0处,谷氨酸在此酸碱度时溶解度最低,可经长时间的沉淀得到谷氨酸。

以下是常见面条的制作工艺,供大家参考。

1、工艺流程

面粉→添加增筋剂→和面→熟化→轧片→切条→成品

↑

盐、水

2、操作简介

1)各种物料比例:面粉1公斤,食盐10克(1%),增筋剂5克(0.5%),水0.3公斤(30%)。

2)添加增筋剂:把增筋剂撒在面粉中,搅拌混匀。

3)和面:先把食盐在水中溶解,然后加入面粉中和面呈絮状。

4)熟化:将和好的面絮静置10分钟左右,让蛋白质充分吸水形成面筋。

5)轧片:将熟化好的面絮在面条机上连续轧片,直至面片光滑为止。

注:先调整轧面机的辊间距为宽,逐渐变窄,最后调整到合适的间距,轧出要切割的面片。

6)切条:将轧好的面片放入切条机切成需要的面条。

黄金首饰的一般加工工艺流程:熔金→倒模→抛光→执模→压光→车花→QC(检测)→成品入库黄金首饰主要生产工艺流程简介:(1)熔金:利用乙炔火焰烧石英坩埚(耐高温埚)内的(未锻造)黄金,使乙熔炼成适合加工饰品的单件配料件。

(2)倒模:利用高周波或中周波离心浇铸机将黄金配料熔化后再倒入石膏模中浇铸出铸件。

(3)抛光:使用磁力抛光机或滚筒抛光机将铸件表面产生光泽的加工过程.(4)执模:利用戒指铁、坑铁等辅助工具对铸件进行焊接、锉、锤,以修整铸件在铸造过程中的变形及表面粗糙.(5)压光:用玛瑙笔接触金面并磨擦工件,使工件表面产生光亮。

(6)车花:使用装有钻石车花刀的车花机在制品表面作图案性的批花雕刻。

2、黄金首饰损耗原因及环节:熔金——倒模--抛光——执模——压光—-车花损耗原因:①熔金时产生损耗(温度高、时间长、黄金氧化挥发就多)。

②烧铸过程③锉、修整外形等工序造成的损耗④车花时微碎粒流失损耗。

K(黄)金首饰加工工艺知识及工艺流程:进口黄金→啤蜡模→种树→灌粉印模→焗粉→配料→倒模→滚筒抛光→执模→炸金→研磨机抛光→车花→执边→打磨→电金→QC(检测)→成品1、入库主要生产工艺流程简介:(1)啤蜡模:按客户所订款式规格要求,将出蜡机内的蜡灌到胶模(模具)内,啤成符合要求的蜡模。

(2)种树:将蜡模焊接到蜡杆(俗称到树杆)上。

(3)灌粉印模:将焊好的蜡模树放入钢筒内,灌入石膏粉(俗称注粉),并用抽真空机抽去粉内的空气气泡,以防止铸造出来的K金首饰出现沙眼(小孔)。

(4)焗粉:将已注好粉的蜡树连同钢筒一齐放到电炉内加热除蜡(高温挥发)使粉温达到K 金倒模温度(约680℃左右),需时8小时左右.(5)配料熔金:将足金原料与补口(用于K金首饰的一种合金原料)按比例混合熔在一起形成K金料,如进口的是K金原料就可直接熔炼成加工饰品的适合单件生产。

(6)倒模:将K(黄)金料按每盅工件所需的重量,放到真空吸索倒模机或离心倒模机,经过1100度高温熔成液体后,将粉盅(装已焗粉的盅)内的工件挟到倒模机内,利用倒模机使K金液体注入到粉盅的工件中,倒模成所需K金托.(7)滚筒抛光:将已倒模好的金托经滚筒机抛光使其外表达到一定的光亮度。

变压器工艺介绍范文变压器是将电能由一电压等级转变为另一电压等级的电气设备。

它是电力系统中非常重要的设备之一,用于电能的输送与分配。

变压器工艺是指在变压器制造过程中所采用的工艺和技术。

变压器的工艺包括以下几个方面:1.材料选择:变压器的核心由硅钢片组成,因其具有较低的磁滞损耗和涡流损耗而被选择为变压器制作的主要材料。

此外,还需要选择适当的绝缘材料、线圈材料和冷却材料。

2.铁芯的制作:铁芯是变压器的主要核心部分,用于通导磁场。

制作铁芯的过程包括将硅钢片剪切成所需的形状,并通过堆叠或螺旋方式将它们组装在一起。

在组装过程中,需要确保铁芯的良好接触,以减少磁阻损耗。

3.线圈的绕制:变压器中有两个主要的线圈,即一次侧线圈和二次侧线圈。

这些线圈通过绝缘材料分隔,并以特定顺序将导线绕制在铁芯上。

绕制线圈的过程需要精确的绕线技术,以确保线圈的正确匝数和互补。

4.绝缘处理:由于变压器在工作过程中承受高压和高温,因此绝缘处理是至关重要的。

绝缘材料需要经过特殊的涂覆和固化过程,以提高其绝缘性能和耐热性。

5.冷却系统:变压器需要通过冷却系统来保持其运行温度。

常见的冷却系统包括油冷却和风冷却。

油冷却使用绝缘油来吸收和分散变压器产生的热量,而风冷却则采用散热器和风扇来散发热量。

6.测试和质量控制:在变压器制造过程中,需要进行一系列的测试来确保其质量。

这些测试包括电气测试、绝缘测试、温度测试等。

同时,还需要进行质量控制来确保每个制造过程都符合相应的标准和要求。

总的来说,变压器工艺是一个复杂的制造过程,需要严格的工艺和技术。

只有通过合理的工艺设计和严格的质量控制,才能保证变压器的高效运行和长期稳定性。

![醇醚生产工艺简介[1]](https://uimg.taocdn.com/87b14ec8bb4cf7ec4afed08a.webp)

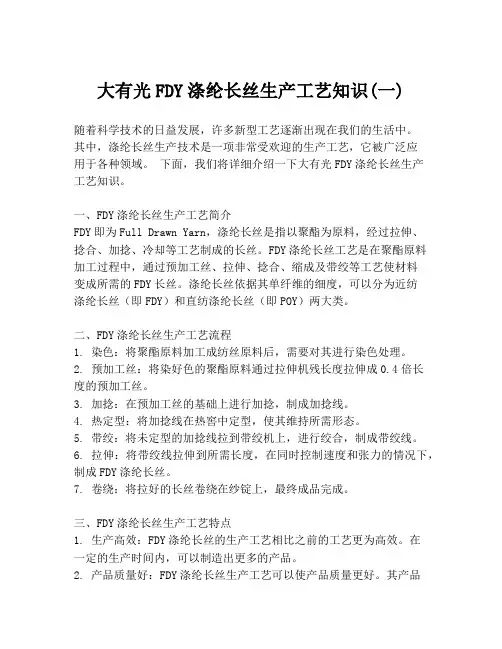

大有光FDY涤纶长丝生产工艺知识(一)随着科学技术的日益发展,许多新型工艺逐渐出现在我们的生活中。

其中,涤纶长丝生产技术是一项非常受欢迎的生产工艺,它被广泛应用于各种领域。

下面,我们将详细介绍一下大有光FDY涤纶长丝生产工艺知识。

一、FDY涤纶长丝生产工艺简介FDY即为Full Drawn Yarn,涤纶长丝是指以聚酯为原料,经过拉伸、捻合、加捻、冷却等工艺制成的长丝。

FDY涤纶长丝工艺是在聚酯原料加工过程中,通过预加工丝、拉伸、捻合、缩成及带绞等工艺使材料变成所需的FDY长丝。

涤纶长丝依据其单纤维的细度,可以分为近纺涤纶长丝(即FDY)和直纺涤纶长丝(即POY)两大类。

二、FDY涤纶长丝生产工艺流程1. 染色:将聚酯原料加工成纺丝原料后,需要对其进行染色处理。

2. 预加工丝:将染好色的聚酯原料通过拉伸机残长度拉伸成0.4倍长度的预加工丝。

3. 加捻:在预加工丝的基础上进行加捻,制成加捻线。

4. 热定型:将加捻线在热窖中定型,使其维持所需形态。

5. 带绞:将未定型的加捻线拉到带绞机上,进行绞合,制成带绞线。

6. 拉伸:将带绞线拉伸到所需长度,在同时控制速度和张力的情况下,制成FDY涤纶长丝。

7. 卷绕:将拉好的长丝卷绕在纱锭上,最终成品完成。

三、FDY涤纶长丝生产工艺特点1. 生产高效:FDY涤纶长丝的生产工艺相比之前的工艺更为高效。

在一定的生产时间内,可以制造出更多的产品。

2. 产品质量好:FDY涤纶长丝生产工艺可以使产品质量更好。

其产品具有更高的强度、韧性和柔软度。

3. 可塑性强:FDY长丝的弹性和可塑性非常强,能够适配多种材质。

四、FDY涤纶长丝应用范围FDY涤纶长丝具有广泛的应用范围,主要被用于各种纤维制品的生产中,如:运动鞋材料、座椅面料、汽车内饰、羽绒服、被子填充材料等。

其产品具有很好的质量,质量稳定性高,使用寿命较长。

总之,FDY涤纶长丝生产工艺具有很高的生产效率,同时保证了产品质量的稳定性和可靠性。

低温甲醇洗工艺简介1. 1工艺原理简介净化装置的目的是去除变换气中的酸性气体成分。

该过程是一种物理过程,用低温甲醇作为洗液(吸收剂)。

在设计温度( - 50℃)时,甲醇对于CO2 ,H2 S 和COS具有较高的可溶性。

在物理吸收过程中,含有任何成分的液体负载均与成分的分压成比例。

吸收中的控制因素是温度、压力和浓度。

富甲醇通过用再沸器中产生的蒸气进行闪蒸和汽提再生。

富甲醇的闪蒸为该过程提供额外的冷却。

闪蒸气通过循环压缩,然后再循环到吸收塔,其损耗量最低。

甲醇水分离塔保持甲醇循环中的水平衡。

尾气洗涤塔使随尾气的甲醇损耗降低到最大限度。

变换气冷却段的氨洗涤塔使变换气中的氨液位保持在甲醇放气量最小的液位。

酸性气体通到克劳斯气体装置进行进一步净化。

1. 2工艺流程简介装置中低温甲醇在主洗塔中(5. 4MPa)脱硫脱碳,之后富液进入中压闪蒸塔(1. 6MPa)闪蒸,闪蒸气通过压缩,然后再循环到主洗塔。

闪蒸后的富液进入再吸收塔,在常压下闪蒸、气提,实现部分再生。

然后甲醇富液进入热再生塔利用再沸器中产生的蒸汽进行热再生,完全再生后的贫甲醇经主循环流量泵加压后进入主洗塔。

2操作要点2. 1循环甲醇温度温度越低,溶解度越大,所以较低的贫甲醇温度是操作的目标(贫甲醇温度为- 50℃)。

系统配有一套丙烯制冷系统提供冷量补充,用尾气的闪蒸(气提)带来的冷量达到所需要的操作温度。

影响循环甲醇温度的主要因素有:a丙烯冷冻系统冷量补充b气提氮气流量c循环甲醇的流量与变换气流量比例2. 2甲醇循环量控制出工段的气体成分指标(ΣS≤0. 1ppm) ,甲醇循环量是最主要的调节手段。

系统配有比例调节系统,使循环量与气量成比例,得到合格的精制气。

2. 3压力(主洗塔的操作压力)由亨利定律知压力越高,吸收效果愈好。

净化主洗塔的压力取决于气化来的变换气压力,系统气化采用德士古气化炉造气,进系统的变换气压力为 5. 4MPa ,由于压力较高,吸收效果有很大提高。

图形电镀工艺一、工艺简介:目的在于加厚线路和孔内铜厚达到优良电性能,同时为下工序蚀刻工序提供一层抗蚀层——锡。

二、工艺流程:上板→|除油→水洗→水洗→微蚀→水洗→水洗→酸水洗→电镀铜→高位水洗→预浸酸→电镀锡→高位水洗→下板→退镀→水洗→水洗→上板。

三、工艺原理:1、上板:将做过干膜的线路板按照电流纸要求夹在导电夹具上,保证生产时导电良好,同时又保证电流分布均匀,以获得厚度均匀的镀铜层。

2、除油:利用酸除油剂L P-200及H2S O4,把线路板板面之手指印油污等有机物、轻微氧化物、干膜残余物除去,得到干净光洁表面,保证电镀铜与底铜的结合力,保证电镀铜在底铜层上均匀沉积,如果除油不净,将导致镀层发花、结合力不好使镀层分离或镀不上铜、起泡等缺陷。

3、微蚀:利用过硫酸钠的氧化性及硫酸的强酸性,把铜面之氧化物及表铜层溶解,获得干净、粗糙、均匀活化之铜面,以增加铜面与镀层之结合力,微蚀时间太短,达不到以上效果;时间太长,将可能把线路板孔内及线路上的铜蚀掉。

C u O+H2S O4→C u S O4+H2O4、预浸:除去铜面之轻微氧化物,但线路板在进入铜缸之前不生成氧化物,以免影响结合力。

同时,通过线路板带入酸,可保持铜缸中硫酸含量,不会发生太快的变化,因此,生产时一般保持预浸缸中硫酸的浓度较高(11%)。

5、电镀铜:在线路板线路和孔内电镀上一层均匀的铜层,提高线路板的导电性能,达到客户要求的铜厚度,线路板要求镀铜层均匀,这就要求我们把硫酸的含量控制区在较高范围,把硫酸铜的浓度控制在较低范围,提高镀液的分散能力。

*C L—是阳极活化剂,可以消除镀液中的应力,可以帮助阳极正常溶解并且和添加剂协同作用使镀层平正、光亮,C E——含量低,镀层易出现台阶状镀层粗糙,过高则会使阳极钝化,镀层失去光泽。

*添加剂一般有三种成份:载运剂、光亮剂、整平剂。

①载运剂(C a r r i v e r)作用就是作为光亮剂和正平剂的载体,增强二者活性,同时含有湿润剂,能降低液体表面张力。

铜件电泳工艺(一)铜件电泳工艺简介铜件电泳工艺是一项用电化学沉积技术在铜表面形成一层致密的金属界面的加工方式。

它可以在制作电路板、金属雕刻、广告标识、珠宝等领域得到广泛应用。

工艺流程1.表面准备:首先要对待加工铜件进行表面处理,使其表面达到适合电泳的状态。

2.预处理:将加工铜件进行浸泡处理,使其表面得到彻底的清洁和排气等处理。

3.电极反应:在加工铜件上用阴极进行反应处理,形成一层金属界面。

4.后处理:将加工铜件进行喷漆和其它后处理,使其达到最终效果。

工艺优势铜件电泳工艺的优势在于,它可以在铜表面形成非常均匀、致密的金属界面。

此外,电泳过程中铜离子是无机电解质,不会对环境造成污染,也不会对产生的产品造成影响。

工艺应用铜件电泳工艺广泛应用于电路板、金属雕刻、广告标识、珠宝等领域。

在电路板制作中,铜件电泳工艺可以形成非常精确的线路。

在金属雕刻制作中,铜件电泳工艺可以使雕刻更加美观。

在广告标识以及珠宝制作中,铜件电泳工艺可以让铜材料外观更加精美,从而增强其观赏性。

总结铜件电泳工艺是一项用电化学沉积技术在铜表面形成一层致密的金属界面的加工方式。

其优点在于不会对环境造成污染,使用铜离子等无机电解质,同时可以广泛应用于电路板、金属雕刻、广告标识、珠宝等领域。

工艺改进虽然铜件电泳工艺有着许多优点,但也存在着一些缺点。

例如,部分加工过程会产生废水和废气,需要通过特殊的设备进行处理,而且加工难度较大,容易受到环境、操作者等因素的影响等。

为了解决这些问题,许多企业和科研团队开始开展铜件电泳工艺的改进研究,以提高工艺效率和加工质量。

例如,采用新型电解液、改良电极和反应方式、加强清洗等手段,都可以对铜件电泳工艺进行改进。

工艺前景铜件电泳工艺作为一种常见、广泛应用于工业生产的金属处理技术,在市场需求的推动下,将会持续发展和革新。

随着科技不断发展,铜件电泳工艺技术不断改良和创新,不仅能在现有领域不断提高加工质量和效率,也能拓展应用领域,满足不断增长的市场需求,具有广阔的发展前景。