自动芯片烧录机点检表

- 格式:xlsx

- 大小:17.11 KB

- 文档页数:1

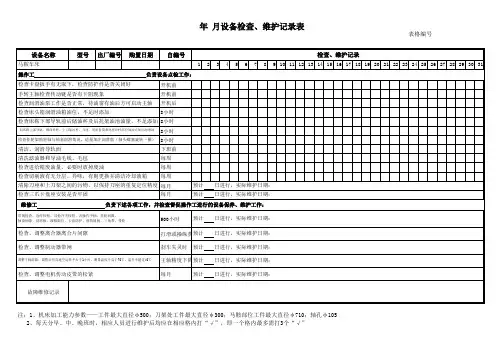

注:1、机床加工能力参数——工件最大直径φ500;刀架处工件最大直径φ300;马鞍部位工件最大直径φ710;轴孔φ105注:1、机床加工能力参数——各轴行程x787×y406×z406;注:1、机床加工能力参数——工件最大直径φ320;工件最大长度1000;轴孔φ52注:1、机床加工能力参数——磨削外圆直径范围φ8~φ200;工件最大重量50kg;最小进给0.001;工件最大长度5002、注意事项:a、更换砂轮时,检查砂轮允许最大线速度是否大于35m/s;砂轮是否存在有裂纹或不正常声音;应在水平误差≤0.02/1000的水平检查仪上校正砂轮静平衡,直径大于200mm的砂轮更换后装机修整砂轮、甩干水后应拆下再做一次静平衡;新更换的砂轮要进行至少5分钟的试运转,发现异常应立即停止使用。

b、启动砂轮时,操作者切勿站立在砂轮正前方;修整砂轮时,须在砂轮停转时拆卸砂轮修整器,严禁用手持金刚笔修整砂轮,干修时必须戴防护镜和口罩;头架变速必须在皮带和带轮静止时进行;卡盘装夹磨削时,工件装夹完毕后必须取下卡盘扳手后方可启动头架;顶尖磨时,装工件前应用清洁润滑油润滑顶尖,砂轮架退出且头架主轴停转后方可进行工件装卸;机床操作突然发生故障时,应立即按下急停按钮。

c、维护保养时,保持机床清洁,尤其是导轨面和上台面的清洁,防止生锈,防止杂质进入而使移动面拉毛,防止机床表面变色;机床检修时,注:1、机床加工能力参数——各轴行程x640×y400×z500;工作台面750×360注:1、机床加工能力参数——各轴行程x320×y400;250kg;工作台面360×610;最大厚400;Ra≤2.5μm;最大切割速度100mm2/min注:1、机床加工能力参数——最大钻孔直径φ50;注:1、机床加工能力参数——最大工件直径φ400;床鞍上工件最大直径φ200;最长工件L710;主轴孔φ52;行程:x275×z650注:1、机床加工能力参数——设备维修、保养记录设备维修、保养记录设备维修、保养记录设备维修、保养记录设备维修、保养记录/JG-CX-6-01-J309设备维修、保养记录设备维修、保养记录设备维修、保养记录设备维修、保养记录验收人:。

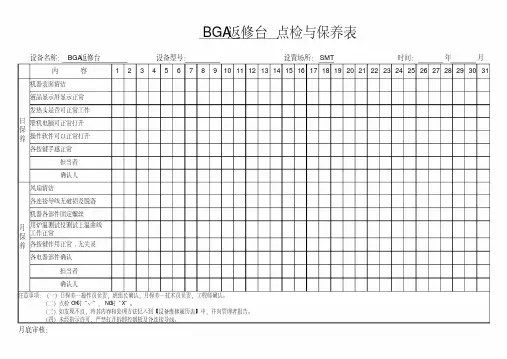

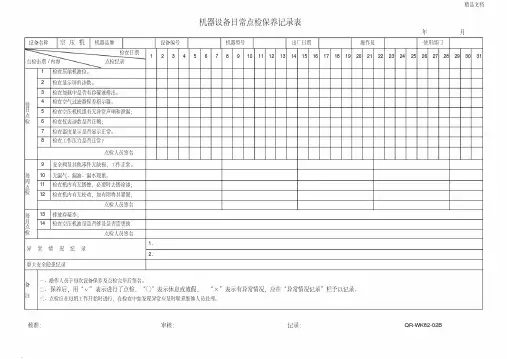

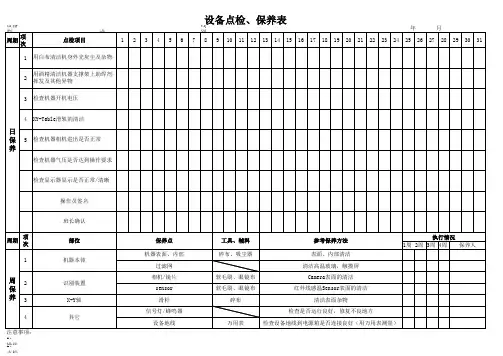

设备名称: BGA 返修台

设备型号:时间:年月12345678910111213141516171819202122232425262728293031

月底审核:确认人

注意事项:(一)日保养—操作员负责,班组长确认;月保养—技术员负责,工程师确认。

(二)点检OK 时“√”,NG 时“X ”。

(三)如发现不良,将其内容和处理方法记入到【设备维修履历表】中,并向管理者报告。

(四)未经指示许可,严禁打开拆卸控制板及各连接导线。

日保

养月保

养各连接导线无破损及脱落

机器各部件固定螺丝

用炉温测试仪测试上温曲线

工作正常各按键作用正常,无失灵

各电器部件确认

担当者

联机电脑可正常打开操作软件可以正常打开

各按键手感正常

担当者

确认人

风扇清洁

设置场所:SMT 内

容机器表面清洁

液晶显示屏显示正常

发热头是否可正常工作 BGA 返修台 点检与保养表。

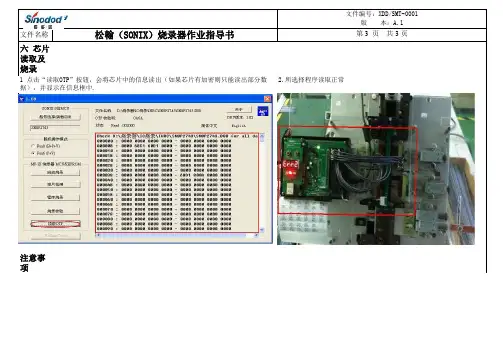

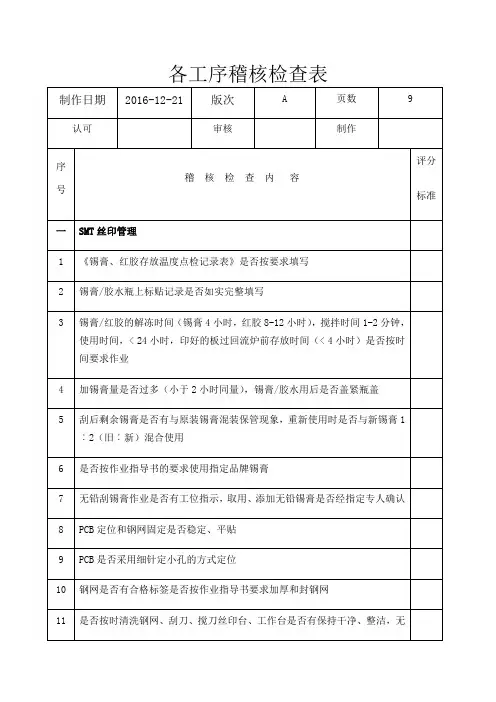

文件名称六 芯片读取及烧录 2.所选择程序读取正常后,将烧录器连接机台进行芯片烧录,注意事项1.取对应转接板插入所烧写程序,注意丝印上所印有型号,如C020配备2501B转接板,使用错误将无法烧录。

2.对所选择程序必须截图存档,方便每日程序点检及日后异常追溯。

4.将烧录器连接机台后,注意LED灯显示,黄色为烧录中,绿色为烧录完成,红色为不良.

作成部门

③编写/日期

②审核/日期

①批准/日期修订次数修 订日 期审 核日 期文件编号:XDD/SMT-0001

版 本:A.1

松翰(SONIX)烧录器作业指导书第 3 页 共 3 页

1 点击“读取OTP”按钮,会将芯片中的信息读出(如果芯片有加密则只能读出部分数

据),并显示在信息框中.

3.程序选取正确后必须读取1PCS芯片,点检芯片是否正确,并如实填写<烧录点检表>.。

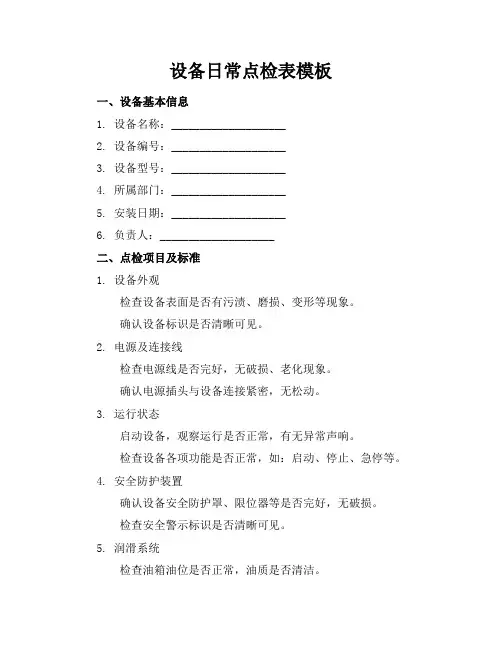

设备日常点检表模板一、设备基本信息1. 设备名称:____________________2. 设备编号:____________________3. 设备型号:____________________4. 所属部门:____________________5. 安装日期:____________________6. 负责人:____________________二、点检项目及标准1. 设备外观检查设备表面是否有污渍、磨损、变形等现象。

确认设备标识是否清晰可见。

2. 电源及连接线检查电源线是否完好,无破损、老化现象。

确认电源插头与设备连接紧密,无松动。

3. 运行状态启动设备,观察运行是否正常,有无异常声响。

检查设备各项功能是否正常,如:启动、停止、急停等。

4. 安全防护装置确认设备安全防护罩、限位器等是否完好,无破损。

检查安全警示标识是否清晰可见。

5. 润滑系统检查油箱油位是否正常,油质是否清洁。

确认润滑点润滑情况,无漏油现象。

6. 传动系统检查皮带、链条等传动部件是否紧固,无松弛、磨损现象。

确认齿轮、轴承等转动部件是否正常,无异响。

7. 控制系统检查按钮、开关等控制元件是否灵敏,无损坏。

确认显示屏、指示灯等显示装置是否正常。

8. 排污及冷却系统检查排污管道是否畅通,无堵塞现象。

确认冷却水循环系统是否正常,无泄漏。

三、点检记录1. 点检日期:____________________2. 点检人员:____________________3. 点检情况记录:设备外观:____________________电源及连接线:____________________运行状态:____________________安全防护装置:____________________润滑系统:____________________传动系统:____________________控制系统:____________________排污及冷却系统:____________________4. 异常情况处理:异常现象:____________________处理措施:____________________处理结果:____________________设备整体运行状况:____________________需要跟进的问题:____________________下一步工作计划:____________________四、定期检查与维护1. 定期检查项目电气系统:检查电路板、继电器、接触器等电气元件是否正常。