立式加工中心结构

- 格式:doc

- 大小:706.00 KB

- 文档页数:5

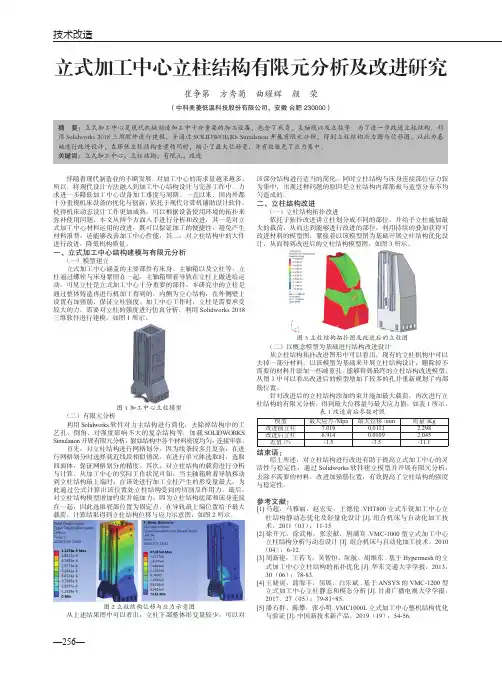

—256—技术改造立式加工中心立柱结构有限元分析及改进研究崔争第 方秀菊 曲耀辉 颜 荣(中科美菱低温科技股份有限公司,安徽 合肥 230000)摘 要:立式加工中心是现代机械制造加工中十分重要的加工设备,包含了床身、主轴线以及立柱等。

为了进一步改进立柱结构,利用Solidworks 2018三维软件进行建模,并通过SOLIDWORKS Simulation 开展有限元分析,得到立柱结构应力图与位移图,以此为基础进行改进设计,在降低立柱结构重量的同时,缩小了最大位移量,并有效避免了应力集中。

关键词:立式加工中心;立柱结构;有限元;改进伴随着现代制造业的不断发展,对加工中心的需求量越来越多,所以,将现代设计方法融入到加工中心结构设计与完善工作中,力求进一步降低加工中心设备加工难度与周期。

一直以来,国内外都十分重视机床设备的优化与创新,依托于现代计算机辅助设计软件,使得机床动态设计工作更加成熟,可以根据设备使用环境的拓扑来弥补使用问题。

本文从两个方面入手进行分析和改进,其一是对立式加工中心材料运用的改进,既可以保证加工的便捷性,避免产生材料浪费,还能够改善加工中心性能;其二,对立柱结构中的大件进行改进,降低机构质量。

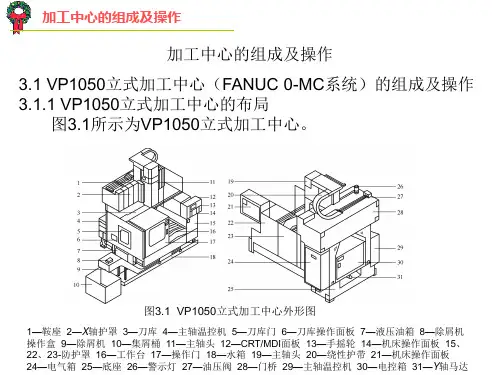

一、立式加工中心结构建模与有限元分析(一)模型建立立式加工中心涵盖的主要部件有床身、主轴箱以及立柱等,立柱通过螺栓与床身紧固在一起,主轴箱顺着导轨在立柱上做进给运动,可见立柱是立式加工中心十分重要的部件。

本研究中的立柱是通过整体铸造再进行机加工得到的,内侧为空心结构,在外侧壁上设置有加强筋,保证立柱强度。

加工中心工作时,立柱是需要承受较大的力,需要对立柱的强度进行仿真分析。

利用Solidworks 2018三维软件进行建模,如图1所示。

图1 加工中心立柱模型(二)有限元分析利用Solidworks 软件对力主结构进行简化,去除掉结构中的工艺孔、倒角、对强度影响不大的复杂结构等,加载SOLIDWORKS Simulation 开展有限元分析,假如结构中各个材料密度均匀,连接牢靠。

加工中心的功能用途和类型2.功能:铣镗、钻、攻螺纹等。

因为它具有自动换刀功能,工件一次装夹后,能自动地完成或者接近完成工件各面的所有加工工序。

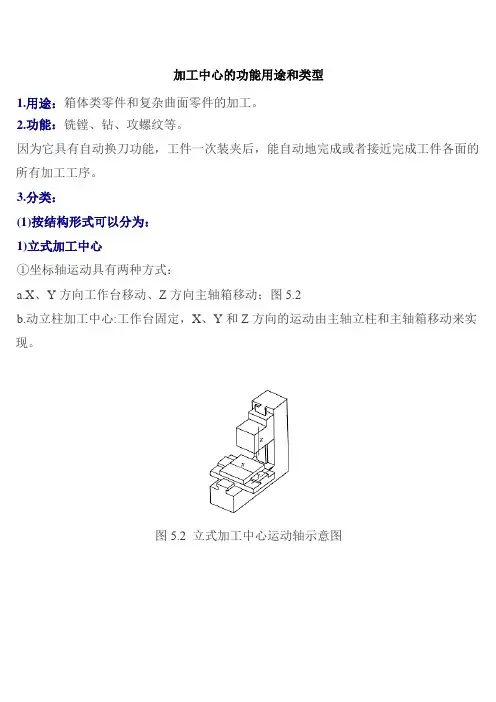

3.分类:(1)按结构形式可以分为:1)立式加工中心①坐标轴运动具有两种方式:a.X、Y方向工作台移动、Z方向主轴箱移动;图5.2b.动立柱加工中心:工作台固定,X、Y和Z方向的运动由主轴立柱和主轴箱移动来实现。

图5.2 立式加工中心运动轴示意图图5.3 JCS-018A型立式加工中心外观图1-X轴的直流伺服电动机2-换刀机械手3-数控柜4-盘式刀库5-主轴箱6-操作面板7-驱动电源柜8-工作台9-滑座10-床身②刀库:(图5.4)立式加工中心的刀库有不同的形式,每种形式的刀库可以容纳的刀具数量差距较大,并在一定程度上决定了加工中心加工能力的大小。

图5.4 刀库 a b c d e f )盘式刀库g h I j)链式刀库k)格子式刀库2)卧式加工中心①卧式加工中心的刀库一般为链式结构,刀库容量较大。

②应用面更为广泛,可加工扭曲面,箱体等复杂零件,例如水轮机叶轮的加工。

图5.5 卧式加工中心1-主轴头2-刀库3-立柱4-立柱底座5-工作台6-工作台底座3)立卧式加工中心①立卧式加工中心——是利用铣头的立卧转换机构实现从立式加工方式转换为卧式加工方式或从卧式加工方式转换为立式加工方式。

②这种加工中心的加工适用面更为广泛。

图5.6 立卧式加工中心5轴运动方向示意a)主轴可做90°旋转b) 工作台带工件可做90°旋转(2)按功能分类:1)主轴形式:有单主轴、双主轴或三主轴;2)工作台形式:单工作台3)双工作台托盘交换系统4)多工作台托盘交换系统。

5)刀库形式:回转式刀库6)链式刀库组成:数控系统、机体、主轴、进给系统、刀库、换刀机构、操作面板、托盘交换系统(或工作台)和辅助系统等。

立式加工中心的分类马毅,【摘要】介绍了立式加工中心的分类及结构【关键词】立式加工中心;分类;结构The classification of Vertical Machine CenterMa yi ,【Abstract 】:This paper introduces classification and structure of vertical machine center 【Keywords 】:vertical machine center; classification ;structure一、概述进入21 世纪,我国机床制造业面临着市场需求旺盛而引发的制造装备业发展的良机,机床是机械制造的工作母机,是装备制造的基础设备,主要应用领域是汽车、船舶、工程机械、军工、农机、电力设备、铁路机车、阀门等行业。

在汽车、船舶、工程机械等行业的产能扩张压力的推动下,机床工业正迎来快速发展阶段。

数控机床是现代制造业的基础装备,一个国家数控机床的水平高低和拥有量是衡量国家综合经济实力和国防安全的重要标志。

当今,数控机床已成为机床市场消费的主流产品,我国汽车、航天航空、船舶、一般机械、铁路机车、军工和高新技术产业的发展为数控机床提供了广阔的市场。

加工中心是典型的数控机床,它的产销量占数控机床市场的30%〜40%,立式加工中心是加工中心中的主要产品,它的主轴轴线垂直于水平面。

立式加工中心主要的用户层面为:以看好的汽车零部件行业为首,还有工程机械、军工、模具、阀门、飞机、医疗设备、电力、光学设备等行业。

立式加工中心的产销量占加工中心市场的60%〜70%,2007年,国内生产立式加工中心近9000台,并且从国外进口立式加工中心近11000台。

即国内立式加工中心年需求量近20000 台,市场需求量巨大。

二、立式加工中心的分类1. 定立柱式立式加工中心(即工作台运动,立柱固定型结构)定柱式立式加工中心,又称工作台运动式立式加工中心。

毕业设计(毕业论文)任务书学院专业班级学号学生指导教师题目立式加工中心主轴组件的结构设计任务规定进行日期自20** 年2月20 日起,至20** 年6月23日止一、题目来源、目的、意义题目来源:本课题来源于同济现代制造技术研究所,是立式加工中心机床设计项目下的子课题之一。

目的:课题的目的是设计立式加工中心的主轴组件结构,主轴组件作为执行件,确保带动刀具进行切削加工、传递运动、动力及承受切削力等,并满足相关的技术指标要求。

意义:主轴组件作为机床的一个重要组件,要带动刀具直接参与表面成形运动,其工作性能对机床的加工质量及生产率有直接影响。

二、主要工作内容(1)熟悉现有的各种主轴组件的要求和特点;(2)完成主轴组件的设计总图;(3)设计分析计算工作;(4)主轴等主要零件的零件图绘制;(5)主轴组件各部分的综合分析。

三、主要技术指标(或主要论点)立式加工中心的特点是结构简单,占地面积小。

总体结构方案的结构形式为固定立柱式,即主轴箱吊挂在立柱的一侧,作Z方向的上下移动。

主轴孔锥度:7:24;主轴孔直径:54mm;主轴箱行程(Z轴):470mm;主轴转速范围:30~3000r/mm;快速移动速度(Z轴):10m/min;进给速度(Z轴):1~400mm/min。

四、进度计划第1周~第3周:查阅资料,翻译要求字数的英文资料,调研目前市场上数控机床的主轴组件几种主要的结构形式,并进行方案论证,写出开题报告。

第4周~第6周:通过查阅资料和参考一些机床的结构,进行主轴组件的结构设计。

第7周~第9周:结构分析与验算,满足技术性能指标和使用要求。

第10周~第14周:计算机绘制结构设计图纸,包括总图和一些零件图。

第15周~第16周:编写毕业设计说明书。

第17周~第18周:评审、准备答辩。

五、主要参考资料(外文资料至少一篇)1、谢红.数控机床机器人机械系统设计指导[M].上海:同济大学出版社,2004.2、韩鸿鸾.数控机床的机械结构与维修[M].山东:山东科学技术出版社,2005.3、罗学科,等.数控原理与数控机床[M].北京:化学工业学出版社,2004.4、周宏甫.数控技术[M].广州:华南理工大学出版社,2005.5、陈蔚芳,等.机床数控技术及应用[M].北京:科学出版社,2005.6、王仁诚.加工中心主轴系统的设计[J] .钻镗床,2000,(1):43 47.7、Purdum.T.. Machine tools re-discover gravity[J]. Industry Week, 2004, 253(12): 93-96.8、李佳.数控机床及应用[M].北京:清华大学出版社,2001.9、娄锐.数控应用关键技术[M].北京:电子工业出版社,2005.10、吴祖育等.数控机床[M].上海:上海科学技术出版社,2000.六、系审批意见系主任(签名):七、院领导审核意见院领导(签名):八、学生实际完成日期九、同组设计(论文)者目录摘要 (1)ABSTRACT (2)0 引言 (4)1 概述 (5)1.1 加工中心的发展状况 (5)1.1.1 加工中心的国内外发展 (5)1.1.2 主轴部件的研究进展 (6)1.2 课题的目的及内容 (7)1.3 课题拟解决的关键问题 (8)1.4 解决上述问题的策略 (9)2 方案拟定 (10)2.1 加工中心主轴组件的组成 (10)2.2 机械系统方案的确定 (10)2.2.1 主轴传动机构 (10)2.2.2 主轴进给机构 (12)2.2.3 主轴准停机构 (13)2.2.4 刀具自动夹紧机构 (15)2.2.5 切屑清除机构 (17)2.3 伺服驱动系统方案的确定 (18)2.4 加工中心主轴组件总体设计方案的确定 (19)3 主轴组件的主运动部件 (22)3.1 主轴电动机的选用 (22)3.1.1 主电机功率估算 (22)3.1.2 主电机选型 (23)3.2 主轴 (23)3.2.1 主轴的结构设计 (23)3.2.2 主轴受力分析 (27)3.2.3 主轴的强度校核 (32)3.2.4 主轴的刚度校核 (33)3.3 主轴组件的支承 (34)3.3.1 主轴轴承的类型 (34)3.3.2 主轴轴承的配置 (37)3.3.3 主轴轴承的预紧 (38)3.3.4 主轴支承方案的确定 (41)3.3.5 轴承的配合 (41)3.3.6 主轴轴承设计计算 (42)3.4 同步带的设计计算 (44)3.5 主轴组件的润滑与密封 (48)3.5.1 主轴组件的润滑 (48)3.5.2 主轴组件的密封 (49)3.5.3 本课题的润滑与密封方案的确定 (51)3.6 键的设计计算 (52)3.6.1 主轴上的键 (52)3.6.2 主电机上的键 (53)3.7 液压缸的设计计算 (54)4 主轴组件的进给运动部件 (55)4.1 进给电动机的选用 (55)4.1.1 进给电动机功率的估算 (55)4.1.2 进给电动机的选用 (56)4.2 联轴器的设计计算 (57)4.3 垂直方向伺服进给系统的设计计算 (57)4.3.1 切削力估算 (57)4.3.2 滚珠丝杠副的设计计算 (58)5 结论 (65)小结 (68)参考文献 (70)摘要加工中心由于备有刀库并能自动更换刀具,使得工件在一次装夹中可以完成多工序的加工。

请简述数控立式加工中心的工作原理数控立式加工中心是一种高效、精确的加工设备,它采用计算机数控技术,实现对工件进行立式加工。

下面将从工作原理、组成结构和加工过程三个方面进行详细介绍。

一、工作原理数控立式加工中心的工作原理主要包括计算机控制系统、驱动系统和工作台三个方面。

计算机控制系统负责接收和处理加工程序,将其转换为机床运动指令。

驱动系统根据指令控制各个轴向的运动,实现工件在空间中的定位和加工工艺。

工作台则固定工件,使其能够在加工过程中保持稳定。

二、组成结构数控立式加工中心的组成结构主要包括机床主体、工作台、主轴和刀库。

机床主体是整个设备的支撑部分,包括床身、立柱和横梁。

工作台则是用于固定工件的平台,可以根据需要进行旋转、倾斜等运动。

主轴是加工中心的核心部件,负责驱动刀具进行切削加工。

刀库则用于存放不同类型的刀具,方便根据加工需要进行更换。

三、加工过程数控立式加工中心的加工过程主要包括工件装夹、刀具选择、工艺参数设置、加工程序编写和加工过程监控等步骤。

首先,将待加工的工件装夹在工作台上,并进行固定。

然后,根据工件的形状和加工要求选择合适的刀具,并将其安装在主轴上。

接下来,根据加工要求设置合适的切削速度、进给速度和切削深度等工艺参数。

然后,根据工艺要求编写加工程序,并将其输入到计算机控制系统中。

最后,启动机床,监控加工过程,确保加工精度和工件质量。

数控立式加工中心通过计算机控制系统、驱动系统和工作台等组成部分,实现对工件的立式加工。

其工作原理是通过计算机控制系统接收和处理加工程序,驱动系统控制各个轴向的运动,工作台固定工件,并通过主轴驱动刀具进行切削加工。

加工过程包括工件装夹、刀具选择、工艺参数设置、加工程序编写和加工过程监控等步骤。

数控立式加工中心的应用广泛,可以用于各种金属、塑料等材料的加工,具有高效、精确的特点,为工业生产提供了重要的支持。

KIWA立式加工中心KCW-10V技术说明书株式会社 纪和机械目 录一、 机床外观照片二、 KCW-10V机床主要特点三、 机规格表四、 机床标准配件五、 数控系统标准配置六、 技术培训七、 安裝、调试、验收八、 售后服务一、机床外观照片二、机床主要特点:KIWA KCW-10V结构图1. KCW-10床身、主轴等关键部件均采用米汉纳(密烘)铸件。

铸件结构采用一体成型技术,箱体结构,加工上采用日本原装大型五面体加工机,一次装夹加工完成,机床具有高刚性、高强度,几何形体精度极佳。

并能保证机床长期的稳定性和高精度。

2. 立柱宽度达到1100mm,完全可以承受重切削。

完全一体铸造的床身能提供立柱,主轴及工作台最大的承载。

3. 独特的换刀机构及大容量的刀库机构,可存放24把刀,并采用最新的凸轮式换刀系统,刀库管理采用随意记忆式,使得刀具交换迅速,安全可靠。

4. 主轴采用精密高速轴承,除轴承内部采用特殊油脂润滑以外,有特殊的油气装置,主轴能在高速、长时间运转下保持高精度。

5. 主轴及三轴马达采用大马力的FANUC伺服马达,扭力输出大,加大刚性。

6. X、Y、Z 三轴滑轨均为高刚性的线性导轨,Y轴更使用宽度为45mm的线轨,提升刚性。

另外Z轴采用世界先进的滚柱型线轨技术,确保机床在重切下也能达到高精度及高寿命。

7. 电气箱使用热交换器,能较好隔绝灰尘,降低箱内温度。

8. KCW-10V具有全密闭切削防护罩,并考虑多项安全保护措施,如电控柜安全装置,安全操作门,操作门之特殊强化设计,两侧门滑轨开门设计能确保机械与人员之安全,符合ISO9000之标准。

9. 采用先进的无配重块设计,便机床在高速循环加工时更加平稳,提升加工精度及效率。

为确保整机质量,主要外购零件均采用世界名牌厂家产品: 控制器: 日本FANUC气压单元: 日本SMC轴承:日本NSK及NACHI主轴单元:日本KOYO线性滑轨:德国STAR滚珠螺杆:台湾 PMI电气元件:日本欧姆龙、富士等中央润滑系统:日本LUBE液压系统:日本YUKEN三、机械规格表机 型 KCW-10V X轴 行程 mm 1,000Y轴 行程 mm 550Z轴 行程 mm 510主轴中心到立柱距离 mm 585主轴鼻端到工作台距离 mm 140 - 650行程地面到台面距离 mm 935工作台尺寸 mm 1,100×550最大承载 kg 800工作台面形状 5个间距100mm的T型槽主轴转速 min-1 10000rpm (直联式)主轴扭距 Nm 95.5 (30 分钟)主轴锥度 ISO 7/24 Taper NT #40 主轴主轴中心出水 Mpa {1.5/4.0/7.0} 选项快移进给 (X/Y/Z) mm/min.X/Y: 32,000 Z: 24,000 进给切屑进给 (X/Y/Z) mm/min. 1 ~ 10,000mm/min刀柄形式 MAS BT40/CAT40拉钉类型 JIS刀具数量 24 把最大刀具直径 (相邻满刀 /空刀)mm φ100 / φ115最大刀具长度 mm 350最大刀具重量 kg 8刀库换刀时间 Tool to tool / Chipto chipsec. 2.3 / 5.0主轴马达功率 (cont. / 30 min.) kW 11 / 15马达进给马达功率 (X/Y/Z) kW 2.5/2.5/2.5电源电压 V 200-220电源供应 KVA 30空气压力 Mpa 0.5动力源空气流量 liters/min.300-320冷却水箱容量 liters 250容量润滑油箱容量 liters 1.8占地面积 mm 2,900 × 2,350机床高度 mm 2,970尺寸机床重量 kg 7500四、机床标准配件1. 主机标准配件1) 主轴转速 10,000rpm.(直联式)2) 主轴吹气装置3) 主轴马达 11KW/15KW4) 切削液单元5) 标准色6) 单色操作指示灯7) 荧光工作灯8) 中央润滑系统9) 三轴滑轨保护装置10) 全密闭式电气箱及热交换器11) 地基螺丝,垫块及工具箱12) 手动松刀装置13) 刚性攻牙14) 机械电气说明书15) 外持手摇脉冲发生器16) 30KVA 变压器2. 技术文件序号 内容 数量1 机床操作说明书(KIWA) 壹套2 FANUC系统操作说明书 壹套3 FANUC 系统维修说明书 壹套4 FANUC 系统参数说明书 壹套5 机床零件图(KIWA) 壹套6 电器原理图 壹套7 机床精度检查表(KIWA) 壹套8 机床参数软盘 (KIWA) 壹份3. KCW-10V 易损件清单序号 名称 品牌 供货商1 O-ring O型圈 NOK 纪和2 Solenoid Valve 电磁阀 SMC 纪和3 Air Seal Regulator 空气过滤器 SMC 纪和4 Ball Bearing 轴承 NSK 纪和五、数控系统说明 FANUC Oi-MC A包操作功能项目 规格自动运行(存储器)DNC运行 需要阅读机和穿孔接口 利用存储卡运行DNC运行 需要PCMCIA卡连接器MDI运行调度功能程序号检索顺序号检索顺序号比较与停止程序重新启动手动中断和恢复刚性攻丝回退缓冲寄存器空运行单程序段JOG进给手动返回参考点无档块设定参考点位置用机械撞块设定参考点位置磁力开关方式参考点设定参考点偏移手轮进给 MC,PC:最大3个,TC:最大2个插补功能项目 规格定位 G00(可以进行直线插补型定位) 单向定位 G60准确停止方式 G61准确停止 G09直线插补圆弧插补 可以是多象限进给暂停 秒指定或旋转数指定(M系统的旋转数指定需要螺纹切削`同步进给的选功能)圆柱插补螺旋插补 圆弧插补最多加2轴的直线插补 螺纹切削,同步切削跳过 G31高速跳过 输入点数为4点返回参考点 G28返回参考点检测 G27返回第2参考点返回第3/第4参考点法线方向控制进给功能项目 规格自动加速/减速 快速进给:直线切削进给:指数 快速进给铃型加速/减速切削进给插补后直线加速/减速进给速度倍率 0~254%JOG倍率 0~655.34%切削方式攻丝方式快速进给的程序段重叠外部减速AI前瞻控制程序输入项目 规格纸带代码 EIA RS244/ISO840标记跳过奇偶校检 水平和垂直校检 控制输入/输出选择程序段跳过 9最大可编程尺寸 ±8位数程序号 O4位数 外部存储和子程序调用功能顺序号 N5位数 绝对/增量编程 在同一程序段中可混用小数点编程/袖珍计算器小数点编程10倍输入单位平面选择 G17,G18,G19旋转轴指定旋转轴循环显示极坐标指令坐标系设定自动坐标系设定工件坐标系 G52~G59 附加工件坐标系 48对任意倒角/拐角R可编程数据输入 G10 子程序调用 4层嵌套用户宏程序B钻削固定循环倒削钻小孔循环R编程圆弧插补自动拐角倍率自动拐角减速按圆弧半径箝制进给速度比例缩放坐标系旋转可编程镜像六、技术培训1)用户工厂内培训:机床安装调试过程中,由我司服务人员对用户进行操作、编程及保养方面的培训。

三轴立式加工中心圆盘式刀库结构设计在三轴立式加工中心中,刀具库是非常关键的组成部分,其结构设计对于加工中心的性能和效率起着重要作用。

而圆盘式刀库是一种常见的刀库结构,其能够容纳多个刀具,实现快速刀具更换,提高加工效率。

本文将对圆盘式刀库的结构设计进行详细阐述。

首先,圆盘式刀库的设计需要考虑的重要因素是刀具的数目和种类。

根据加工中心的需求,需要确定刀具的数目以及每个刀具的类型。

常见的刀具有铣刀、钻头、螺纹刀等,可以根据加工需要进行选择。

在设计刀具库的时候,需要考虑到各个刀具之间的间距,以便于刀具的快速更换和存放。

其次,刀库的结构设计需要考虑到刀具的安全性和稳定性。

刀具的安全性是非常重要的,因为刀具在高速加工中会有较大的惯性力和振动力,如果刀具不稳定会导致加工精度下降甚至出现安全事故。

设计时可以考虑采用合理的刀具固定方式,如夹爪、弹簧等,确保刀具的稳定性。

另外,可以通过调整刀库的结构,提供刀具的支撑和减震装置,减少刀具的振动和冲击。

此外,刀库的结构设计还需要考虑到刀具的存放和取放的便捷性。

刀具库的设计需要确保刀具的存放和取放方便快捷,以便于加工中心的操作人员进行刀具的更换。

可以采用旋转结构,使得刀具可以快速转到操作人员的工作位置,方便操作人员进行刀具的更换。

此外,可以在刀库的外部设置RFID或者条码识别系统,方便刀具的管理和追溯。

最后,刀库的结构设计还可以考虑到刀具的自动检测和调整功能。

在刀具库的设计中,可以设置自动检测装置,实时监测刀具的磨损情况和刀具上的故障。

当刀具出现磨损或者故障时,可以通过刀库的自动调整装置,自动更换刀具或者调整刀具位置,保证加工质量和效率。

综上所述,圆盘式刀库的结构设计是三轴立式加工中心中非常重要的一个环节。

在设计时,需要考虑刀具的数目和种类、刀具的安全性和稳定性、刀具的存放和取放的便捷性以及刀具的自动检测和调整等因素。

通过合理的结构设计,可以提高加工中心的性能和效率。

立式加工中心和数控铣床的异同点

立式加工中心和数控铣床是现代工业生产中常见的两种加工设备,它们在加工工件时具有一些相似之处,也有一些不同之处。

本文将从结构、工作原理、适用范围等方面对立式加工中心和数控铣床进行比较分析。

一、结构比较:

立式加工中心和数控铣床的结构相似,都由床身、工作台、主轴箱、进给轴等部分组成。

然而,立式加工中心的主轴箱和进给轴通常是垂直于工作台的,而数控铣床的主轴箱和进给轴通常是平行于工作台的。

这是两者最明显的结构差异之一。

二、工作原理比较:

立式加工中心和数控铣床的工作原理也有一些相似之处。

它们都是通过刀具在工件上进行切削来实现加工的。

不同之处在于,立式加工中心的主轴可以在三个方向上进行移动,即X轴、Y轴和Z轴,从而实现复杂的切削工艺。

而数控铣床通常只能在X轴和Y轴上进行移动,Z轴的移动范围较小,因此适用于一些简单的平面切削工艺。

三、适用范围比较:

由于立式加工中心的主轴可以在三个方向上进行移动,因此它适用于复杂的零件加工,如曲面加工、多孔加工等。

而数控铣床由于其结构和工作原理的限制,适用于一些简单的平面加工,如平面铣削、

孔加工等。

因此,立式加工中心在航空航天、汽车制造等领域有着广泛的应用,而数控铣床则更多用于模具制造、零件加工等领域。

总结起来,立式加工中心和数控铣床在结构、工作原理和适用范围上存在一些差异。

立式加工中心具有更复杂的结构和更广泛的适用范围,适用于复杂的零件加工;而数控铣床结构相对简单,适用于一些简单的平面加工。

在实际生产中,选择使用哪种设备应根据具体的加工需求来进行判断,以确保能够获得最佳的加工效果。

立式加工中心和卧式加工中心的区分立式加工中心和卧式加工中心的区分,很多刚接触加工中心的伙伴比较怀疑立式加工中心和卧式加工中心有什么区分呢?我们都知道加工中心有很多种,有龙门加工中心、立式加工中心、卧式加工中心,最常见的就是我们的立式加工中心,这个应当大家都已经很了解了,而卧式加工中心比较少见不太清楚!今日我们就来探讨下立式加工中心和卧式加工中心的区分吧!立式加工中心是指主轴为垂直状态的加工中心,其结构形式多为固定立柱,工作台为长方形,无分度回转功能,适合加工盘、套、板类零件,它一般具有三个直线运动坐标轴,并可在工作台上安装一个沿水平轴旋转的回转台,用以加工螺旋线类零件。

立式加工中心装卡便利,便于操作,易于察看加工情况,调试程序简单,应用广泛。

但受立柱高度及换刀装置的限制,不能加工太高的零件,在加工型腔或下凹的型面时,切屑不易排出,严重时会损坏刀具,破坏已加工表面,影响加工的顺当进行。

卧式加工中心指主轴为水平状态的加工中心,通常都带有自动分度的回转工作台,它一般具有3~5个运动坐标,常见的是三个直线运动坐标加一个回转运动坐标,工件在一次装卡后,完成除安装面和顶面以外的其余四个表面的加工,它适合加上箱体类零件。

与立式加工中心相比较,卧式加工中心加工时排屑简单,对加工有利,但结构多而杂.价格较高。

一、立式加工中心和卧式加工中心区分在于结构不同立式加工中心和卧式加工中心最重要的区分是Z轴结构的不同,立式加工中心Z轴是垂直向下运动完成加工,而卧式加工中心的Z轴是水平向下运动完成加工的,这是立式加工中心和卧式加工中心最重要的区分。

二、立式加工中心和卧式加工中心区分在于工作台不同立式加工中心工作台通常为十字滑台结构的T型槽工作台,有两套运动机构负责相互垂直方向的移动,X向进给的工作台覆盖在负责Y向进给的导轨之上,而卧式加工中心的工作台,只设计成X或Y向运动,工作台形式一般是点阵螺孔台面的旋转式工作台,相对较简单选装交换式双工作台。

恒鑫v430数控加工中心主要构成部分由东莞恒鑫数控设备有限公司提供

1、基础部件

立式加工中心的基础部件包括床身,立柱,工作台、丝杆、鞍座等部分构成。

他们要承受加工中心的静载荷以及加工时的切削负载,因此必须有更高的静动刚度,也是加工中心质量和体积最大的部件。

2、主轴部件:由机头、主轴电动机、主轴、刀库、打刀缸等零件组成,主轴是加工中心的关键部位,其结构的好度加工中心的性能有很大的影响,,他决定着加工中心的切削性能,动态刚性,加工精度等。

3、数控系统:有cnc装置,伺服驱动装置,电机等部件够成,是整个加工中心的核心组成部分,是加工中心做机械运动的指挥者和大脑。

vmc1100b立式加工中心参数VMC1100B立式加工中心是一款高精度、高效率、高性价比的加工设备。

该加工中心采用先进的数控技术与机械设计,可完成多种工件的高效加工。

下面,我们来了解一下VMC1100B立式加工中心的主要参数。

一、主轴与加工能力:VMC1100B立式加工中心的主轴驱动方式为同步带传动,最高转速可达8000rpm。

主轴内锥孔规格为BT40,可实现高刚性的切削加工,适用于硬度较高的金属材料,例如钢、铜、铝等。

该加工中心的最大加工尺寸为1100mm×600mm×600mm,最大工件重量为800kg,可完成长度、面积、凸面和空间等不同形状的工件的加工。

二、机身结构:VMC1100B立式加工中心采用桥式结构设计,整机重量为7t,具有很强的稳定性和刚性。

该机床的工作台面积较大,为1300mm×600mm,加工时不易变形,能够有效地保证加工质量和加工精度。

三、控制系统:VMC1100B立式加工中心采用数控系统进行操作控制。

数控系统可以提高机床的精度和稳定性,提高加工效率,使加工过程更为高效。

该数控系统的运算速度快,反应灵敏,具有多姿态记忆功能,可以记录多个加工坐标,设定好加工参数,使加工任务更加自动生成。

四、辅助功能:VMC1100B立式加工中心还配有多种辅助功能,例如自动润滑系统、空气压缩机、气动夹紧装置等。

这些辅助装置可以保证机床各部位的正常运转,提高加工效率,并且可适应不同的加工要求。

五、安全防护:VMC1100B立式加工中心还具有多种安全防护装置,例如门锁、紧急急停按钮、电机保护装置等。

这些安全装置在生产过程中起到非常重要的作用,可以保证生产过程的安全性和稳定性,避免发生工作事故。

综上所述,VMC1100B立式加工中心具有较高的性价比,可以实现高效的加工任务。

在使用过程中,需要做好各种保养和维护工作,以保证机床的正常运转和延长机床的使用寿命。

同时,在使用过程中必须严格遵守安全操作规定,确保生产过程的安全性和稳定性。

摘要床身是立式加工中心非常重要的基础支撑件,它起到了支撑立柱、滑座、工作台等重要零部件的作用,主要承受机床的静载荷以及在加工时产生的切削负载。

床身的静动态性能直接影响机床的加工精度和稳定性,因此,床身结构的优化对于立式加工中心的发展具有十分重要的意义,本课题即结合沈阳机床厂VMC850B立式加工中心的性能特点与相关参数,对立式加工中心床身结构进行了科学系统的设计,具体内容如下:(1)借鉴于同类型的床身结构,根据VMC850B的整机结构设计了床身上表面布局,通过查阅《实用机床设计手册》《机械设计手册》等参考书,科学的设计了床身的截面形状,包括壁厚的选定以及加强肋、方孔、圆孔的合理布置。

同时对床身进行了受力分析并利用ANSYS软件对床身模型采取了静态力有限元分析。

(2)针对与床身相关的重要零部件,包括Y方向伺服进给系统的驱动电机、滚珠丝杠、直线导轨、轴承、联轴器,进行了分析与计算,并最终确立了型号与参数。

(3)提出了床身的精度要求,包含加工和装配过程中的几何精度。

关键词:立式加工中心;床身;结构设计;选型计算;有限元分析;精度设计AbstractThe bed is a very important basis for supporting parts in the vertical machining center, it plays a role that supporting the column, the slide, the workbench and some other important parts. The bed mainly withstands the static load of the machine tool and the cutting load in the processing. The static and dynamic performance of the bed directly affects the machining accuracy and stability. Therefore, the optimization of the bed structure has great significance for the development of the vertical machining centers. The subject, which is combined with the performance characteristics and parameters of the vertical machining center 850B of the Shenyang Machine Tool Factory, have designed the bed structure of the vertical machining center scientifically and systematically, the details are as follows:(1)Learnt from the bed structure of the same type and designed the layoutof the bed top surface under VMC850B’s whole structure, through accessingto <Practical Machine Design Manual> and <Mechanical Design Manual> and otherreference books, scientifically designed the cross-sectional shape of thebed, including the selection of the wall thickness as well as the reasonablelayout of the reinforcing rib, the square and circle holes. The subject alsodid the stress analysis for the bed and used the software called ANSYS todo the finite element analysis of the static force for the model of the bed.(2)For the important parts of the bed, including the Y-direction servofeed drive motor, ball screws, linear guides ,bearings and couplings, didthe analysis and the calculation, and eventually established the models andthe parameters.(3)Put forward the accuracy requirements of the bed, including thegeometric precision of the machining and assembly process.Keywords: the vertical machining ;center the bed ; structural design ;selection calculation finite element analysis ; precision design目录1 机床设计现状 (1)1.1 课题研究的背景和意义 (1)1.2 国内外研究现状与发展趋势 (2)1.3 本论文内容概要 (4)2 床身结构设计 (4)2.1 床身材料 (4)2.2 床身时效处理 (4)2.3 床身结构设计 (5)2.3.1床身重要表面设计 (5)2.3.2床身截面形状设计 (5)2.4 床身热变形 (10)2.5 床身结构确定方案 (11)3 床身零部件的计算与选型 (12)3.1 Y方向滚珠丝杠副的选择 (12)3.1.1 初步计算丝杠导程 (13)3.1.2 滚珠丝杠副当量载荷与当量转速计算 (14)C (17)3.1.3计算预期额定动载荷am (18)3.1.4 估算滚珠丝杠允许最大轴向变形m3.1.5估算滚珠丝杠副的底径 (18)F (20)3.1.6 计算滚珠丝杠副预紧力p3.1.7 滚珠丝杠副剩余结构尺寸确定 (20)3.2 伺服电机的选择 (21)3.2.1电机的负载转矩计算 (21)3.2.2 惯量匹配计算 (22)T计算: (24)3.2.3空载启动时最大加速力矩maxa3.2.4快速空载启动时所需最大启动力矩T计算 (24)M3.2.5 电动机连续匀速工作时的最大力矩T (25)ms3.2.6 电动机输出端轴的直径计算 (25)3.3 滚动轴承的选择 (25)3.3.1 滚动轴承使用条件 (26)3.3.2 初选止动球轴承型号 (26)3.3.3 止推轴承组配方式 (26)3.3.4 止推轴承的选用计算 (27)3.3.5 圆柱滚子轴承的选型计算 (29)结论 (31)致谢 (33)参考文献 (34)1 机床设计现状随着机械制造业的飞速发展与竞争市场需求的不断扩大,数控机床的应用范围持续扩张,同时,为了应对市场日新月异的变化及加工要求难度的不断提高,数控机床产业的水平也在飞速进步,不断向高速化、复合化、高精度化、智能化转变。

五轴加工中心立式加工中心(三轴)最有效的加工面仅为工件的顶面,卧式加工中心借助回转工作台,也只能完成工件的四面加工。

目前高档的加工中心正朝着五轴控制的方向发展,工件一次装夹就可完成五面体的加工。

如配置上五轴联动的高档数控系统,还可以对复杂的空间曲面进行高精度加工。

立式五轴加工中心这类加工中心的回转轴有两种方式,一种是工作台回转轴(图1)。

设置在床身上的工作台可以环绕X轴回转,定义为A轴,A轴一般工作范围+30度至-120度。

工作台的中间还设有一个回转台,在图示的位置上环绕Z轴回转,定义为C轴,C轴都是360度回转。

这样通过A轴与C轴的组合,固定在工作台上的工件除了底面之外,其余的五个面都可以由立式主轴进行加工。

A轴和C轴最小分度值一般为0.001度,这样又可以把工件细分成任意角度,加工出倾斜面、倾斜孔等。

A轴和C轴如与XYZ三直线轴实现联动,就可加工出复杂的空间曲面,当然这需要高档的数控系统、伺服系统以及软件的支持。

这种设置方式的优点是主轴的结构比较简单,主轴刚性非常好,制造成本比较低。

但一般工作台不能设计太大,承重也较小,特别是当A轴回转大于等于90度时,工件切削时会对工作台带来很大的承载力矩。

图1 工作台回转的立式五轴加工中心另一种是依靠立式主轴头的回转(图2)。

主轴前端是一个回转头,能自行环绕Z轴360度,成为C轴,回转头上还带可环绕X轴旋转的A轴,一般可达±90度以上,实现上述同样的功能。

这种设置方式的优点是主轴加工非常灵活,工作台也可以设计的非常大,客机庞大的机身、巨大的发动机壳都可以在这类加工中心上加工。

这种设计还有一大优点:我们在使用球面铣刀加工曲面时,当刀具中心线垂直于加工面时,由于球面铣刀的顶点线速度为零,顶点切出的工件表面质量会很差,采用主轴回转的设计,令主轴相对工件转过一个角度,使球面铣刀避开顶点切削,保证有一定的线速度,可提高表面加工质量。

这种结构非常受模具高精度曲面加工的欢迎,这是工作台回转式加工中心难以做到的。

山东海特数控机床VMC850立式加工中心详细参数:

机床用途

立式加工中心可用于航天航空,汽车零件,机械加工及模具制造领域,适应于中、小型零件的高精度与高效率的加工和钻、铣、攻、镗的自动化加工

主要结构及特点

★主要部件采用有限元分析进行优化,主要铸铁采用高强度铸铁金相组织稳定,经过时效、

喷砂、回火等工艺确保机床长期使用精度的稳定性。

★机身底座、滑块、工作台、立柱、主轴箱等主要基础件采用高刚性的铸铁结构,金相组织稳定,在内部分布着网状结构的加强筋,保证了基础件的高刚性和抗弯减震性能;基础件采用树脂砂造型并经过喷砂回火震动实效处理,确保机床长期使用精度的稳定性,为机床性能的稳定性提供了保障;

★A字形跨式结构,结构为三维变径优化处理,减轻了机床强力切削时的震动、使机床刚

性更好。

★高速高刚性主轴单元结合伺服主轴电机;X/Y/Z采用大扭矩伺服电机。

★X/Y/Z采用台湾高精度高强度滚珠丝杠配合日本NSK轴承与高精密进口锁紧。

★X/Y/Z三向导轨采用硬轨道设计,固定面采用超高频淬火工艺处理经过精密磨削;滑动面采用高强度耐磨材塑带镶贴处理。

Y向导轨为四轨道设计(含辅助导轨)大大增加了机床的刚性与强度

标准配置

台湾系统配日安川本电机驱动,台湾上银或律廷丝杠台湾圣杰斗笠刀库日本NSK轴承

台湾增压缸台湾锁紧螺母等

选配系统部件

日本三菱系统,日本FAUNC系统西门子机械手刀库台湾第四轴级第五轴

可根据客户要求专业设计开发数控设备及加工中心

本文由山东海特数控机床公司编制,转载请注明出处。

更多型号立式加工中心详细参数参考地址:。

立式加工中心的分类

马毅,

【摘要】介绍了立式加工中心的分类及结构

【关键词】立式加工中心;分类;结构

The classification of Vertical Machine Center

Ma yi ,

【Abstract】:This paper introduces classification and structure of vertical machine center

【Keywords】:vertical machine center; classification;structure

一、概述

进入21世纪,我国机床制造业面临着市场需求旺盛而引发的制造装备业发展的良机,机床是机械制造的工作母机,是装备制造的基础设备,主要应用领域是汽车、船舶、工程机械、军工、农机、电力设备、铁路机车、阀门等行业。

在汽车、船舶、工程机械等行业的产能扩张压力的推动下,机床工业正迎来快速发展阶段。

数控机床是现代制造业的基础装备,一个国家数控机床的水平高低和拥有量是衡量国家综合经济实力和国防安全的重要标志。

当今,数控机床已成为机床市场消费的主流产品,我国汽车、航天航空、船舶、一般机械、铁路机车、军工和高新技术产业的发展为数控机床提供了广阔的市场。

加工中心是典型的数控机床,它的产销量占数控机床市场的30%~40%,立式加工中心是加工中心中的主要产品,它的主轴轴线垂直于水平面。

立式加工中心主要的用户层面为:以看好的汽车零部件行业为首,还有工程机械、军工、模具、阀门、飞机、医疗设备、电力、光学设备等行业。

立式加工中心的产销量占加工中心市场的60%~70%,2007年,国内生产立式加工中心近9000台,并且从国外进口立式加工中心近11000台。

即国内立式加工中心年需求量近20000台,市场需求量巨大。

二、立式加工中心的分类

1.定立柱式立式加工中心(即工作台运动,立柱固定型结构)

定柱式立式加工中心,又称工作台运动式立式加工中心。

此类立式加工中心产销量占立式加工中心市场的75%左右,大多数机床制造厂家都有此类结构的机床。

此类机床属于传统

的普及型立式加工中心,按工作台运动方向分为两种。

此类机床具有以下优点 : A 、机床成本低,设计、制造比较容易。

B 、容易实现批量化生产。

C 、与动立柱式加工中心相比:机床的立柱部件、主轴箱部件刚性好;在切削过程中,主轴箱部件振动小。

1.1十字滑台结构(工作台有两个方向运动)

机床结构见下图1。

立柱固定在底座上,鞍座带着工作台在底座上做前后方向(Y 方向)运动,工作台在鞍座上做左右方向(X 方向)运动,主轴箱在立柱上做上下方向(Z 方向)运动。

工作台

鞍座 底座

图1 1.2其它结构(工作台有一个方向运动)

机床结构见下图2。

立柱固定在底座上,工作台在底座上做前后方向(Y 方向)运动,鞍座带着主轴箱在立柱上做左右方向(X 方向)运动,主轴箱在鞍座上做上下方向(Z 方向)运动。

主轴箱

工作台

底座

主轴箱

立柱

X

立柱

鞍座

2. 动柱式结构(即工作台固定,立柱运动型结构)

动柱式立式加工中心,又名固定工作台式立式加工中心,此类立式加工中心产销量占立式加工中心市场的15%左右,此类机床属于中档的立式加工中心,此类机床具有以下优点 : A 、和传统的移动工作台式结构相比,由于三轴运动部件的负载惯量不变,在计算伺服增益、加减速时间常数时可以针对每个轴的运动惯量进行精确的优化;有效避免了动工作台式产品在负载重量小时响应过冲、负载重量大时响应迟缓的问题,并且避免了由以上问题带来的对加工精度不利的影响。

最大的优点是此类机床可以加工重量很大的工件。

B 、由于工作台不移动,和同规格的动工作台式结构的产品相比,工作台上可以放置更大的工件和异形工件,而不必担心工件会和机床的其它部分发生干涉。

另外,对于重心位置不正的零件也可以顺利地实现高精度加工。

C 、由于X 轴运动完全由立柱的移动来实现,立柱在底座上的运动不会在X 轴行程的两端产生运动部件悬伸的情况,保证了运动部件在X 轴全行程上受力情况不发生变化,因而使机床具有更好的精度和刚性。

另外,固定的工作台使得操作者更容易靠近,装卸工件的操作更加容易和省力,操作的宜人性有十分明显的提高。

立柱

鞍座

底座

图3

机床结构见上图3。

工作台固定在底座上,鞍座带着立柱在底座上做左右方向(X 方向)运动,立柱在鞍座上做前后方向(Y 方向)运动,主轴箱在立柱上做上下方向(Z 方向)运动。

此类机床因为立柱做两个方向运动,又称为全动柱立式加工中心。

工作台

主轴箱

3. 小型龙门式结构(见图4)、框中框结构(见图5)

此类立式加工中心产销量占立式加工中心市场的5%左右,此类机床属于高档的立式加工中心,此类机床具有以下优点 :

A 、由于独特的结构,此类机床刚性好,精度高。

B 、主轴箱部件不悬伸,加工时不承受弯矩造成的变形。

C 、图5所示的框中框结构,机床可以做到高速加工,高速定位。

D 、图5所示的框中框结构,可以做到重心驱动。

即双丝杠驱动的合力通过了移动部件的重

心,是近年来高速、高精度加工的重大突破。

(Y /Z 轴双丝杠驱动)。

鞍座 机床结构见图4,机床立柱固定在底座上, 工作台在底座上做前后方向(Y 方向)运动, 主轴箱 鞍座带着主轴箱在立柱上做左右方向(X 方 向)运动,主轴箱在鞍座上做上下方向(Z

立柱 方向)运动。

底座

图4

主轴箱

立柱 工作台 鞍座 底座

图5

工作台

机床结构见图5,机床的框架式立柱固定在底座上,鞍座带着工作台在底座上做前后方向(Y 方向)运动,工作台在鞍座上做左右方向(X 方向)运动,主轴箱在立柱上做上下方向(Z 方向)运动。

三、总结

认真、仔细的研究立式加工中心的结构以后,不仅有助于研发人员确定以后产品的发展方向;而且有助于研发人员进行模块化设计,可以大大降低设计成本与生产制造成本。

由于立式加工中心结构变化多端,部分机床的结构十分复杂,除以上几种典型的结构形式外,立式加工中心还有许多其它的结构形式。

由于篇幅所限,在此就不一一介绍了。