多层共烧金属化氮化铝陶瓷工艺研究

- 格式:doc

- 大小:17.50 KB

- 文档页数:4

Semiconductor Technology Vol. 29 No. 3March 2004411 引言随着半导体IC芯片集成化、速度和功率的日益提高,以及电子整机向小、轻、薄方向发展,对与之相适应的高密度电路基板的要求也越来越高。

过去采用高温共烧技术制成的多层陶瓷基板,由于布线导体材料必须是诸如钨、锰等高熔点金属,不仅电阻大,性能差,而且成本高,很难推广应用。

而AlN/glass复合材料的烧结温度可控制在1000℃以内,从而使得和高导电银的共烧成为可能。

本文将研究以银为共烧布线材料,采用丝网印刷金属化图形,流延制备AlN/glass复合材料坯片,来实现低温共烧。

2 实验过程银基多层氮化铝陶瓷基板低温共烧的工艺研究戎瑞芬,汪荣昌,顾志光(复旦大学材料科学系, 上海 200433)摘要:从低温共烧的工艺角度来研究氮化铝坯片和银浆的排胶,从而确立排胶的温度及烧结气氛的控制。

结果表明,二次排胶法与在氮气气氛中加入微量氧进行烧结,获得了综合性能优良的银布线多层陶瓷基板。

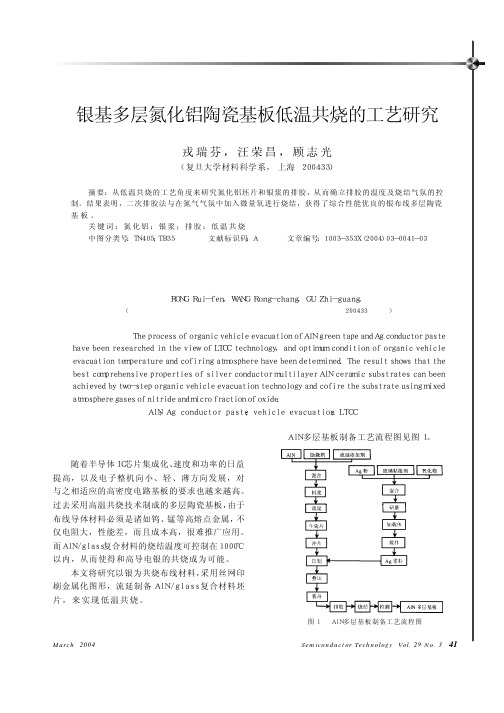

关键词:氮化铝;银浆;排胶;低温共烧中图分类号:TN405;TB35 文献标识码:A 文章编号:1003-353X(2004)03-0041-03Research of LTCC technology of silver-basemultilayer AlN ceramic substratesRONG Rui-fen, WANG Rong-chang, GU Zhi-guang,( Department of Material Science, Fudan University, Shanghai 200433,China)Abstract: The process of organic vehicle evacuation of AlN green tape and Ag conductor pastehave been researched in the view of LTCC technology, and optimum condition of organic vehicleevacuation temperature and cofiring atmosphere have been determined. The result shows that thebest comprehensive properties of silver conductor multilayer AlN ceramic substrates can beenachieved by two-step organic vehicle evacuation technology and cofire the substrate using mixedatmosphere gases of nitride and micro fraction of oxide.Key words: AlN;Ag conductor paste;vehicle evacuation;LTCC图1 AlN多层基板制备工艺流程图AlN多层基板制备工艺流程图见图1。

氮化铝陶瓷基板制备工艺的研究氮化铝陶瓷基板是一种新型的高性能电子封装材料,具有高热导率、低热膨胀系数、优良的电绝缘性能等优点,广泛应用于高功率半导体器件和封装材料领域。

在制备氮化铝陶瓷基板的过程中,工艺参数的选择对最终产品的性能具有重要影响。

本文将介绍氮化铝陶瓷基板的制备工艺的研究。

首先,原料制备是制备氮化铝陶瓷基板的关键环节之一、常用的原料包括氮化铝粉末、Y2O3等掺杂剂。

在原料制备的过程中,需要严格控制粉末的粒度和杂质含量。

通常采用溶胶-凝胶法或高温固相反应法制备氮化铝陶瓷基板的原料。

溶胶-凝胶法是在溶胶中加入凝胶剂,通过凝胶化和热解过程来制备氮化铝粉末。

高温固相反应法则是在高温条件下,将氮化铝和掺杂剂进行反应,生成氮化铝陶瓷粉末。

其次,氮化铝陶瓷基板的制备工艺主要包括成型、烧结和后处理。

成型过程可采用注塑成型、压制成型和挤出成型等方法。

注塑成型是将粉末与有机物混合,通过高压注塑成型,然后将成型体干燥。

压制成型则是将粉末填充到模具中,并施加压力,使其保持一定的形状。

挤出成型则是将粉末与添加剂混合,在一定的温度下加热,并通过挤出机将热塑性混合物挤出到模具中。

成型后,需要进行烧结,该过程分为氮化烧结和真空烧结两种方式。

氮化烧结是在氮气保护气氛中,将成型体进行烧结,使其形成致密的氮化铝陶瓷基板。

真空烧结则是在高真空条件下烧结,以提高烧结密度和降低杂质含量。

最后,还需要进行后处理,包括修整、加工和测试等工序。

此外,制备氮化铝陶瓷基板的工艺中还存在一些问题需要解决。

例如,如何提高烧结密度、降低杂质含量和控制烧结过程中的晶粒尺寸等问题。

目前,一种较为有效的方法是添加适量的助烧结剂,如铝酸盐、硼酸盐和硅酸盐等,以促进烧结反应的进行。

此外,还可以通过控制烧结温度和时间等参数来调节烧结过程,进一步优化制备工艺。

综上所述,氮化铝陶瓷基板的制备工艺是一个复杂的工程,需要控制好原料制备、成型、烧结和后处理等工艺参数。

氮化铝生产工艺氮化铝是一种重要的陶瓷材料,具有优良的高温、高硬度、高导热性等性能,在电子、光电子、航空航天等领域有着广泛的应用。

下面将介绍一种常见的氮化铝生产工艺。

氮化铝生产的第一步是原料的准备。

一般使用的原料为高纯度的铝粉和氨气。

铝粉的纯度要达到99.99%以上,以确保最终产品的质量。

同时,也需要密切控制铝粉的粒度和微观形貌,以保证生产过程的稳定性和产品的一致性。

接下来是氮化反应的过程。

首先将铝粉和氨气混合在一起,通过喷嘴或者淋雨式机构将混合气体喷入反应炉中。

反应炉的温度一般控制在1000℃以上,同时需要提供适当的压力和气体流量,以保证反应的进行。

在反应炉中,铝粉与氨气发生化学反应,生成氮化铝的颗粒。

这个反应是一个自发放热反应,因此反应炉的散热和温控也是非常重要的。

接下来是氮化铝的后处理。

在反应炉中生成的氮化铝颗粒需要经过一系列的物理和化学处理,以得到所需的最终产品。

首先,将颗粒进行干燥和筛分,去除杂质和不合格的颗粒。

然后,将颗粒进行烧结,使其结合成块状。

烧结的过程中需要控制温度和保持一定的压力,以确保颗粒能够充分结合。

最后,对烧结后的块状氮化铝进行机械加工,如切割、抛光等,以得到所需的最终产品。

在氮化铝的生产过程中,需要注意一些关键的工艺参数。

首先是反应炉的温度和压力控制,这直接影响着氮化反应的进行和产物的质量。

其次是原料的选择和处理,这直接影响着最终产品的纯度和性能。

同时,还需要密切控制生产中的环境条件,如气氛、湿度等,以保证生产的稳定性和一致性。

此外,还需要对产生的废气和废液进行处理,以保护环境。

综上所述,氮化铝的生产工艺包括原料准备、氮化反应和后处理等步骤。

通过合理控制各个环节的工艺参数,可以得到优质的氮化铝产品。

未来,随着技术的进步和需求的增加,氮化铝的生产工艺还有望不断优化,以提高产量和降低成本。

氮化铝陶瓷烧结工艺嘿,朋友们!今天咱来聊聊氮化铝陶瓷烧结工艺,这可真是个有趣又重要的事儿呢!你知道吗,氮化铝陶瓷就像是陶瓷家族里的一颗明星,它有着好多优秀的特性。

要让它闪闪发光,烧结工艺可太关键啦!就好像做饭一样,火候、调料都得恰到好处,才能做出美味佳肴。

那这氮化铝陶瓷烧结工艺到底是咋回事呢?简单来说,就是要让氮化铝粉末乖乖地团结在一起,变成坚固又好用的陶瓷。

这可不是件容易的事儿啊!就好比让一群调皮的小孩子排好队,得有合适的方法才行。

首先呢,得选好氮化铝粉末,这就像是挑食材,得新鲜、质量好。

然后就是温度啦,温度太高不行,太低也不行,得刚刚好,这多像烤蛋糕时要掌握好烤箱的温度呀!温度不合适,蛋糕可就烤砸了。

在烧结过程中,还得注意气氛呢,就像人在不同的环境里心情不一样,氮化铝陶瓷在不同的气氛中也会有不同的表现。

说到这,我想起之前有一次尝试烧结氮化铝陶瓷,哎呀,那可真是状况百出!温度没控制好,结果出来的陶瓷不是这里有瑕疵就是那里不完美,真让人哭笑不得。

这就提醒我们,做这个可得细心再细心,不能有一点马虎。

还有啊,不同的烧结方法也有不同的特点呢!就像不同的烹饪方式能做出不同口味的菜一样。

有些方法速度快,有些方法质量好,得根据实际需求来选择。

这可不能瞎搞,不然就像做菜乱加调料,最后味道怪怪的。

而且哦,这氮化铝陶瓷烧结工艺还在不断发展呢!就像我们的生活一样,一直在进步。

以后肯定会有更先进、更好的方法出现,让氮化铝陶瓷变得更厉害。

总之呢,氮化铝陶瓷烧结工艺可不简单,它需要我们认真对待,不断探索。

只有这样,我们才能让氮化铝陶瓷发挥出它最大的价值。

你说是不是呢?所以啊,大家可别小瞧了这看似普通的工艺,它里面的学问可大着呢!让我们一起加油,把这门工艺学好、用好,为我们的生活增添更多的精彩吧!。

氮化铝htcc生产工艺

氮化铝 (AlN) HTCC (高温共烧陶瓷) 是一种用于高温、高频电子器件和封装的重要材料。

它具有优异的导热性、绝缘性和机械性能,因此在航空航天、汽车、通信和电子行业中得到广泛应用。

下面是关于氮化铝HTCC生产工艺的一些方面:

1. 原料准备,生产氮化铝HTCC的关键原料是氮化铝粉末和陶瓷添加剂。

氮化铝粉末通常通过氮化铝的化学气相沉积、氮化铝的热解或氮化铝的机械合成等方法获得。

陶瓷添加剂的选择和配比对最终产品的性能有重要影响。

2. 混合和成型,将氮化铝粉末和陶瓷添加剂按一定比例混合均匀,然后通过压制、注塑等工艺成型成坯。

3. 烧结,成型坯经过烧结工艺,一般采用氮气气氛下的高温烧结,使其形成致密的氮化铝陶瓷基体结构。

4. 金属化,通过金属化处理,在氮化铝HTCC的表面涂覆金属层,以提高其导电性能。

5. 精加工,对烧结后的氮化铝HTCC进行精加工,包括研磨、抛光、加工孔洞等工艺,以满足不同应用的精度要求。

6. 检测和包装,对成品进行质量检测,包括外观检查、尺寸测量、性能测试等,然后进行包装,以便运输和使用。

总的来说,氮化铝HTCC的生产工艺涉及原料准备、混合成型、烧结、金属化、精加工和质量检测等多个环节,需要严格控制各个环节的工艺参数,以确保最终产品具有优异的性能和稳定的质量。

同时,随着科学技术的不断发展,氮化铝HTCC的生产工艺也在不断完善和创新,以满足不断增长的市场需求和应用要求。

氮化铝陶瓷粉体制备方法研究进展

随着科学技术的不断发展,高性能氮化铝陶瓷材料的研究备受关注。

而氮化铝陶瓷粉体的制备方法则是氮化铝陶瓷材料研究的重要基础。

本文主要介绍了氮化铝陶瓷粉体制备方法的研究进展。

一、热反应法

热反应法是最早用于制备氮化铝粉体的方法,其原理是利用反应热将铝和氮化物转化为氮化铝。

热反应法具有制备工艺简单、反应速度较快等优点,但也存在着反应条件难以控制、产物结晶度低等缺点。

氮气反应法是利用氮气和铝在高温下进行反应,得到氮化铝粉末的一种方法。

该方法主要优点为可获得高纯度且晶粒细小的氮化铝粉末,但需要高温高压条件,能耗较高。

三、溶胶凝胶法

溶胶凝胶法是采用溶胶化学原理,将金属的氧化物转化为高分子物质,并通过热处理方法转化为金属氧化物、金属化合物、金属、无机和有机骨架,从而获得氮化铝粉末。

溶胶凝胶法具有借助化学反应实现制备、反应速度高、制备出的产品具有较高精度控制等优点。

四、氧化还原法

氧化还原法是指先将铝与氮化物加入反应器中,再加热至高温,经氮气氛围下还原,得到氮化铝粉末。

氧化还原法制备氮化铝粉末优点是制备出的粉末具有较高的晶粒度以及良好的流动性,但需要高温高压条件,对反应器的材料要求较高,同时还存在着反应难度较大且产物中存在少量杂质的问题。

综上所述,氮化铝陶瓷粉体的制备方法具有各自的优缺点,应根据不同的应用需求选择合适的制备方法。

未来应进一步探索制备高性能氮化铝陶瓷粉体的新方法,并提高制备粉体的纯度、成分均匀性和产品性能。

氮化铝陶瓷及其表面金属化研究的开题报告

一、研究背景

氮化铝(AlN)是一种具有优异性能的陶瓷材料,具有高硬度、高热导率、绝缘性好等特点,经常应用于高温环境下的电子、制冷、气象等领域。

近年来,随着科技的进步和市场需求的增加,对氮化铝的研究及应用也越来越广泛,其中表面金属化技术的研究成为了一个热门的研究方向。

二、研究目的

本研究旨在探究氮化铝陶瓷的表面金属化技术,通过对不同金属化方法进行比较研究,优化金属化工艺,探索得到氮化铝陶瓷表面金属化的最佳方式。

三、研究内容和方法

1.氮化铝陶瓷的制备和表征

采用浸渍法制备氮化铝陶瓷,通过X射线衍射(XRD)、扫描电镜(SEM)等手段对其形貌和结构进行表征。

2.金属化方法研究

本研究将探讨不同的氮化铝陶瓷表面金属化方法,包括电化学沉积、化学还原、物理气相沉积等方法,并比较其金属化效果和金属化后的性能变化。

3.金属化后的性能测试

通过对金属化后的氮化铝陶瓷进行摩擦磨损实验、热膨胀性能测试等综合性能测试,评估金属化后的氮化铝陶瓷的性能变化和应用前景。

四、预期结果

本研究将得出氮化铝陶瓷表面金属化的最佳方法和工艺,探究表面金属化对氮化铝陶瓷性能的影响,为氮化铝陶瓷的应用提供技术支持和理论依据。

五、研究意义

本研究对氮化铝陶瓷表面金属化技术进行探究,将有助于提高氮化铝陶瓷的应用领域和范围,拓展其应用价值。

同时也为种类相似的陶瓷材料寻找表面金属化途径,为材料科学研究提供实验基础和借鉴。

202010220微电子材料表面和散热基板之间存在极细微的凹凸不平的空隙,其在直接安装应用的时候空隙中均为空气,而空气的导热系数很小,会显著降低散热效果。

根据实践发现,电子元器件的温度每升高2℃,其可靠性和稳定性下降约10%,要想保证电子元器件的可靠正常运行,改善其散热环境至关重要。

目前市场上量产的氮化铝热导率普遍在170W/(m ·k )以上,比氧化铝高4~7倍。

再加上氮化铝优良的导热性、可靠的电绝缘性、较低的介电常数与介电损耗、无毒且与硅相匹配的热膨胀系数被认为是第三代半导体导热基板和电子封装的理想材料。

1氮化铝陶瓷的性质氮化铝陶瓷是相对完美的封装用电子材料,表1为氮化铝的性质。

表1氮化铝的性质2氮化铝陶瓷基板金属化的方法2.1薄膜法薄膜法一般是指用真空蒸镀、磁控溅射、离子镀等真空镀的手段在氮化铝陶瓷基板表面附着一层较薄的金属层。

用薄膜法制备的金属化基板一般为多层金属基板,目前市场上常见的基板以Ti 系统浆料为主,然后再在Ti 层上沉积Ag 、Ni 、Cu 等。

必要的时候,还可以通过电镀或化学镀的方法增加金属层的厚度,一般是通过以下步骤实现的。

(1)清洗氮化铝陶瓷板表面,在氮化铝陶瓷板表面镀上设定厚度的钛导电层。

(2)将表面镀钛的氮化铝陶瓷板作为阴极,并置于盛有酸性硫酸铜镀液的电解槽中,精铜为阳极,控制阴极电流密度和电镀时间获得相应厚度的铜镀层。

(3)将表面先后镀覆了钛导电层和铜镀层的氮化铝陶瓷板置于充满氩气的热处理炉中加热,当温度达到300~400℃时,保温25~30min ,钛导电层向氮化铝渗透形成过渡层。

(4)继续加热,当温度达到600~700℃时,保温10~15min ,并持续施加超声波使液态的单质铝振动流出,稳固TiN 冶金过渡层。

(4)进一步加热升温到800~900℃,并保温30~60min ,钛导电层向铜镀层渗透形成TiCu 冶金过渡层。

薄膜法制备的金属化基板线路精度高,适合对电路精度要求较高的电子器件封装。

氮化铝陶瓷粉体制备方法研究进展氮化铝陶瓷具有高硬度、高耐磨、高耐腐蚀等优异性能,近年来已经成为研究的热点之一。

氮化铝陶瓷粉体的制备方法对其性能和应用领域有着重要的影响。

本文将对氮化铝陶瓷粉体制备方法的研究进展进行综述。

机械法是一种常用的氮化铝陶瓷粉体制备方法。

这种方法的关键在于选取合适的原料、研磨介质、工艺参数等。

常用的研磨介质有氧化铝、氧化钇和氧化镁等,其目的是防止研磨过程中产生的杂质与粒子混合。

在机械法制备氮化铝陶瓷粉体时,其平均粒径、分布性及物理性质等性能往往与研磨时间、研磨介质、研磨比例等因素密切相关。

溶胶-凝胶法是一种利用水解的前驱体制备氮化铝陶瓷粉体的方法。

其制备过程一般分为胶溶液的制备、胶体的制备、氮化铝陶瓷粉体的制备以及热处理等步骤。

此法可以制备出纯度高、粒度均匀、致密度好的氮化铝陶瓷粉体。

但是,由于其操作条件比较苛刻,如制备过程在高温下进行等,因此工艺较为复杂。

3. 气相反应制备氮化铝陶瓷粉体气相反应法是目前制备氮化硅陶瓷粉体的主要方法之一。

在此方法中,可使用硝酸铝、氨气等为前驱体,在高温高压的条件下通过氮化反应得到氮化铝陶瓷粉体。

此法可以制备纯度高、晶粒细小的氮化铝陶瓷粉体。

但是,其反应条件比较苛刻,容易造成能量浪费。

4. 其他制备方法除了以上三种氮化铝陶瓷粉体制备方法外,近年来还出现了一些新的制备方法。

例如化学汽相沉积法、等离子体增强化学气相沉积法等。

这些方法在制备过程中有着独特的优势,而且能够制备出各具特色的氮化铝陶瓷粉体,为氮化铝陶瓷的应用提供了新的选择。

综上所述,氮化铝陶瓷粉体制备方法多种多样,各具特点。

在实际应用中,需要根据具体情况选取合适的制备方法,使其性能达到最佳状态。

随着制备工艺的不断改进以及新技术的出现,氮化铝陶瓷的应用前景将不断拓展。

多层氧化铝陶瓷金属化工艺技术的研究的开题报告题目:多层氧化铝陶瓷金属化工艺技术的研究一、研究背景随着工业化的不断发展,对材料的要求也越来越高。

其中,陶瓷金属化技术是一项非常重要的技术。

它可以使陶瓷材料具有金属的导电性、导热性和机械性能,从而扩大了陶瓷材料的应用范围和市场。

在陶瓷材料的金属化技术中,多层氧化铝陶瓷金属化技术具有重要的地位。

二、研究目的本论文的主要目的是研究多层氧化铝陶瓷金属化工艺技术。

通过分析多层氧化铝陶瓷金属化技术的原理和特点,探究其在实际应用中的优缺点,并对其进行有效实现的工艺技术进行研究,为多层氧化铝陶瓷金属化技术的发展提供参考和指导。

三、研究内容1.多层氧化铝陶瓷金属化技术的基本原理和特点的分析;2.多层氧化铝陶瓷金属化技术在实际应用中的优缺点的评估;3.多层氧化铝陶瓷金属化技术的工艺技术研究,包括金属化剂的选择、金属化工艺参数的控制等;4.多层氧化铝陶瓷金属化技术的应用实例。

四、研究方法本论文采用文献资料法和实验研究法相结合的方法进行研究。

在理论研究方面,通过查阅相关文献资料,深入分析多层氧化铝陶瓷金属化技术的原理和特点。

在实验研究方面,通过设计实验进行多层氧化铝陶瓷的金属化工艺技术实现和应用实例的研究。

五、预期结果本论文预期将通过对多层氧化铝陶瓷金属化技术的研究,深入探究其在实际应用中的优缺点,为其在工业应用中的发展提供理论支持和技术指导。

同时,预计能够对多层氧化铝陶瓷的金属化工艺技术进行研究,提出一套可行的多层氧化铝陶瓷金属化工艺技术,为多层氧化铝陶瓷材料的金属化应用提供理论和实践支持。

多层共烧金属化氮化铝陶瓷工艺研究

作者:曹坤庞学满夏庆水戴洲

来源:《电脑知识与技术》2012年第23期

摘要:氮化铝陶瓷具有热导率高、绝缘性好以及无毒害等特点,由于可以多层布线和金属化共烧,因此在很多领域有着越来越广泛的应用。

该文介绍了多层共烧金属化氮化铝陶瓷的工艺方法,重点介绍了印刷、叠片层压、烧结、镀覆工艺以及其性能检测方法等方面的研究。

通过上述研究可以生产热导率高、金属化电阻率低且附着力强的多层共烧陶瓷产品。

关键词:氮化铝陶瓷;共烧;金属化;热导率

中图分类号:TP39文献标识码:A文章编号:1009-3044(2012)23-5701-03

Research of Multilayer Metallization and Co-fired AlN Ceramic Processes

CAO Kun, PANG Xue-man, XIA Qin-shui, DAI Zhou

(The 55thInstitute of CETC, Nanjing 210016, China)

Abstract:AlN ceramic has high thermal conductivity, good insulativity and non-toxcity. It can co-fire with multilayer metallization , so it is widely used in many fields. This paper introduces the processes of the multilayer metallization and co-fired AlN ceramic. The study of printing, stacking and lamination, sintering, plating and the test method was introduced with emphasis. Through above studies, we can pro? duce multilayer co-fired AlN ceramic with high thermal conductivity and its metallization has low electrical resistivity and high adhesion.

Key words: AlN ceramic;co-fired;metallization;thermal conductivity

1概述

氮化铝陶瓷具有导热性好、机械强度高、电绝缘性好以及无毒害等特点,目前在许多高科技领域有着广泛应用,是近年来发展较快的一种陶瓷材料。

多层共烧金属化氮化铝陶瓷采用厚膜印刷和通孔金属化的方式,在叠层成型后高温烧结,形成具有三维电路结构的高性能陶瓷。

因其还具有介电常数小、与芯片材料膨胀系数较匹配、易于实现多层布线等特点,在微电子、光电子、电力电子及功率电子封装等领域具有广阔的应用前景,在很多领域逐渐开始取代氧化铍、氧化铝等传统的陶瓷材料。

我单位在多年的多层共烧金属化氮化铝陶瓷产品的研制生产过程中积累了经验,该文对其生产过程中的一些重要工艺包括印刷、叠片层压、烧结、镀覆以及检测等做了重点介绍。

2工艺研究

2.1金属化印刷工艺

印刷工艺是多层共烧金属化氮化铝陶瓷生产的关键工艺之一。

由于电子封装高集成度、高封装密度的趋势,要求印刷线条和线间距越来越小,图形的分辨率越来越高(图1为一种产品的印刷图形照片)。

另外,由于批生产多采用大版面印刷,如何保证各部分印刷线宽和厚度等质量参数的一致性以及如何控制丝网变形和图形位置精度也成为非常重要的问题。

目前,一般根据需要采用325目以上的不锈钢丝网来获得较高的图形分辨率和质量;通过结合不锈钢网和聚酯丝网的优点进行蹦床式复合张网来减小工艺过程中丝网的变形,提高图形位置精度。

2.2叠片、层压工艺

在印刷和通孔金属化工艺完成以后,需要进行叠片工艺,将多层生瓷片按一定顺序堆叠起来并使瓷带上相应的通孔和图形位置精确对应,从而实现多层电路的互联并具有相应的逻辑关系。

目前常用叠片方法有光学自动化对位叠片和定位柱(孔)叠片等。

叠片完成之后需要将产品真空包封之后进行层压,在一定的温度和压力作用下完成层与层之间的相互扩散,形成牢固结合的整体。

图2是某种多层陶瓷产品叠片层压后的截面照片。

图2多层陶瓷产品截面照片

2.3烧结工艺

烧结工艺是多层共烧金属化氮化铝陶瓷生产的关键技术之一,对产品的致密程度、热导率、变形情况、金属化强度、机械强度等都有很大的影响。

氮化铝陶瓷的烧结是一个液相促进陶瓷致密化的过程,随着温度的升高,烧结助剂与氮化铝粉料表面少量的氧化铝以及氧杂质反应在晶界处形成液态的铝酸盐相,并逐渐向晶界交叉点和陶瓷表面迁移,这个过程促进了氮化铝陶瓷的致密化,从而使陶瓷获得较高的热导率和机械强度。

图3氮化铝陶瓷烧结液相促进致密化过程的示意图。

图3氮化铝陶瓷烧结致密化过程

影响产品烧结质量的主要因素有以下几点:

1)产品的排胶。

排胶需要注意气氛保护以及保温时间的控制,排除有机物,尽量降低碳和氧杂质的含量。

如果排胶不充分,会影响陶瓷的致密化,在陶瓷中形成缺陷,从而影响陶瓷性能。

2)最高温度和保温时间。

烧结的最高温度和保温时间决定了烧结时液相的形成过程,对陶瓷的密度、热导率等性能影响很大,并直接影响金属化强度和电镀质量,烧结工艺的重点就是要首先确定烧结温度和保温时间。

3)升降温速率。

升温和降温速率也是影响烧结质量和陶瓷性能的重要因素,对氮化铝晶粒的尺寸,铝酸盐相的分布等产生影响。

4)烧结气氛。

气氛保护不充分会造成陶瓷和金属化的氧化,影响陶瓷和金属化的性能。

2.4镀覆工艺

镀覆工艺的主要目的是在氮化铝陶瓷金属化表面覆盖相应的金属,使之满足后续的钎焊和芯片贴装等工艺要求,并起到防止底层金属扩散、保护底层金属不受环境影响的作用。

图4为氮化铝陶瓷金属化的一般镀层截面图。

镀覆前需要去除金属化表面的沾污和铝酸盐相,氮化铝陶瓷不耐酸碱腐蚀,因此在镀覆前对基材的清洗过程需要控制溶液的酸碱度,我们开发了弱碱性的镀覆前处理液配方,即保证了金属化强度不下降,又能有效去除金属化层表面的沾污和铝酸盐相。

采用这种方法后镀层强度的提升较为明显。

3性能测试

3.1热导率测试

热导率是氮化铝陶瓷产品的关键特性,其测试采用激光热导热仪进行,一般需要制作标准尺寸的样品,通过激光脉冲照射样品背面,利用红外测温器检测标样正面随时间变化的温度曲线,根据曲线计算出热扩散系数α,再测试样品的比热Cp和密度ρ,通过下面的公式求得材料的热导率λ:λ=α·ρ·Cp

3.2相成分分析

铝酸盐相的形成和迁移对氮化铝陶瓷的性能起到了重要作用,对氮化铝陶瓷中各相组成的分析可以更好的了解氮化铝陶瓷的微观状态,从而可以更有针对性的对配方、烧结条件进行调整以获得高质量的氮化铝陶瓷。

相组成的分析主要采用X射线衍射分析仪(XRD)进行测试。

图5为利用XRD测试氮化铝陶瓷相组成的结果界面。

图5 XRD测试结果界面

3.3金属化方阻测试

金属化方阻测量采用在AlN陶瓷表面烧结长为L,宽为W,厚度为H的长条形金属化图形,测量图形两端的电阻R,其方阻为:R*W *H /10L。

我单位生产的共烧氮化铝陶瓷金属化的方阻的测量指标为小于18mΩ/□。

3.4产品性能指标

本单位生产的多层共烧金属化氮化铝陶瓷产品的一些常规性能指标为:1)热导率:

≥170W/m·K;2)热膨胀系数:4.5~4.8x10-6/℃;3)抗折强度:≥320Mpa;4)金属化方阻:≤18mΩ/□。

4结论

通过对上述多层共烧金属化氮化铝陶瓷各项工艺的深入研究,我所生产的多层共烧金属化氮化铝陶瓷基板和外壳产品的热导率、机械强度、金属化电阻率和金属化附着力等指标优异,已在多种大功率电子产品的封装中应用。

参考文献:

[1]牛锛,赵新亮,王孙昊,等.烧结助剂对AlN陶瓷制备及性能的影响[J].硅酸盐学

报,2010(12):2257-2261.。