采煤工作面单体液压支柱的选型计算

- 格式:doc

- 大小:31.00 KB

- 文档页数:4

单体支柱的强度、支护密度计算、高度选择一、单体支柱实际支撑能力采用下列公式计算。

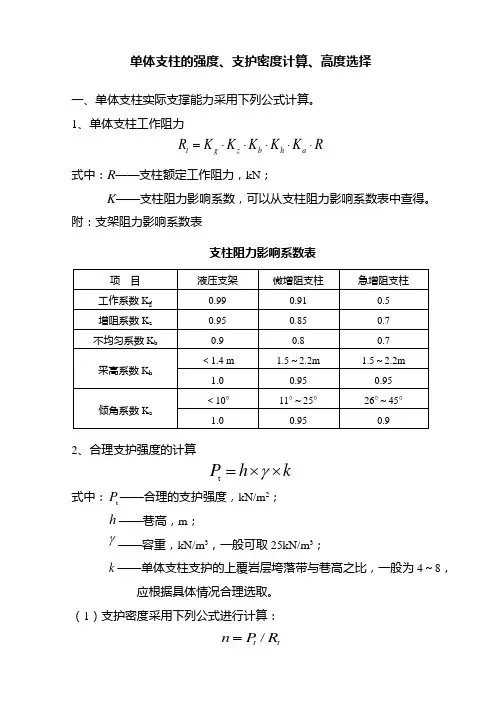

1、单体支柱工作阻力R K K K K K R a h b z g t ⋅⋅⋅⋅⋅=式中:R ——支柱额定工作阻力,kN ;K ——支柱阻力影响系数,可以从支柱阻力影响系数表中查得。

附:支架阻力影响系数表支柱阻力影响系数表2、合理支护强度的计算k h P ⨯⨯=γt式中:t P ——合理的支护强度,kN/m 2;h ——巷高,m ;γ——容重,kN/m 3,一般可取25kN/m 3;k ——单体支柱支护的上覆岩层垮落带与巷高之比,一般为4~8, 应根据具体情况合理选取。

(1)支护密度采用下列公式进行计算:t t R P n /=式中:n ——支护密度,根/m 2; R t ——支柱实际支撑能力,kN/根。

(2)根据合理的支护密度,确定排距、柱距。

(3)柱鞋直径的计算:柱鞋一般选用圆形铁鞋。

根据支柱对底板的压强应小于底板容许比压的原则,采用下式计算铁鞋的直径。

QR tπφ1020≥ 式中:φ——铁鞋的直径,mm ;Q ——底板比压,同煤层实测,MPa 。

3、单体柱支护强度的验算 (1)直接顶单位面积的压力为:h k Q z γ=式中:Q z ——直接顶单位面积最大压力,kN/m 2; k ——载荷不均匀系数,一般取1.1~1.2; γ ——顶板岩石容重,kN/m 3; h ——直接顶厚度,m 。

(2)单体柱额定支护强度:S F P /max =式中:P max ——单体柱额定支护强度,N/m 2; F ——单体柱额定工作阻力,MPa ; S ——单体柱有效支护面积,m 2。

由上述计算可知,验证所选单体柱支护强度是否P max ≥ Q z ,能否满足要求。

二、单体柱高度选择最大支撑高度应小于支柱设计最大高度的0.1m ,最小支撑高度应大于支柱设计最小高度的0.2m。

结论:所选单体支柱是否满足开采的支护要求。

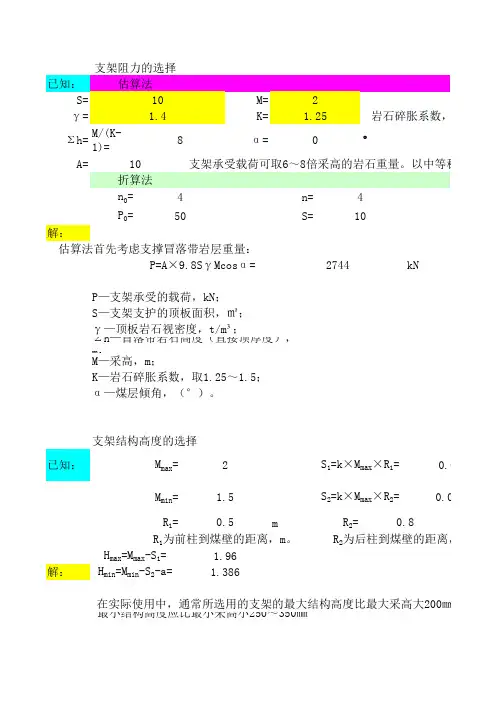

已知:S=M=γ=K=Σh=M/(K-1)=α=°A=n 0=n=P 0=S=解:kN已知:M max =M min =R 1=m R 2=解:mm支架阻力的选择估算法首先考虑支撑冒落带岩层重量:估算法支架承受载荷可取6~8倍采高的岩石重量。

以中等稳定1.4岩石碎胀系数,取821.2510折算法010P—支架承受的载荷,kN;S—支架支护的顶板面积,㎡;γ—顶板岩石视密度,t/m³;450410P=A×9.8S γMcos α=2744支架结构高度的选择M—采高,m;K—岩石碎胀系数,取1.25~1.5;α—煤层倾角,(°)。

Σh—冒落带岩石高度(直接顶厚度),m;S 1=k×M max ×R 1=0.04S 2=k×M max ×R 2=0.0642H min =M min -S 2-a=1.50.51.3862.2H min =M min -B=1.250.8R 1为前柱到煤壁的距离,m。

R 2为后柱到煤壁的距离,m。

1.96H max =M max -S 1=H max =M max +0.2=在实际使用中,通常所选用的支架的最大结构高度比最大采高大200㎜左最小结构高度应比最小采高小250~350㎜。

°′″㎜(?)k=㎜(?)a=mB=m 矿山机械教材参考公式等稳定、中等坚固的岩石为界,低者取6~8,高者取9~11倍。

数,取1.25~1.5。

折算法:P—支架最大工作阻力,kN/根;n0—单体支柱支护密度,根/㎡;P0—单体支柱平均最大工作阻力,kN/根;P=(n0P0S)/n=500n—液压支架柱数,根;S—液压支架的支护面积,㎡。

如能将初撑力提高到工作阻力的60%~70%,则较为理想。

0.040.064壁的距离,m。

0.25250~350㎜0㎜左右。

0.04考虑顶板级别的系数,对Ⅰ、Ⅱ、Ⅲ0.05支架卸载前移时间的可缩余量,当层H=m K=ρ=t/m³MPa 放顶煤支架的支护强度一般为0.5~0.7MPaq=KH ρ×10-2=0支架支护强度估算:5H—采高,m;ρ—顶板岩石密度,一般取为2.5t/m³K—顶板岩石厚度因数,一般取4~8;顶板条件较好、周期来压不明显时,Ⅱ、Ⅲ级顶板分别为0.04、0.025、0.015;,当层厚小于0.8m,a≥0.03m,层厚大于0.8m时,a≥0.04m,平均可取a=0.05m。

液压支架的选型一、确定架型按顶板分类方案对液压支架的架型进行初选。

根据煤炭部(81)煤科字第429号文件关于《缓倾斜煤层工作面顶板分类》方案,按稳定性不同直接顶分为四类,按来压强度不同将老顶分为四级,并分别提出相应的架型、支护强度和顶板管理方法。

1、顶板分类(级)直接顶分为四类,见〔Ⅰ〕。

老顶分为四级,见〔Ⅰ〕。

2、架型与支护强度初选正确选择支架的架型,对于提高综采工作面的产量和效率,充分发挥综采设计的效能,实现高产高效,是一个很重要的因素。

在具体选择架型时,首先要考虑煤层的顶板条件,〔Ⅰ〕表9-1就是根据国内外液压支架的使用经验,提出了各种顶板条件下适用的架型。

它是选择支架架型的主要依据。

对于不同类(级)顶板,其架型、支护强度的选择见〔Ⅰ〕。

液压支架架型的选择除了取决于顶板条件之外,还应考虑以下因素,并结合各类支架的不同性能和特点,最终选择一种较为合理的架型。

⑴厚度煤层厚度不但直接影响到支架的高度和工作阻力,而且还影响到支架的稳定性。

当煤层厚度大于2.5~2.8m(软煤取下限,硬煤取上限)时,选用抗水平推力强且带护帮装置的掩护式或支撑掩护式支架。

当煤层厚度变化较大时,应选用调高范围大的支架。

⑵煤层倾角煤层倾角主要影响支架的稳定性,倾角大时易发生倾倒、下滑等现象。

当煤层倾角大于0018时,应同时具有防滑防倒装置。

10~15时,应设防滑和调架装置,当倾角超过0⑶底板性质底板承受支架的全部载荷,对支架的底座影响较大,底板的软硬和平整性,基本上决定了支架底座的结构和支承面积。

选型时,要验算底座对底板的接触比压,其值要小于底板的允许比压(对于砂岩底板,允许比压为1.96~2.16Mpa,软底板为0.98Mpa左右)。

⑷瓦斯涌出量对于瓦斯出量大的工作面,支架的通风断面应满足通风的要求,选型时要进行验算。

⑸地质构造m和地质构造十分复杂,煤层厚度变化又较大,顶板允许暴露面积和时间分别在5~8220min以下时,暂不宜采用液压支架。

单体液压支柱的选型计算解读一、液压支柱的基本原理液压支柱是一种由液压缸、液压泵站、控制阀门等部件组成的液压系统,通过液压油的压力来实现支柱的伸缩和固定。

液压支柱具有负荷能力大、稳定性好、调节方便等特点,广泛应用于机床、压力机、起重设备等各种工程领域。

二、选型计算的主要内容及步骤1.了解工程需求:包括支柱应用的工况、工作负荷、工作现场环境等。

2.确定支柱材质:支柱材质选择应根据负荷特点和工作环境来确定,常用的材质有高碳钢、合金钢等。

3.计算支柱的额定负荷:根据工作负荷以及支柱的工作长度、挤压长度等参数,计算出支柱的额定负荷。

4.计算支柱的工作行程:根据工程需求和设计参数,计算出支柱的工作行程,即支柱的最大伸缩距离。

5.确定液压油缸的规格:根据额定负荷和工作行程,结合液压油缸的额定工作压力、有效面积等参数,确定合适的液压油缸规格。

6.确定液压泵站的规格:根据液压油缸的工作压力和油缸的速度要求,计算出液压泵站的流量和功率,进而选取适合的液压泵站。

7.设计液压管路:根据液压系统的动态和静态特性,选择合适的液压管路结构和布局,以保证系统的正常运行。

三、选型计算结果的解读在选型计算之后,需要对计算结果进行解读,判断所选液压支柱是否符合工程需求。

1.额定负荷:计算结果中的额定负荷应与工作负荷相匹配,满足负荷特点和工作环境的要求。

2.工作行程:计算结果中的工作行程应满足工程需求中的最大伸缩距离,以保证支柱能够满足工作要求。

3.液压油缸规格:根据计算结果中的液压油缸规格,核实其是否与实际选择的油缸规格一致,以确保液压油缸能够承受额定负荷。

4.液压泵站规格:核实计算结果中的液压泵站流量和功率是否符合实际要求,以确保液压泵站能够提供足够的液压动力。

5.液压管路设计:根据计算结果中的液压管路设计,核实其是否满足系统的动态和静态特性要求,以确保液压管路能够正常运行。

综上所述,选型计算是根据工程需求和设计参数,计算出适合的液压支柱规格和参数的过程。

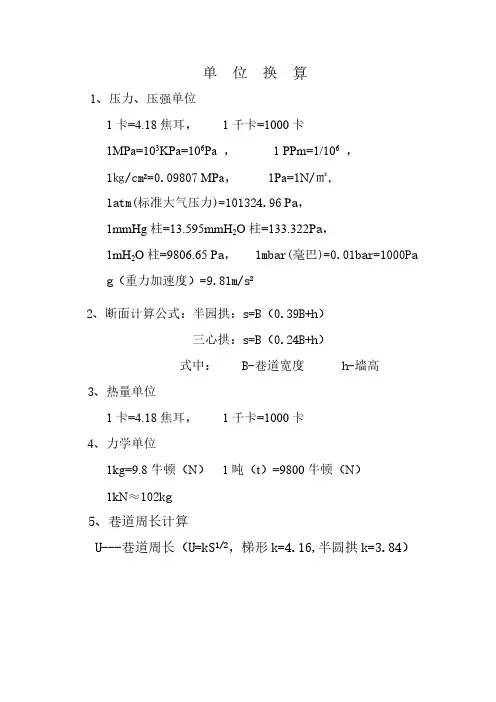

单位换算1、压力、压强单位1卡=4.18焦耳,1千卡=1000卡1MPa=103KPa=106Pa , 1 PPm=1/106,1㎏/cm2=0.09807 MPa,1Pa=1N/㎡,1atm(标准大气压力)=101324.96 P a,1mmHg柱=13.595mmH2O柱=133.322P a,1mH2O柱=9806.65 P a, 1mbar(毫巴)=0.01bar=1000Pa g(重力加速度)=9.81m/s22、断面计算公式:半园拱:s=B(0.39B+h)三心拱:s=B(0.24B+h)式中: B-巷道宽度 h-墙高3、热量单位1卡=4.18焦耳,1千卡=1000卡4、力学单位1kg=9.8牛顿(N)1吨(t)=9800牛顿(N)1kN≈102kg5、巷道周长计算U---巷道周长(U=kS1/2,梯形k=4.16,半圆拱k=3.84)初撑力是指支柱通过泵压而给予顶板的主动支撑力,较大的初撑力能使支柱较快达到工作阻力,减小顶板下沉量,防止顶板早期离层破碎。

根据部颁要求,单体液压支柱(拟oo~)初撑力不低于90kN.兆帕: 是指的百万帕, 即1000000pa企业标准一般比行业标准严格,所以要高点。

行业标准是指这个行业的共同、同一最低的标准。

初撑力是90千牛是初始的压力数值泵站出口压力30兆帕是指液压泵的最高工作压力。

和压机没有太大关系。

单体柱直径100mm初撑力以行业标准6兆帕算就是0.1*0.1*3.14/4*6*1000000=47100牛企业标准12兆帕0.1*0.1*3.14/4*12*1000000=94200牛也就是90千牛用风表测定时 先在风机吸风口前10米巷道内测得风速 计算出该处风量 再在局部通风机后5米处的巷道内测得风速 计算出该处风量 两处风量之差就是局部通风机的工作风量。

以在风机的入风口和风筒的出风口及工作面的回风流上分别用风表进行测量和计算,当然也可以采用传感器进行测量,可结果没有前者理想和准确……长距离掘进巷道通风时风筒进风口和出风口会有大的风量差和风压差.为了选择合理的风机通风,需要研究风筒中风量、风压的变化规律.常规方法是利用经验或实验得到风筒接头平均漏风量,从而计算进风口的风量和风压.但对于长距离通风且每段风筒较小时该方法所计算的参数偏小,会对风机选型造成误差.本文另辟蹊径,根据风量、风压平衡定律,按照非连续性通风网络模型推导出了进风口的风量、风压与出风口处的关系,并给出了简化的近似关系,作为风筒通风参数计算的新方法.结合具体实例,发现参数近似值与精确值高度相似,说明可以利用近似关系进行计算,简单方便;同时比较了按新方法和常规方法计算的风筒进风风量和通风阻力的差异,结果表明长距离掘进巷道的风量风压按新方法计算更为科学.基于流体动力学和非线性渗流理论,在分析计算漏风在风筒布中的临界渗透率、临界渗流速度和风筒布平均孔隙直径等参数的基础上,建立了风筒漏风流态判定模型,以典型矿井条件下风筒最大风压、百米漏风率等参数为基础,得到矿井条件下风筒漏风的线性渗流分布规律。

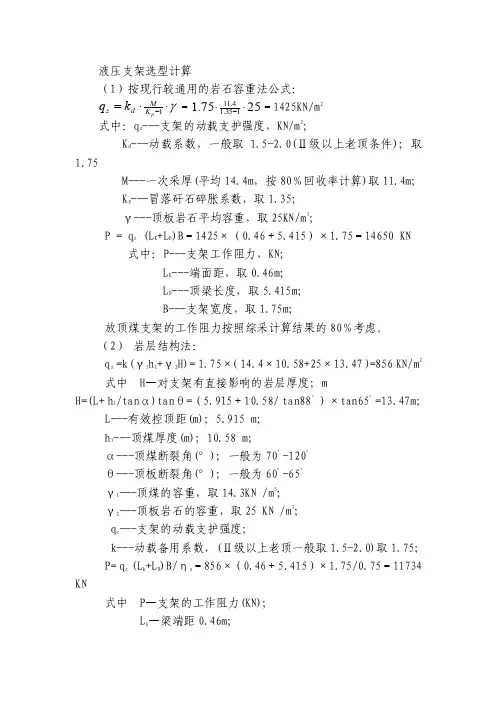

液压支架选型计算(1)按现行较通用的岩石容重法公式:γ⋅⋅=-1p K M d z k q =2575.1135.14.11⋅⋅-=1425KN/m 2 式中:q z ---支架的动载支护强度,KN/m 2;K d ---动载系数,一般取 1.5-2.0(Ⅱ级以上老顶条件);取1.75M---一次采厚(平均14.4m ,按80%回收率计算)取11.4m ; K p ---冒落矸石碎胀系数,取1.35;γ---顶板岩石平均容重,取25KN/m 3;P = q z (L K +L D )B =1425×(0.46+5.415)×1.75=14650 KN式中:P---支架工作阻力,KN ;L K ---端面距,取0.46m ;L D ---顶梁长度,取5.415m ;B---支架宽度,取1.75m ;放顶煤支架的工作阻力按照综采计算结果的80%考虑。

(2) 岩层结构法:q z =k(γ1h 1+γ2H)= 1.75×(14.4×10.58+25×13.47)=856 KN/m 2式中 H —对支架有直接影响的岩层厚度;mH=(L+ h 1/tan α)tan θ=(5.915+10.58/ tan88°)×tan65°=13.47m ;L---有效控顶距(m);5.915 m ;h 1---顶煤厚度(m);10.58 m ;α---顶煤断裂角(°);一般为70°-120°θ---顶板断裂角(°);一般为60°-65°γ1---顶煤的容重,取14.3KN /m 3;γ2---顶板岩石的容重,取25 KN /m 3;q z ---支架的动载支护强度;k---动载备用系数,(Ⅱ级以上老顶一般取1.5-2.0)取1.75; P= q z (L k +L D )B/ηs =856×(0.46+5.415)×1.75/0.75=11734KN式中 P —支架的工作阻力(KN);L k —梁端距0.46m ;L D—顶梁长度5.415m;B—支架中心距1.75m;ηs—支架的支护效率75%;根据以上方法进行计算,最后确定比较合理的工作阻力15000KN。

单体液压支柱压力计算引言在机械设备中,液压支柱是一种常见的装置,用于提供支持和稳定性。

计算液压支柱的压力是设计过程中的重要一步,可以帮助工程师确认支柱是否能够承受所需的载荷。

本文将介绍单体液压支柱压力的计算方法。

液压支柱的基本原理液压支柱是一种使用液体力学原理来传输力的装置。

它由两个主要部分组成:液体供应系统和活塞。

液体供应系统包括液体储存器、液压泵、压力控制阀等组件,用于供应液体并控制液体的压力。

活塞是一个圆柱形的装置,通过液体的推动来承受和传递力。

单体液压支柱压力的计算公式要计算单体液压支柱的压力,首先需要确定支柱的工作载荷、活塞面积和液压系统的压力。

以下是计算液压支柱压力的公式:P = F / A其中,P表示液压支柱的压力,F表示工作载荷,A表示活塞的面积。

这个公式基于液体力学定律,液体产生的压力与受力面积成正比。

液压支柱的压力计算示例假设有一个单体液压支柱,工作载荷为5000N,活塞的直径为50mm。

首先需要将直径转换为面积,使用以下公式:A = π * (d/2)^2其中,A表示活塞的面积,d表示活塞的直径。

将直径的值带入公式计算,可以得到:A = π * (50/2)^2 = 1963.5mm^2接下来,将工作载荷和活塞面积的值带入液压支柱压力的计算公式,可以得到:P = 5000N / 1963.5mm^2 ≈ 2.54N/mm^2因此,这个单体液压支柱的压力约为2.54N/mm^2。

结论液压支柱的压力计算是机械设计中的重要一环。

通过计算液压支柱的压力,工程师可以确认支柱是否能够承受所需的载荷。

本文介绍了单体液压支柱压力的计算方法,并给出了一个实际的计算示例。

希望这些信息对于需要进行液压支柱设计的工程师们有所帮助。

注:本文中的压力单位使用了N/mm^2,也可以使用其他压力单位,如Pa、kPa等,根据实际需求进行转换。

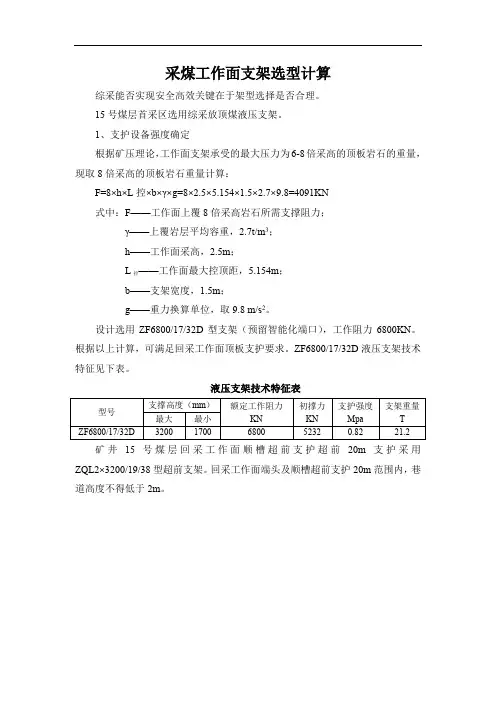

采煤工作面支架选型计算

综采能否实现安全高效关键在于架型选择是否合理。

15号煤层首采区选用综采放顶煤液压支架。

1、支护设备强度确定

根据矿压理论,工作面支架承受的最大压力为6-8倍采高的顶板岩石的重量,现取8倍采高的顶板岩石重量计算:

F=8×h×L控×b×γ×g=8×2.5×5.154×1.5×2.7×9.8=4091KN

式中:F——工作面上覆8倍采高岩石所需支撑阻力;

γ——上覆岩层平均容重,2.7t/m3;

h——工作面采高,2.5m;

L控——工作面最大控顶距,5.154m;

b——支架宽度,1.5m;

g——重力换算单位,取9.8 m/s2。

设计选用ZF6800/17/32D型支架(预留智能化端口),工作阻力6800KN。

根据以上计算,可满足回采工作面顶板支护要求。

ZF6800/17/32D液压支架技术特征见下表。

液压支架技术特征表

矿井15号煤层回采工作面顺槽超前支护超前20m 支护采用ZQL2×3200/19/38型超前支架。

回采工作面端头及顺槽超前支护20m范围内,巷道高度不得低于2m。

工作阻力/支护面积=支护强度;支护面积=(梁端距+顶梁长度)x中心距。

液压支架选型计算1.支护强度的计算采用以往的经验公式来计算:a、P≥b、P≥式中:P——支护强度,MPa;M——开采厚度,取6.1 m;r——顶板岩石容重,取2.7t/m3;d——顶板动载系数,取1.3;a——煤层倾角,取3°;B——附加阻力系数,取1.2;n——不均衡安全系数,取1.75;K——顶板岩石碎胀系数,取1.25。

则 a、P≥ =1.008MPab、P≥ =1.128MPa最后取P=1.128Mpa。

2. 支架载荷根据支护强度,则验算支架支护载荷为:T=P(L+C)×(B+J)式中:T ------ 支护载荷,KN;L ------ 顶梁长度,3.8m;C ------ 顶梁前端到煤壁的距离,1.33m;B ------ 顶梁宽度,1.530m;J -------架间距,0.22m;则 T=0.68×(3.8+1.33)×(1.53+0.22)=6105KN 计算结果表明,液压支架的工作阻力10800KN满足支护载荷的要求。

3. 支架高度a.支架最大高度Hzmax=Mmax+S1式中:Hzmax------支架最大支护高度,mm;Mmax------工作面最大采高,取6100mm;S1------伪顶冒落的最大厚度,取300mm。

则 Hzmax=6100+200=6300 mm。

b.支架最小高度Hzmin=Mmin-S2-g-e式中:Hzmin------支架最小支护高度,mm;Mmin------工作面最小采高,取4500mm;S2-------顶板的下沉量,取200mm;g ------顶梁上、底座下的浮矸厚度,取50 mm;e ------移架时支架回缩量,取100 mm。

则 Hzmin=4500-200-50-100=4150 mm。

根据以上各参数,本工作面选用郑州煤机厂液压支架工作高度4150~6300 mm。

采煤工作面顶板压力计算及支柱选型1、伪顶一次冒落高度计算:H=M/(R p-1)=0.4/(1.35-1)=1.14m式中:H——伪顶一次冒落高度(m)M——伪顶厚度(m)R p——岩石碎胀系数取1.352、工作面顶板压力计算:P=H×L×d×Y×2×cosa=1.14×110×9×2.5×2×cos38°=4447TP——工作面顶板压力2——动压系数H——伪顶一次冒落高度L——工作面长度D——工作面最大控顶距a——煤层底板倾角Y——岩石空重取2.53、每平方米理论压力计算:P理=p/s=4447÷(110×9)=4.49T式中:P理——每平方米理论压力t/m2p——工作面顶板压力ts——最大控顶距时顶板总面积m24、木柱直径选择:Φ=(8-1.5)L=11.7取12cm式中Φ——木柱直径cm L——支柱长度cm5、木柱密度计算:工作面长110m,柱距1.0m,排距1.0m,最大控顶距时支柱根数为9根,所以工作面支柱总数为990根。

支柱密度为:W=c/s=990÷(110×9)=1根/m2式中:W——支柱密度C——最大控顶距时支柱总根数S——最大控顶距时工作面总面积m26、每根支柱的支撑力:F2=f×A=200×113=22.6吨/根式中:F2——每根支柱的支撑力t/根f——每平方厘米木支柱纵向支撑压力kg/cm2:松木取200 桦木取300 落叶松取400 柞木取400A——支柱截面积cm27、每平方米实际支撑力计算:22.63P实=W×F2=1×22.6=22.6t/m28、安全系数校验:P实/P理=22.6÷4.49=5>2.59、结论:通过安全系数校验,取木柱间距、排距为1.0m合理。

采煤工作面单体液压支柱的选型计算一、回采工作面支护形式的选择采煤工作面的支护经历了重大的技术改革,经历了木支柱、摩擦柱、单体液压支柱及液压支架阶段,在顶板管理技术上,由传统的密集支柱、对柱、丛柱等切顶支柱,发展到无密集、切顶,在坚硬顶板工作面采用液压切顶墩柱,在采面刮板输送机头支护上采用11#工字钢梁四柱八梁等支护方法,这些支护技术改革有利地促进了回采工作面单产的提高,安全情况也大有改观。

单体液压支柱有外注式DZ和内注式NDZ,由于内注式操作时初撑力不稳定和不便于检修,因此,本矿采用外注式单体液压支柱。

1、单体液压支柱规格的选择:支柱规格的选择,主要依据支柱在开采煤层使用时需要达到最大高度和最小高度。

1)支柱的最大高度Hma某Hma某=Mma某-b+l式中:Mma某—工作面最大采高,m;我矿26#号煤层在最高1.7mb—顶梁厚度,m;l—为了避免支柱在完全抽出状态下工作,预留的活柱富裕行程,一般为100mm。

如果在直接顶与煤层中存在有0.3~0.5m以下的随采随落的伪顶,支柱最大高度还应考虑伪顶厚度c,即为:Hma某=Mma某+c-b+l=1.7+0.3+0.1+0.1=2.2m2)支柱的最小高度Hmin应适用于放顶前支柱高度,为了方便的回收液压支柱,使支柱不致压死;按普通采煤管理办法的规定,应留有100mm伸缩余量,则:Hmin=Mmin--b-a。

式中:Mmin—工作面最小高采,m;—顶板在最大控顶距处平均最大下沉量,m;a—支柱卸戴高度(一般≥0.1),m;也有估算方法可供参考,即:S=ηMR式中:η—0.04-0.05;R—最大控顶距。

(三)单体液压支柱工作面支护强度的确定采场支柱的支护强度要求支柱在“给定载荷”和“给定变形”工作状态下,既能有一定的承载能力,又要能够防止老顶来压时,顶板沿工作面煤壁切断。

采场支柱的支护强度系数指单位面积内全部支柱的总支撑能力。

支护强度的计算方法,基本上分为三种,有经验估算法、观测统计法和理论计算法。

一、关于支护现状1. 引言我国是世界上采煤工作面最多,使用顶板支护设备数量最多的国家。

由于我国的煤层赋存条件特别复杂,顶板支护设备受到了很大的限制。

因而从工作面数量来看,10%的工作面可采用综采支护设备,也很少发生顶板事故,而90%的工作面使用单体支护设备,也常常发生顶板事故。

从回采工作面从业的矿工人数看,综采支护设备工作面从业的矿工人数仅占10%,而单体支护设备工作面从业的矿工人数占有90%。

从安全情况看,10%的从业矿工人数是安全或比较安全,而90%从业的矿工是不安全的或随时处于危险状况。

从全国煤矿发生的伤亡事故看,因顶板发生的伤亡人数占所有伤亡人数的40~45%。

因而顶板事故是我国煤矿发生事故频率最高的伤亡事故。

2. 现有单体支护设备存在的问题我国目前使用的单体支护设备是木支柱、金属摩擦支柱、活塞式液压支柱(DZ型)三种单体支护设备。

根据不完全统计,我国所需的各类型单体支护材料或设备大约在400~500万根,是一个很庞大的产业。

但是就现有的三种单体支护材料或设备而言,存在着很大的甚至很严重的安全隐患,这一点必须引起各有关方面的关注和关切。

木支柱作为一种古老而又简陋的支护材料,其没有初撑力,也没有恒增阻降距,支撑力也无法保证,因而随时都可能发生冒顶伤亡事故的安全隐患。

由于其消耗木材量相当大,造成了各地树林的乱砍乱伐,也造成了严重的生态平衡问题。

金属摩擦支柱是六十年代发展起来的一种简单的单体支护设备,与木支柱相比可节省大量木材,而且也可复用。

但是其不能保证恒增阻降距,支撑力受温度、湿度及操作工人等不可控制的因素影响很多,顶板随时都有发生冒顶伤亡事故的可能。

活塞式液压支柱(DZ型)是八十年发展起来的一种单体支护设备,与前两种单体支柱相比可保证恒增阻降距,支撑力也能得到控制,但是这种支柱也存在着严重的安全隐患。

比如:1)由于活塞式液压支柱的技术原理和结构特点,造成了活塞上Y形密封圈的外唇与油缸的内壁表面为高压密封面,当顶板压力加大时,油缸内壁表面直径就会增大,因而造成活塞和油缸之间常常产生内泄漏,造成支柱的虚顶、脱顶、甚至支柱自动倒下等现象,内泄漏发生的很频繁也很广泛,而且是随时随地的。

(一)、单体支柱选型计算1、支柱的最大高度H max计算:H max=M-b-c式中:H max——支柱最大高度,mm;M——工作面最大采高,1100mm;b——顶梁高度,取100mm;c——为避免支柱在完全抽出留出的活柱富余行程,取100mm。

C4煤层工作面H max=1100-100-100=900mm;2、支柱最小高度H min计算:H max=M-S-b-a式中:H min——支柱最小高度,mm;M——工作面最小采高,900mm;S——顶板在最大控顶距处平均最大下沉量,140mm;S=ηMR= 0.03×1100×4.2=138.6mm,取140mm;η——系数,取0.03;R——最大控顶距,4.2m;b——顶梁高度,取100mm;a——支柱卸载高度,取50mm;C4煤层工作面H min=900-140-100-50=610mm;经上述计算,工作面支柱最大高度为900mm;支柱最小高度610mm。

由于煤层底板为泥岩,支柱易钻底,设计考虑支柱钻底量150mm,则:支柱需要的最大支撑高度为1050mm,最小支撑高度为760mm。

设计选用DZ12-30/100型外注式单体液压支柱较为合适,P=8×9.8γMcosα式中:P——支护强度,kN/m2;γ——顶板岩石的视密度,取2.4t/m3;M——采高,1.1mα——煤层倾角,取13°。

P=8×9.8×2.4×1.×cos13°=201.67kN/m2;4、单体支柱在工作面的实际支撑力计算R t=R B·K B·K Z式中: R t ——支柱在工作面的实际支撑力,kN;R B ——支柱额定工作阻力,取300kN;K B ——承载不均衡系数,取0.8;K Z ——支柱增阻系数,取0.9。

R t=300×0.8×0.9=180kN。

煤矿设计基本公式及参数(机电类)一、采煤机选型计算基本公式1、采煤机平均牵引速度工作面每进一刀按下式计算:Q刀=B×H×C×r式中:Q刀——工作面一刀产量(t/刀);B——采煤机截深(m),根据《煤炭工业矿井采掘设备配备标准》(GB/T51169—2016); H——平均割煤厚度(m);L——工作面长度;C——工作面煤的回收率(%),取0.95;γ——煤的实体密度(t/m3)。

Q刀=工作面日进刀数由下式计算:n=Q年×B330×Q刀×K式中:n——采煤机日进刀数(刀);Q年——工作面年设计产量(t/刀);B——机采煤厚占总煤厚的百分比(%);330——年工作天数;K——不均衡系数,0.9~0.95;Q刀——工作面一刀产量(t/刀)。

n=采煤机平均牵引速度按下式计算:V c=n·(L−L1)[(T·K−n·t1)×60]式中:V c——正常条件下割煤时采煤机平均牵引速度(m/min); n——采煤机日进刀数(刀);L——工作面长度;L1——进刀长度(m),取30m;T——工作面生产班时间;t1——每循环进刀时间(h);K——采煤机开机率。

V c2、采煤机平均生产能力计算Q m=60×H×B×V c×γ×C 式中:Q m——正常条件下采煤机平均生产能力(t/h);H——工作面煤层平均采高(m);B——采煤机滚筒截深(m);V c——正常条件下割煤时采煤机平均牵引速度(m/min);γ——煤的实体密度(t/m3);C——工作面回采率。

Q m=3、采煤机设计最大生产能力计算Q max=K c×Q m式中:Q max——采煤机设计最大生产能力(t/h);Q m——采煤机平均生产能力(t/h);K c——采煤机割煤不均衡系数(1.2~1.5)。

Q max=4、采煤机装机功率计算P=60×K c×B×H×V max×γ×H w式中:P——采煤机装机功率(kw);K b——备用系数,取1.3~1.5;B——采煤机滚筒截深(m);H——工作面煤层平均采高(m);γ——煤层容重;H w——采煤机单位能耗,取(0.6~0.8)(kw·h)/t;V max——采煤机最大割煤速度(m/min);K c——采煤机割煤不均衡系数(1.2~1.5);V——采煤机平均割煤速度(m/min)。

单体支柱长度计算公式

单体支柱长度=总高度地基深度荷载高度

其中,总高度是指建筑物的整体高度,地基深度是指地基的埋深,荷载高度是指建筑物施加在支柱上的负荷高度。

单体支柱长度=原始非减振结构单体支柱长度*抗震设防烈度*包络值

其中,原始非减振结构单体支柱长度是指在不考虑减振装置作用下的支柱长度,抗震设防烈度是指根据地震烈度区划确定的抗震设防指标,包络值是指考虑不同方向和不同作用组合对支柱长度的影响,一般根据设计要求进行确定。

3.柱压杆长度计算公式:

单体支柱长度=总高度地基深度+预留伸缩缝长度

其中,总高度是指建筑物的整体高度,地基深度是指地基的埋深,预留伸缩缝长度是指为了考虑建筑物在使用过程中产生的温度和湿度变化而设置的伸缩缝长度。

以上是单体支柱长度计算的常用公式,根据实际情况,可以选择适合的公式进行计算。

需要注意的是,在实际工程中,还需要考虑其他因素如地质条件、结构体系等因素的影响,因此在具体应用中应当结合实际情况进行综合考虑和分析。

单体液压支柱选型计算单体液压支柱是一种常用于工业领域的液压元件,用于支撑和调节设备的高度。

选型计算是确定支柱的合适规格和参数的过程。

在进行单体液压支柱选型计算时,需要考虑以下几个方面的内容:支柱的承载能力、工作行程、液压系统的工作压力等。

首先,需要确定支柱的承载能力。

支柱的承载能力决定了它能承受的最大负荷。

一般来说,支柱的承载能力取决于材料的强度和结构的设计。

根据实际需求,可以计算得出支柱的最大承载能力,然后选择一个合适的规格和型号。

其次,需要确定支柱的工作行程。

工作行程是指支柱的有效活动范围,即支柱能够调节的高度范围。

工作行程一般由设备的需要来确定,需要根据实际应用场景中的高度变化范围来确定支柱的行程。

同时,还需要考虑液压系统的工作压力。

液压支柱依赖液压系统的工作压力来提供支撑力。

因此,在选型计算中,需要确认液压系统的工作压力,并根据支柱的承载能力和工作行程来选择合适的液压支柱。

另外,还需要考虑一些其他因素,例如安全系数、材料成本、安装便捷性等。

安全系数是指支柱的承载能力与实际负荷之间的比值,一般选择1.5-2.0之间的安全系数。

材料成本是指支柱的制造材料的成本,需要根据实际的预算来选择合适的材料。

安装便捷性是指支柱的安装和拆卸是否方便,需要考虑实际的使用条件。

综上所述,单体液压支柱选型计算是一个复杂的过程,需要综合考虑多个因素。

只有选型计算合理,才能保证支柱的正常运行和安全可靠。

因此,在进行选型计算时,需要根据实际需求和条件,综合考虑多个因素,并选择一个合适的支柱规格和型号。

采煤工作面单体液压支柱的选择计算

一、回采工作面支护形式的选择

采煤工作面的支护经历了重大的技术改革,经历了木支柱、摩擦柱、单体液压支柱及液压支架阶段,在顶板管理技术上,由传统的密集支柱、对柱、丛柱等切顶支柱,发展到无密集、切顶,在坚硬顶板工作面采用液压切顶墩柱,在采面刮板输送机头支护上采用11#工字钢梁四柱八梁等支护方法,这些支护技术改革有利地促进了回采工作面单产的提高,安全情况也大有改观。

单体液压支柱有外注式DZ和内注式NDZ,由于内注式操作时初撑力不稳定和不便于检修,因此,本矿采用外注式单体液压支柱。

1、单体液压支柱规格的选择:

支柱规格的选择,主要依据支柱在开采煤层使用时需要达到最大高度和最小高度。

1)支柱的最大高度H max

H ma x=M max-b+l

式中:M max—工作面最大采高,m;我矿26#号煤层在最高1.7m b—顶梁厚度,m;

l—为了避免支柱在完全抽出状态下工作,预留的活柱富裕

行程,一般为100mm。

如果在直接顶与煤层中存在有0.3~0.5m以下的随采随落的伪顶,支柱最大高度还应考虑伪顶厚度c,即为:

H max=M max+c-b+l=1.7 +0.3+0.1+0.1=2.2m

2)支柱的最小高度H min

应适用于放顶前支柱高度,为了方便的回收液压支柱,使支柱不致压死;按普通采煤管理办法的规定,应留有100mm伸缩余量,则:H min=M min-s-b-a。

式中:M min—工作面最小高采,m;

s—顶板在最大控顶距处平均最大下沉量,m;

a—支柱卸戴高度(一般≥0.1),m;

顶板在最大控顶距处平均下沉量,应根据同一层煤开采的实测资料确定。

也有估算方法可供参考,即:

S=ηMR

式中:η—0.04-0.05;

R—最大控顶距。

(三)单体液压支柱工作面支护强度的确定

采场支柱的支护强度要求支柱在“给定载荷”和“给定变形”工作状态下,既能有一定的承载能力,又要能够防止老顶来压时,顶板沿工作面煤壁切断。

采场支柱的支护强度系数指单位面积内全部支柱的总支撑能力。

支护强度的计算方法,基本上分为三种,有经验估算法、观测统计法和理论计算法。

但目前通用的是经验估算法。

1、经验估算法按照煤层开采的厚度一定倍数的岩重,估算支柱应有的载荷计算方法:各国都不完全相同,而我国通过大量的实测资

料分析得出P=(6~8)γM计算公式:

式中的M为煤层开采厚度,γ为顶板岩石容重。

云贵煤矿炮采工作面,采高1.8m,工作面斜长80m,采用三班生产自采自回的多循环作出方式,控顶采用3-4排管理、排距、柱距分别为1.0m,0.8m,全部陷落法管理顶板。

1、支护选型及支护密度计算

工作面选用DZ18-1800/100型单体液压支柱和HDJA-1000型铰接顶梁配套使用。

支柱的额定工作阻力,294KN。

初始工作阻力:114-154KN。

最大支撑高度:2.24m。

最小支撑高度:1.44m。

支柱活柱行程:0.8m。

泵站压力≥18Mpa。

每根单体支柱的工作阻力为P支=Fn=294×0.85=249.9KN/根式中n—支柱实际利用系数,取0.85;

F—单体柱额定工作阻力,KN;

单体面积顶板压力W为:

W=KγM=6×24.5×1.8=265KN/m2

式中:K—安全系数,取6;

γ—顶板岩石容重,24.5KN/m3;

M—采高1.8m。

1)工作面支护密度确定:

①最大控顶距为Lmax=4.0m ,工作面斜长L 为80m ,Smax=Lmax ·L=4.0×80=320(m 2)

最大控顶距时,支柱数目N 大。

Nmax=L a

(0.5+Bmax)= 80/0.8 (1.5+4)=550(根) 最大控顶距工作面支柱密度d 为

d 大=Nmax Smax

=550/320=1.7(根/m 2) 式中:a —工作面柱距 Nmax —最大控顶距时支柱棵数。