高分子讲义加工原理

- 格式:ppt

- 大小:509.50 KB

- 文档页数:4

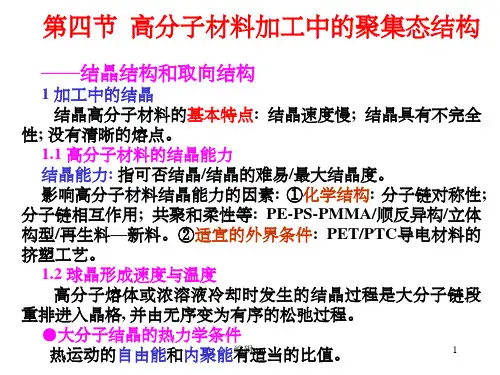

嘉兴学院高分子系吴伯程整理第四章聚合物流体的流变性研究应力作用下,聚合物产生弹性、塑性、黏性形变的行为及这些行为与各因素之间的关系。

第一节聚合物流体的非牛顿剪切黏性非牛顿流体,是指不满足牛顿黏性实验定律的流体,即其剪应力与剪切应变率之间不是线性关系的流体。

一、聚合物流体的流动类型1.层流、湍流2.稳定流动、不稳定流动一切影响流体流动的因素都不随时间而改变的流动称为稳定流动;影响流动的各种因素都随时间而变动的流动称为不稳定流动。

3.等温流动、非等温流动4.一维流动、二维流动、三维流动5.拉伸流动、剪切流动二、非牛顿流体的表征1.聚合物流体的流动行为对于非牛顿流体,流体剪切应力σ12与剪切速率γ以及表观黏度ηa之间的关系:σ12=ηa*γ n=dlnσ12/dlnγ当n<1时,ηa随γ增大而减小,这种流体称为假塑性流体或切力变稀流体,大部分聚合物熔体或其浓溶液属于这种流体;当n>1时,表观黏度ηa随γ的增大而增大,这种流体称为胀流性流体或切力增稠流体,少数聚合物溶液、一些固体含量高的聚合物分散体系和碳酸钙填充的聚合物熔体属于这种流体。

另外,宾汉流体:必须克服某一临界剪切应力σy才能使其产生牛顿流动,流动产生之后,剪切应力随剪切速率线形增加,其流动方程为:σ=σy+ηpγσ12>σy式中,ηp为宾汉黏度,其临界应力值σy称为屈服应力,在屈服应力以下流体不流动。

此流体为宾汉(Bingham)流体,牙膏、油漆是典型的宾汉流体。

2.非牛顿流体的流动曲线当剪切速率γ趋紧于0时,流体流动性质与牛顿型流体相仿,黏度趋于常数,称为零切黏度η0.这一区域为线性流动区,称第一牛顿区。

零切黏度η0是一个重要材料常数,与材料的平均分子量、黏流活化能相关,是材料最大松弛时间的反映。

3.切力变稀的原因切力变稀的原因在于①大分子链间发生的缠结。

当线形大分子的相对分子质量超过某一临界值Mc时,大分子链间形成了缠结点。

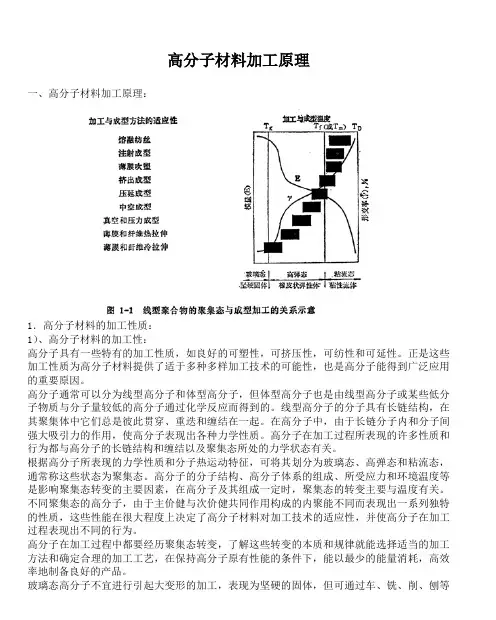

高分子材料加工原理一、高分子材料加工原理:1.高分子材料的加工性质:1)、高分子材料的加工性:高分子具有一些特有的加工性质,如良好的可塑性,可挤压性,可纺性和可延性。

正是这些加工性质为高分子材料提供了适于多种多样加工技术的可能性,也是高分子能得到广泛应用的重要原因。

高分子通常可以分为线型高分子和体型高分子,但体型高分子也是由线型高分子或某些低分子物质与分子量较低的高分子通过化学反应而得到的。

线型高分子的分子具有长链结构,在其聚集体中它们总是彼此贯穿、重迭和缠结在一起。

在高分子中,由于长链分子内和分子间强大吸引力的作用,使高分子表现出各种力学性质。

高分子在加工过程所表现的许多性质和行为都与高分子的长链结构和缠结以及聚集态所处的力学状态有关。

根据高分子所表现的力学性质和分子热运动特征,可将其划分为玻璃态、高弹态和粘流态,通常称这些状态为聚集态。

高分子的分子结构、高分子体系的组成、所受应力和环境温度等是影响聚集态转变的主要因素,在高分子及其组成一定时,聚集态的转变主要与温度有关。

不同聚集态的高分子,由于主价健与次价健共同作用构成的内聚能不同而表现出一系列独特的性质,这些性能在很大程度上决定了高分子材料对加工技术的适应性,并使高分子在加工过程表现出不同的行为。

高分子在加工过程中都要经历聚集态转变,了解这些转变的本质和规律就能选择适当的加工方法和确定合理的加工工艺,在保持高分子原有性能的条件下,能以最少的能量消耗,高效率地制备良好的产品。

玻璃态高分子不宜进行引起大变形的加工,表现为坚硬的固体,但可通过车、铣、削、刨等进行加工。

在玻璃化温度Tg以下的某一温度,材料受力容易发生断裂破坏,这一温度称为脆化温度,它是材料使用的下限温度。

在Tg以上的高弹态,高分子的模量减少很多,形变能力显著加大。

在Tg-Tf温度区靠近Tf,由于高分子的粘性很大,可进行某些材料的真空成型、压力成型、压延和弯曲成型等。

把制品温度迅速冷却到Tg以下温度是这类加工过程的关键。

高分子化学实验讲义*************************** ***********************实验一单体和引发剂的精制一、实验目的1. 掌握单体和引发剂精制方法;2. 复习并巩固回流,重结晶及减压蒸馏等基本操作。

二、实验原理试剂的纯化对聚合反应而而言是相当重要的,极少数的杂质往往会影响反应进程,离子聚合反应对杂质尤为敏感,杂质浓度要求更低;而阴离子聚合反应还需绝对无水。

聚合之前试剂的纯化是必需的。

固体单体常用的纯化方法为结晶和升华,液体单体可采用减压蒸馏、在惰性气氛下分馏的方法进行纯化,也可以色谱分离纯化单体。

单体中的杂质可采用下列措施加以除去:1、酸性杂质(包括阻聚剂酚类)用稀碱溶液洗涤除去,碱性杂质(包括阻聚剂苯胺)可用稀酸溶液洗涤除去。

2、单体中的水分可用干燥剂除去。

如无水CaCL2,无水Na2SO4、CaH2或金属钠。

3、单体通过活性氧化铝、分子筛或硅胶柱,其中含羰基和羟基的杂质可以除去。

4、采用减压蒸馏法除去单体中难挥发的杂质。

单体纯度的检测,可用化学分析法、物理常数法、光谱分析法和色谱分析法来测定。

在聚合温度下容易产生自由基的化合物皆可作自由基聚合的引发剂。

从分子结构看,它们具有弱的共价键或易分解产生气体。

聚合温度处于40℃-100℃,引发剂的离解能应为100k J/mol-70kJ/mol,过高或过低,引发剂将分解太快或太慢。

自由基聚合的引发剂有如下几种类型:(1)偶氮类引发剂:常用偶氮二异丁腈(AIBN),用于40 ℃-65 ℃聚合和偶氮二异庚腈(ABVN),后者半衰期较短。

偶氮二异丁腈的重结晶溶剂主要是醇类,如,乙醇;也可用水-乙醇混合液或甲醇、乙醚、甲苯、石油醚等作溶剂进行精制。

熔点为102-103℃。

(2)有机过氧化物:常用过氧化苯甲酰(BPO),用于60℃-80℃聚合,过氧化异丙苯、过氧化二碳酸二异丙酯。

以上几种引发剂为油溶性,适用于本体聚合、悬浮聚合和溶液聚合。

《合成高分子的基本方法》讲义一、引言高分子化合物在我们的生活中无处不在,从塑料、橡胶到纤维,从涂料、胶粘剂到生物医药材料,它们的应用广泛而多样。

要了解这些高分子材料是如何被合成出来的,就需要掌握合成高分子的基本方法。

二、加成聚合加成聚合,也称为加聚反应,是合成高分子的一种重要方法。

在这个过程中,不饱和单体(通常含有双键或三键)通过加成反应相互连接,形成高分子链。

1、反应机理加聚反应通常由引发剂引发。

引发剂分解产生自由基或离子等活性种,这些活性种与单体发生加成反应,形成单体活性种。

单体活性种继续与其他单体加成,不断延长高分子链。

2、特点加聚反应的特点之一是反应过程中没有小分子副产物生成。

例如,乙烯在引发剂作用下聚合生成聚乙烯:nCH₂=CH₂ → CH₂CH₂n 。

3、常见的加聚反应单体常见的能够进行加聚反应的单体包括乙烯、丙烯、氯乙烯、苯乙烯等。

4、加聚反应的应用加聚反应在工业上有广泛的应用,聚乙烯、聚丙烯、聚苯乙烯等塑料都是通过加聚反应合成的。

三、缩合聚合缩合聚合,简称缩聚反应,是另一类重要的合成高分子的方法。

1、反应机理缩聚反应通常是由含有两个或两个以上官能团的单体通过官能团之间的缩合反应而形成高分子。

在反应过程中,会有小分子(如水、醇、氨等)生成。

例如,二元醇和二元酸之间的缩聚反应可以生成聚酯:nHOROH +nHOOCR'COOH → HOROOCR'COnOH +(n 1)H₂O2、特点缩聚反应的特点是反应过程中有小分子副产物产生。

3、常见的缩聚反应单体常见的缩聚反应单体包括二元醇(如乙二醇)、二元酸(如己二酸)、氨基酸、羟基酸等。

4、缩聚反应的应用缩聚反应可以合成聚酯纤维(如涤纶)、聚酰胺纤维(如尼龙)、聚氨酯等高分子材料。

四、开环聚合开环聚合是指环状单体通过开环而形成高分子的反应。

1、反应机理环状单体的环张力是开环聚合的驱动力。

在合适的引发剂或催化剂作用下,环状单体的化学键断裂,形成活性种,然后不断与单体加成,形成高分子链。

一、二、1、热传递有热传导,对流,和辐射三种形式2、热融方法的分类,无熔体移走的传导熔融,有强制熔体移走(由拖曳或压力引起)的传导熔融,耗散融合——熔融,利用电的,化学的或其他能源的耗散熔融方法,压缩熔融3、影响高聚物熔体粘度的因素;剪切速率的影响,温度的影响,压力的影响,分子参数和结构的影响。

添加剂的影响,4、塑料熔体在高剪切应力的流动并非如此,。

贴近管壁处的一层流体会发生间断的流动,或称滑移5、端末效应;在流体由大管或贮槽流入小管后的最初一段区域内,流体的流动不是稳态流动6、鲨鱼皮主要特征是挤出物周边具有周期性的褶皱波纹7、造成鲨鱼皮症状的原因有以下四个因素,主要是由于熔体在口模壁上滑移和口模对挤出物产生周期性拉伸作用的结果,存在一个临界挤出速率,临界挤出速率随挤塑温度的增加而变大,8、聚合物的大分子结构和分子热运动特点,可以将聚合物划分为结晶态,玻璃态,高弹态,粘流态等聚集态。

9、有利于结晶的因素有(链结构简单,重复结构单元较小,相对分子质量适中)(主链上不带或只带极少的支链)(主链化学对称性好,取代基不大且对称)(规整性好)(高分子链的刚柔性及分子间作用力适中)10、大分子的热运动有利于分子的重排运动,而分子的内聚能又是形成结晶结构所必须的,两者有适当的比值是大分子进行结晶所必须的热力学条件,结晶过程只能发生在玻璃化温度和熔融温度之间11、PA-6熔点约为220度,Tg约50度,其最大的结晶速率约为135度,12、成型条件对结晶度影响极大,影响因素有:熔融温度和熔融时间,成型压力,冷却速度13、介绍几个术语:二次结晶,后结晶,后收缩14、退火是将试样加热到熔点以下的某一温度,以等温或缓慢变温的方式使结晶逐渐完善话的过程15、聚合物分子和某些纤维状填料,由于结构上悬殊的不对称性,在成型过程中受到剪切流动或受力拉伸时不可避免的沿受力方向做平行排列,称为取向作用16、取向过程可分为两种,一种是大分子链,链段和纤维填料在剪切流动过程中沿流动方向的流动取向,另一种是分子链、链段、晶片、晶态等结构单元在拉伸应力作用下沿受力方向的拉伸取向17、仅受一个方向作用力引起的拉伸取向为单轴拉伸取向(单向拉伸),同时受两个相互垂直方向的作用力引起的拉伸取向为双轴拉伸取向(双向拉伸)18、高弹拉伸发生在玻璃化温度附近及拉伸应力小于屈服应力的情况下19、塑性拉伸在玻璃化温度附近即可发生20、塑性拉伸多在玻璃化温度到熔融温度之间21、粘性拉伸发生在Tf或Tm以上,热拉伸取向在Tg—Tf(或Tm)范围内进行22、高分子材料在成型,贮存,或使用过程中,由外界因素,--物理的(热、力、光、电、超声波、核辐射等),化学的(氧,水,酸,碱,胺等)及生物的(霉菌,昆虫等)作用下所发生的聚合度减小的过程,称为降解。

《合成高分子的基本方法》讲义一、引言高分子材料在我们的日常生活和现代工业中扮演着极其重要的角色,从塑料制品到合成纤维,从橡胶轮胎到涂料胶粘剂,高分子材料无处不在。

那么,这些高分子是如何合成的呢?这就涉及到合成高分子的基本方法。

二、加成聚合反应(一)定义和特点加成聚合反应,简称加聚反应,是指由含有不饱和键(双键或三键)的单体通过加成反应相互结合成高分子化合物的反应。

加聚反应的特点主要有以下几点:1、单体必须是含有双键、三键等不饱和键的化合物。

2、发生加聚反应的过程中,没有副产物产生,聚合物的化学组成与单体的化学组成相同。

3、加聚反应生成的聚合物相对分子质量一般较大,且相对分子质量分布较窄。

(二)反应机理加聚反应通常包括链引发、链增长和链终止三个阶段。

链引发阶段,通常需要引发剂产生自由基或离子等活性中心,引发单体发生反应。

链增长阶段,单体不断地与活性中心加成,使链不断增长。

链终止阶段,活性链可能通过偶合终止、歧化终止等方式失去活性,终止反应。

(三)常见的加聚反应1、聚乙烯的合成乙烯是最常见的单体之一,通过加聚反应可以合成聚乙烯。

反应式为:nCH₂=CH₂ → CH₂CH₂n 。

聚乙烯根据其相对分子质量和密度的不同,可以分为高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)等。

2、聚苯乙烯的合成苯乙烯通过加聚反应可以合成聚苯乙烯。

反应式为:nC₆H₅CH=CH₂ → C₆H₅CHCH₂n 。

聚苯乙烯具有良好的绝缘性和刚性,广泛应用于电子电器、建筑等领域。

3、聚氯乙烯的合成氯乙烯通过加聚反应合成聚氯乙烯(PVC)。

反应式为:nCH₂=CHCl → CH₂CHCln 。

聚氯乙烯是一种重要的塑料,常用于管道、板材等的制造。

三、缩合聚合反应(一)定义和特点缩合聚合反应,简称缩聚反应,是指由具有两个或两个以上官能团的单体,通过缩合反应相互结合成高分子化合物,并同时产生小分子(如水、醇、氨等)的反应。

缩聚反应的特点包括:1、单体通常具有两个或两个以上的官能团。

高分子加工原理与技术名词解释:1.压延效应:由于沿压延方向上物料受到很大的剪切和拉伸力作用,因而聚合物大分子会顺着薄膜的压延方向取向排列,使薄膜在物理力学性能上出现各向异性,这种现象在压延成型中通称为压延效应或定向效应。

2.胶片压延:将预热好的胶片用压延机压制成一定规格的胶片,这种工艺叫胶片压延。

3.压型:将胶片压制成具有一定断面形状或表面有某些花纹的胶片的工艺。

4.纺织物的贴胶:用压延机将纺织物复上一层薄胶。

5.纺织物的擦胶:使胶料渗入纺织物。

6.橡胶的压出:7.橡胶的模压成型:8.定伸强度:橡胶拉伸到一定长度后所需要的外力,如200%定伸强度是拉到原来长度200%时所需的外力。

9.焦烧期:是指胶料开始变硬而且不发生流动以前的时期,即发生焦烧所需的时间。

10.过硫阶段:是交联键发生重排,以及链段热裂解的反应。

11.平板硫化:将半成品或胶料的模型置于能够加压的上下两个平板间进行硫化12.合成纤维:用石油、天然气、煤及农副产品为原料,经一系列的化学反应,制成合成高分子化合物,再经加工而制得的纤维。

13.纤度:14.支数:15.聚合物基复合材料:是指以有机聚合物为基体、纤维类增强材料为增强剂的复合材料。

16.片状模塑料:不饱和聚酯树脂、增稠剂、引发剂、交联剂、低收缩添加剂、填料、内脱模剂、着色剂等混合物浸渍短切玻纤粗纱或玻纤毡,两表面加上保护膜(聚乙烯或聚丙烯薄膜)形成的片状模压成型材料。

17.阳膜:制品内表面尺寸准确,光滑。

成型方便,便于通风。

18.胶衣层:判断题1.压延成型各辊筒温度T4≥T3>T2>T1,各辊筒速度为V3>V4>V2>V1。

√2.热成型方法只能用热塑性塑料作为原材料。

×3.热固性塑料挤出成型时,其制品形状在离开口模后不会改变,因此制品尺寸稳定性比热塑性塑料挤出制品要好。

√4.热固性塑料注射机的螺杆既起压缩作用,又起输送作用。

×5.热固性塑料注射成型的模具温度比料筒温度低。

《合成高分子的基本方法》讲义一、引言高分子材料在我们的生活中无处不在,从塑料制品到合成纤维,从橡胶轮胎到涂料胶粘剂,它们的性能和用途千差万别。

而要了解这些高分子材料是如何被合成出来的,就需要掌握合成高分子的基本方法。

二、逐步聚合逐步聚合是指通过官能团之间的逐步反应来合成高分子的方法。

在逐步聚合反应中,单体通常含有两个或两个以上能够相互反应的官能团。

1、缩聚反应缩聚反应是逐步聚合中最常见的一种类型。

例如聚酯的合成,通过二元醇和二元酸的反应,脱去小分子水,逐步形成高分子链。

反应式可以表示为:n HOROH +n HOOCR'COOH → OROOCR'COn +(2n 1) H₂O在缩聚反应中,反应程度对于聚合物的分子量有着重要的影响。

反应程度越高,分子量越大。

同时,为了得到高分子量的聚合物,需要严格控制反应条件,如反应物的纯度、配比,以及反应温度和时间等。

2、逐步加成聚合逐步加成聚合也是逐步聚合的一种。

例如聚氨酯的合成,通过异氰酸酯与多元醇的反应,逐步形成高分子。

三、连锁聚合连锁聚合包括自由基聚合、离子聚合和配位聚合等。

1、自由基聚合自由基聚合是应用最为广泛的连锁聚合方法之一。

其反应过程通常包括链引发、链增长和链终止三个阶段。

在链引发阶段,通过引发剂产生自由基,引发单体聚合。

常见的引发剂有过氧化物和偶氮化合物等。

链增长阶段,自由基不断与单体加成,使链不断增长。

链终止方式主要有偶合终止和歧化终止。

2、离子聚合离子聚合包括阳离子聚合和阴离子聚合。

离子聚合对反应条件要求较为严格,例如需要在无水、无氧的条件下进行。

阳离子聚合常用的引发剂有质子酸、路易斯酸等。

阴离子聚合常用的引发剂有碱金属、有机金属化合物等。

3、配位聚合配位聚合能够制备具有规整结构的高分子,如高密度聚乙烯、等规聚丙烯等。

四、开环聚合开环聚合是指环状单体在一定条件下开环,然后形成线性高分子的过程。

例如,环氧乙烷开环聚合可以得到聚醚。