起重机械金属结构振动与故障诊断分析

- 格式:pdf

- 大小:267.88 KB

- 文档页数:2

金属加工机械的振动与噪声分析与控制金属加工机械在生产过程中起着至关重要的作用。

然而,这些机械在运行过程中产生的振动与噪声问题也给生产环境和操作人员带来了许多不便。

本文将重点分析金属加工机械振动与噪声的产生原因,并提出相应的控制措施。

1. 振动与噪声的产生原因金属加工机械在运行过程中,振动与噪声的产生主要可以归结为以下几个方面:1.1 机械结构设计不合理机械结构设计不合理是导致振动与噪声的一个重要原因。

例如,机架的结构刚度不足、零部件之间的配合间隙不当等都会导致机械运行过程中的振动与噪声。

1.2 加工过程中产生的高频振动金属加工过程中,如车削、铣削、磨削等操作产生的高频振动也是振动与噪声的一个重要来源。

这些振动会传播到整个机械结构中,导致噪声的产生。

1.3 机械零件的磨损与故障机械零件在长时间运行过程中,由于磨损和故障,会导致振动与噪声的产生。

例如,轴承磨损、齿轮损坏等都会导致机械运行过程中的振动与噪声。

针对上述振动与噪声的产生原因,可以采取以下控制措施:2.1 优化机械结构设计通过优化机架的结构刚度、合理设置零部件之间的配合间隙等方法,可以有效降低机械运行过程中的振动与噪声。

2.2 采用减振材料和隔振措施在金属加工过程中,采用减振材料和隔振措施可以有效降低高频振动对整个机械结构的影响。

例如,在机械结构中加入橡胶减振垫、采用隔振支架等。

2.3 定期维护和检查通过定期对机械零件进行维护和检查,及时发现并解决磨损和故障问题,可以有效降低振动与噪声的产生。

3. 结论金属加工机械振动与噪声的产生原因复杂多样,需要从多个方面进行分析和控制。

通过优化机械结构设计、采用减振材料和隔振措施以及定期维护和检查,可以有效降低振动与噪声问题,提高生产环境和操作人员的舒适度。

以上内容为金属加工机械振动与噪声分析与控制左右。

后续内容将详细介绍振动与噪声的测量方法、分析手段以及具体的控制方案等。

为了有效地分析和控制金属加工机械的振动与噪声,首先需要对其进行准确的测量。

起重机械常见故障及处理探讨

一、电气故障:

1.电气部件接触不良:当起重机工作时,电气部件连接不好会导致电流无法正常通过,从而引起设备无法正常工作。

处理方法是检查电气连接情况,重新接好电路。

2.电机故障:电动起重机械中的电机可能遭受外界过载或短路,从而引起电机损坏。

处理方法是及时检查电机,并做好维修或更换。

3.断电或断线:由于电路不稳定,起重机械会出现断电或断线的情况,导致无法正常

运行。

处理方法是检查电源的稳定性,修复电路。

二、机械故障:

1.起重机部件损坏:起重机械中的吊钩、钢丝绳、电缆等部件经过长时间的使用会有

磨损和断裂的情况。

处理方法是定期检查这些部件的状况,及时更换损坏的部件。

2.制动器失灵:起重机械的制动器如果失灵,会导致起重物无法停止,存在安全隐患。

处理方法是检查制动器的工作状态,修复或更换失灵的制动器。

3.液压系统故障:起重机械中的液压系统可能因为液压油不足、油路堵塞或密封件老

化等原因而发生故障。

处理方法是检查液压系统的油液情况,清洗或更换油路,修复密封件。

三、安全故障:

1.超载保护失效:起重机械中的超载保护系统如果失效,就无法对超载情况进行及时

报警和停止工作。

处理方法是检查超载保护系统的工作状态,修复或更换失效的部件。

2.倾覆或坠落:起重机械在工作中如果不平稳或操作不当,可能会发生倾覆或坠落的

情况,对人员和设备造成严重伤害。

处理方法是加强操作员的培训,确保操作稳定和准

确。

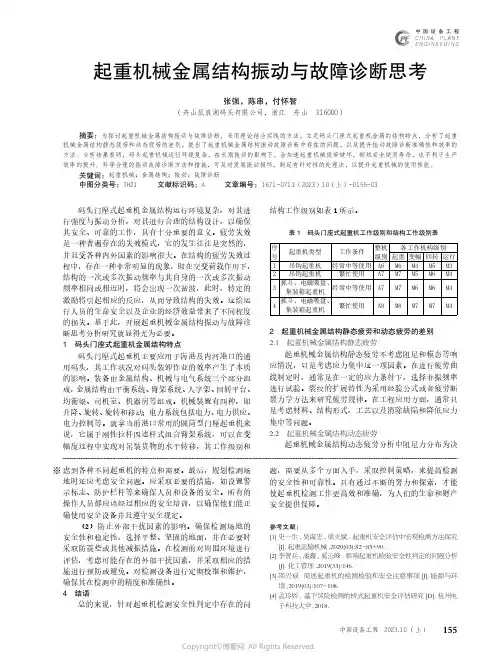

起重机械金属结构振动与故障诊断思考陈俊录(青海中特检特种设备检测有限公司,青海西宁810000)【摘要】起重机械是一种对能量进行传递和转换的设备,在现代工业生产中发挥着重要作用。

起重机械金属结构的运行状态与机械设备的安全可靠性密切相关,因此,要对其运行状态进行全面分析。

本文从振动与故障诊断角度出发,研究了起重机械金属结构的振动与故障诊断相关内容。

关键词:起重机械;金属结构;故障诊断中图分类号:TH21文献标识码:BDOI:10.12147/ki.1671-3508.2023.06.082Thinking on Vibration and Fault Diagnosis of MetalStructures of Hoisting MachineryChen Junlu(Qinghai Zhongtejian Special Equipment Testing Co.,Ltd.,Xining,Qinghai810000,CHN)【Abstract】Hoisting machinery is a device that transmits and converts energy,and plays an im⁃portant role in modern industrial production.The operating state of the metal structure of lifting machinery is closely related to the safety and reliability of mechanical equipment,so it is neces⁃sary to conduct a comprehensive analysis of its operating state.From the perspective of vibra⁃tion and fault diagnosis,this paper studies the vibration and fault diagnosis of metal structures of lifting machinery.Key words:lifting machinery;metal structure;fault diagnosis随着我国现代化工业的发展,起重机械在工业生产中的应用越来越广泛,在实际使用过程中,由于设备和作业环境的影响,金属结构会发生一定程度的振动,通过一定方式和途径传递到周围环境中,对周围的设施、人员、设备等产生一定的影响。

起重机械金属结构振动与故障诊断思考【摘要】随着工业和技术的不断发展,各种条件下的问题也在不断出现,疲劳与过度的振动是分不开的,因此震动和疲劳促使设施在实际发展的过程中其应用寿命期间出现较为严重的事故也是非常常见的。

如何有效的排除这些潜在的危险因素,在桥梁、高层建筑的安全测试和旋转机械的振动故障分析等应用中,其逐渐构成了一个完善的系统,其系统包括了信号的处理、获取、故障诊断等。

在起重机械金属结构安全评估和评价的过程中,结合大量现场振动测试数据分析,金属结果的疲劳时效和结构的振动有一定的关联。

因此,本文主要是对起重机械金属结构振动与故障诊断进行研究和分析。

【关键词】起重机械金属结构振动故障诊断1 起重机械金属结构振动和故障诊断情况1.1 智能诊断系统较弱对于可持续发展来说,制定金属结构应用技术状态下的安全性能评价系统存在一定的中心问题,也就是创造智能诊断系统,各种形式的金属结构诊断方式,在特定和相对较为简单设备问题诊断的过程中,具有各自的优缺点,例如专家化的诊断技术在知识系统中已经达到了瓶颈,缺少一定的诊断知识。

1.2 缺少故障原理研究振动导致问题出现原理和失去效果的研究很少,通常情况下存在很多问题,其中主要分为以下几点:第一,大型的起重机械问题原理研究,其中具备非常多的数学知识、力学知识等,其中最难的就是工程结果简化与力学模型的创造等。

第二,问题原理的研究主要是进行多样化的实验进行验证,同时模型简化的合理性和故障模拟以及检测信息资源需要依据实验平台进行,其主要是一个系统的工程。

第三,对于单一问题的明确诊断工作,需要进行多次的实验验证,并且单一起重机械故障特点在实际发展的过程中经常是非常稀少的。

1.3 起重机械故障诊断形式较少起重机械的金属结构进行的有效的安全评论工作,一般情况需要对机械设备发展过程中获取的全部信号进行多样化的研究,之后再全面的获取信号中全部的特点信息资源,并且找到和问题有关的特点,最后应用特点实现问题的有效诊断。

机械振动的故障诊断与修复方法机械振动的故障诊断与修复方法摘要:机械振动是机械设备运行中常见的故障原因之一,它会导致设备的性能下降、寿命缩短甚至设备的完全损坏。

因此,准确诊断振动故障并及时采取修复措施是非常重要的。

本文将介绍机械振动的故障诊断方法和常用的修复技术。

1. 故障诊断方法1.1 观察法观察法是最简单也是最直观的故障诊断方法之一。

通过观察振动设备的外观,检查是否有松动、磨损或裂纹等现象,可以初步判断是否存在故障。

然而,观察法无法准确判断故障的具体原因和位置,因此需要结合其他诊断方法进行进一步分析。

1.2 频谱分析法频谱分析法是一种常用的故障诊断方法,它通过将振动信号转换成频谱图,可以直观地观察到各个频率分量的幅值和相位,从而确定故障的类型和位置。

常见的频谱分析方法有快速傅里叶变换(FFT)和小波变换等。

1.3 振动测量法振动测量法是一种非常准确的故障诊断方法。

它通过使用振动传感器测量设备振动的参数,如振动速度、振动位移和振动加速度等,从而得到故障诊断的数据。

根据振动测量的结果,可以确定故障的类型和严重程度。

2. 故障修复方法2.1 动平衡技术动平衡技术是一种常用的故障修复方法,它通过调整机械设备的质量分布,使得设备在运行时不再产生不平衡的振动。

常见的动平衡方法有单平面平衡和双平面平衡等,可以有效消除设备的振动故障。

2.2 润滑技术润滑技术是一种预防和修复机械振动故障的有效方法。

合适的润滑油可以降低机械设备的摩擦阻力和磨损,从而减少振动的产生。

此外,还可以使用润滑油添加剂来改善润滑效果,进一步降低设备的振动。

2.3 调整工艺参数调整工艺参数是一种常用的故障修复方法,它通过合理调整机械设备的运行参数,如转速、送料量和冷却剂流量等,来减少振动故障的发生。

根据故障的原因和位置,通过调整工艺参数可以使设备恢复正常运行,并降低振动的产生。

结论:机械振动的故障诊断和修复是保障设备正常运行和延长设备寿命的重要环节。

起重电机震动原因分析报告摘要:起重电机在工业生产中起到重要的作用,但在应用过程中,有时会出现震动现象,影响工作效率和安全性。

本报告通过对起重电机震动原因进行分析,提出了相应的解决方案。

一、引言起重电机是工业生产中常用的设备之一,广泛应用于吊装、搬运等工作中。

然而,起重电机在应用过程中有时会出现震动现象,给工作效率和安全性带来一定的影响。

因此,分析起重电机震动原因,提出解决方案具有重要意义。

二、起重电机震动原因分析1. 设备老化:起重电机应用时间过长或维护不当,设备内部零部件磨损严峻,导致震动。

2. 不平衡负载:起重电机吊装的重物分布不匀称,导致电机在工作过程中受到不平衡力的作用,产生震动。

3. 安装不稳固:起重电机安装不稳定,底座松动或固定螺栓松动,使电机在工作时发生震动。

4. 电机轴承故障:电机轴承损坏或润滑不良,导致电机在工作时产生震动。

5. 电源电压波动:起重电机所接受的电源电压波动较大,超过了电机所能承受的范围,引起电机震动。

三、解决方案1. 定期维护:对起重电机进行定期检查和维护,更换磨损的零部件,确保设备的正常运行。

2. 平衡负载:在吊装过程中,合理分配重物的重心,防止不平衡负载导致的震动。

3. 加固安装:确保起重电机安装稳固,检查底座和固定螺栓的稳固程度,必要时进行加固。

4. 轴承维护:定期检查电机轴承的状况,准时更换损坏的轴承,并进行润滑保养。

5. 电源稳定:通过安装稳压器或保证电源质量,防止电压波动对起重电机的影响。

四、结论通过对起重电机震动原因的分析,我们可以得出以下结论:设备老化、不平衡负载、安装不稳固、电机轴承故障和电源电压波动都可能导致起重电机震动。

为了解决这一问题,应定期维护设备、平衡负载、加固安装、轴承维护和保持电源稳定。

五、展望随着科技的不息进步,起重电机的设计和制造技术将不息提高,信任起重电机的震动问题将得到更好的解决。

我们期望通过不息探究和改进,提高起重电机的工作效率和安全性,为工业生产做出更大的贡献。

起重机械金属结构振动与故障诊断思考作者:郭波雷纯来源:《中国化工贸易·下旬刊》2018年第05期摘要:随着工业与技术的逐步发展,涌现出了大量的问题,而疲劳和过度振动紧密相关,为此,震动与疲劳导致设施在实际应用过程发生事故的现象也十分常见。

如何真正排除掉此类危险因素,在基本测试与振动故障分析等常规应用中,慢慢形成了健全的系统,该系统涵盖信号处理与故障诊断等多種内容。

起重机械金属结构日常评估与评价工作也融入了较多的数据分析工作,结构疲劳与振动密切相关。

在本文中,笔者将重点探究结构振动和故障诊断问题。

关键词:起重机械;金属结构振动;故障诊断;思考在大规模成套设备的基本强度与振动分析中,有效设计机械发挥着重要作用,其中最为关键的是保证装备的安全稳定运行。

在机械的日常应用中,总会出现疲劳破坏问题,而这具有显著的突破性,并对内在和外在因素具有相应的敏感性,在结构疲劳和破坏问题中会出现这一情况,假若交变荷载频率与结构近乎一致时,则结构会形成共振,若此时出现激励现象,将引发大程度呼应,使得结构遭受不良破坏。

由此可知,金属结构振动和故障诊断非常重要。

1 起重机械金属结构简析以型钢与钢板充当基本元件,依照特定规定通过焊接的方法将其连接,可承受载荷的一般结构件即金属结构。

1.1 基本作用经由金属材料轧制所形成的型钢和钢板充当基本元件,相互按照对应规律通过焊接方法紧密连接,成为基本构件以后,再通过焊接或螺栓把基本构件连接为可承担外加载荷的结构叫做金属结构。

从机械骨架的层面而言,支撑起重机机构以及电气设备,负责各部分重力与各机构的对应的工作力,把起重机外载荷与各部分自重有效传递给基础。

1.2 主要分类1.2.1 依照组成元件划分依照组成元件可划分成杆系结构、板结构。

其中前者通过若干杆件共同焊接而成,各杆件的特点为长度方向尺寸显著,断面尺寸微小。

常用桁架龙门起重机内部的桁架主梁与四桁架式桥架均为杆系结构。

而后者通过薄板焊接形成,薄板的基本特点为长度与宽度方向尺寸偏大,但厚度小,为此,板结构也被称作薄壁结构。

起重机械金属结构振动与故障诊断的探索随着经济的迅速发展,我国的工业和技术也在不断的完善,但是其中也开始出现各种问题。

在当前建筑的施工中,对其施工的质量十分重视,安全测量的工作是其中不可或缺的一个部分。

尤其是在桥梁、高层建筑的结构测试与旋转机械的故障分析等应用中,其振动测试本身也形成了一套较为完整的体系。

在起重机机械金属结构的安全评价方面,还需要结合实际测试所得出的一些数据,来对其进行分析。

在此过程中还发现,金属结构的疲劳失效与结构的振动之间有着较为密切的联系,需要对其进行较为有效的分析,本文对其故障诊断的方法进行了一定的探讨。

标签:起重机;金属结构振动;故障诊断一、引言随着工业和技术的迅速发展,大型成套设备中的问题也愈加凸显,其所出现的意外严重事故也越来越多,这样就会影响其操作人员本身的安全,甚至对企业的经济效益造成较大的损害。

由此可见,对于大型成套设备运行的安全性,也需要加以重视。

在当前的机械结构中疲劳破坏是其最为常见的一种破坏形式,而且其本身具有一定的突发性,对内外的因素都较为敏感。

而且在当前的疲劳破坏的现象中,所包含的一类非常重要的现象就是,在这其中交变载荷的频率与结构中,某一阶段的固有频率非常接近的时候,结构也会发生一定的共振,从而使其本身的结构更加容易被破坏。

通过这一问题,也可以知道结构本身的疲劳失效与振动这二者之间有着较为密切的联系。

二、起重机械金属结构和故障诊断情况(一)智能诊断系统较弱在当前社会经济的形势下,对于可持续发展的战略也越来越重视,制定金属结构应用技术状态下的安全性能评价系统存在一定的问题,也就是创造智能诊断系统,各种形式的金属结构诊断方式,在特定和相对较为简单设备问题诊断的过程中,具有各自的优缺点,例如专家化的诊断技术在知识系统中已经达到了瓶颈,缺少一定的诊断知识。

那么在这种情况下,不利于智能系统的构建,而且智能诊断系统本身的功能较弱,难以发挥出其实际的作用。

(二)故障原理研究较少因为振动问题导致机械设备失去其实际效果的研究非常少,在大多数情况下,其本身存在着较多的问题,具体分为以下几个部分:(1)对于大型起重机械问题原理研究。

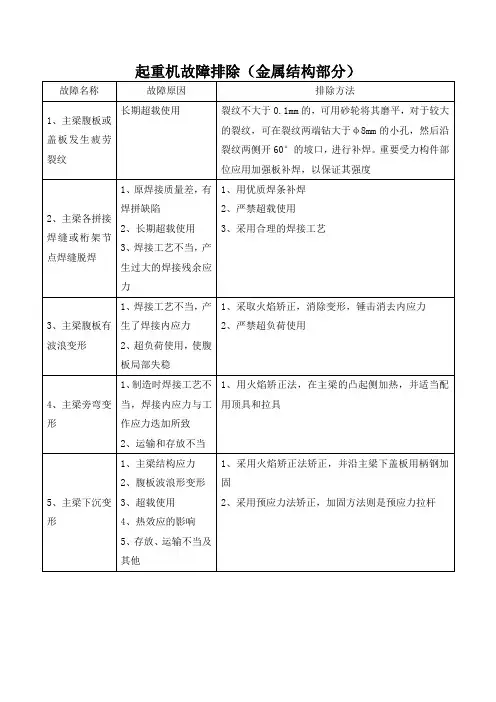

关于起重机结构缺陷诊断及安全分析起重机械通常都具有作为支撑结构系统的金属结构,金属结构作为主要受力构件一旦发生严重故障就有可能给生产和人身安全带来巨大的危害,所以对结构缺陷的诊断及安全性分析就很重要。

起重机在长期使用过程中可能出现的金属结构缺陷主要有裂纹,局部或整体变形、折断,严重锈蚀,螺栓松动,刚度不足等形式,其中裂纹发生的频率是最多的,折断是突发性恶性事故。

折断通常可能是多种破坏相互作用(不考虑设计因素),使结构在某一受力的不利状态(比如制动引起冲击)下突然失去承载能力,虽然折断造成的后果比较严重,但通过对其它缺陷的有效诊断及处理会很大程度上减少其发生。

裂纹是结构最普遍的一种缺陷,目前的起重机金属结构的设计立法是按照GB3811执行,采用安全系数法,即认为结构的材料完全符合假设、质地均匀、无缺陷,制造完全符合图样。

在进入塑性变形前留有一定的安全储备,但实际上材料难免存在缺陷,制造必定存在一定的允差,这些都将影响到结构的实际受力状态与理论受力状态的不相一致。

从而导致裂纹的出现。

裂纹有三种断裂型式,工型断裂最常见,最基本,也最危险,可应用弹塑性断裂力学进行研究。

金属结构出现裂纹并不意味着其立即失效,因为裂纹在达到某一极限值前其扩张速度很缓慢,当裂纹的尺寸达到这一极限值后,裂纹会迅速扩张,极有可能导致构件的折断,所以对裂纹的研究就十分重要。

工程界广泛采用半系统工程半径验公式,通过试验测定的常数及初始裂纹长度计算出裂纹达到临界长度所需的应力循环次数,从而确定该构件的寿命。

在这个计算过程中,不应重视裂纹本身所带来的应力集中问题。

同时,由于裂纹的产生,使构件本身受力载面减少而引起的应力增大问题也应在计算时加以考虑,在寿命估算时增加这方面的考虑,并定期对裂纹进行监测,以确保设备安全。

结构缺陷诊断安全性分析涉及到大量的试验数据和现场实测数据,是在实践与理论相互推进中得到不断发展和完善的。

起重机械的故障诊断与检验检测探析程钰超摘要:起重机在中国许多行业中广泛用于承载重物。

本文从起重机械常见故障中分析了故障诊断和检查方法,以期提高起重机的使用率。

关键词:起重机故障诊断;检验前言起重机的利用是工业发展的又一条新途径,节约了很多人力和提高重型货物处理效率。

正是由于他的高效率,所以必须提高生产安全系数。

1常见故障诊断1.1电气故障电气故障是起重机械中的故障之一。

主要体现在电气设备的保护和电子部件的控制上。

起重机控制系统中电气的使用非常复杂,因此电气故障的位置会有所不同。

通常在电气故障中诊断以下三个故障:1.1.1转子电阻损坏诊断是指在转子运行时由电阻器的不正常运行引起的闭合状态。

主要是温度过高导致转子发生损坏。

1.1.2凸轮控制器损坏通常,两个电动机的操作由一个电控凸轮控制系统通过内部组件控制,以确保两个电动机触点同时闭合。

凸轮控制器一旦损坏,将造成触点之间的时间差。

因此可以通过检查电机触点闭合来进行诊断。

1.1.3接触失败由于触头的容量有限,流经电压的电流太大,因此触头的工作环境温度持续升高,导致触头损坏,并可能沉积大量油和灰尘在触点表面上,影响触点之间的接触。

可以通过触点的当前值来诊断故障。

1.2机械故障机械故障也是起重机常见的故障。

在频繁使用期间难以避免造成部件的磨损和故障。

1.2.1钩子他通常用于连接起重机和重物,是起重机中重要的一环。

因此,钩子的断裂和变形比较常见,这可以通过看钩子的外观来诊断。

1.2.2卷筒组起重机在使用过程中会承受过重的重量,这会导致卷筒内壁的磨损和变薄。

如果长时间不更换,将进一步导致卷筒的内壁过度磨损并出现孔洞。

1.2.3钢丝绳他在货物提升过程中会发生变化,因此他不同部分的力值是不同的。

提起重物时,重物与钢丝绳之间的接触也会导致钢丝绳磨损。

一旦重量超过钢丝绳的承受能力,钢丝就会断裂。

如图1所示。

图1 起重机原理图2故障的检验检测2.1电气故障的检验检测上面分析的电气故障的主要位置表明,电气故障是起重机故障中故障排除过程的复杂部分。

论起重机械的故障诊断与检验检测秦富豪摘要:近年来,我国的工程建设越来越多,对起重机械设备的应用也越来越广泛。

但是起重机械运行的过程中,也会出现故障问题,比较常见的问题就是振动。

振动不仅会影响到起重机的使用,而且会影响到工作人员的生命安全,因此需要充分分析其存在的各种故障问题。

关键词:起重机械;金属结构;故障诊断;现代技术引言起重机械的应用为工业生产建设提供了非常大的便利,但是,起重机械在应用过程中的危险性也是有目共睹的。

起重机械容易受到外部因素或人为操作因素的影响,引发安全事故。

因此,在起重机械应用过程中,做好故障诊断及处理,定期对起重机械进行检验检测,找出可能出现的隐患问题,采取有效措施予以处理,以便降低起重机械应用风险。

1研究起重机械故障诊断与检验检测的现实意义当前阶段,起重机械不仅能够提升各类工程施工建设的质量效率,还能够为人们的生活设施建设提供重要助力。

然而,在节省人力与造价成本的同时,起重机械设备运行也带来了一定的安全隐患。

如所处的运行环境复杂,增加了起重机械设备运行控制的难度,导致运行过程出现失稳问题。

在此条件下,起重机械设备非但无法发挥出应有的价值效果,还会对操作人员与工程建设造成安全威胁。

因此,相关建设者应从实践角度入手,对起重机械的故障成因进行分析,并明确处理措施,以提升设备运行使用效率。

与此同时,还应结合市场环境的多元化现状,对检验检测技术进行优化调整,进而使故障能够以透明发现、快速处理等状态解决。

这样一来,起重机械就可在各项基础设施建设工程中发挥出应有的作用,进而服务于现代化经济建设的全面发展进程。

2起重机械的常见故障2.1电气故障电气故障属于一种常见的起重机械故障,起重机的电气使用主要就是对于电气设备的保护。

在这个时期,需要增强对于起重机各种设备的控制,相关的控制系统是比较复杂的,而且存在故障的位置也有所不同,通过诊断可以看出,主要的电气故障有3种。

(1)转子电阻损伤诊断。

起重机械金属结构振动与故障诊断思考发布时间:2023-01-06T03:18:50.559Z 来源:《福光技术》2022年24期作者:刘涛[导读] 以型钢与钢板充当基本元件,依照特定规定通过焊接的方法将其连接,可承受载荷的一般结构件即金属结构。

四川省紫坪铺开发有限责任公司四川成都 610091摘要:随着现代工业的快速发展,起重机械的工作环境越来越复杂,在各种不同环境下作业,起重机械在作业过程中的疲劳问题日益突出。

通过分析不难发现,疲劳与振动之间的关系是密不可分的,因此疲劳和振动都会导致设备在使用寿命期间内发生安全事故,不仅会造成巨大的经济损失,而且会造成人员伤亡。

关键词:起重机械;结构振动;故障诊断一、起重机械金属结构简析以型钢与钢板充当基本元件,依照特定规定通过焊接的方法将其连接,可承受载荷的一般结构件即金属结构。

1.1基本作用经由金属材料轧制所形成的型钢和钢板充当基本元件,相互按照对应规律通过焊接方法紧密连接,成为基本构件以后,再通过焊接或螺栓把基本构件连接为可承担外加载荷的结构叫做金属结构。

从机械骨架的层面而言,支撑起重机机构以及电气设备,负责各部分重力与各机构的对应的工作力,把起重机外载荷与各部分自重有效传递给基础。

1.2主要分类1.2.1依照组成元件划分依照组成元件可划分成杆系结构、板结构。

其中前者通过若干杆件共同焊接而成,各杆件的特点为长度方向尺寸显著,断面尺寸微小。

常用桁架龙门起重机内部的桁架主梁与四桁架式桥架均为杆系结构。

而后者通过薄板焊接形成,薄板的基本特点为长度与宽度方向尺寸偏大,但厚度小,为此,板结构也被称作薄壁结构。

1.2.2按照金属结构外形划分依照金属结构外形划分主要包含桥架结构、门架结构、车架结构与臂架结构等,上述结构既可是杆系结构,也可是板梁结构。

1.2.3按照金属结构连接划分按照金属结构连接进行划分主要可分为铰接结构、刚接结构与混合结构。

在铰接结构内,各节点均为理想铰,现实生活所用的起重运输机内部的金属结构,实际上通过铰接进行连接的非常少。

起重机械金属结构振动与故障诊断分析

发表时间:2018-12-20T14:09:56.087Z 来源:《防护工程》2018年第27期作者:胡伟忠[导读] 随着我国基础建设的快速发展,使用起重机械工程项目日益增多,工作环境越来越复杂。

浙江省特种设备检验研究院浙江杭州 310000

摘要:起重机械属于工业机械范畴内涉及人身、财产安全的大型特种设备,强化其金属结构安全以及维护保养,尤其是长期应用存在金属结构疲劳的起重机械诊断维修至关重要。

随着现阶段振动信号测量与分析在检测起重机金属结构振动过程中都得到了有效的应用,检测和分析水平也提升到了一定的提高。

但是在对起重机金属结构振动与故障分析的过程中,依旧存在很多的问题,这就需要在发展的过程中不断对其进行研究和分析,从而制定更加完善的解决方案。

关键字:起重机械;金属结构振动;故障诊断

引言:

随着我国基础建设的快速发展,使用起重机械工程项目日益增多,工作环境越来越复杂,在各种不同环境下的频繁高强度作业,起重机械的疲劳问题日益突出。

大型起重机械的金属结构正常使用寿命在20年左右,对于起重机械服役后期金属结构出现振动和故障诊断分析一直困扰着技术人员。

因此,对于起重机械金属结构的安全监测以及故障问题分析成为解决问题的关键。

通过分析不难发现,疲劳与振动之间的关系是密不可分的,因此疲劳和振动都会导致设备在使用寿命期间内发生安全事故,不仅会造成巨大的经济损失,而且会造成人员伤亡。

1起重机械金属结构振动和故障诊断存在的问题

起重机金属结构振动与故障诊断分析的过程中,依旧存在很多的问题,这些问题主要表现在:

1.1振动失效和故障机理研究不够

在当前研究当中,对于因为振动引起的起重机金属构造失效和故障机理探索重视不够充分,由非动态疲劳方面进行分析,构造疲劳破坏问题重点是思考构造设计方面应力和应变布置,由构造疲劳失效和构造振动反映中间内部特点去看,振动疲劳属于导致疲劳失效的因素之一。

而导致中机械的核心金属构造和重点零部件在服役阶段。

因为腐蚀锈蚀和裂纹以及磨损等一系列的因素,导致金属构造受力情况发生变化。

构造内应力分布,原有频率变化,这就导致构造疲劳失效,这和构造振动反映有着紧密的联系。

非静态在和激励时常又发模态和荷载振动产生耦合作用,遭受损坏的地方通常是部分振动过程中应变大,并且存在缺陷或者是应力汇聚的地方,破坏的起因是部分振动和应力汇聚这两个因素的一起作用。

因为振动疲劳破坏十分复杂,单纯的使用非动态疲劳方式无法满足提升评价成果可靠和稳定方面的要求,在起重机械安全评价过程中,应该使用金属构造振动相关探索。

1.2振动故障诊断方式单一

其中机械金属构造服役安全评价第一点必须要分析设施使用过程中获得的多种信号,之后将信号当中多种有价值的信息提取出来,在当中获得和故障有关的特征,最后通过特征诊断故障,最近几年,运用十分广泛的短时傅立叶变换等均是由内积原理当作基础的特征波形基函数信号分解,主要目的是巧妙的使用和特征波形适合的基函数,对于信号进行良好的处理,提出故障征兆,进而完成故障诊断。

对于系统前提的故障和轻微以及符合还有系统这些故障的诊断方式还不是十分完善,合理的诊断方式还不是很多,金属构造在服役时无法避免出现损伤和前期故障,其拥有可能性以及动态响应的微弱性。

而符合和系统这两种故障因为多种因素耦合以及传播渠道繁琐,通常造成单一信号处理方式无法真正了解故障的形成因素。

2振动故障诊断分析

2.1专业技术诊断

通过专业系统完成对故障状态的分析与观察,对故障的所在进行推断,并且给出相应的排除故障的有效方法。

专业诊断法需要汇集大量的专家知识,可以实现对随机出现的故障的合理诊断。

但是,在知识的获取上会面临一定困难,知识库的更新速度相对比较缓慢,不同领域专家的知识存在一定矛盾点,目前在表达能力和处理能力上都存在一定局限性。

2.2模糊诊断法

在模糊诊断法中应适当的引入模糊逻辑,主要作用是克服出现的不精准性、不确定以及因为噪声而带来的影响,因而在对复杂系统进行处理时,会在时变、时滞等方面表现出一定优势。

模糊诊断在具体应用过程中的缺点是在诊断复杂系统过程中,需要构建隶属函数和模糊规则,而从实际情况来看,这个过程难度较大,并且会消耗大量的时间。

2.3神经网络诊断

通过神经网络完成对故障的诊断,该诊断的基本思路如下:将故障特征信号作为神经网络的输入点,而神经网络的输出就是最终的诊断结果。

第一,对已知的故障征兆和诊断结果进行应用,实现对神经网络的离线训练,通过这种方式使神经网路通过权值记忆故障征兆与诊断结果之间形成对应关系。

第二,在神经网络的输入端将获得的故障征兆加入,并获取最终的诊断结果。

各个故障的类型需要与输出神经元相对比,否则系统将无法显示新出现的故障类型,对故障的诊断将会造成不良影响。

3起重机金属结构诊断的具体应用

3.1起重机械金属结构振动测试

对于起重机械的整体结构来说,振动研究就包括了测试系统相关动态特性数据,例如固定频率检测和阻尼比检测以及振型检测等各个方面。

其中解析、分析的放散和实验分析方案逐渐有效结合的模态分析技术,都融入了模态测试的改善技术和理论与结构强度测试应用案例和经验,需要最先创造结构有限元的模型,之后计算出结构有关有限元的模态数据,依据结构的有限元模态数据达到结构模态实验相关工作的改善工作,以此在一定程度上增强模态试验获取的结构模态参数安全性能和可依靠性以及其精确度,其中包括了完善的结构模态实验的有关悬挂位置和激励方位以及测量方位等相关的工作。

依据实验分析的方案,于现场实地勘测获取的模态和解析方案模态实现进行对比,从而更好完成金属结构损伤问题的研究,研究出金属结构中存在的问题,以此依据对比分析可以增强设施问题检测的有效性和完善性,并且获取更为有效的金属振动结果和模态数据信息。

3.2起重机械振动故障的诊断

其主要分为两个方面:一方面是指,从单一故障诊断进行研究转换到故障分析。

其金属构成或是零件出现脱落、裂痕等问题,经常会出现,其中振动信号并不是由多个单故障特点信号构成的,其主要是故障特征信号进行相互耦合,若是单一的故障进行安全诊断,就会出现问题。

另一方面,从零部件故障分析转换到整体系统故障的分析。

起重机械中的零件出现振动问题,通常情况下是对关键性的,这种零件出现振动不但难以诊断相应的诱发性各组航,还不能有效的管理整机体系问题。

在起重机械系统中进行整体故障的诊断工作,需要在系统总体性和连接性进行研究,注重研究其系统内部全部构成动力特点和连接,以此获取其零件振动诊断的观点,最后逐渐找到其出现问题的因素。

总之,结束语:

当前,起重机设备已经在各行业中得到了广泛应用,并取得了一定的应用成效。

与此同时,振动信号测量和分析也得到了推广应用,解决了许多实际问题,但尽管如此,起重机金属结构振动与故障诊断中依旧存在着的缺陷问题,这给起重机金属结构振动技术的应用效果带来了极大地负面影响,为此,不断进行创新技术和措施研究解决这些问题已经成为当务之急。

参考文献:

[1]樑呙中,王伟雄,陈健,王新华,齐凯,刘柏清.起重机械金属结构振动与故障诊断的研究[J].起重运输机械,2013,12.

[2]朱菊珍.起重机械金属结构的失效与检测[J].港口装卸,2012,01.

[3]任祖全.港口起重机械金属结构安全技术与检测检验分析[J].世界有色金属,2018(07):281-282.

[4]周益,郑伟,赵永攀.起重机械金属结构振动与故障诊断思考[J].中国标准化,2017(06):64.。