第六章 气浮分离

- 格式:pdf

- 大小:5.80 MB

- 文档页数:49

实验名称:气泡法回收废水中的有机溶剂实验目的:1.了解气泡分离法的原理和分离方法2.找出一种可高效提取水中的有机物的试剂3.应用气泡分离法及相关试剂分离出废水中的有机物实验原理:利用高度分散的微小气泡作为载体粘附于废水中的悬浮污染物,时期浮力大于重力和阻力,从而使污染物上浮至水面,形成泡沫,然后用刮渣设备自水面刮除泡沫,实现固液或液液分离的过程称为气浮。

向水中通入大量微小气泡,使待分离物质吸附于上升的气泡表面而浮升到液面,从而使某组分得以分离的方法,称气浮分离法或气泡分离法。

也称浮选分离或泡沫浮选分离。

原理是设法使水中产生大量的微气泡,以形成水、气、及被去除物质的三相混合体,在界面张力、气泡上升浮力和静水压力差等多种力的共同作用下,促进微细气泡粘附在被去除的微小油滴上后,因粘合体密度小于水而上浮到水面,从而使水中油粒被分离去除。

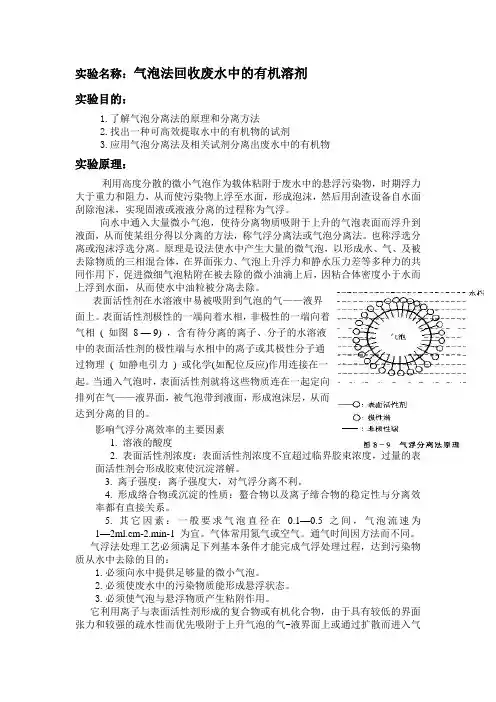

表面活性剂在水溶液中易被吸附到气泡的气——液界面上。

表面活性剂极性的一端向着水相,非极性的一端向着气相( 如图8 — 9) ,含有待分离的离子、分子的水溶液中的表面活性剂的极性端与水相中的离子或其极性分子通过物理( 如静电引力) 或化学(如配位反应)作用连接在一起。

当通入气泡时,表面活性剂就将这些物质连在一起定向排列在气——液界面,被气泡带到液面,形成泡沫层,从而达到分离的目的。

影响气浮分离效率的主要因素1. 溶液的酸度2. 表面活性剂浓度:表面活性剂浓度不宜超过临界胶束浓度,过量的表面活性剂会形成胶束使沉淀溶解。

3. 离子强度:离子强度大,对气浮分离不利。

4. 形成络合物或沉淀的性质:螯合物以及离子缔合物的稳定性与分离效率都有直接关系。

5. 其它因素:一般要求气泡直径在0.1—0.5之间,气泡流速为1—2ml.cm-2.min-1 为宜。

气体常用氮气或空气。

通气时间因方法而不同。

气浮法处理工艺必须满足下列基本条件才能完成气浮处理过程,达到污染物质从水中去除的目的:1.必须向水中提供足够量的微小气泡。

第六章气浮分离法6.1 概述泡沫吸附分离现象是日常生活个常见的现象,利用肥皂泡沫去除身体或衣物卜的污垢就是一个最好的例子。

什么是气浮分离法?采用某种方式,向水样中通入大量微小气泡,使待分离物质(如离子、分子、胶体、固体颗粒、悬浮微粒),因其表面活性不同,可被吸附或粘附在从溶液中升起的泡沫表面上, 从而使某组分得以分离的方法,称气浮分离法或气泡分离法。

也称浮选分离或泡沫浮选分离。

本身没有表面活性的物质,经加入表面活性剂后可变为有活性的物质,亦可用浮选法分离。

这是分离和富集痕量物质的一种有效方法。

问题:1. 特分离物质为什么会选择性地吸附在气泡上?2. 如何最大限度达到富集效果?下面介绍泡沫吸附分离技术的基本原理。

6.2 气浮分离法的分离机理上面提到在气浮分离法中用到表面活性剂,那么我们首先介绍一下表面活性剂的性质,以及它在水中的表现行为。

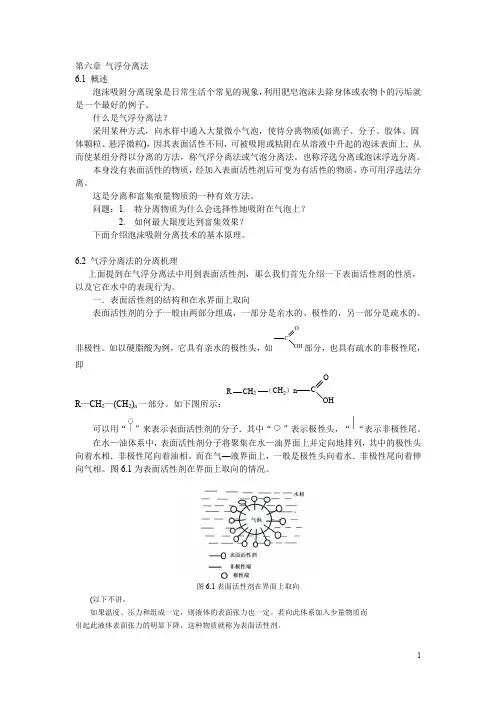

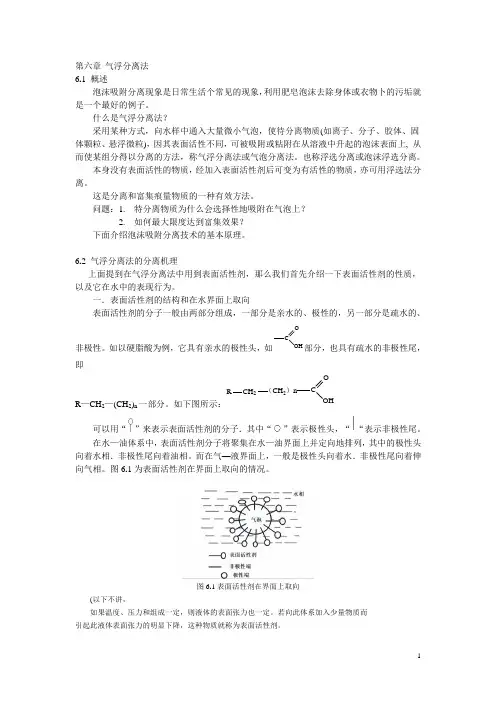

一.表面活性剂的结构和在水界面上取向表面活性剂的分子一般由两部分组成,一部分是亲水的、极性的,另一部分是疏水的、非极性。

如以硬脂酸为例,它具有亲水的极性头,如COHO部分,也具有疏水的非极性尾,即R—CH2—(CH2)n一部分。

如下图所示:COHO R CH2(CH2)n可以用“”来表示表面活性剂的分子.其中“”表示极性头,““表示非极性尾。

在水—油体系中,表面活性剂分子将聚集在水—油界面上并定向地排列,其中的极性头向着水相.非极性尾向着油相。

而在气—液界面上,一般是极性头向着水.非极性尾向着伸向气相。

图6.1为表面活性剂在界面上取向的情况。

图6.1表面活性剂在界面上取向(以下不讲,如果温度、压力和组成一定,则液体的表面张力也一定。

若向此体系加入少量物质而引起此液体表面张力的明显下降,这种物质就称为表面活性剂。

表面活性剂溶入溶液后表现出两个基本性质:1 水溶液中溶解行为是很快地聚集在水面并形成亲水基团在水中,亲油基伸向气相的定向单分子排列,使空气和水的接触面减小,从而使表面张力急剧下降,同时,多余的分子则在溶液内部形成分子状态的聚集体--胶束,并分布在液相主体内;2 超过表面活性剂形成胶束的最低浓度后,溶液表面张力不再降低,但在相界面上,由于上述定向排列的单分子层的作用,具有选择性的定向吸附作用,会显著地改变原溶液的界面的性质,造成各种界面作用,泡沫分离就是充分利用表面活性剂的界面作用发展起来的一种新型的分离方法。

第六章气浮分离法6.1 概述泡沫吸附分离现象是日常生活个常见的现象,利用肥皂泡沫去除身体或衣物卜的污垢就是一个最好的例子。

什么是气浮分离法?采用某种方式,向水样中通入大量微小气泡,使待分离物质(如离子、分子、胶体、固体颗粒、悬浮微粒),因其表面活性不同,可被吸附或粘附在从溶液中升起的泡沫表面上, 从而使某组分得以分离的方法,称气浮分离法或气泡分离法。

也称浮选分离或泡沫浮选分离。

本身没有表面活性的物质,经加入表面活性剂后可变为有活性的物质,亦可用浮选法分离。

这是分离和富集痕量物质的一种有效方法。

问题:1. 特分离物质为什么会选择性地吸附在气泡上?2. 如何最大限度达到富集效果?下面介绍泡沫吸附分离技术的基本原理。

6.2 气浮分离法的分离机理上面提到在气浮分离法中用到表面活性剂,那么我们首先介绍一下表面活性剂的性质,以及它在水中的表现行为。

一.表面活性剂的结构和在水界面上取向表面活性剂的分子一般由两部分组成,一部分是亲水的、极性的,另一部分是疏水的、非极性。

如以硬脂酸为例,它具有亲水的极性头,如COHO部分,也具有疏水的非极性尾,即R—CH2—(CH2)n一部分。

如下图所示:COHO R CH2(CH2)n可以用“”来表示表面活性剂的分子.其中“”表示极性头,““表示非极性尾。

在水—油体系中,表面活性剂分子将聚集在水—油界面上并定向地排列,其中的极性头向着水相.非极性尾向着油相。

而在气—液界面上,一般是极性头向着水.非极性尾向着伸向气相。

图6.1为表面活性剂在界面上取向的情况。

图6.1表面活性剂在界面上取向(以下不讲,如果温度、压力和组成一定,则液体的表面张力也一定。

若向此体系加入少量物质而引起此液体表面张力的明显下降,这种物质就称为表面活性剂。

表面活性剂溶入溶液后表现出两个基本性质:1 水溶液中溶解行为是很快地聚集在水面并形成亲水基团在水中,亲油基伸向气相的定向单分子排列,使空气和水的接触面减小,从而使表面张力急剧下降,同时,多余的分子则在溶液内部形成分子状态的聚集体--胶束,并分布在液相主体内;2 超过表面活性剂形成胶束的最低浓度后,溶液表面张力不再降低,但在相界面上,由于上述定向排列的单分子层的作用,具有选择性的定向吸附作用,会显著地改变原溶液的界面的性质,造成各种界面作用,泡沫分离就是充分利用表面活性剂的界面作用发展起来的一种新型的分离方法。

第六章气浮6-1气浮工艺的基本原理与类型6.1.1 基本原理对于废水中粒径较小,比重≤1的悬浮物或胶体,前面介绍的方法较难去除,可采用本章介绍的方法——气浮法进行处理。

气浮法是用于从液相中分离固体或液态颗粒的工艺。

它通过在液相中造成的小气泡(通常是空气泡)与颗粒物质接触后形成气泡与颗粒的结合体,使其浮力增大至足以将颗粒上升到液体表面而加以去除的工艺。

按stokes公式:2)(181dgu sLμρρ-=。

若ρL-ρS>0,则颗粒在液体中上浮,上浮速度取决于ρL-ρS的值和d的大小。

气浮的基本原理是:在一定条件下,向被处理水中通入空气,并产生或以微小气泡的形式释放,使水中细小的SS粘附在气泡上并随之上浮至水面而形成浮渣,达到固液分离的目的。

6.1.2 处理对象用于去除难于自然沉淀和上浮的细微颗粒及比重接近于1的悬浮颗粒。

(1)石油工业或煤气发生站的含乳化油废水(0.5~25μm);(2)毛纺工业洗毛废水中的羊毛脂及洗涤剂;(3)食品工业废水中的油脂;(4)洗煤车间废水中的细煤粉颗粒(0.5~1mm)(5)造纸废水中的纸浆;(6)纤维工业废水中的细小纤维;(7)地表水体中的藻类;(8)废水处理工艺出水中残留的细小的絮体或污泥;(9)污泥气浮浓缩处理。

6.1.3 水处理中的应用情况1、给水处理替代常规的澄清工艺,尤其适用于低浊、含藻类及浮游生物的给水处理中;原来溶于水中,经混凝处理后转为不溶的悬浮物;2、废水处理去除悬浮物、油粒、纤维、活性污泥及藻类的去除; 3、污泥浓缩; 4、替代二沉池对易产生污泥膨胀的工艺可提高稳定性。

6.1.4基本工艺条件(1)必须向水中提供足够量的微细气泡; (2)必须使气泡与水中悬浮颗粒相粘附;(3)必须使水中的杂质在表面形成稳定的浮渣层,停留足够长时间。

本章将从理论角度来探讨在实际操作中满足这些工艺条件的可行性。

6.1.5主要特点与沉淀处理工艺相比,有以下特点:(1)处理负荷高(一般为5~10m 3/m 2.h ,高达12m 3/m 2.h)、基建投资低(停留时间仅需20~40min ) ;(2)出水DO 高,不发生腐化现象,利于后续生物处理; (3)浮渣稳定、含水率低(一般低于96%),便于后处理和处置;(4)电耗高:处理一吨水要比普通沉淀法多耗0.02~0.04度电,运行费用较高; (5)设备维护和维修工作量大,处理效果浮渣易受风雨影响。

一前言近年来,随着人们生活水平的提高,对水质标准提出了更高的要求,于是低浊水的处理问题成为当今世界给水处理的难点和重点之一。

气浮法在水处理领域是近年来颇受国内外学者关注的一项高效、快速的固液分离技术。

自从本世纪七十年代以来,该技术得到迅速的发展。

到目前为止,已经广泛地应用于给水的净化,尤其是过去较难解决的低温、低浊、高藻水的处理。

气浮可以说是一种策略分离过程,在该过程中,气泡粘附于固体颗粒的气泡一颗粒复合体的表现密度小于水的密度,从而使此复合体易于上浮至水面。

根据不同的气泡产生方式,可以把气浮过程分为电解(凝聚)气浮、布气气浮和溶气气浮。

压力溶气气浮是应用最广泛的处理过程。

二试验装置与流程试验采用的絮凝——气浮工艺系统装置包括混凝池、絮凝池、气浮池等有机玻璃池体,采用机械搅拌,溶气系统包括不锈钢压力溶气罐、空压机,释气系统为MJ、仿MJ型释放器。

采用HACH公司的172OC型低量程在线浊度仪进行进水温度的在线监测;投药单元为SCD投药自动控制系统,流动电流控制器采用ChemtracSystems Inc.的SCC3000XR型流动电流控制仪器,投药泵采用Cole-Parmer Instrument Co.的7523-3型数字式变速蠕动泵,电远种自动控制接口。

实验系统流程如图1所示,原水经进水管流入混合池进行投药快速混合,一部分进入三级机械搅拌絮凝反应池,另一部分分流为流动电流供水或排入集水渠。

絮凝反应后的水流入气浮池接触区与释放器出的气泡混合反应,继而进入气浮池分离区,气泡絮粒的聚集体上浮为浮渣层,清水流经集水管流出。

原水和出水均分流至在线浊度仪监测浊度。

溶气释气系统是将空气压机、回流水由离心泵同时打入溶气罐,然后经由管道至释放器减压释放。

三试验结果与讨论1、凝聚的水力条件通过对混合强度和时间对絮凝气浮除浊效果的研究表明,对于PAC和AS两种絮凝剂,从图2、3可以看出,随着混合程度的增大,除浊率总体上呈下降趋势;其中PAC的规律较为明显,而AS较差,PAC变化范围在9%以内,AS变化范围在14%以内;表明了混合阶段对除浊效果有一定的影响,而且这些图均表明PAC的曲线比AS的波动小,表明了PAC作为絮凝气浮的药剂比AS合适;从图表可以看出,PAC为絮凝剂时,搅拌时间越短,效果越好,曲线规律明显,其中15s的混合时间最佳,并与其它时间相差较大;而AS为絮凝剂时,15S的混合时间最差,但是在30S以上的其余三个停留时间的区别不是很大,这可能表明AS的混合时间至少要大于30S;以上区别是由于PAC和AS的絮凝机理不同所致,PAC为预制的高分子混凝剂,混和于水中,不需水解其高聚产物即可与原水中的颗粒进行扩散吸附反应,所以在混合过程中即同时发生压缩双电层、吸附电中和等作用;而AS为AI(Ⅲ)离子,混合于水中,除了在混合过程中发生压缩双电层、吸附电中和等作用外,还要进行水解反应,AI(Ⅲ)离子和水解生成的低取产物与原水中颗粒物的吸附反应进行的较慢,因而发生压缩双电层、吸附电中的等作用需要稍长的时间。

气浮原理介绍1.气浮原理气浮分离原理主要是利用微气泡发生装置在污水中通入大量的、高度分散的微气泡(通常需要投加混凝剂或浮选剂),使之作为载体与悬浮在水中的颗粒(油滴)或絮状物粘附,形成整体密度小于水的浮体,依靠浮力作用一起上浮到水面,形成浮渣后去除,来达到水中固体与液体、液体与液体分离的净水方法。

气浮分离包括三个过程,气泡产生、气泡与悬浮物(颗粒或油滴)附着、气泡带着悬浮物(颗粒或油滴)上升到液面聚结后去除。

(一)气浮分离分为三个过程气泡产生;气泡与悬浮物(颗粒或油滴)附着;气泡带着悬浮物(颗粒或油滴)上升到液面,聚结通过撇油器去除。

气泡产生方法:a溶气法:气泡直径小(约20~100μm),可认为控制气泡与水接触时间,可通过加压溶气或多相流泵等产生。

b布气(分散气体)法:气泡直径较大(约100~10000μm)。

喷射器、微孔布气和叶轮搅拌产生。

c电解法:气泡直径小(约10~60μm),但耗电量大,电板易结垢,操作困难。

d静电喷涂气体法。

(二)气泡与悬浮物附着微气泡对疏水性悬浮物和油滴有天然吸附作用,粘附后界面能减小。

接触角:气、液、固三相间互相接触时,在气-液界面张力线和固-液界面张力线之间的夹角(对着液相的),用θ表示。

亲水性:容易被水润湿的物质, θ<90。

疏水性:不容易被水润湿的物质θ>90。

在三相接触点上,三界面的张力处于平衡状态:σLS=σLG COS(180°−θ)+σGS(1)附着前,单位界面面积上的界面能之和为:E1=σLS+σLG附着后,单位附着面积上的界面能为:E2=σGS界面能降低值为:∆E=E1−E2=σLS+σLG−σGS(2)将式(1)代入式(2),整理得:∆E=σLG(1−cosθ)(3)(三)气泡与悬浮物分离过程气泡粘附着悬浮物(油滴)逐步形成浮渣,上升到污水气液表面,气泡破碎析出,污染物聚集后聚结成团后经排污排出。

2.CFU工作原理紧凑旋流气浮分离器(CFU)是我公司在吸收国际先进技术的基础上,将旋流离心分离技术与气浮分离技术有机结合,并通过大量CFD(计算流体动力学分析)优化,开发出来的具有国际先进水平的高效气浮油水分离器。

8.5 气浮分离法8.5.1 方法原理何谓气浮分离法:采用某种方式,向水中通入大量微小气泡,在一定条件下使呈表面活性的待分离物质吸附或粘附于上升的气泡表面而浮升到液面,从而使某组分得以分离的方法,称气浮分离法或气泡吸附分离法。

(浮选分离或泡沫浮选)。

分离和富集痕量物质的一种有效方法。

一. 方法原理原理:表面活性剂在水溶液中易被吸附到气泡的气—液界面上。

表面活性剂极性的—端向着水相,非极性的一端向着气相(如图8—9),含有待分离的离子、分子的水溶液中的表面活性剂的极性端与水相中的离子或其极性分子通过物理(如静电引力)或化学(如配位反应)作用连接在一起。

当通入气泡时,表面活性剂就将这些物质连在一起定向排列在气—液界面,被气泡带到液面,形成泡沫层,从而达到分离的目的。

二. 分离的类型1.离子气浮分离法在含有待分离离子(或配离子)的溶液中.加入带相反电荷的某种表面活性剂,使之形成疏水性物质。

通入气泡流,表面活性剂就在气—液界面上定向排列。

同时表面活性剂极性的一端与待分离的离子连结在一起而被气泡带至液面。

2.沉淀气浮分离法在含有待分离离子的溶液中,加入一种沉淀剂(无机或有机沉淀剂)使之生成沉淀,再加入表面活性剂并通入氮气或空气,使表面活性剂与沉淀一起被气泡带至液面。

3.溶剂气浮分离法在水溶液上覆盖一层与水不相混溶的有机溶剂,当采取某种方式使水中产生大量微小气泡后,已显表面活性的待分离组分就会被吸附和粘附在这些正在上升的气泡表面。

溶入有机相或悬浮于两相界面形成第三相.从而达到分离溶液中某种组分的目的。

三. 影响气浮分离效率的主要因素a.溶液的酸度b.表面活性剂浓度c.离子强度d.形成络合物或沉淀的性质e.其他因素一般要求气泡直径在0.1一0.5mm之间,气泡流速为l一2mL/cm2•mm为宜。

气体通常用氮气或空气四. 应用特点:气浮分离法富集速度快,比沉淀或共沉淀分离快得多,富集倍数大,操作简便。

应用:环境治理、痕量组分的富集等。