动力电池外壳的激光自动化焊接技术研究_张健

- 格式:pdf

- 大小:1.22 MB

- 文档页数:4

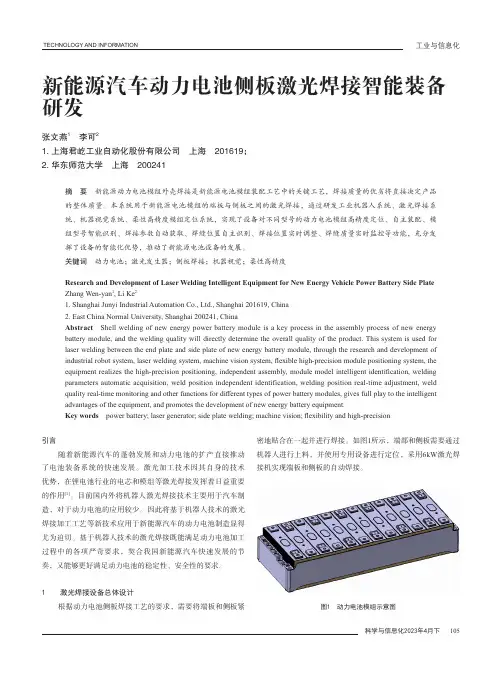

新能源汽车动力电池侧板激光焊接智能装备研发张文燕1 李可21. 上海君屹工业自动化股份有限公司 上海 201619;2. 华东师范大学 上海 200241摘 要 新能源动力电池模组外壳焊接是新能源电池模组装配工艺中的关键工艺,焊接质量的优劣将直接决定产品的整体质量。

本系统用于新能源电池模组的端板与侧板之间的激光焊接,通过研发工业机器人系统、激光焊接系统、机器视觉系统、柔性高精度模组定位系统,实现了设备对不同型号的动力电池模组高精度定位、自主装配、模组型号智能识别、焊接参数自动获取、焊缝位置自主识别、焊接位置实时调整、焊缝质量实时监控等功能,充分发挥了设备的智能化优势,推动了新能源电池设备的发展。

关键词 动力电池;激光发生器;侧板焊接;机器视觉;柔性高精度Research and Development of Laser Welding Intelligent Equipment for New Energy Vehicle Power Battery Side Plate Zhang Wen-yan1, Li Ke21. Shanghai Junyi Industrial Automation Co., Ltd., Shanghai 201619, China2. East China Normal University, Shanghai 200241, ChinaAbstract Shell welding of new energy power battery module is a key process in the assembly process of new energy battery module, and the welding quality will directly determine the overall quality of the product. This system is used for laser welding between the end plate and side plate of new energy battery module, through the research and development of industrial robot system, laser welding system, machine vision system, flexible high-precision module positioning system, the equipment realizes the high-precision positioning, independent assembly, module model intelligent identification, welding parameters automatic acquisition, weld position independent identification, welding position real-time adjustment, weld quality real-time monitoring and other functions for different types of power battery modules, gives full play to the intelligent advantages of the equipment, and promotes the development of new energy battery equipment.Key words power battery; laser generator; side plate welding; machine vision; flexibility and high-precision引言随着新能源汽车的蓬勃发展和动力电池的扩产直接推动了电池装备系统的快速发展。

动力电池激光焊接方案

动力电池激光焊接是一种常用的连接方式,具有高效、精确、无损、环保等特点。

以下是一种可能的动力电池激光焊接方案:

1. 材料准备:准备好需要焊接的动力电池模块,确保其表面清洁无杂质。

2. 设置参数:根据不同的电池材料和尺寸,确定适当的激光焊接参数,包括功率、脉冲频率、浸润时间等。

3. 激光焊接设备调试:根据所选参数,调试激光焊接设备,确保激光束的焦点准确对位于焊接点上,并调整焊接电极的位置。

4. 预热:通过激光预热动力电池接触面,提高焊接的效果和速度。

5. 焊接:根据焊接点的位置,使用激光束进行准确焊接,确保焊接点的牢固性和导电性。

6. 检查与测试:完成焊接后,对焊接点进行检查和测试,确保焊接质量符合要求。

需要注意的是,动力电池激光焊接需要使用专门的设备和技术,操作时应遵守相关安全规范,确保工作环境安全。

此外,不同材料和尺寸的电池模块可能需要调整焊接参数和设备,具体操作应根据实际情况进行调整。

电池外壳的焊接与连接技术研究一、引言电池作为现代社会中不可或缺的能源储存装置,其外壳的焊接与连接技术的研究对于电池的性能和安全性具有重要的意义。

本文将就电池外壳的焊接与连接技术进行深入探讨,旨在寻求更先进、稳定和可靠的解决方案。

二、电池外壳的焊接技术1. 焊接工艺电池外壳的焊接主要采用热压焊、激光焊和超声波焊接等技术。

其中,热压焊是常用的焊接工艺,通过在一定温度下施加一定压力,使焊材熔化并与外壳接触表面发生金属结合,从而实现焊接连接。

2. 焊接材料电池外壳的焊接材料通常选择高温耐腐蚀性好的金属材料,如铝材和镍材等。

这些材料具有较高的电导率和良好的耐腐蚀性,能够满足电池在使用过程中的要求。

3. 焊接参数在电池外壳的焊接过程中,焊接参数的选择对焊接质量和电池性能有重要影响。

焊接参数包括焊接温度、压力、持续时间等。

具体的焊接参数需要根据电池外壳的材料和设计要求进行合理选择。

三、电池外壳的连接技术1. 螺纹连接螺纹连接是一种常见的电池外壳连接技术,通过将螺纹加工在电池外壳上,使其与其他组件进行连接。

这种连接方式简单可靠,具有良好的密封性和可拆卸性。

2. 粘接连接粘接连接是一种使用粘接剂将电池外壳与其他组件粘贴在一起的连接方式。

这种连接方式需要选择合适的粘接剂,确保连接的稳固性和密封性。

3. 弹簧连接弹簧连接是一种采用弹簧将电池外壳与其他组件连接在一起的技术。

弹簧连接具有良好的电气连接性能和可拆卸性,适用于需要频繁拆卸和更换的电池外壳。

四、电池外壳的焊接与连接技术研究进展1. 自动化焊接技术随着科技的不断发展,自动化焊接技术逐渐应用于电池外壳的焊接工艺中。

这种技术通过机器人等设备实现焊接的自动化,提高了生产效率和焊接质量的稳定性。

2. 新型连接材料研究者们不断寻找新型的连接材料,以提升电池外壳的连接性能。

比如,纳米材料、复合材料和石墨烯等材料被广泛应用于电池外壳的焊接和连接中,以改善其导电性能和稳定性。

五、结论电池外壳的焊接与连接技术研究对于电池的性能和安全性具有重要意义。

方壳电池盖板激光焊接方法说实话方壳电池盖板激光焊接方法这事,我一开始也是瞎摸索。

我最开始就是按照常规的激光焊接参数来设置,结果焊接出来那效果简直不能看。

就像拿着不合适的钥匙去开锁,根本打不开正确的道路。

我那时候焊机的功率设置得比较高,觉得功率高肯定能焊得牢。

可没想到啊,电池盖板直接被烧穿了好几个,这就像做菜的时候火太大,一下子把菜烧焦了一样,这是欲速则不达呀。

后来我就慢慢降低功率,心想小火慢炖总会好点吧。

可是功率降得太低,焊接得又不牢固,稍微施加一点外力,焊接的地方就开裂了,这就像拿胶水粘东西,没涂够胶水根本粘不紧。

然后我开始研究焊接速度。

之前速度比较慢,我想是不是快一点能好呢?我把速度加快,但是却发现会有漏焊的情况发生,就好像走在路上步子迈太大扯着蛋了,每个点都没照顾周全。

经过好多轮的尝试,我才找到一个速度和功率的平衡。

不过这个平衡也不是那么好把握的,不同型号的方壳电池,它好像都有自己独特的脾气,得根据电池的具体情况稍微做些调整。

还有个问题是激光焊接的位置精度。

我最初没有太注意这个问题,结果焊接位置有时候偏了一点,看起来歪歪扭扭的。

为了解决这个问题,我做了一个简易的定位夹具,就像给电池盖了一个小房子一样,让它在一个固定的范围内接受激光的焊接,这样焊接的位置就精准多了。

关于环境方面呢,我一开始没想到环境对焊接的影响。

有次实验在一个灰尘比较多的车间进行,焊接的效果大打折扣,有很多杂质混进了焊接区域。

后来我就专门找了一个比较干净的小空间来进行这个操作,就像给焊接创造了一个无菌的手术室一样。

这句话听着有点夸张,但清洁的环境确实很重要。

不确定的地方也有啊,比如不同厂家生产的电池盖板材料的微小差异会不会还需要更细致的参数调整,我还得继续研究。

但就我目前的经验来说,功率、速度、位置精度还有环境这些方面都是做好方壳电池盖板激光焊接必须要考虑到的。

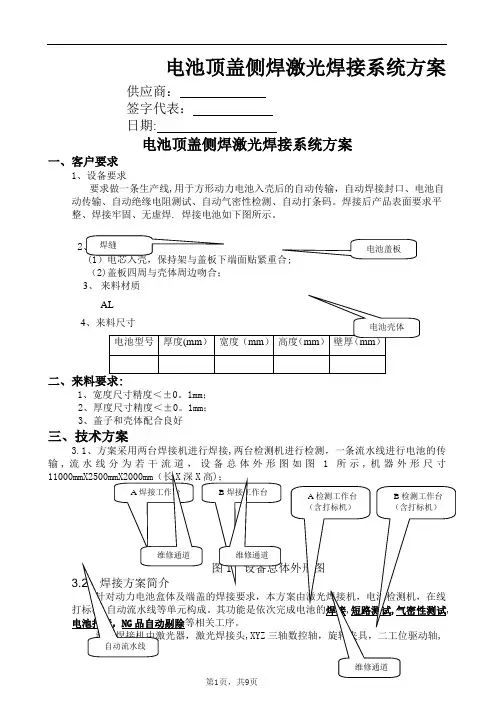

电池顶盖侧焊激光焊接系统方案供应商:签字代表:日期:电池顶盖侧焊激光焊接系统方案一、客户要求1、设备要求要求做一条生产线,用于方形动力电池入壳后的自动传输,自动焊接封口、电池自动传输、自动绝缘电阻测试、自动气密性检测、自动打条码。

焊接后产品表面要求平整、焊接牢固、无虚焊. 焊接电池如下图所示。

2(2)盖板四周与壳体周边吻合;3、来料材质41、宽度尺寸精度<±0。

1mm;2、厚度尺寸精度<±0。

1mm;3、盖子和壳体配合良好三、技术方案3.1、方案采用两台焊接机进行焊接,两台检测机进行检测,一条流水线进行电池的传输,流水线分为若干流道,设备总体外形图如图1所示,机器外形尺寸随动机构,四关节机械手上下料等各两套构成,其主要作用是:采用双工位上料方式上料,一次性完成方形电池的四面焊接。

电池检测机由短路测试组件,气密性测试组件,转盘组件,四关节机械手上下料,在线激光打标等机构组成,其主要作用是:将流水线上焊接完成后的电池夹持到转盘组件上的夹具中,依次对其进行短路,气密性检测,对合格产品进行打标,并在检测打标完成后将良品与不良品放入流水线相应的轨道中。

打标机带调整机构,可调整到合适打标位置。

自动流水线由板链,轨道,挡板,定位气缸,储料气缸等构成,其主要作用是带动电池到相应的位置,并具有储料功能.本方案的显著特点是:1、焊接采用两套光纤激系统进行焊接,分为在A、B两个焊接工作台,两个工作台都有两个焊接工位,提高焊接效率;2、两个焊接工作台各配备一台四关节机械手上下料,两工位进出料,提高送料效率,焊接区域与上料区域完全分开,保证操作人员的人身安全;3、设备配置A、B两台检测机,采用四关节机械手来进行上料和下料,提高检测效率;4、配置烟尘处理系统,有效防止烟尘污染.四、设备功能简介1)传输拉带●传输拉带用于实现入壳后的电池立放传输到焊接、检测工位,长度为11000mm;●拉带有限位装置,有缓存区,用于存放电池;●上、下料缓存区能够存储的电池数量≥10支;●拉带容易保养、维修;拉带设计合理,避免电池在运输过程中出现刮伤现象;●拉带分为多条,用于传输各分项电池。

动力电池激光焊接原理

动力电池激光焊接是一种利用激光束对动力电池进行焊接的方法。

它利用激光束的高能量密度和聚焦性,将激光能量精确地传递到焊接接头,使接头材料受到加热并迅速熔化,形成焊接池。

当激光束停止照射,焊接池迅速冷却固化,将接头牢固地连接在一起。

动力电池激光焊接的原理主要包括以下几个方面:

1. 光学聚焦:激光束通过光学装置进行聚焦,将激光能量集中到一个很小的区域内,提高焊接接头的能量密度。

2. 吸收和传递能量:激光束照射到接头材料上时,其中的能量被吸收,使接头材料温度升高。

随着时间的推移,能量通过传导、对流和辐射方式传递到接头其他部分,使整个接头达到焊接温度。

3. 材料熔化和混合:接头材料受到高温作用后,开始熔化成液态金属,形成焊接池。

激光束的高能量密度可以使接头变成液态金属的熔融状态,以确保焊接强度和质量。

4. 冷却和固化:当激光束停止照射时,焊接池迅速冷却并固化,将接头连接在一起。

这个过程需要控制冷却速度,确保焊接接头具有足够的强度和韧性。

总之,动力电池激光焊接利用激光束的高能量密度和聚焦性,

通过材料的熔化和迅速冷却固化,实现对动力电池接头的快速、高质量焊接。

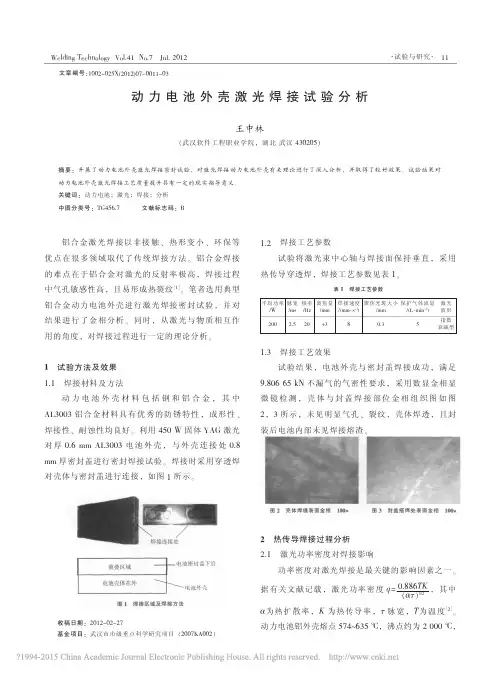

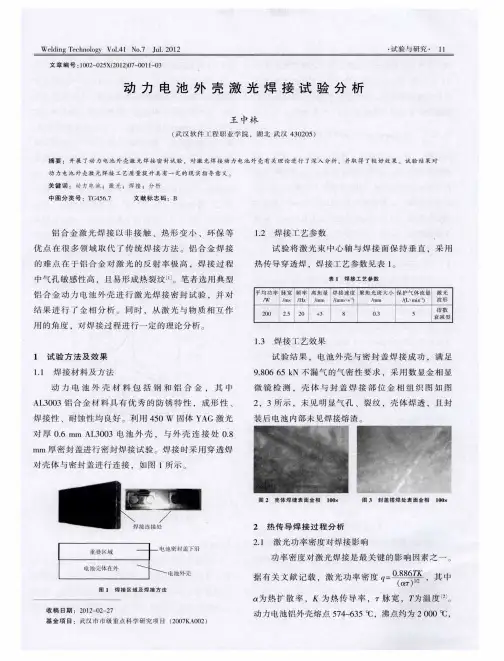

动力电池外壳激光高速焊接工艺许为柏【摘要】针对1.0 mm厚的动力电池外壳材料AL3003,采用全固态激光作为焊接热源.通过调节工艺参数,分析焊接接头表面形貌和显微组织.结果表明,经过优化焊接工艺参数如激光功率、焊接速度可提高焊缝质量.观察金相组织发现,焊缝组织致密,显微硬度高于母材.【期刊名称】《电焊机》【年(卷),期】2014(044)001【总页数】3页(P84-86)【关键词】动力电池;AL3003铝合金;激光焊接【作者】许为柏【作者单位】盐城技师学院,江苏盐城224002【正文语种】中文【中图分类】TG456.70 前言AL3003是铝锰合金,具有优秀的防锈特性,成形性、溶接性、耐蚀性均良好,被广泛用于制作动力电池外壳。

常用的焊接方式主要有氩弧焊(TIG)和惰性气体熔化级电弧(MIG),但容易产生气孔、焊接裂纹和焊接变形等问题,制约了其在工业中的应用推广[1-2]。

激光焊接具有非接触、热形变小、环保、自动化程度高等特点,越来越受到重视[3-4]。

传统的动力电池激光焊接采用固体脉冲激光(ND:YAG)焊接方式[5],其实质是点焊,然后由多个点重合最终实现线焊接。

而固体脉冲激光的最高频率最大只能达到100 Hz,焊接速度一般为20 mm/s,且这种焊接方式的线能量是断断续续的,加热/熔融和冷却/凝固以短周期内反复,铝的冷却速度大,不能填补凝固收缩的间隙,特别是大量含有作为强化元素的Mg、Cu时,其焊接部容易产生裂纹。

全固态激光器(DPSSL)是以半导体激光器(LD)作为泵浦源的固体激光器,它的工作物质、激励源等部分均由固体物质构成,集中了传统固体激光器和半导体激光器的优势。

具有光电转化效率高、体积小、质量轻、可靠性好、寿命长、能量稳定性高、易于集成等优点,成为目前最具潜力的焊接激光光源之一。

在此采用全固态激光作为焊接热源,对动力电池外壳材料进行焊接工艺试验,并分析焊接接头成形性能和显微组织,为全固态激光的焊接应用提供参考。

动力电池顶盖激光焊接设备研究报告一、引言随着电动汽车的快速发展,动力电池作为电动汽车的关键部件,其技术水平成为影响电动汽车性能和成本的重要因素之一。

而动力电池的顶盖结构作为连接电池单体的关键部件,对电池的安全性、稳定性和寿命等方面具有重要影响。

激光焊接技术作为一种高效、精确的焊接方法,因其在电池顶盖激光焊接方面具有独特的优势,越来越受到研究者和生产商的关注。

本报告将从动力电池顶盖激光焊接设备的原理、技术特点、研究进展和应用前景等方面展开研究,以期为相关领域的技术开发和产业应用提供参考。

二、激光焊接设备原理及技术特点(一)激光焊接设备原理激光焊接是利用激光束的热效应对工件进行熔化和连接的一种高能聚焦焊接方法。

通过光束的高能浓缩和聚焦,使工件表面瞬间受热至熔融状态,从而实现焊接。

(二)激光焊接设备技术特点1. 高精度:激光焊接设备可实现高精度的焊接,适用于微小焊点和精细结构的焊接任务。

2. 高效率:激光焊接设备工作速度快、效率高,适用于大批量生产和高速焊接。

3. 非接触性:激光焊接过程无需接触工件表面,不会引起磨损和变形,适用于对工件表面要求严格的焊接场合。

4. 可控性强:激光焊接设备可根据具体需求进行能量和焊接形状的调整,适应多种工件的焊接要求。

5. 清洁环保:激光焊接设备工作时无焊渣产生,无需额外的清理和处理,环保无污染。

三、动力电池顶盖激光焊接设备研究进展动力电池顶盖激光焊接设备应用于电动汽车动力电池组的生产线,其研究进展主要体现在以下几个方面:(一)激光焊接参数优化针对动力电池顶盖的材料和结构特点,研究者进行了激光焊接参数的优化研究,包括激光功率、焦距、焊接速度等参数的优化,以确保焊接质量和稳定性。

(二)激光焊接设备自动化控制为了满足大规模生产需求,研究者对动力电池顶盖激光焊接设备进行了自动化控制研究,包括焊接路径规划、焊接过程监控和故障检测等方面,提高了设备的生产效率和稳定性。

(三)激光焊接设备工艺优化在实际生产中,研究者还对动力电池顶盖激光焊接设备的工艺进行了优化,包括焊接工艺流程、设备结构改进等方面的研究,以提高设备的适应性和可靠性。