年产18万吨合成氨厂合成工段工艺设计

- 格式:doc

- 大小:552.27 KB

- 文档页数:16

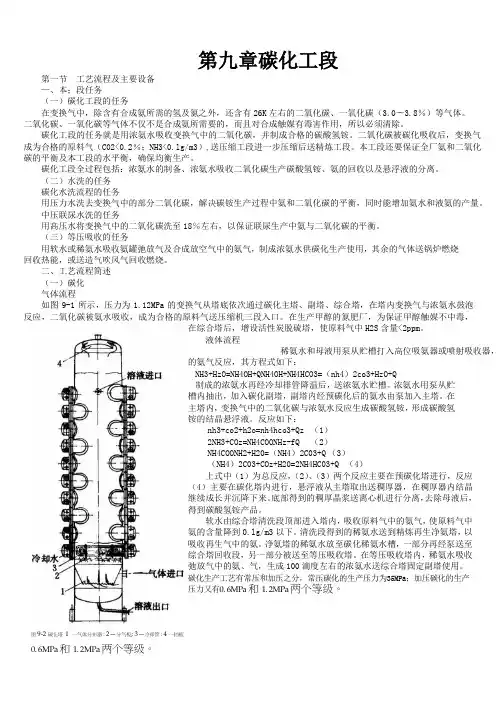

图9-2碳化塔1 一气体分布器;2—分气板; 3—冷却管;4一挡板0. 6MPa和1. 2MPa两个等级。

第九章碳化工段第一节工艺流程及主要设备—、本;段任务(一)碳化工段的任务在变换气中,除含有合成氨所需的氢及氮之外,还含有26K左右的二氧化碳、一氧化碳(3.0〜3.8%)等气体。

二氧化碳、一氧化碳等气体不仅不是合成氨所需要的,而且对合成触媒有毒害作用,所以必须清除。

碳化工段的任务就是用浓氨水吸收变换气中的二氧化碳,并制成合格的碳酸氢铵。

二氧化碳被碳化吸收后,变换气成为合格的原料气(C02<0.2%;NH3<0.lg/m3),送压缩工段进一步压缩后送精炼工段。

本工段还要保证全厂氨和二氧化碳的平衡及本工段的水平衡,确保均衡生产。

碳化工段全过程包括:浓氨水的制备、浓氨水吸收二氧化碳生产碳酸氢铵、氨的回收以及悬浮液的分离。

(二)水洗的任务碳化水洗流程的任务用压力水洗去变换气中的部分二氧化碳,解决碳铵生产过程中氨和二氧化碳的平衡,同时能增加氨水和液氨的产量。

中压联尿水洗的任务用高压水将变换气中的二氧化碳洗至18%左右,以保证联尿生产中氨与二氧化碳的平衡。

(三)等压吸收的任务用软水或稀氨水吸收氨罐弛放气及合成放空气中的氨气,制成浓氨水供碳化生产使用,其余的气体送锅炉燃烧回收热能,或送造气吹风气回收燃烧。

二、工艺流程简述(一)碳化气体流程如图9-1所示,压力为1.12MPa的变换气从塔底依次通过碳化主塔、副塔、综合塔,在塔内变换气与浓氨水鼓泡反应,二氧化碳被氨水吸收,成为合格的原料气送压缩机三段入口。

在生产甲醇的氮肥厂,为保证甲醇触媒不中毒,在综合塔后,增设活性炭脱硫塔,使原料气中H2S含量<2ppm。

液体流程稀氨水和母液用泵从贮槽打入高位吸氨器或喷射吸收器,的氨气反应,其方程式如下:NH3+HzO=NH4OH+QNH4OH+NH4HCO3=(nh4)2co3+HzO+Q制成的浓氨水再经冷却排管降温后,送浓氨水贮槽。

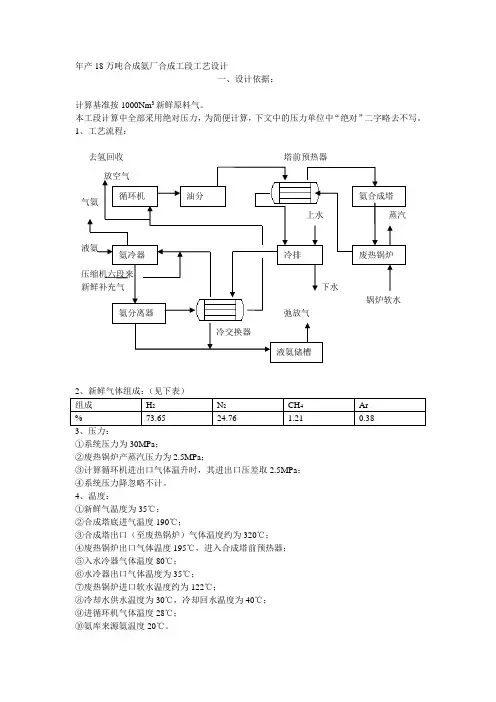

年产18万吨合成氨厂合成工段工艺设计一、设计依据:计算基准按1000Nm 3新鲜原料气。

本工段计算中全部采用绝对压力,为简便计算,下文中的压力单位中“绝对”二字略去不写。

1、工艺流程:3、压力:①系统压力为30MPa ;②废热锅炉产蒸汽压力为2.5MPa ;③计算循环机进出口气体温升时,其进出口压差取2.5MPa ; ④系统压力降忽略不计。

4、温度:①新鲜气温度为35℃;②合成塔底进气温度190℃;③合成塔出口(至废热锅炉)气体温度约为320℃; ④废热锅炉出口气体温度195℃,进入合成塔前预热器; ⑤入水冷器气体温度80℃; ⑥水冷器出口气体温度为35℃;⑦废热锅炉进口软水温度约为122℃;⑧冷却水供水温度为30℃,冷却回水温度为40℃; ⑨进循环机气体温度28℃; ⑩氨库来源氨温度20℃。

塔前预热器去氢回收5、气体组成:①合成塔进出口气体中氨含量为3%; ②合成塔出口气体中氨含量为16.7%; ③循环气中H 2/N 2为3;④循环气中(CH 4+Ar )含量为15%;⑤各气体组分在液氨中的溶解量忽略不计。

6、年操作日:285。

7、参考书:①《小氮肥工艺设计手册》 ②《合成氨工艺》二、物料衡算基准:1000Nm 3新鲜气为基准 1、 合成物料衡算:⑪、放空气体量V 1及其组成 V 1=15%0.38%)(1.21%1000+⨯=106Nm 3查手册查得35℃时,气相中平衡氨含量为:y*NH3=9.187%,取过饱和度为10%,则: y NH3=9.187%⨯(100%+10%)=10.11%y H2=%17.56%)15%11.10%100(43=--⨯ y N2=72.18%)15%44.10%100(41=--⨯%y CH4=15%%42.1138.0%21.1%21.1=+⨯y Ar =15%%58.3%38.0%21.1%38.0=+⨯所以放空气组成及其体积列表如下:(2)、氨产量V 4由气量平衡:V 2-V 0=V 3-V 1-V 4 ① 由于氨合成时体积减少,故:V2-V 3=V 4+10.11%V 1 ② 式中:V 0——补充新鲜气 Nm 3 V 1——放空气体积 Nm 3 V 2——进入合成塔混合气体积 Nm 3V 3——出合成塔混合气体体积 Nm 3 V 4——冷凝成产品氨(液氨)的体积 Nm 3301000Nm V = 31106Nm V =由①、②解得:V4=31064.44121061011.1100021011.1Nm V V =⨯-=-(3)、合成塔出口气体3V 及其组成(进入循环机中氨含量控制在3%) 由氨平衡:1423%11.10%3%7.16V V V V ++= ③ 由③+②⨯3% 得:11443%3033.0%11.10%3%7.13V V V V V +++= 314393.3400%7.13%)3033.0%11.10(%)3%100(Nm V V V =+++=%05.1393.3400)64.44193.3400(%15)(%15)%(3434=-⨯=-⨯=+V V V Ar CH%69.52%)05.13%7.16%100(432=--⨯=H y %56.17%)05.13%7.16%100(412=--⨯=N y%93.9%38.0%21.1%21.1%05.134=+⨯=CH y%12.3%38.0%21.1%38.0%05.13=+⨯=Ar y%7.163=NH y(4)、合成塔进口气量及其组成由①得:30413229.3853100064.44110693.3400Nm V V V V V =+--=+--=%52.11%05.13)(234=⨯=+V V Ar CH y%48.85%52.11%3%100)(22=--=+N H y所以,%77.8%38.0%21.1%21.1%52.114=+⨯=CH y%75.2%77.8%52.11=-=Ar y%11.6443%48.852=⨯=H y %37.21%11.64%48.852=-=N y合成塔进口量及组成:2、水冷器物料衡算(1)、水冷器进口的物料同合成塔出口3V 相同 (2)、水冷器出口气体组成与放空气相同 设经水冷器后1标准立方气体中所含氨量为x 出水冷器体积:)%7.16%100(35x V V +-=因为35℃时气相平衡氨含量:%187.9*=a y ,取过饱和度为10%,则:1011.0%)10%100(%187.9*=+⨯=⨯δa y%11.10%100%)7.161(=⨯+-xx解得:%37.9=x3364.3151%)37.9%7.161(93.3400%)37.9%7.161(Nm V V =+-⨯=+-⨯=出水冷器冷凝下来的氨量=合成塔出口的氨量—水冷器出口的氨量=333.24963.31896.567Nm =-3、 冷交换器的物料衡算 (1)、冷交换器进口热气组成与放空气相同 其体积为:3564.304510664.3151Nm V =-=(2)、出口组成及体积 设出口温度为19℃。

第一章公司简介湖北新洋丰肥业股份有限公司是一家以生产高浓度复合肥为主导产品的大型民营磷化工企业,在湖北荆门、湖北宜昌、山东菏泽和四川雷波建有大型的现代化生产基地。

历经多年的快速发展,公司现有资产总额35亿元,员工近5000名,年生产高浓度复合肥能力400万吨,并配套了18万吨/年的合成氨、160万吨/年的硫酸、3000万条编织袋等生产原料项目。

公司前身是荆门市第二磷肥厂,成立于1982年,是一个投资总额50万元、员工20名、年产普钙5000吨、年销售额不足100万元的手工作坊式乡办小磷肥厂。

经过20多年的发展,公司顺利实现了由单质肥向复合肥、由低浓度向高浓度、由单一产品向系列产品的转型,产品质量、安全生产、环境治理齐头并进,企业规模不断扩大,行业地位显著前移,位居“中国化工100强”、“中国化肥十强”、“全国磷复肥企业前三强”,是湖北省磷复肥领头企业, 荆门市属工业企业第一名,其三元复合肥和磷酸一铵产销量连续多年全国第一。

公司先后荣获“中国名牌产品”、“中国驰名商标”、“国家免检产品”、“全国科技进步先进单位”、“全国守合同重信用企业”等荣誉称号。

“洋丰”牌、“澳特尔”牌复合肥畅销全国,并远销日本和东南亚,深受用户青睐。

第二章公司文化理念作为全国知名的磷复肥企业,公司以服务“三农”为己任,以“百年洋丰、百亿洋丰”为目标,根据行业现状、发展规律,并积极响应湖北省委、省政府要做大做强我省磷化工产业、变资源优势为经济优势和市委、市政府“加快荆门崛起”的号召,结合企业实际,调整制定了“十一五”发展规划,力争到2010年全面实现“1221工程”(一主、二辅、二牌、一股):一主就是持续做大磷化工主业,并在精细化工上有所突破,使化工产业实现年销售收入100亿元。

二辅就是把矿产业和房地产业作为两大辅业,发展与公司主业相匹配的磷矿、硫矿、煤矿等矿业,增强主业核心竞争力,确保主业顺利实现目标;发展房地产业,力争实现年销售收入20亿元,成为公司新的经济增长点。

年产18万吨合成氨厂合成工段工艺设计

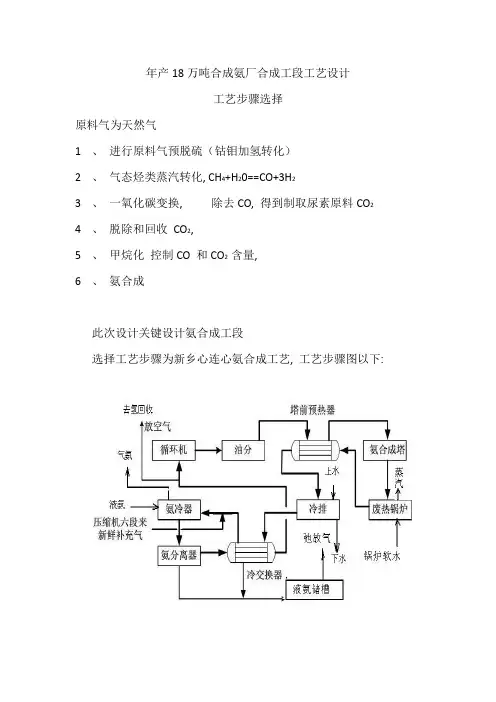

工艺步骤选择

原料气为天然气

1、进行原料气预脱硫(钴钼加氢转化)

2、气态烃类蒸汽转化, CH4+H20==CO+3H2

3、一氧化碳变换, 除去CO, 得到制取尿素原料CO2

4、脱除和回收CO2,

5、甲烷化控制CO 和CO2 含量,

6、氨合成

此次设计关键设计氨合成工段

选择工艺步骤为新乡心连心氨合成工艺, 工艺步骤图以下:

具体工艺步骤为:

自烃化工段来原料气和循环机出口循环气精制原料气和循环机出口循环气一起进入油分离器, 分离油污后, 进入塔前预热器, 预热至适宜温度送入氨合成塔, 进行多段合成反应, 反应后热气经合成塔下部换热器冷却进入废热锅炉用锅炉软水回收热量, 以后送入塔前预热器管间冷却, 以后经过冷排器冷却, 温度降至常温进入冷交换管间回收冷量, 下部分离氨后进入卧式氨冷器, 温度降至约10℃左右进氨分离器分离液氨, 气氨回收处理, 液氨经冷交换管内换热升温至25℃进循环机加压与新鲜气混合进氨合成塔进行循环反应, 大部分液氨由氨分离器出口送入液氨储罐。

毕业论文(设计)开题报告(学生用表)系(部):化学化工系专业:化学工程与工艺班级:课题名称年产18万吨合成氨脱碳工段工艺设计指导教师学生学号一.课题的来源、研究的目的与意义1.合成氨在国民经济发展中的重要性我国农业用氨主要用于生产尿素和碳酸铵,其消耗量约占合成氨消耗总量的75﹪,用于生产硝酸铵、氯化铵等其他肥料消耗15﹪;工业用氨占合成氨消耗总量的10﹪,主要用于制造炸药和各种化工纤维及塑料,从而制造硝酸,进而制造硝酸铵、硝酸甘油等。

因此合成氨在国民经济中有着不可忽视的作用[1]。

2.我国合成氨的工业概况及发展趋势中国合成氨工业经过50多年的发展,产量已跃居世界第1位,掌握了以焦炭、无烟煤、褐煤、焦炉气、天然气及油田伴生气和液态烃灯气固液多种原料生产合成氨的技术,形成中国大陆特有的煤、石油、天然气原料并存和大、中、小生产规模并存的合成氨生产格局[9]。

合成氨一直是化工产业的耗能大户,随着科技的发展,节能减排是最为符合我国国情的可持续发展道路[2]。

3.合成氨工艺简述合成氨的原料为天然气或煤炭,通过水蒸汽重整工艺制得氢气,然后与氮气进行高压合成制得合成氨[8]。

通常包括三个基本过程:第一步,以煤、焦炭为原料制备半水煤气;第二步,以铁为催化剂在15~30MPa,400~500°C的范围内进行氨的合成;第三步,先用合成气预热冷的原料气而后再用冷水冷却,使绝大部分氨液化而分离,再在较低温度下,用氨冷气使剩余的氨进一步冷凝分离[3]。

二.脱碳工段在合成氨生产中的重要作用各种原料制取的粗原料气经CO变换后,除含氢、氮气外,还含有大量二氧化碳、少量一氧化碳和甲烷等杂质,其中二氧化碳含量最高,它既是合成催化剂的有害物质,又是生产尿素等产品的重要原料,因此在进入合成回路之前必须彻底除去,否则将影响合成过程并使催化剂中毒。

出于节能与环境保护的考虑,脱除CO2的洗涤液必须能够再生和循环使用[4]。

1.脱碳工艺的概况脱碳方法主要有:物理吸收、化学吸收、物理化学吸收法三大类。

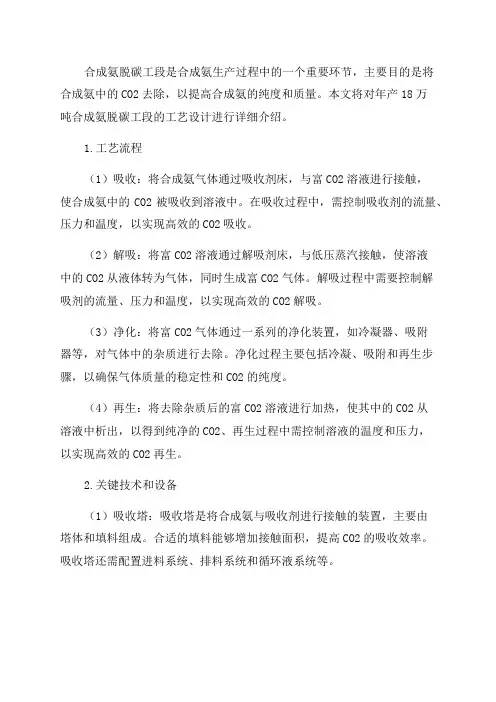

合成氨脱碳工段是合成氨生产过程中的一个重要环节,主要目的是将合成氨中的CO2去除,以提高合成氨的纯度和质量。

本文将对年产18万吨合成氨脱碳工段的工艺设计进行详细介绍。

1.工艺流程(1)吸收:将合成氨气体通过吸收剂床,与富CO2溶液进行接触,使合成氨中的CO2被吸收到溶液中。

在吸收过程中,需控制吸收剂的流量、压力和温度,以实现高效的CO2吸收。

(2)解吸:将富CO2溶液通过解吸剂床,与低压蒸汽接触,使溶液中的CO2从液体转为气体,同时生成富CO2气体。

解吸过程中需要控制解吸剂的流量、压力和温度,以实现高效的CO2解吸。

(3)净化:将富CO2气体通过一系列的净化装置,如冷凝器、吸附器等,对气体中的杂质进行去除。

净化过程主要包括冷凝、吸附和再生步骤,以确保气体质量的稳定性和CO2的纯度。

(4)再生:将去除杂质后的富CO2溶液进行加热,使其中的CO2从溶液中析出,以得到纯净的CO2、再生过程中需控制溶液的温度和压力,以实现高效的CO2再生。

2.关键技术和设备(1)吸收塔:吸收塔是将合成氨与吸收剂进行接触的装置,主要由塔体和填料组成。

合适的填料能够增加接触面积,提高CO2的吸收效率。

吸收塔还需配置进料系统、排料系统和循环液系统等。

(2)解吸塔:解吸塔是将富CO2溶液与解吸剂进行接触的装置,主要由塔体和填料组成。

解吸塔的设计应考虑接触效果和操作稳定性,以保证CO2的解吸效率和产品质量。

(3)冷凝器:冷凝器主要通过冷却作用,将富CO2气体中的水分和杂质进行去除。

合适的冷凝器设计能够提高气体的净化效果,增加产品的纯度。

(4)吸附器:吸附器主要通过吸附剂对气体中的杂质进行吸附,以净化气体。

合适的吸附剂选择和吸附器设计可以有效去除气体中的杂质,并提高产品的质量。

(5)再生器:再生器主要通过加热作用,将富CO2溶液中的CO2析出,以得到纯净的CO2、再生器的设计应考虑加热方式和操作稳定性,以实现高效的CO2再生。

3.控制策略(1)温度控制:吸收剂和解吸剂的温度是影响CO2吸收和解吸效率的重要因素。

1 项目建设的目的和意义农业是我国的基础,要实现农业的稳定发展,化肥是不可缺少的生产资料,化肥行业在国民经济中有着特殊的地位,它直接关系到农业的可持续发展。

在中国化学工业“十五”规划中将其列为“对国民经济发展有重大影响,为国家基础产业,支柱产业和国防建设提供保障的行业”的第一类化工产业。

我国现有化肥企业近900家,以氮肥生产企业为主,共有800多家,其中年产30万吨合成氨的企业有29家,绝大多数为中小氮肥企业,国内氮肥工业的原料以煤为主,煤、气(天然气、油田气)、重油(石脑油)比例为66%,23%、11%。

我省煤化工产业发展的指导思想是:依托我省丰富的煤焦资源能源优势,以煤化工大企业大集团为龙头,围绕“肥、醇、炔、苯、油”五条发展主线,实施循环经济战略,加快“六区一带”特色煤化工经济区域的建设,形成横向成群、纵向成链的山西煤化工产业集群,打造山西煤化工品牌,力争3~5年内使全省煤化工产业尿素总产量达600万吨、甲醇及其下游产品总产量达200万吨。

实现“依托煤炭资源优势,发展现代煤化工,走新型工业化道路”的山西煤化发展战略。

“十一五”期间,我国化肥行业的发展战略仍将以结构调整为主题:国家将支持、推动基础肥料生产布局调整,引导基础肥料生产向资源地转移、集中,支持资源富集的中西部地区发展基础肥料生产;国家将减少基础肥料生产企业的数量,提高单套装置的规模,培育有国际竞争能力的大型肥料产业集团;到2010年,争取达到20家大型企业集团控制全国50%化肥产量的集中度,并形成2~3家在国际上有一家影响的大型企业集团。

值此时机,XXXX公司按照市场导向,调整产品结构,增加科技含量,寻找新的利润增长点,充分利用当地的水、电、煤、劳力资源廉价的优势,决定采用固定层常压间歇气化技术及水溶液全循环法工艺生产尿素,新建一套以焦炭为原料的15万吨/年合成氨、26万吨/年尿素和3万吨/年甲醇装置,达到改善单一的化肥产品结构,调剂产品供求之目的,增加对市场的抗风险能力,使企业从容的应付市场变化。

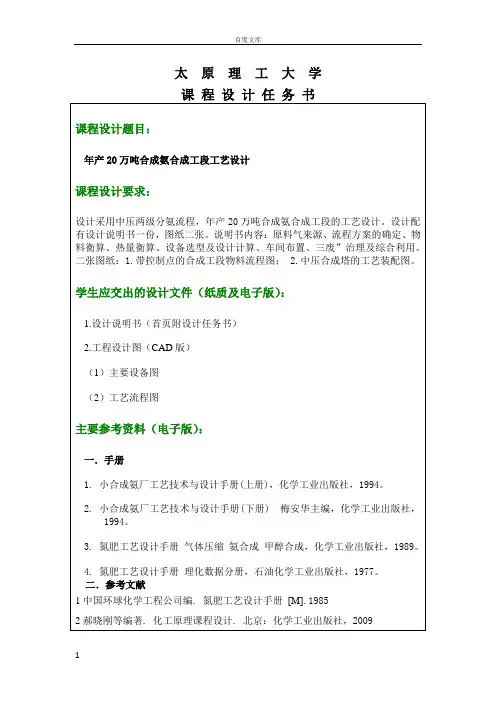

太原理工大学课程设计题目:年产20万吨合成氨合成工段工艺设计课程设计要求:设计采用中压两级分氨流程,年产20万吨合成氨合成工段的工艺设计。

设计配有设计说明书一份,图纸二张。

说明书内容:原料气来源、流程方案的确定、物料衡算、热量衡算、设备选型及设计计算、车间布置、三废”治理及综合利用。

二张图纸:1.带控制点的合成工段物料流程图; 2.中压合成塔的工艺装配图。

学生应交出的设计文件(纸质及电子版):1.设计说明书(首页附设计任务书)2.工程设计图(CAD版)(1)主要设备图(2)工艺流程图主要参考资料(电子版):一.手册1. 小合成氨厂工艺技术与设计手册(上册),化学工业出版社,1994。

2. 小合成氨厂工艺技术与设计手册(下册) 梅安华主编,化学工业出版社,1994。

3. 氮肥工艺设计手册气体压缩氨合成甲醇合成,化学工业出版社,1989。

4. 氮肥工艺设计手册理化数据分册,石油化学工业出版社,1977。

二.参考文献1中国环球化学工程公司编. 氮肥工艺设计手册[M].19852郝晓刚等编著. 化工原理课程设计. 北京:化学工业出版社,20093陈甘棠主编.化学反应工程[M]. 第三版.北京:化学工业出版社.1990(11)4黄璐. 化工设计. 北京:化学工业出版社,20005陈五平主编.无机化工工艺学.第三版. 北京:化学工业出版社,19856姜胜阶.合成氨工学【J】.石油化学工业出版社,1978(7)7湖北华工设计院.氨合成塔【J】.石油化学工业出版社,1977(12)8化学工业出版社组织编写.中国化工产品大全[M].第二版上卷.9司航主编.化工产品手册[M].第三版.北京:化学工业出版社.10李祥君著.新编精细化工产品手册[M].北京:化学工业出版社.1996.11万家亮曾胜年主编.分析化学[M].第三版. 北京:高等教育出版社.2001(6).12天津化工研究院编.无机与工业手册【M】.北京:化学工业出版,1988(2)13江寿建. 化工厂共用设施设计手册. 北京:化工工业出版社,200014时均等. 化学工程手册. 北京:化学工业出版社,199615赵国方. 化工工艺设计概论. 北京:原子能出版社,199016化工工程师手册编辑委员会. 化学工程师手册. 北京:机械工业出版社,2000 17陈敏恒等. 化工原理,上下册. 北京:化学工业出版社,198518吴志泉等. 化工工艺计算,物料、能量衡算. 上海:华东理工大学出版社,1992 18倪进方. 化工过程设计. 北京:化学工业出版社,1999专业班级化学工程与工艺0802班学生李林豪组别第四组组员李林豪李旭连文豪马楠宋路华要求设计工作起止日期2011.11.21~2011.12.16指导教师签字日期系主任批准签字日期前言《化工设计》课程设计是培养学生化工设计能力的重要教学环节,通过课程设计使我们初步掌握化工设计的基础知识、设计原则及方法;学会各种手册的使用方法及物理性质、化学性质的查找方法和技巧;掌握各种结果的校核,能画出工艺流程、各类塔结构等图形。

图9-2碳化塔1 一气体分布器;2—分气板; 3—冷却管;4一挡板0. 6MPa和1. 2MPa两个等级。

第九章碳化工段第一节工艺流程及主要设备—、本;段任务(一)碳化工段的任务在变换气中,除含有合成氨所需的氢及氮之外,还含有26K左右的二氧化碳、一氧化碳(3.0〜3.8%)等气体。

二氧化碳、一氧化碳等气体不仅不是合成氨所需要的,而且对合成触媒有毒害作用,所以必须清除。

碳化工段的任务就是用浓氨水吸收变换气中的二氧化碳,并制成合格的碳酸氢铵。

二氧化碳被碳化吸收后,变换气成为合格的原料气(C02<0.2%;NH3<0.lg/m3),送压缩工段进一步压缩后送精炼工段。

本工段还要保证全厂氨和二氧化碳的平衡及本工段的水平衡,确保均衡生产。

碳化工段全过程包括:浓氨水的制备、浓氨水吸收二氧化碳生产碳酸氢铵、氨的回收以及悬浮液的分离。

(二)水洗的任务碳化水洗流程的任务用压力水洗去变换气中的部分二氧化碳,解决碳铵生产过程中氨和二氧化碳的平衡,同时能增加氨水和液氨的产量。

中压联尿水洗的任务用高压水将变换气中的二氧化碳洗至18%左右,以保证联尿生产中氨与二氧化碳的平衡。

(三)等压吸收的任务用软水或稀氨水吸收氨罐弛放气及合成放空气中的氨气,制成浓氨水供碳化生产使用,其余的气体送锅炉燃烧回收热能,或送造气吹风气回收燃烧。

二、工艺流程简述(一)碳化气体流程如图9-1所示,压力为1.12MPa的变换气从塔底依次通过碳化主塔、副塔、综合塔,在塔内变换气与浓氨水鼓泡反应,二氧化碳被氨水吸收,成为合格的原料气送压缩机三段入口。

在生产甲醇的氮肥厂,为保证甲醇触媒不中毒,在综合塔后,增设活性炭脱硫塔,使原料气中H2S含量<2ppm。

液体流程稀氨水和母液用泵从贮槽打入高位吸氨器或喷射吸收器,的氨气反应,其方程式如下:NH3+HzO=NH4OH+QNH4OH+NH4HCO3=(nh4)2co3+HzO+Q制成的浓氨水再经冷却排管降温后,送浓氨水贮槽。

合成工段初步工艺设计湖南科技大学毕业设计(论文)题目年产19万吨合成氨合成工段初步工艺设计作者宋宏友学院化学化工学院专业化学工程与工艺学号1106040306指导教师曾令玮唐丽(湘电集团)二〇一五年六月七日湖南科技大学毕业设计(论文)任务书化学化工学院化工系(教研室)系(教研室)主任:(签名)年月日学生姓名: 宋宏友学号: 1106040306 专业: 化学工程与工艺1 设计(论文)题目及专题:年产19万吨合成氨合成工段初步工艺设计2 学生设计(论文)时间:自2015年3月01 日开始至2015 年5 月30 日止3 设计(论文)所用资源和参考资料:[1] 万鹏.《中国科技纵横》2011年第7期285-285页[2] 赵育祥编.《合成氨工艺》[M]. 1985, 化学工业出版社[3] 林玉波编.《合成氨生产工艺》[M]. 2006 化学工业出版社3-4页[4] 赵忠祥.《氮肥生产概论》[M]. 1995,化学工业出版社[5] 江苏化学石油工业厅组织.《小型氮肥厂安全操作技术》[M].1981,化学工业出版社[6] 方伟阳. 年产3万吨合成氨合成工段设计[D].福州:福州大学本科生毕业设计(论文),2007.[7] 张岩. 化学沉淀—A/ O 工艺处理合成氨废水[J] . 中国给水排水,2004,20 :77-79[8] 张炳标. 膜分离法回收合成氨弛放气中氢气[J].低温与特气,2003,21 (1) :23-25[9] 王新杰. 合成氨厂两气回收技术的应用[J] .中氮肥2006 ,(1):13-14[10] 王敏. 合成氨生产中的废气利用与节能效益[J] .江西能源,2001 (3) :26-27[11] 《小型氮肥厂生产氨的合成(工人读物)》[M]1969年10月第1版4 设计(论文)应完成的主要内容:了解产品的生产现状;合理选择设计方案;工艺计算(物料衡算与能量衡算);安全技术与经济评价发展趋势;主要设备的设计计算与选型;绘制工艺流程图、平面布置图和主要设备图。

计算基准按1000Nm 3新鲜原料气。

本工段计算中全部采用绝对压力,为简便计算,下文中的压力单位中“绝对”二字略去不写。

1、工艺流程:3、压力:①系统压力为30MPa ;②废热锅炉产蒸汽压力为2.5MPa ;③计算循环机进出口气体温升时,其进出口压差取2.5MPa ; ④系统压力降忽略不计。

4、温度:①新鲜气温度为35℃;②合成塔底进气温度190℃;③合成塔出口(至废热锅炉)气体温度约为320℃; ④废热锅炉出口气体温度195℃,进入合成塔前预热器; ⑤入水冷器气体温度80℃; ⑥水冷器出口气体温度为35℃;⑦废热锅炉进口软水温度约为122℃;⑧冷却水供水温度为30℃,冷却回水温度为40℃; ⑨进循环机气体温度28℃; ⑩氨库来源氨温度20℃。

5、气体组成:①合成塔进出口气体中氨含量为3%;塔前预热器去氢回收②合成塔出口气体中氨含量为16.7%; ③循环气中H 2/N 2为3;④循环气中(CH 4+Ar )含量为15%;⑤各气体组分在液氨中的溶解量忽略不计。

6、年操作日:285。

7、参考书:①《小氮肥工艺设计手册》 ②《合成氨工艺》二、物料衡算基准:1000Nm 3新鲜气为基准 1、 合成物料衡算:⑪、放空气体量V 1及其组成 V 1=15%0.38%)(1.21%1000+⨯=106Nm 3查手册查得35℃时,气相中平衡氨含量为:y*NH3=9.187%,取过饱和度为10%,则: y NH3=9.187%⨯(100%+10%)=10.11%y H2=%17.56%)15%11.10%100(43=--⨯ y N2=72.18%)15%44.10%100(41=--⨯%y CH4=15%%42.1138.0%21.1%21.1=+⨯y Ar =15%%58.3%38.0%21.1%38.0=+⨯(2)、氨产量V 4由气量平衡:V 2-V 0=V 3-V 1-V 4 ① 由于氨合成时体积减少,故:V2-V 3=V 4+10.11%V 1 ② 式中:V 0——补充新鲜气 Nm 3 V 1——放空气体积 Nm 3 V 2——进入合成塔混合气体积 Nm 3V 3——出合成塔混合气体体积 Nm 3 V 4——冷凝成产品氨(液氨)的体积 Nm 3301000Nm V = 31106Nm V =由①、②解得:V4=31064.44121061011.1100021011.1Nm V V =⨯-=-(3)、合成塔出口气体3V 及其组成(进入循环机中氨含量控制在3%)由氨平衡:1423%11.10%3%7.16V V V V ++= ③ 由③+②⨯3% 得:11443%3033.0%11.10%3%7.13V V V V V +++= 314393.3400%7.13%)3033.0%11.10(%)3%100(Nm V V V =+++=%05.1393.3400)64.44193.3400(%15)(%15)%(3434=-⨯=-⨯=+V V V Ar CH%69.52%)05.13%7.16%100(432=--⨯=H y %56.17%)05.13%7.16%100(412=--⨯=N y%93.9%38.0%21.1%21.1%05.134=+⨯=CH y%12.3%38.0%21.1%38.0%05.13=+⨯=Ar y%7.163=NH y合成塔出口气组成及其体积:由①得:30413229.3853100064.44110693.3400Nm V V V V V =+--=+--=%52.11%05.13)(234=⨯=+V V Ar CH y%48.85%52.11%3%100)(22=--=+N H y所以,%77.8%38.0%21.1%21.1%52.114=+⨯=CH y%75.2%77.8%52.11=-=Ar y%11.6443%48.852=⨯=H y %37.21%11.64%48.852=-=N y合成塔进口量及组成:2、水冷器物料衡算(1)、水冷器进口的物料同合成塔出口3V 相同 (2)、水冷器出口气体组成与放空气相同 设经水冷器后1标准立方气体中所含氨量为x 出水冷器体积:)%7.16%100(35x V V +-=因为35℃时气相平衡氨含量:%187.9*=a y ,取过饱和度为10%,则:1011.0%)10%100(%187.9*=+⨯=⨯δa y%11.10%100%)7.161(=⨯+-xx解得:%37.9=x3364.3151%)37.9%7.161(93.3400%)37.9%7.161(Nm V V =+-⨯=+-⨯=出水冷器冷凝下来的氨量=合成塔出口的氨量—水冷器出口的氨量=333.24963.31896.567Nm =-3、 冷交换器的物料衡算 (1)、冷交换器进口热气组成与放空气相同 其体积为:3564.304510664.3151Nm V =-=设出口温度为19℃。

(用试算法由热量平衡决定,见热量衡算部分) 由公式:t py a +-+=273544.1099987879.51856.4lg 由于atm MPa p 30030== C t ︒=19 故,代入上式可得:%831.5=a y ,取氨的过饱和度为10%,则:%414.61.1%831.51=⨯=a y设出口气中氨气体体积为3yNm ,则有:%414.691.30764.30451==+-a y yy解得:364.187Nm y =所以,冷交换器中冷凝下来的氨量为:327.12064.18791.307Nm =- 冷交换器出口体积:35637.292527.12064.304527.120Nm V V =-=-=(1)、进口气体量:306737.3925100037.2925Nm V V V =+=+=合成塔进口气量:32829.3853Nm V V ==则冷凝下来的氨量:38708.7229.385337.3925Nm V V =-=- 5、消耗定额的计算氨产量:4368.44108.7227.12033.249V Nm ==++ , kg m 20.335174.2268.441=⨯= 新鲜原料气消耗定额:氨氨t Nm kg Nm /2983/983.220.335100033==高压机泄露取2%,则每吨氨耗用精炼气量为:氨t Nm /88.304398.029833= 三、热量衡算基准:31000Nm 新鲜气 温度为0℃ 1、循环机出口气体温度查表得:循环机中各组分的绝热指数为:由公式:∑-=-111Ki yiK 式中:yi ——混合气体中各组分的容积百分数Ki ——混合气中各组分的绝热指数 5393.2129.103.0166.10275.01308.10877.014.12137.01407.16411.011=-+-+-+-+-=-K 解得:K=1.394已知:循环机 M P a P 5.27=入 , M P a P 30=出 由于循环机的入口温度为28℃,即301K则:K 49.308275300301)(394.11394.11=⨯==--)(入出入出K K P P T T 即 35.49℃2、冷交换器的热量衡算(1)、冷气体的进口温度计算出氨冷器气体氨含量为3%,取饱和度为10%,则在冷凝温度下的平衡氨含量:%728.2%101%3%100=+⨯=a y由公式:t py a +-+=273544.1099987879.51856.4lg 其中:MPa P 275= ,代入上式得:C t ︒-=53.5(2)、热量衡算(冷交换器)冷气体在冷交换器内温度由 —5.53℃升到28℃; 热气体出冷交换器温度需由热平衡计算,因气体热容随温度而变,不同温度时冷凝氨量也不一样,故需试差。

①、设出冷交换器热气温度为19℃,热气体由35℃冷却到19℃热气体在交换器内平均温度=2721935=+℃ 设气体先冷却到19℃然后氨冷凝。

因热气体在器内处于氨饱和区内,计算气体热容时不能用“按分压叠加法”,现采用先计算常压时的热容,然后再加压力校正。

采用别斯科夫算式求Cpi :263210093.010109.0919.6t t H --⨯+⨯+= 263210115.010815.0771.6t t N --⨯-⨯+=263310588.0100.4237.8t t NH --⨯-⨯+= 263410396.110809.7957.7t t CH --⨯-⨯+=98.4=Ar列表计算如下:Ckg kcal C p ︒=⨯+⨯+⨯+⨯+⨯=./114.71011.0345.80358.098.41142.0167.81872.0793.65617.0922.60atmP cm 651.311011.065.1110358.01.481142.036.451872.05.335617.08.12=⨯+⨯+⨯+⨯+⨯=KT cm 45.1101011.049.4050358.076.1501142.054.1901872.016.1265617.026.33=⨯+⨯+⨯+⨯+⨯=所以,72.245.11027327=+==cm T T Tr 48.965.31300Pr ===cm P P 查图得热容的压力校正图得:△Cp=1.3 , 又由于0p p p C C C -=∆ C kg kcal C C C p p p ︒=+=∆+=./414.83.1114.70热气体在器中放出的显热量:kcal Q 95.18304)1935(414.84.2264.30451=-⨯⨯=查表查得:19℃时氨冷凝热为 284.60kal/kg 所以,kcal Q 57.25977174.2227.12060.2842=⨯⨯= kcal Q Q Q 52.4428257.2597795.1830421=+=+=放②、冷气体在交换器内吸收的热量 冷气体在交换器内的平均温度=C ︒=-235.11253.528 采用别斯科夫算式求Cpi ,列表如下:Ckg kcal C p ︒=⨯+⨯+⨯+⨯+⨯=./976.603.0282.80275.098.40877.0045.82137.0780.66411.0920.60KT cm 30.8103.049.4050275.076.1500877.054.1902137.016.1266411.026.33=⨯+⨯+⨯+⨯+⨯=atmP cm 02.2403.065.1110275.01.480877.036.452137.05.336411.08.12=⨯+⨯+⨯+⨯+⨯=50.330.81273235.11=+==cm r T T T 45.1102.24275===cm r P P P 查图得:6.0=∆p C , C kg kcal C C C p p p ︒=+=∆+=./576.76.0976.60kcal Q 56.4369753.528576.74.2229.3853=+⨯⨯=)(吸放吸Q Q ≈。