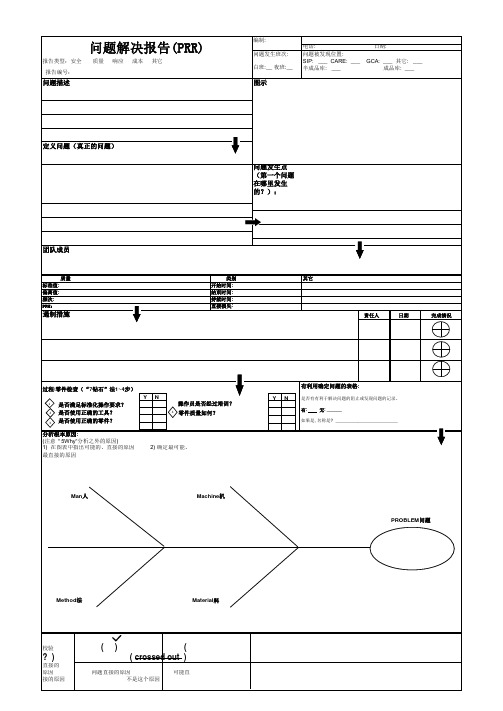

供应商PRR报告

- 格式:xls

- 大小:73.50 KB

- 文档页数:2

编制:

电话: 日期:问题发生班次:问题被发现位置:

报告类型:安全 质量 响应 成本 其它SIP: ___ CARE: ___ GCA: ___ 其它: ___半成品库: ___ 成品库: ___

问题描述图示

定义问题(真正的问题)

问题发生点(第一个问题在哪里发生的?):

团队成员

质量类别

其它

标准值:开始时间:偏离值:结束时间:频次:持续时间:PPH:直接损失:

遏制措施

是否满足标准化操作要求? 是否使用正确的工具? 是否使用正确的零件?分析根本原因:

(注意“5Why“分析之外的原因)

1) 在图表中指出可能的、直接的原因 2) 确定最可能、最直接的原因

校验 ( ) ( ? ) ( crossed out )直接的

原因 问题直接的原因 可能直接的原因 不是这个原因

问题解决报告(PRR)

过程/零件检查(“7钻石”法1~4步)

白班:__ 夜班:__

Material 料

Machine 机

Man 人Method 法PROBLEM 问题

完成情况

责任人日期1

23

有利用确定问题的表格:

是否有有利于解决问题的阻止或发现问题的记录。

有:

无: ______

如果是, 名称是? _________________________

Y N

4

Y N

报告编号:

操作员是否经过培训?零件质量如何?。

供应商评估报告一、背景介绍本报告旨在对供应商进行评估,以确保其能够满足公司的采购需求并提供高质量的产品和服务。

供应商评估是一个重要的流程,有助于确保供应链的稳定性和可靠性。

本报告将对供应商的背景信息、质量管理体系、交付能力、价格竞争力和服务水平等方面进行评估。

二、供应商背景信息评估1. 公司概况供应商为一家成立于2005年的跨国公司,总部位于亚洲地区。

公司主要从事电子产品的生产和销售,拥有多个生产基地和销售网络覆盖全球。

公司规模庞大,拥有一支专业的研发团队和高效的生产线。

2. 公司资质供应商取得了ISO9001质量管理体系认证和ISO14001环境管理体系认证,证明其在质量和环境方面具备一定的管理能力。

此外,供应商还获得了多项行业认可和荣誉,如最佳供应商奖、优秀合作伙伴奖等。

三、质量管理体系评估1. 质量控制流程供应商建立了完善的质量管理体系,包括原材料采购、生产过程控制、产品检验等环节。

公司严格按照国际标准进行质量控制,确保产品符合客户的要求和标准。

2. 质量认证供应商的产品通过了CE认证、RoHS认证等多项国际认证,证明其产品符合相关的安全和环保要求。

此外,供应商还与多家知名品牌合作,为其提供OEM服务,进一步证明其产品质量可靠。

四、交付能力评估1. 生产能力供应商拥有先进的生产设备和技术,能够满足大批量订单的生产需求。

公司采用精细化管理,实施生产计划和排产,确保交货期的准时性。

2. 供应链管理供应商与多家优质的原材料供应商建立了长期稳定的合作关系,确保原材料的及时供应。

同时,供应商还与物流公司合作,确保产品能够按时送达客户手中。

五、价格竞争力评估1. 价格优势供应商在市场上具有一定的价格竞争力,其产品价格相对较低,能够满足客户的成本控制需求。

供应商通过优化生产流程和采购成本等方式降低了产品价格。

2. 价格稳定性供应商与客户建立了长期稳定的合作关系,有一定的价格稳定性。

供应商与客户签订了长期合同,确保在一定时间内价格不会大幅波动,为客户提供稳定的采购成本。

PRR:Problem Report and ResolutionPCR:Problem Communication and Report对于PRR,供方应该在24小时内给出初步答复,CKD可以在48小时内给出答复;采取的措施包括:派人到客户现场返工或者分拣;在供应商处立即采取措施以防止更多的不合格品的发运、包括收集暑假和分析;供应商必须分析整个物料链来识别和处理在客户处和正在路上的所有可疑产品;下次合格品的发运,保证客户收到合格的产品;提供供应商代表的联系信息。

在收到PRR的15天内必须给出最终答复,其中包括:已采取的遏制措施评估遏制措施有效的方法问题的根本原因(可以通过Red-X,DOE和3×5等)纠正和预防措施,比如防错遏制措施的实施步骤措施人的联系方式评估有效性的方法对解决方案的制度化、包括对类似的过程和产品的纠正文件修改记录如果问题是二级供应商造成的,对相关情况进行记录CS:受控发运CS1:由供应商在供方处实施不合格品控制,如100%检验CS2:在CS1的基础上由第三方追加实施的不合格品遏制,费用由供应商负责,客户指定第三方,这一部分费用的主要目的是惩罚!CS1进入条件:客户发布PRR后,supplier采取短期和长期措施后仍然无法遏制问题的发生;发生了重大售后质量问题的供应商实施CS1;批量性严重质量问题或类似质量问题重复发生违反PPAP程序(如擅自更改材料、分供方、工艺和检验标准等);给客户造成重大影响或损失(停线超过10分钟、DR/DRL问题发生频次超过20次;超过50分钟GCA问题)GP-12期间,在客户处发生质量缺陷同一零件发生不同质量问题3次或以上对供方的要求:立刻针对具体的质量问题,建立与现生产、检查区域独立的遏制区域;告知其他使用相同零件的顾客,告知该不合格情况,并且根据需要采用遏制行动;跟踪不合格零件的断点;在产品或产品标签上贴上绿色圆形标贴,并在其上加印CS1字样,由主管质量的最高领导签字。

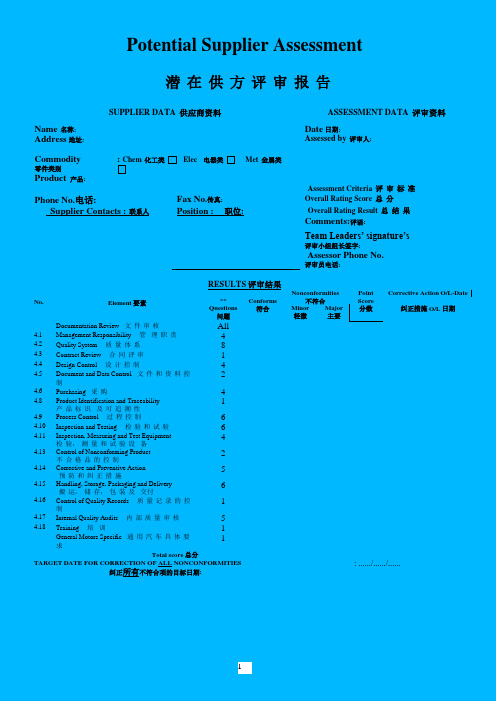

Potential Supplier Assessment潜在供方评审报告SUPPLIER DATA 供应商资料ASSESSMENT DATA 评审资料Name名称: Date日期:Address地址: Assessed by评审人:Commodity零件类别: Chem化工类Elec 电器类Met 金属类Product 产品:Assessment Criteria 评审标准Phone No.电话: Fax No.传真: Overall Rating Score 总分Supplier Contacts :联系人Position :职位: Overall Rating Result 总结果Comments:评语:Team Leaders’ signature’s评审小组组长签字:Assessor Phone No.评审员电话:RESULTS评审结果** Questions 问题Conforms符合Nonconformities不符合PointScoreCorrective Action O/L-DateNo. Element要素Minor轻微Major主要分数纠正措施O/L日期Documentation Review 文件审核All4.1 Management Responsibility 管理职责 44.2 Quality System 质量体系84.3 Contract Review 合同评审 14.4 Design Control 设计控制 44.5 Document and Data Control 文件和资料控制24.6 Purchasing 采购 44.8 Product Identification and Traceability产品标识及可追溯性14.9 Process Control 过程控制 64.10 Inspection and Testing 检验和试验 64.11 Inspection, Measuring and Test Equipment检验,测量和试验设备44.13 Control of Nonconforming Product不合格品的控制24.14 Corrective and Preventive Action预防和纠正措施54.15 Handling, Storage, Packaging and Delivery搬运,储存,包装及交付64.16 Control of Quality Records 质量记录的控制14.17 Internal Quality Audits 内部质量审核 54.18 Training 培训 1General Motors Specific 通用汽车具体要求1Total score总分TARGET DATE FOR CORRECTION OF ALL NONCONFORMITIES纠正所有不符合项的目标日期:: ....../....../......Question Scoring问题评分标准Element Scoring要素评分标准分数计算> Supplier not familiar with requirements of element and has no relevant documentation.>供应商不了解要素的要求并且没有相关文件0> Implementation 80 – 95% complete anddocumented evidence is available.已实施80-95%并且有记录在案的证据可查.6Total Points总分:Supplier is familiar withrequirements of element but there is noevidence/documentation/implement.供应商了解要素要求但没有证据/记录/实施. 1Full implementation and confirmedevidence of effectiveness-Supplier metminimum req.完全实施并且具有确认实施有效的证据-供应商满足最低要求.7No. ofapplicableelements适用要素数目:Supplier is familiarwith requirements of elementand has preliminary/draftdocumentation.供应商了解要素要求并具有初步/草案性的文件. 2> Analysis of results & continuousimprovement can be demonstrated.有证据表明对实施效果的分析和持续改进8 PointScore分数= Total PointsNo. of applicable elements= Overall Rating:> Documentation is available butimplementation is only 0 – 30% complete. 文件已建立但仅实施了0-30% 3 > Supplier has reached world class performanceand continuous improvement in all areas.供应商达到世界级的表现并在各个方面取得持进.9 分数=总分/合适的要素> Documentation is available andimplementation is 30 – 60% complete. 文件已建立并实施了解情况50-60% 4 > Supplier is best-in-class, demonstrate signif.Innovation beyond customer requirements andsets the industry benchmark.供应商是同类别中的最佳.证据表明供应商有超出客户要求的显著革新并确立该行业的基准.10Implementation 60 – 80% completeand there ispreliminary evidence of relevant results.已实施了60-80%并且已有了相应实施效果的初步证据.5Note:注:(1) To Pass or be Recommended the score must >=7.通过评审或被推荐的要求为至少(7)分.(2)To conditional Pass or be Recommended the score must >=6. All nonconformances must be correctedbefore PPAP and SQE will verify.有条件通过评审或被推荐的要求为至少(6)分.所有的不符合应在产品PPAP 前得到纠正并为SQE验证。