4.2陶瓷注射成型技术

- 格式:ppt

- 大小:2.82 MB

- 文档页数:45

陶瓷胶态注射成型技术摘要:结合注射成型和凝胶注模成型技术的优点,发明了陶瓷胶态注射成型技术,实现了水基非塑性浆料的注射成型。

经过研究表明:通过调节工艺中的各项参数和添加适当的助剂,可以实现陶瓷浆料的可控固化;加入应力缓释剂调节高分子网络结构,能有效降低坯体中的内应力,制备出大尺寸陶瓷部件;利用胶态注射成型技术与设备,不仅能实现规模化大批量生产,而且产品具有较高的可靠性,具有广阔的应用前景。

关键词:胶态注射成型;水基非塑性浆料;可控固化;内应力;应力缓释剂Colloidal Injection Molding of CeramicsAbstract:Colloidal injection molding of ceramics(CIMC) is a new ceramic forming technique,which combines the advantages of gel-casting and injection molding, to achieve a non-plastic water-based slurry injection.After the study show that;all kinds of lectors which effect solidification of slurry is studied and then we can control solidification course.Internal stress of green body is also studied and large-size ceramic component can be got by adding moderator.So high performance ceramics with complex shape is manufactured by CIMC technique with high reliability,high automation and low cost.Key words:colloidal injection molding;injection molding;controllable solidification;stress;stress release agent引言随着技术的进步,高性能陶瓷以其优异的耐高温、高强度、耐磨损、耐腐蚀等性能和优点被广泛地应用于工业、国防、机械、石油、汽车、家用电器等各个领域的候选材料。

一文了解陶瓷粉末注射成型

精密陶瓷是近三十年材料科学领域中迅速发展起来的一大分支。

但陶瓷材料本身固有的高硬度、低韧性使其不能进行普通的变形加工,机械加工也很困难。

常规的粉末冶金工艺已不能满足要求,而注射成型工艺在很大程度上解决了这个问题。

陶瓷粉末注射成型(简称CIM)是近代粉末注射成型技术的一个分支,是从现代粉末注射成型技术中发展起来的一项新型成型技术,它具有一次性成型复杂形状制品、产品尺寸精度高、无需机械加工或只需微量加工、易于实现生产自动化和产品性能优异的特点,弥补了传统粉末冶金工艺的不足。

图1 陶瓷注射成型机及注射成型示意图

1. 陶瓷粉末注射成型的技术特点

从技术特点来说,陶瓷粉末注射成型和金属粉末注射成型类似,理论上任何形式的陶瓷粉末原料,如ZrO2、Al2O3、Si3N4等,都能利用CIM工艺制造形状复杂、精度高的产品。

CIM的基本工艺过程如图2所示。

图2 CIM的基本工艺过程[1]

综合国内外文献及研究生产现状和趋势,可以归纳出陶瓷粉末注射成型工艺的主要特点如下:

(1)可自由地直接制备几何形状复杂的制品。

(2)成形周期短,仅为浇注、热压成型时间的几十分之一至几百分之一,坯件的强度高,可自动化生产,生产过程中的管理和控制也很方便,适宜大批量生产。

总结陶瓷工艺创新方案陶瓷工艺创新方案总结近年来,陶瓷工艺领域不断追求创新与突破,旨在推动陶瓷产业的发展。

本文将总结几种重要的陶瓷工艺创新方案,包括新材料的应用、新工艺的开发以及新技术的引入。

这些创新方案在提高产品质量、降低生产成本并拓展市场空间方面具有积极的推动作用。

一、新材料的应用陶瓷工艺的发展离不开新材料的应用。

在制造传统陶瓷产品时,传统材料可能存在强度不高、易碎等问题。

而新材料的应用可以解决这些问题,提高产品的质量和使用寿命。

1. 高强度陶瓷材料高强度陶瓷材料具有优良的物理和力学性能,可以支持更薄、更轻的产品设计,同时提高了陶瓷制品的抗压强度和抗磨损性能。

通过使用高强度陶瓷材料,可以生产出更加坚固耐用的陶瓷制品,满足消费者对质量和品质的要求。

2. 新型陶瓷涂层材料陶瓷涂层材料在制造陶瓷制品时可以提供更好的附着力和耐磨损性能。

这种新型涂层材料可以使陶瓷制品表面具备更高的硬度和平滑度,同时增加其美观性和使用寿命。

陶瓷涂层的应用可以为陶瓷制品的表面提供更好的保护,减少因使用而导致的磨损和破损。

二、新工艺的开发1. 数字化设计和生产数字化设计和生产技术的引入,可以提高陶瓷制品的生产效率和产品的质量。

通过计算机辅助设计软件,可以实现精确的设计和模拟分析,减少了模具制造和产品开发的时间和成本。

数字化生产技术可以实现对陶瓷制品的快速生产和质量控制。

2. 先进的模具制造技术模具制造是陶瓷工艺中关键的环节之一。

传统的模具制造工艺通常需要多道手工操作,耗时且易出现误差。

而先进的模具制造技术如3D 打印技术可以实现高精度的模具制造,大大提高了生产效率和产品质量。

三、新技术的引入1. 陶瓷注射成型技术陶瓷注射成型技术是一种高效的生产工艺,通过注射机械将陶瓷糊料压入模具,经过烧结和其他一系列工艺步骤后形成最终产品。

这种技术可以实现快速、高效的陶瓷制品生产,提高了生产效率和产品质量。

2. 激光刻蚀技术激光刻蚀技术在陶瓷制品的表面加工和装饰方面具有独特的优势。

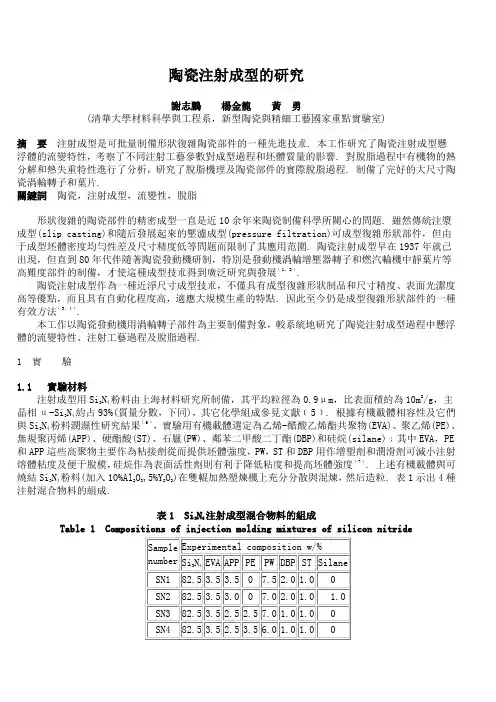

陶瓷注射成型的研究謝志鵬楊金龍黃勇(清華大學材料科學與工程系,新型陶瓷與精細工藝國家重點實驗室)摘要注射成型是可批量制備形狀復雜陶瓷部件的一種先進技朮. 本工作研究了陶瓷注射成型懸浮體的流變特性,考察了不同注射工藝參數對成型過程和坯體質量的影響. 對脫脂過程中有機物的熱分解和熱失重特性進行了分析,研究了脫脂機理及陶瓷部件的實際脫脂過程. 制備了完好的大尺寸陶瓷渦輪轉子和葉片.關鍵詞陶瓷,注射成型,流變性,脫脂形狀復雜的陶瓷部件的精密成型一直是近10余年來陶瓷制備科學所關心的問題. 雖然傳統注漿成型(slip casting)和隨后發展起來的壓濾成型(pressure filtration)可成型復雜形狀部件,但由于成型坯體密度均勻性差及尺寸精度低等問題而限制了其應用范圍. 陶瓷注射成型早在1937年就已出現,但直到80年代伴隨著陶瓷發動機研制,特別是發動機渦輪增壓器轉子和燃汽輪機中靜葉片等高難度部件的制備,才使這種成型技朮得到廣泛研究與發展﹝1,2﹞.陶瓷注射成型作為一種近淨尺寸成型技朮,不僅具有成型復雜形狀制品和尺寸精度、表面光潔度高等優點,而且具有自動化程度高,適應大規模生產的特點. 因此至今仍是成型復雜形狀部件的一種有效方法﹝3,4﹞.本工作以陶瓷發動機用渦輪轉子部件為主要制備對象,較系統地研究了陶瓷注射成型過程中懸浮體的流變特性、注射工藝過程及脫脂過程.1 實驗1.1實驗材料注射成型用Si3N4粉料由上海材料研究所制備,其平均粒徑為0.9μm,比表面積約為10m2/g,主晶相α-Si3N4約占93%(質量分數,下同),其它化學組成參見文獻﹝5﹞. 根據有機載體相容性及它們與Si3N4粉料潤濕性研究結果﹝6﹞,實驗用有機載體選定為乙烯-醋酸乙烯酯共聚物(EVA)、聚乙烯(PE)、無規聚丙烯(APP)、硬酯酸(ST)、石臘(PW)、鄰苯二甲酸二丁酯(DBP)和硅烷(silane)﹔其中EVA,PE 和APP這些高聚物主要作為粘接劑從而提供坯體強度,PW,ST和DBP用作增塑劑和潤滑劑可減小注射熔體粘度及便于脫模,硅烷作為表面活性劑則有利于降低粘度和提高坯體強度﹝7﹞. 上述有機載體與可燒結Si3N4粉料(加入10%Al2O3,5%Y2O3)在雙輥加熱塑煉機上充分分散與混煉,然后造粒. 表1示出4種注射混合物料的組成.表1 Si3N4注射成型混合物料的組成Table 1 Compositions of injection molding mixtures of silicon nitride1.2 流變特性測定注射成型懸浮體(或稱熔體)流變參數的測量采用Instron-3211毛細管流變儀. 毛細管長徑比為43.69(>40),不需做入口校正﹝8﹞. 在不同溫度條件(90,110,130℃)和一定剪切速率范圍內測定剪切應力(τ),剪切速率(γ*),對所測γ*用Rabinowitsch方程γ=()γ*(1)進行非牛頓校正,從而求得校正后的剪切速率γ和表觀粘度ηa.1.3 注射成型與脫脂陶瓷渦輪轉子、葉片和彎曲強度試樣的成型采用日本制鋼所JC150SAⅡ型陶瓷注射成型機. 該機可方便地調節注射溫度、模具溫度、注射壓力等參數. 實驗用注射壓力分別為45,75和105MPa,所用注射溫度分別為105,120和135℃,模具溫度為40℃,同時采用差示掃描量熱法測定混合物料的比熱容,儀器型號為PERKIN-ELMER DSC-2C,溫度范圍20─180℃,每間隔2℃給出一數據. 熱擴散系數采用激光熱導儀測量,測量溫度為20,50和100℃.采用美國Dupont 2100熱分析儀測定有機物與Si3N4粉混煉后(質量比為1︰1)的熱失重特性. 同時在N2氣氛下測定成型坯體試樣的熱失重與微商失重,升溫速率3℃/min. 渦輪轉子和葉片坯體的脫脂在ZRT15型自控真空電阻爐內進行.2 結果與討論2.1 注射成型熔體流變特性圖1示出4種注射成型熔體在110℃時剪切應力隨剪切速率的變化,相應的表觀粘度變化見圖2. 由粘度曲線可見表觀粘度隨剪切速率增大而減小,即產生剪切變稀效應,屬于非牛頓假塑圖1 注射成型懸浮體剪切應力隨剪切速率的變化Fig.1 Share stress of injection molding suspensionchange with share rate圖2 注射成型懸浮體表觀粘度隨剪切速率的變化Fig.2 Apparent viscosity of injection suspension varies withshare rate性體. Mecolm﹝9﹞把陶瓷注射成型粘稠懸浮體可能出現的流動模型歸納為賓漢型(Bingham),假塑性型(pesudo plastic),聖*維南型(ST*Venant)和脹流型(dilatant). Mutsuddy研究認為具有假塑性型和賓漢型的懸浮體對成型過程是有利的,而脹流型流體在高剪切速率下表觀粘度上升,內部結構表現為陶瓷顆粒與有機物分離,將不利于注射成型. 而流動模型主要取決于混合物料中有機載體特性,這表明本實驗選用的有機載體是合適的.在本實驗研究范圍內,剪切應力和表觀粘度隨剪切速率變化可用下述方程描述:τ=τ+kγny(2)或ηa=τy/γ+kγn-1(3)為屈服應力,n為冪律指數(又稱非牛頓指數),表示偏離牛頓式中:τy體的程度,經計算本實驗冪律指數約為0.2,這與以前的研究報道﹝10﹞接近.對于陶瓷注射成型懸浮體不僅要求良好的流動性,而且希望不會因溫度少許波動而產生大的粘度變化,粘度對溫度的依賴性對應于混合物料中有機載體產生粘流活化能,滿足Arrhenius方程圖3 表觀粘度與注射溫度的關系Fig.3 Apparent viscosity change with temperaturesηa=Aexp(-E r/RT)(4)式中:A是給定剪切速率下與材料性質有關的常數﹔Er是粘流活化能﹔R 為氣體常數﹔T為絕對溫度. 將式(4)中兩邊取對數得lnηa =lnA-Er/RT(5)為直觀起見,將自然對數換算成以10為底的對數,再用lgηa對1/T作圖. 圖3示出粘度隨溫度(90,110,130℃)變化,圖中直線斜率反映出粘度對溫度的敏感性,可見這種變化不是很劇烈的.2.2 注射工藝過程分析除了注射混合熔體的流動性外,注射工藝參數及實際充模過程也直接關系到成型后坯體質量,尤其是異形大尺寸部件. 表2給出不同注射工藝條件下 105渦輪轉子注射坯體的外觀品質. 從表中可見過高的注射壓力(如105MPa)和過高的注射溫度(135℃)易導致坯體產生缺陷,這可能與在較高溫高壓下凝固的坯體產生較大內應力有關. 從生坯試條的四點彎曲強度隨注射壓力增大而減小的變化特征(見圖4)可說明這一點.從熔體注射充模然后冷凝形成坯體過程進行分析,坯體內產生的應力包括兩種,即溫度應力和成型應力. 溫度應力是當熔體進入溫度較低的模具時,靠近模腔壁的熔體迅速地冷卻而固化,使坯體內外形成溫度梯度而產生的,對于高聚物塑料的注射成型,因為凝固的聚合物層表2 注射成型工藝參數對坯體質量的影響Table 2 Effects of injection molding parameters on green bodyquality圖4 注射參數對成型試樣彎曲強度的影響Fig.4 Effect of injection parameters on flexuralstrength of green samples molded導熱性很差,其導熱系數小,如密度為0.92g/cm3的聚乙烯在150℃范圍內的導熱系數為0.25─0.40W/(m*K)﹝11﹞,所以在制品厚度方向上短時間內不會產生較大的溫度梯度. 但是陶瓷注射成型混合物料的導熱系數一般都明顯大于高聚物. 若將本實驗測得的有關熱物性數據代入公式﹝12﹞λ=ρ*C*α(6)式中:λ為導熱系數,W/(m*K)﹔ρ為密度,g/cm3﹔C為比熱容,J/(kg*K)﹔α為熱擴散系數,cm2/s. 求得在50℃時,λ=2.4W/(m*K),而熱塑性聚合物的λ值約為0.15─0.55W/(m*K),前者比后者大一個數量級. 因此,陶瓷注射成型冷凝過程易產生較大溫度應力.成型應力是注射中模腔熔體尚未完全凝固,而澆口已封凝保存在熔體中的殘余應力,通常圖5 渦輪轉子坯體內的密度(g/cm3)分布Fig.5 Density distribution in green turbinerotor body圖6 渦輪轉子注射成型的充模過程Fig.6 Injection molding processing of turbine rotor大的注射壓力和保壓壓力在模腔內保存較大的殘余應力,由于陶瓷注射熔體壓縮性小,這種應力不易得到有效松弛,因此冷卻時易導致應力分布不均勻而使坯體產生裂紋等缺陷.圖5示出渦輪轉子坯體的密度分布. 相對坯體尺寸來說該密度分布是相當均勻的,但仍有微小差異. 即邊緣葉片及澆口處密度較低,靠根部的底端密度較高. 這種密度分布主要與模具澆口設計和充模過程壓力的損失有關﹝13﹞. 從轉子的充模過程(見圖6)分析,注射熔體最早到達底端,然后再向周邊擴展至整個模腔﹔周邊葉片處成型時相應的壓力損失最大,模腔壓力最小,同時此處漿料冷凝最快,難以補漿,因此密度稍低.上述結果和分析表明,合理調整工藝參數對改善成型體密度均勻性,減小坯體內應力是至關重要的. 本實驗體系選用了稍低的注射溫度和適中的注射壓力如105℃,75MPa和120℃,75MPa,這對于異形大尺寸轉子的實際注射成型是有利的.2.3 脫脂行為為了與實際脫脂條件一致,反映有機物的熱分解特性的熱失重曲線(見圖7)是在N氣氛中得到的. 圖中每種有機物的最大質量變化率及對2應溫度見表3. 從圖中可以發現,作為增塑劑和潤滑劑的低分子有機物PW,DBP在200─300℃分解揮發﹔而高分子聚合物EVA和PE的熱解溫度較高,為400─500℃. 值得注意的是分子量分布較寬的無規聚丙稀(APP)的熱解溫度正好介于上述兩者之間. 表3中APP的最大微商失重(微商失重用于表示質量隨時間的變化率﹝14﹞)也最小,表明加入這種高分子對調整脫脂速率是有利的. 圖8為實際注射試樣的失重與微商失重,大約在258℃和443℃左右分別出現最大峰,即對應于最大的失重率. 與圖7對比分析可知前一個微商失重峰主要來自坯體中低分子的分解揮發,后一個峰主要是高聚物熱解所致,這與裂解氣相色譜分析結果是一致的﹝6﹞.圖7 注射成型常用有機物熱失重特征Fig.7 Thermogravimetry curves of organic bindersused in injection molding圖8 注射成型混合物料的熱失重與微商失重Fig.8 Thermogravimetry and differential mass lossof injection mixture表3 熱失重曲線中最大的失重率與相關溫度Table 3 Maximum mass loss percentage and relative temperaturein DTG curves圖9 轉子和葉片成型體的脫脂制度Fig.9 Binder removal systems of turbinerotor and blade moldings實際脫脂過程是將坯體放入一金屬容器內,并埋粉,然后將它們置于脫脂爐內. 埋粉主要作用是支撐坯體,避免加熱過程中的變形﹝15﹞. 為了避免有機物在高溫下的劇烈氧化分解,脫脂氣氛采用N2,壓力為0.2MPa. 圖9分別示出成功地用于Si3N4渦輪轉子和葉片脫脂的溫度曲線,實驗測得坯體于250℃時相對質量損失約18%,530℃時達97%,脫脂后坯體完好,沒有發現開裂變形等缺陷. 作為對比在常壓空氣中用同樣溫度曲線,脫脂進行到200℃即發現坯體產生裂紋. 這表明對于注射成型異形大尺寸氮化硅坯體在N2氣氛下脫脂是必要的. 而一定的氣氛壓力則可縮小有機物揮發及分解產物的有效體積,減少因坯體內部氣相體積膨脹而引起開裂的可能性.除了氣氛和壓力的影響,脫脂速率也直接受溫度控制. 因此不同階段升溫速率應有所不同. 從圖9脫脂升溫曲線亦可發現,在150─300℃之間,升溫速率較緩,耗時較長. 因為在這一階段,坯體受熱軟化后強度低,易發生變形﹔另一方面,這一時期坯體內尚未形成氣孔通道,揮發的小分子會因無法排除而在坯體內產生較高壓力,坯體產生鼓泡、腫脹或開裂. 在脫圖10 脫脂后燒結完好的轉子和葉片Fig.10 Turbine rotor and blade parts after debinding andsintering脂后期坯體強度較高,已形成部分氣孔通道,可容許有機物的熱分解揮發速率較快而不會產生缺陷,同時可提高脫脂效率﹝9﹞. 圖10示出了經脫脂后燒結完好的Si3N4渦輪轉子與葉片.3 結論(1) 本研究所選用的有機載體與Si3N4粉料組成的陶瓷注射成型熔體具有非牛頓假塑性體特性. 表觀粘度隨剪切速率增大而減小,流變方程滿足τ=τy+kγn,粘度對溫度的依賴性可通過Arrhenius方程求得. 實驗表明該注射熔體適于陶瓷注射成型.(2) 對異形大尺寸坯體的注射參數和充模過程的研究表明,過高的注射壓力和注射溫度易使坯體內產生較大的成型應力和溫度應力,增加坯體變形和開裂的危險性. 與高聚物塑料相比,陶瓷注射成型混合物料的導熱系數較大,而可壓縮性較小,因此注射壓力應當適中,主要用于克服充模阻力損失,并非壓縮熔體. 渦輪轉子內密度測試結果表明注射成型體的密度分布是比較均勻的.(3) 不同功能的有機物具有不同的熱失重特性. 脫脂過程的溫度制度和氣氛、壓力均會對這些有機物熱分解速率產生影響. 在坯體軟化,內部又尚未形成氣孔通道這一階段,升溫速率須嚴格控制. 惰性氣氛(如N2)和一定的氣氛壓力有助于成功地進行脫脂. 通過合理地控制脫脂溫度、氣氛及壓力可獲得完好的陶瓷渦輪轉子和葉片.參考文獻1 Mutsuddy B C. Injection molding research paves way to ceramic engine parts. Industrial Research Development,1983;25:762 Whalen T J, Johnson C F. Injection molding of ceramics. AmCeram Soc Bull,1981;60:2163 Edirisinghe M J.Fabrication of engineering ceramics by injection molding. Am Ceram Soc Bull,1991;70:8244 Mangels J A. Low_pressure injection molding. Am Ceram Soc Bull,1994;73:375 Xie Z P, Hung Y, Wu J G.Effects of powder characteristics and grinding processes on fluidity of ceramic injection molding. J Mater Sci Lett,1995;14:11656 謝志鵬. 陶瓷注射成型的研究:﹝博士論文﹞. 北京:清華大學,19937 Zhang J G,Edirisinghe M J,Evans J R G. The use of silane coupling agents in ceramic injection molding. J Mater Sci, 1988;23:21158 Baglcy E B.The separation of elastic and viscous effect in polymer flow. Trans Soc Rheol,1961;(5):3559 Mecolm L J. Forming, Shaping and Working of High_Performance Ceramics. New York: Blakie and Son Ltd, 1988:17910 謝志鵬,王林,吳建光. Si3N4陶瓷注射成型的流變特性. 硅酸鹽通報,1993﹔(3):2011 . 熱塑性塑料注射原理. 林師沛譯. 北京:輕工業出版社,1983:3212 王興天主編. 注射成型技朮. 北京:化學工業出版社,1989:20013 謝志鵬,吳建光. 復相陶瓷注射成型的流變特性與動態過程. 硅酸鹽學報,1995﹔23(2):12814 李余增. 熱分析. 北京:清華大學出版社,1987:1715 謝志鵬,吳建光,黃勇等. 氮化硅陶瓷注射成型體脫脂過程的研究. 現代技朮陶瓷,1994﹔(4):3STUDY ON CERAMIC INJECTION MOLDINGXie Zhipeng Yang Jinlong Huang Yong(State Key Laboratory of New Ceramics and Fine Processing, Department ofMaterials Science and Engineering,Tsinghua University)ABSTRACT Injection molding has been shown to be a useful technique to fabricate large quantities of complex shaped ceramic parts. In this work, the rheology of suspension in ceramic injection molding was studied, and the effects of injection parameters on the injection processing and the quality of molded bodies also were investigated. Thermalgravity andthermal_degradation of organic binders were characterized and binder removal mechanism and process for large turbine rotor molding were studied. The ceramic turbine rotor and blade without defects were obtainedafter debinding and sintering.KEY WORDS ceramics,injection molding,rheology,binder removal Received: February 3, 1997.Correspondent: Xie Zhipeng, Department of Materials Science and Engineering, Tsinghua University, Beijing100084.1997年2月3日收到.通訊聯系人:謝志鵬,男,40歲,博士,副教授,清華大學材料科學與工程系,北京100084.。

陶瓷粉末注射成型技术哎,你听说过陶瓷粉末注射成型技术吗?这玩意儿可真是高科技啊,我最近在研究这个,感觉自己都快成半个专家了。

你知道吗,这技术就是把陶瓷粉末和有机粘结剂混合在一起,然后注射到模具里成型。

听起来简单,但里面的门道可多了去了。

我记得有一次,我和老李在实验室里捣鼓这个,他一边搅拌着那些粉末,一边嘴里念叨着:“这玩意儿要是弄不好,可就全废了。

”我看着他那副认真的样子,忍不住笑出声来:“老李,你这架势,不知道的还以为你在炼丹呢!”他瞪了我一眼,说:“你小子别笑,这可比炼丹难多了。

”那天我们试了好几次,每次出来的成品都不太理想。

要么是密度不够,要么是表面有瑕疵。

老李急得直挠头,我看着他那副模样,心里也跟着着急。

后来我们决定换个思路,调整了一下粘结剂的比例,结果还真成了!看着那件完美的陶瓷制品从模具里取出来,我和老李都乐坏了,差点没抱在一起庆祝。

这技术虽然复杂,但做出来的东西可真是漂亮。

我记得有一次,我们用这技术做了一批陶瓷饰品,拿到市场上卖,结果一下子就被抢光了。

那些顾客都说,这东西既精致又耐用,比那些普通的陶瓷制品强多了。

我听了心里那个美啊,感觉自己这几个月的辛苦没白费。

不过,这技术也有它的局限性。

比如,对材料的要求特别高,稍微有点杂质就会影响成品的质量。

还有,成型后的脱脂和烧结过程也很关键,稍有不慎就可能前功尽弃。

所以,每次做实验的时候,我都特别小心,生怕出什么差错。

有一次,我和老李在实验室里忙活了一整天,结果还是没成功。

我累得瘫坐在椅子上,老李却还在那儿琢磨。

我看着他那副认真的样子,心里突然有种说不出的感动。

这老李,平时看着大大咧咧的,但做起事来还真是一丝不苟。

后来,我们终于找到了问题的关键,调整了一下工艺流程,结果一下子就成功了。

那天晚上,我和老李一起去喝了顿酒,庆祝我们的胜利。

酒桌上,老李拍着我的肩膀说:“小子,咱们这回可算是摸到门道了,以后可得好好干,别辜负了这门技术。

”我听了,心里暖洋洋的,感觉自己肩上的担子更重了。

陶瓷高压注浆成型工艺

陶瓷高压注浆成型工艺是一种将陶瓷粉末和粘合剂混合后,通过高压

注射机将混合物注入模具中进行成型的工艺。

具体工艺流程如下:

1.准备原料:将陶瓷粉末和粘合剂按一定比例混合。

2.注浆:将混合物倒入高压注射机中,通过高压将混合物注入模具中。

在注入过程中,需要控制注入速度和压力,以保证成型品的质量。

3.固化:注浆完成后,待陶瓷材料固化后,即可将成型品取出。

4.烧结:成型品经过固化后需要进行烧结,以使其获得更高的密度和

硬度。

5.加工处理:烧结后的陶瓷成型品需要进行加工处理,如磨光、抛光等,以使其表面光滑。

陶瓷高压注浆成型工艺具有成品的尺寸精度高、表面光滑、强度高、

耐磨性好等优点,广泛应用于电子、机械、化工等领域的制造。

陶瓷的注射成型技朮随着现代陶瓷越来越多地被应用在先进热机组件上,注射成型以其适于大批量生产复杂形状陶瓷制品而倍受重视。

现代陶瓷在高温强度和耐磨性等方面具有优异的性能,但其硬度很大,采用机械加工成本极高,而采用注射成型技朮,由于坯体的成型形状接近制品的最终形状,使得这一问题得到了解决。

尽管许多工艺都可用来制造陶瓷,但对于高尺寸精度、复杂形状陶瓷制品的大批量生产,仅可通过粉浆浇注和注射成型来实现,而后者更快。

陶瓷的注射成型技朮有着诸多优点,用它制备复杂形状陶瓷组件,不仅产品尺寸精度高、表面条件好,而且省去了后加工操作,降低了生产成本,缩短了生产周期,还具有自动化程度高,适合于大规模生产的特点。

该工艺一般包括下列步骤:陶瓷粉的选取﹔粘结剂的选取﹔陶瓷粉与粘结剂的均匀混合﹔注射成型﹔脱脂(脱粘结剂)﹔烧结。

其中,脱脂是成功的关键。

1原料1.1陶瓷粉的选取陶瓷粉的特性如颗粒形貌、粒度分布、平均粒径、比表面以及表面自由能等对整个工艺的其它环节都有很大的影响﹝6~8﹞。

理想的陶瓷粉应该具有如下特点:(1)粒度分布宽,平均粒径小,适于快速烧结。

(2)以球形(或等轴)为主,填充密度高,有足够的粒间摩擦,以避免变形。

(3)表面洁净,无团聚。

(4)无毒害,低成本。

1.2粘结剂的选取粘结剂能使粉末填充成预期形状,它对整个工艺有重要的影响。

理想的粘结剂应具备下列特点:(1)在成型温度下纯粘结剂的粘度在0.1Pa.s以下,流动时不发生与粉体的分离,冷却后有足够的强度和硬度。

(2)为惰性物质,与粉体无反应。

(3)在成型和混合温度以上才分解,分解产物无毒性、腐蚀性且残余灰分少。

(4)膨胀系数低,由热膨胀或结晶引起的残余应力低。

(5)符合环保要求,价廉,安全﹔不吸湿,无易挥发组分,贮藏寿命长。

目前使用的大多数粘结剂可分为3类:蜡基或油基粘结剂、水基粘结剂和固体聚合物溶液。

表1列出了各类粘结剂的典型成分。

表1陶瓷注射成型用粘结剂的成分蜡基粘结剂通常含3、4种组分。

陶瓷注射成型陶瓷注射成型(咱ectlon m°1ding〉技术是目前国际上发l+最快、应用最广泛的陶瓷零+,/件精密制造技术.该成型方法的工艺原理是通过在陶瓷粉料巾加入一定量的聚合物及其它添加剂组元,赋子陶瓷粉料与聚合物相似的流动性,采用压力注射的方法制成各种形状的制品,从而解决复杂形状制品的成型。

注射成型的工艺流程主要包括注射浆料的制各、压力注射、脱脂及后续加工,其巾浆料的制备和成型制品的脱脂是整个成型工艺过程的关键。

|;注射浆料的制备注射浆料的制各,即将可烧结的陶瓷粉料与合适的有机添加剂按一定配比在一定温度下均匀混炼,然后T燥、造粒,得到可用于注射成型的浆料。

有机添加剂包括热塑性树脂、石蜡等具有不闸性质和功能的有机物。

针对注射成型的工艺特点,注射浆料的基本要求包括;在满足流动性的前提下尽可能高的陶瓷固相含量,陶瓷粉料在有机载体巾稳定均匀地分散,有机添加剂在随后的脱脂工艺巾易于除去等。

制备上述注射浆料的关键是选用合适的陶瓷粉料和有机添力口齐。

注射成型对陶瓷粉料①陶瓷粉料注射成型对陶瓷粉料的要求主要包括;a较宽的粒度分布(可有效降低浆料的相对黏度);b较小的平均粒径(适于快速烧结);c以球形(或等轴)颗粒为主(填充密度高〉;d 无团聚(团聚会降低浆料的流动性);e无毒害、低成本。

②有机添加剂有机添加剂通常是指由数种有机物混合而成的黏结剂.它能使粉末填充成顸期形状,凶而对整个工艺过程有重要影响。

理想的黏结剂应具各下列特点;a在成型温度下具有较低的黏度(01Pas),流动时不发生与粉体的分离,冷却后有足够的强度和硬度;b为惰性物质,与粉体无反应;c在成型和混合温度以上才分解,分解产物无毒性、瘸蚀性且残余灰分少;d热胀系数低,由热膨胀或结晶引起的残余应力低;e环保、价廉、安全。

陶瓷注射成型刘明亮(武汉理工大学材料学院武汉市湖北省430000)摘要:陶瓷注射成型是一种近净尺寸陶瓷可塑成型方法,是当今国际上发展最快、应用最广的陶瓷零部件精密制造技术。

详细阐述了陶瓷注射成型技术的关健因素,重点介绍了粘结剂、注射成型及脱脂等关健工艺及其研究现状,并在此基础上评价和展望了该技术的发展前景。

关键词:陶瓷注射成型;粘结剂;脱脂;现状Ceramic Injection MoldingLiu mingliangAbstract: Ceramic injection molding (CIM) is a near-net-shape forming process for fabricating ceramic components, which is extensively used in fabricating parts with high precision and complex shape and received great attention now. In this paper, the key steps of CIM are detailedly reviewed. Their research status and the techno1ogies involved including binder,injection process,debinding and so on are discussed. At last, the development of injection molding technology is also evaluated.Keywords:ceramic injection molding; binder; debinding; status20世纪以来,特别是二次世界大战以后,随着原子能工业的兴起和电子工业的迅速发展,对于材料的高温、高耐磨、多功能等性能要求越来越苛刻,而先进的工程陶瓷所具有的优点基本上能满足上述的苛刻条件。