制浆过程与工业节水

- 格式:doc

- 大小:67.50 KB

- 文档页数:4

制浆造纸工业节水技术胡忠宇(陕西科技大学造纸工程学院,陕西西安710021)摘要:本文综述了制浆造纸工业节水技术的发展历程和现状,并介绍一些新的现代节水技术。

关键词:节水;洗涤;漂白;中浓造纸工业是水资源消耗大户,随着造纸工业的快速发展, 对淡水资源的需求与依赖急剧增加。

全球范围可以利用的新鲜水越来越少。

据统计全球陆地降雨量约100000m3/d, 其中人类可以利用的水约为25%,而这部分有50%~60%已用于农业灌溉。

而我国是世界上严重缺水的国家之一, 人均水资源拥有量只有2300 m3/d, 为世界平均水平的1/4。

目前, 我国己有11个省、区、市的人均水资源拥有量低于联合国可持续发展委员会确定的1750 m3用水紧张线,其中9个地区低于500 m3的严重缺水线。

水资源短缺已成为制约我国经济和社会发展的重要因素, 开展造纸行业节水活动, 不但可以减少新鲜水用量,而且可以减少废水排放, 恢复受损环境, 使人类排除当今世界水资源危机和环境污染的困扰, 走上可持续发展之路, 同时还能带来节能、降耗的效益。

1 造纸工业节水的重要性中国水资源总量2.8 万亿m3,人均2200m3 ,是全球13个人均水资源最贫乏的国家之一, 为世界平均水平的1/ 4[1]。

实际可利用水资源8000~ 9000亿m3 ,目前估算用水总量接近7000~8000亿m3、用水量接近可用水量的上限, 用水量与美国相当, 但GDP 仅为美国的1/ 8,工业万元产值用水量平均241m3 ,是发达国家的5~ 10倍,工业用水量重复利用40%左右,发达国家达到75~85%。

工业取水量如果控制在1~2%以内年增长率,到2010 年取水量也要达到1300亿m3。

水是制浆造纸工业的命脉。

无可替代的原料。

传统纸业作为用水大户,面对水资源短缺的严重现实,在用水的竞争中,在经济高速发展的今天,有必要把中国纸业建成国际认可的可持续发展的现代纸业(已不是用水大户,且不构成水污染),在循环经济中优化环境的行业。

制浆造纸过程水循环工艺及设备摘要:目前,造纸行业的污染主要来自于污水的排放,会对周边的水质和生态环境造成严重的污染。

这就要求全国各地都要严格执行国家的水污染排放标准,而这种发展思路也促使了许多造纸企业对其水循环利用进行了更多的关注,从而进一步降低了相关水的使用成本。

通过对相关的气浮、过滤等技术的分析,使废纸浆废水和纸机白水得到充分的回收,并对其节能降耗技术进行了分析,以期对促进造纸工业的可持续发展起到促进作用。

关键词:制浆造纸;水循环工艺;设备1制浆造纸和水循环工艺概述1.1水循环水循环就是地球上各个地区的水,通过从太阳中吸取能源,使其在地球上的其他位置发生变化。

比如,在阳光的作用下,地表的水汽就会被蒸发。

在地球上,水是由固态,液态和气体组成的。

而地球上,大部分都是存在于大气层、地表、地下、湖泊、河流、海洋之中。

水可以从一处迁移到另一处,例如蒸发,降水,渗透,表面流动,地下流动等等。

水循环是一个复杂的自然过程,全球水循环包括蒸发、大气水分的输送、地表水和地下水的循环以及各种水量的蓄水、蓄水、蒸发和径流是水循环的三个主要环节,它们所形成的水循环途径不仅影响着全球水的平衡,而且还影响着一个地区的水资源总量。

1.2制浆造纸制浆造纸技术主要研究造纸工艺、造纸设备的操作与维护、造纸工业的环境污染与治理等技术,以及造纸技术领域的生产工艺、造纸生产和管理。

包括:造纸化学品的应用,造纸产品的销售和服务,造纸设备的操作。

2水处理工艺分析2.1脱墨制浆废水脱墨制浆主要是利用大量的循环水,使相应的浆液更加干净,而自制浆中的废水一般含有特别高的悬浮物(SS)。

在造纸行业中,废水的处理主要是为了更好的清除油墨颗粒、粘合剂、颜料、填料等。

为了有效地降低相关的造纸纤维损耗,相应厂家一般采用微型过滤装置进行预过滤,这是因为有关的浓缩装置中的纤维含量不同。

预过滤是指微孔过滤,它是利用机械过滤技术将细纤维从污水中分离出来的。

本发明使用30~60目的不锈钢滤网或化纤滤芯,并可有效地将10%~12%的相关固形物以微滤器的形式通过微滤器回收。

精制棉高级氧化制浆节水减污工程实例摘要:通过以高温碱法制浆为主导的技术工艺生产精制棉,会消耗大量水资源,废水难以处理;本工程率先采用高级氧化制浆新型生产工艺,并结合改良型AB生化技术处理生产废水,可以达到节水减污的功效,废水出水水质最终满足《污水综合排放标准》 ( GB 8978 — 1996 ) 一级标准。

关键词:高级氧化制浆;改良型AB生化技术;节水减污0前言精制棉是以棉短绒为主要原材料生产而成的,棉短绒的主要化学成份是纤维素、木素和半纤维素(聚糖)。

目前全球精制棉生产工艺仍以高温碱法制浆为主导的工艺技术,不仅大量耗费水资源,而且还影响环境。

我国精制棉生产企业每生产一吨产品耗水达240吨,同时碱法制浆技术还带来大量的含碱的废水。

针对行业现状,**有限公司与北京化工大学合作,开发出精制棉高级氧化制浆新技术,并结合改良型AB生化技术,通过从源头控制污染的产生,并在产品制造、回收处理等各个环节,使废水得到回收利用。

1项目概况**有限公司的技改项目于2014年08月正式投产,现年产精制棉2万吨。

项目总投资5445万元,其中环保投资占701万元,占12.8%的项目投资比例。

技改项目建设主要将原有高温碱煮生产工艺改为高级氧化制浆生产工艺减少用水量,同时新建一套改良型AB生化污水处理系统,使废水处理达到厂内回用水要求。

精制棉生产节水工程建筑面积4200m2,其中厂房3000m2,库房1200m2。

废水回收利用工程建筑面积1812㎡。

废水回收利用主要建设生物吸附兼氧水解池,平流式初沉池和斜板初沉池和好氧生物接触氧化池,斜板二沉池。

其中调节池、生物吸附—兼氧水解池、平流式初沉池、斜板初沉池、好氧生物接触氧化池、斜板二沉池、变水位等速砂滤池、清水池为无顶盖半地下式组合池。

2工艺流程技改前项目工艺流程及产污环节见图1。

根据原有工艺生产特点,生产过程中的主要污染工段为蒸煮、漂白后的水洗工序,废水排放量为360万吨/年,吨产品废水排放量为180吨,采用物化法废水处理工艺。

浅谈制浆造纸企业节水管理摘要:制浆造纸在我国经济组成中属于一项重要的组成部分,在进入新世纪以来,随着我国社会经济的飞速发展,制浆造纸工业也迎来了一种蓬勃的发展局面。

在制浆造纸过程中,水作为不可或缺的一项重要材料将贯穿于各个工序的始终,因此,积极做好制浆造纸的节水管理工作,也就显得意义重大。

基于此,本文就针对制浆造纸企业的节水管理进行了探究,从管网、计量与用水三个角度着手,提升各方面的节水积极性,从而更好地推动节水工作的开展。

关键词:制浆造纸;节水管理;计量;用水引言长期以来,制浆造纸工业的全年用水量在所有工业中一直处于前列,其中新鲜用水量较高且重复用水率偏低。

在当今大力提倡生态环境保护与和谐发展的今天,对于制浆造纸工业而言,如何开展节水管理,从而降低水耗科学节水也就成为了一项十分迫切的课题。

接下来,笔者就结合自身多年实践工作经验针对制浆造纸企业如何开展节水管理提出了自己几点浅显看法,以供参考。

强化节水管理,提升节水意识一、首先,设置节水公室,由其直接负责企业在生产过程中的节水管理工作,从最初的取水到生产之后的污水排放全程实施一种动态化实时管理;同时制作一批节水图册进行节水宣传与推广,提升员工节水意识。

其次,完善节水制度建设,颁布相应的供水设施维护管理规定、用水及计量管理规定等多项节水制度,同时制定相应的考核方案,保证规定制度的实施效果;建立微信群及时发布每日的用水数据,并对具体的用水情况进行定期的统计与分析,并结合具体的分析结果制定相应的优化方案。

再次,可以与行业内其他一些公司进行对标,以此来进行节水目标的设定,并将具体的目标细化分解至各用水部门,做到责任到人;制定一套相应的奖惩机制,对在节水方面有突出贡献的单位及个人给予奖励,激发员工节水意识。

做好管网维护工作,保证供水设施的完善性二、强化制浆造纸企业供水管网的基础管理工作,及时的对现有供水管网资料进行梳理,并绘制一套完整的管网图;推行一种分区域管理机制,特别是对于一些水资源漏失量较大的区域进行重点普查,在探查工作中要加强对一些暗漏点的排查。

制浆是指利用化学方法或机械方法或两者结合的方法,使植物纤维解成本色浆或漂白浆的生产过程。

而其中化学法制浆是利用化学药品的水溶液在一定温度和压力下处理植物纤维原料,将原料中的木素和非纤维碳水化合物以及油脂、树脂等溶出,并尽可能地保留纤维素和不同程度地保留半纤维素,使原料纤维彼此分离成浆。

而机械方法则一般采用磨浆机使植物纤维原料在机械力的作用下分离成浆。

『化学法制浆』蒸煮就是把原料,木片或者是草片装进蒸煮设备中,立锅或者是蒸球,加入化学药品进行加热和加压处理,最后完成。

而在这个过程中需要进行两次放汽,第一次是在升温到一定温度或者是一定压力下,进行小放汽,目的是排除蒸煮器内的空气和其他气体,避免产生假压,妨碍温度继续上升,这是很关键的一步;当蒸煮完成后,进行大放汽,就是把蒸煮器内的压力通过喷放的方式降到零,从而完成倒料。

木片或者是草片进行蒸煮,会因为原料的不同而采用不同的温度和压力进行蒸煮,但是蒸煮的目的是一样的,都是尽可能地保留纤维素和不同程度地保留半纤维素,使原料纤维彼此分离成浆。

『机械法制浆』采用磨浆的方法使植物纤维原料在机械力的作用下分散成纤维,采用该方法生产的浆料被称为机械浆。

如果在磨浆之前进行一定的化学处理,得到的浆料被称为化学机械浆。

发展高得率法(机械法)制浆具有很重要的意义:1. 充分合理地利用植物纤维原料资源2. 减轻制浆废水中的污染物质3. 满足产品性能的需要。

SGW(Stone Ground Wood)磨石磨木浆、PGW(Pressurized Ground Wood)、压力磨石磨木浆TMP (Thermo-Mechanical Pulp)、预热盘磨机械浆CTMP(Chemi-Thermo-Mechanical Pulp)化学预热机械浆。

『洗涤、筛选、净化和浓缩』原料经过蒸煮工段的处理后,只是形成了浆,在这些黑浆中含有大量的蒸煮废液和少量粗渣、泥沙等杂质,因此必须经过洗涤、筛选、净化和浓缩的后续处理。

制浆的工艺过程

制浆的工艺过程主要包括木料预处理、粉碎、制浆和纸浆处理四个步骤。

1. 木料预处理:将木材切割成合适大小的块状,先通过水淋浸软木材,去除其中的杂质和树皮等,然后将木材放入蒸煮器中进行蒸煮,以软化木材纤维,促进浆液中的木质素分解和溶解。

2. 粉碎:经过蒸煮的木材块状松软,易于进行粉碎处理。

将其放入制浆机中,进行粉碎,将木质纤维分离成更细小的纤维片和碎末。

3. 制浆:将木材碎末加入大型容器中,将其浸泡于水中,并加入化学药剂(如碱液、酸液、氧化剂、还原剂等),使水和化学药剂组成化学不稳定的环境,从而分解木质素,破坏纤维间的连接,使其松散,形成纸浆。

4. 纸浆处理:制成的纸浆需要经过除杂、漂白、酸洗等环节,以去除其中的有害物质和杂质,使纸浆质量更加纯净,符合生产高品质纸张的要求。

最后,经过一系列的加工流程,将纸浆转换为纸张产品。

当代化工研究丄斥O Modem Chentiail盘的e<w*cA工艺与设备2021・04制浆造纸过程水循环工艺及设备*杨忆宁(中国轻工建设工程有限公司河北065000)摘耍:在现阶段造纸工业当中相关废水的排放是污染的主要来源,可对周围水质以及生态环境等造成较为严重的污■染以及生态破坏.这就需要在全国范围内地区严格执行我国造纸行业水污■染排放标准,而这一发展理念也使得越来越多餉造纸企业更加重视自身水循环的利用,进一步有效降低相关水利用成本.本文主要通过分析相关气浮和过滤处理,实现废纸浆废水和纸机白水的完全回收利用,同时分析造纸水循环餉节水减排工艺设备,希望能够推动造纸行业健康可持续发展.关键词:制浆造纸;水循环;工艺分析;环境保护中图分类号:TS7文献标识码:AWater Circulation Technology and Equipment in Pulp and Paper Making ProcessYang Yining(China Light Industry Construction Engineering Co.,Ltd.,Hebei,065000)Abstracts At this stage,the discharge of r elated wastewater is the main source of p ollution,which can cause serious p ollution and ecological damage to the surrounding water quality and ecological environment.This requires strict implementation of C hina's paper industry wafer p ollution discharge standards in the whole country,and this development concept also makes more and more p aper enterprises p ay more attention to the use of their own water cycle,and f urther effectively reduce the relevant water use costs.This paper mainly through the analysis of r elevant air f lotation and filtration treatment,to achieve the complete recycling of w aste pulp wastewater and p aper machine white wafer;at the same time,analyzes the watersaving and emission reduction p rocess equipment of p apermaking water cycle,hoping to p romote the healthy and s ustainable development of t he p aper industry.Key words:pulping and p apermakings water circulation^process analysis\environmental p rotection仁水处理工艺分析部分的低压喷淋,过滤后可作为网络部分和网络部分的高低⑴脱耍制浆废水脱墨制浆主要是能够通过大量的循环水使相关浆料变得更清洁,而来自制浆当中的废水通常具有特别高浓度的悬浮固体(SS)o另外在相关制浆造纸当中废水处理的主要目的是为了能够进一步有效去除废水中的油墨颗粒、粘合剂、颜料和填料等等,以便进一步重新使用。

清洁制浆与节水

摘要:水资源问题已成为当今世界日益紧迫的问题,制浆造纸作为耗水量大的工业,减少其用水量成为了非常突出的课题。

本文简明扼要的阐述了制浆耗水量大的原因,并对制浆过程节水部位做了重点分析,总结了近年来的节水技术,同时强调了节水意识的重要性。

关键词:制浆;节水

一、前言

目前,全球范围可以利用的新鲜水越来越少。

据统计全球陆地降雨量约100000 m3/d,其中人类可以利用的水约为25%,而这部分有50%—60%已用于农业灌溉。

据报道,20世纪90年代新鲜水供应费用为30-90美元/1000m3。

我国是一个水资源贫乏的国家,人均水资源不足2200 m3,仅为世界人均水平的28%,节水工业尤为重要。

据中国造纸协会统计资料报道,日前我国造纸工业企业约3600家,年生产能力约7900万t,纸及纸板年产量达5600万t,年销售量达5930万t,年生产量与年销售量已排在了世界第2位,成为世界造纸工业生产、消费和贸易的大国[3]。

随着经济的发展,人们对纸品的需求量越来越大的同时,也给环境带来了很大的压力。

据《2008年中国环境年鉴》统计数据显示,2007年工业用水总量为1403. 0亿m3,其中制浆造纸业用水量为97. 6亿m3 ,紧排在火电、化工之后,居全国行业用水量第3位。

近几年来,中国制浆造纸业在节水减排方面取得了一定的进展,其中形成规模生产的部分企业开始采用新技术、新设备和新工艺,努力把污染治理与节水节能紧密结合起来,治废利废,既解决了污染治理的问题,又减轻了供水的压力,缩小了与世界先进水平的差距。

可我国的造纸厂绝大多数规模比较小,资金分散,技术落后。

从表1可以看出,2007年中国制浆造纸业生产1 t纸耗水量是160m3/t,而国际先进水平在2000年生产1 t纸耗水量仅为30 m3/t,中国的制浆造纸工业达到国际先进水平还有很大的差距。

而我国水资源紧缺,所以如何减少制浆造纸业用水己成为相关研究人员的一大课题。

表1 国际先进水平与中国平均水平用水情况对比

m3/t 工段国际先进水平中国平均水平1970年1980年1990年2000年2007 制浆120 80 30 20 100 造纸80 50 20 10 60

二、制浆过程节水部位分析

制浆,就是利用化学或机械的方法,或两者结合的方法,使植物纤维原料离解,变成本色纸浆(未漂浆)或漂白浆的生产过程。

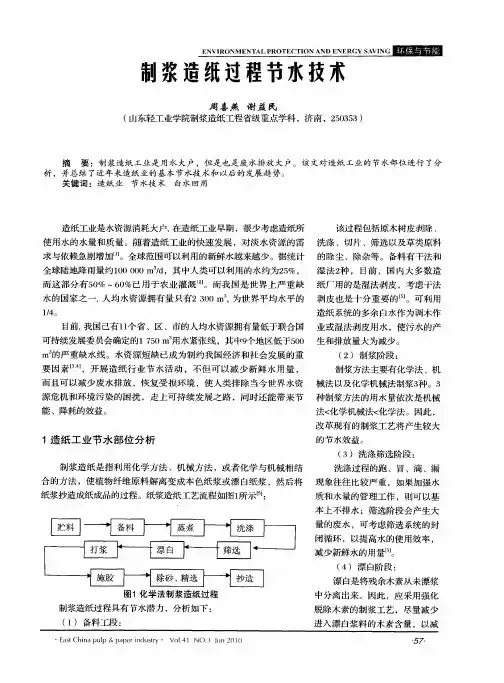

化学法制浆工艺流程如图1所示:

图1 化学法制浆工艺流程图

制浆过程节水部位分析如下:

1.备料工段:可将备料用水循环使用。

备料洗涤水中的污染物主要是重力沉降性能良好的泥砂及原料的水抽出物。

这部分洗涤水通过一般沉淀,去除泥砂及过滤去除飘浮物后,可循环使用。

循环洗涤水的补充水可使用蒸发工段污冷凝水、纸机白水或生产系统中多余的温水,不使用新鲜水,以提高水的回用率。

采用洗涤水循环工艺及设备,可使备料洗涤用水量由5—10m3/t浆降低至0. 4—1. lm3/t 浆。

2.制浆阶段:制浆方法主要有化学法、机械法以及化学机械法制浆3种。

3种制浆方法的用水量依次是机械法<化学机械法<化学法。

我国制浆厂基本都使用化学法硫酸盐制浆工艺,而国际先进的造纸企业己成功使用化学热磨机械制浆工艺。

表2是2种制浆技术的指标比较。

由表2可以看出,化学热磨机械制浆的制浆得率是硫酸盐制浆的2倍,新鲜水用量可减少89%。

因此,改革现有的制浆工艺将产生较大的节水效益。

表2 两种制浆技术比较

制浆工艺制浆得率/% 新鲜水用量/(m3/t)

硫酸盐制浆45 113

化学热磨机械制浆90 12

3.洗浆筛选阶段:洗涤过程的跑、冒、滴、漏现象往往比较严重,如果加强水质和水量的管理工作,则可以基本上不排水;筛选阶段会产生大量的废水,可考虑筛选系统的封闭循环,以提高水的使用效率,减少新鲜水的用量[9]。

4.漂白阶段:在制浆造纸工厂,实行封闭循环,最大的障碍就是漂白废水的循环使用。

我国中小纸浆造纸厂的漂白工艺中,由于元素氯的大量使用,导致了排水中存在高浓度的含氯有机物,如二嗯英等。

这些物质不但有很强的毒性,而且直接影响了废水的回用率。

而国际先进技术现己发展了无元素氯漂白和全无氯漂白。

由于水中有机氯含量大大降低,工厂的水封闭循环就成为可能。

5.碱回收车间:第1, 2和3效蒸发器的冷凝水可直接回用,而后几效蒸发站的冷凝水须经处理后再回用。

相对于化学浆,典型的现代高得率浆生产用水及外排废水水平如表3所示。

表3 典型的现代高得率浆生产线用水与外排废水水平

三、节水设备

目前,设备国产化率低直接导致投资成本高昂。

为此,开发节水设备迫在眉睫。

如制造高得率磨浆机;纸浆挤浆脱水和黑液挤压预提取中双链网挤浆机、双螺旋挤浆机及双辊挤浆机;封闭筛选系统中压力除节机、压力筛;制浆系统中浓技术的中浓泵、中浓混合器;白水回收中斜板双流精浮池等节水设备。

四、节水技术

到目前为止,重要节水技术主要有:漂白系统用水的循环技术、中浓技术、粗浆洗涤和封闭筛选技术等。

(1)漂白系统用水的循环利用技术:在采用多段漂白条件下,碱性废液(E、H和D段)可循环回用以减少水的使用量并减少污染,但C段一般不宜回用。

回用后整个漂白工段实际清水用量可节约约30%以上。

(2)我国造纸老专家余贻骥先生把中浓技术作为制浆造纸节水节能的第一新技术,并说“中浓技术的巨大节水、节能效益是值得造纸工业进一步发展的”。

因此研究中浓技术与装备仍是目前的重大任务[5]。

随着浆厂(包括二次纤维、机械浆)规模的扩大和中浓氧脱木素、中浓漂白等技术的应用,传统的浆料低浓(1%-6%)处理,输送贮存已不适应要求,必须采用中浓(8%-15%)技术。

中浓技术(主要指浓度为9%-13%)最核心的是中浓输送和中浓混合。

实现了中浓输送、中浓混合之后,进而就可以实现中浓氧脱木素、中浓漂白、中浓洗涤、中浓打浆等工艺操作。

中浓操作节水、节能、降污的效果非常显著。

生产同种的单位纸浆,采用中浓技术可比采用低浓技术节约50%左右的电能,降低30%以上的热能消耗,用水量也降低一半,并使漂白段排出液的污染负荷降低40%以上[11]。

中浓纸浆流态化技术向浆料输送、除节、精选、混合、漂白等工艺操作领域发展,已有可能在全部制浆系统中实现中浓化。

而多年的实践也表明, 中浓操作的经济效益相当显著,特别是节水、节能。

据报道,生产同一吨纸浆, 采用中浓技术可比采用低浓制浆过程节约一半左右电能, 降低40%以上的热能消耗,用水量也降低为原来的一半,并使漂白段排出液的污染程度降低30%以上。

(3)粗浆洗涤和封闭筛选技术:传统的粗浆洗涤和筛选是两个独立单元,清水分别加入各自系统。

筛浆机是低浓常压筛,例如CX筛,进行开式筛选。

低浓开式筛选,其用水量及废水量均较大,不但费水,且使废水处理负荷增加,能耗高。

新的洗筛流程是把两者结合在一起,筛选置于最后一台洗浆机之前,采用中浓压力筛进行封闭式热筛选,清水从最后一台洗浆机加入,进行逆流洗涤。

近年来,我国已有制浆厂把封闭筛选与挤浆提取黑液及扩散洗涤组合,建立挤压——扩散——封闭筛选流程,用于纸浆黑液的高效提取还有制浆厂把鼓式洗涤机与封闭筛选组合,建立鼓式机一一封闭筛选流程,用于麦草浆的制浆黑液提取,均达到理想的效果。

采用先进的封闭筛选技术,不仅纸浆的质量好,可以减少纤维流失,而且节水、省电、废水量少。

据报道,封闭筛选较之常规筛选,可节水节

电各50%,吨浆耗水量仅为30—40m3,废水回用率100%,废水量降低以60%上。

而常规筛选的吨浆清水消耗量约80m3,产生的中段废水量吨浆约70m3。

目前,先进的纸浆厂,均采用封闭筛选技术。

五、结语

对制浆造纸行业来讲,技术进步是造纸行业能够节水、节能的最有效,最直接的方法。

我国制浆造纸业具有巨大的节水减排空间,各制浆厂可根据自身条件选择合适的生产工艺和废水处理设施,以减少新鲜水的用量,提高水的利用率,降低取水成本。

把节水工作纳入项目决策和企业的发展日程,从而取得显著的经济效益,同时,减少了废水排放量,降低了废水排放的费用,减少了对水体的污染,对于保护环境也有所裨益。