第七章 CMOS工艺

- 格式:ppt

- 大小:1.98 MB

- 文档页数:37

cmos工艺流程cmos工艺流程如下:1、初始清洗将晶圆放入清洗槽中,利用化学或物理方法将在晶圆表面的尘粒或杂质去除,防止这些杂质尘粒对后续制造工艺造成影响。

2、前置氧化利用热氧化法生长一层二氧化硅(Si02)薄膜,目的是为了降低后续生长氮化硅(Si3N4)薄膜工艺中的应力。

氮化硅具有很强的应力,会影响晶圆表面的结构,因此要在这一层Si3N4及硅晶圆之间生长一层Si02薄膜,以此来减缓氧化硅与硅晶圆间的应力。

3、淀积Si3N4利用低压化学气相沉积(LPCVD)技术,沉积一层Si3N4,用来作为离子注入的掩模板,同时在后续工艺中定义p阱的区域。

4、p阱的形成将光刻胶涂在晶圆上后,利用光刻技术,将所要形成的p型阱区的图形定义出来,即将所要定义的p型阱区的光刻胶去除。

5、去除Si3N4利用干法刻蚀的方法将晶圆表面的Si3N4去除。

6、p阱离子注入利用离子注入技术,将棚打入晶圆中,形成P阱,接着利用无机榕液(硫酸)或干式臭氧烧除法将光刻胶去除。

7、p阱退火及氧化层的形成将晶圆放入炉管中进行高温处理,以达到硅晶圆退火的目的,并顺便形成层n阱的离子注入掩模层,以阻止后续步骤中(n阱离子注入)n型掺杂离子被打入p阱内。

8、去除Si3N4利用热磷酸湿式蚀刻方法将晶圆表面的Si3N4去除掉。

9、n阱离子注入利用离子注入技术,将磷打入晶圆中,形成n阱。

而在p阱的表面上,由于有一层Si02膜保护,所以磷元素不会打入p阱中。

10、n阱退火离子注入后,会严重破坏硅晶圆晶格的完整性。

所以掺杂离子注入后的晶圆必须经过适当的处理以回复原始的晶格排列。

退火就是利用热能来消除晶圆中晶格缺陷和内应力,以恢复晶格的完整性,同时使注入的掺杂原子扩散到硅原子的替代位置,使掺杂元素产生电特性。

11、去除Si02利用湿法刻蚀方法去除晶圆表面的Si02。

12、前置氧化利用热氧化法在晶圆上形成一层薄的氧化层,以减轻后续Si3N4沉积工艺所产生的应力。

第七章集成电路制造工艺概况7.1器件技术用于芯片的电子器件是在衬底上构建的。

通用的芯片器件包括电阻、电容、熔丝、二极管和晶体管。

他们在衬底上的集成是集成电路硅片制造技术的基础。

由电子器件组成的电路可以分成两种基本类型:数字电路和模拟电路。

模拟电路是指其电参数在一定电压、电流、功耗值范围内变化的一种电路。

数字电路在高电平和低点平下工作。

电阻、电容被称为无源元件,即无论这些元件怎样和电源相连,它们都能传输电流。

二极管和晶体管被称为有源元件,也即它们可用于控制电流方向,能放大小的信号。

硅片上电子器件的形成方式称为结构,半导体器件结构有成千上万种,我们列举其中一小部分。

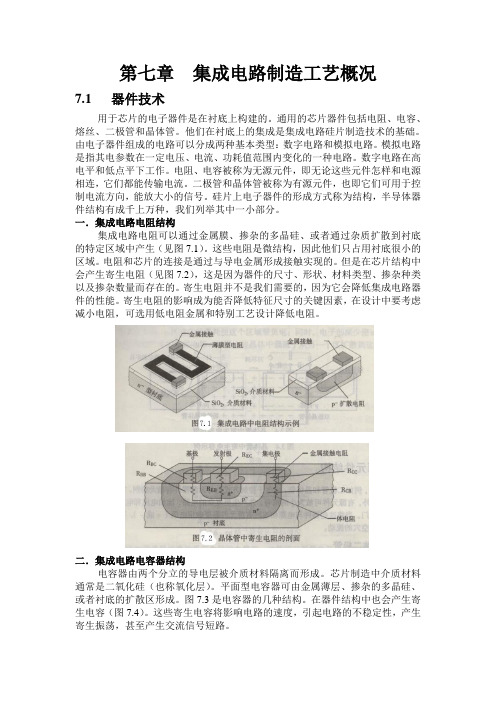

一.集成电路电阻结构集成电路电阻可以通过金属膜、掺杂的多晶硅、或者通过杂质扩散到衬底的特定区域中产生(见图7.1)。

这些电阻是微结构,因此他们只占用衬底很小的区域。

电阻和芯片的连接是通过与导电金属形成接触实现的。

但是在芯片结构中会产生寄生电阻(见图7.2),这是因为器件的尺寸、形状、材料类型、掺杂种类以及掺杂数量而存在的。

寄生电阻并不是我们需要的,因为它会降低集成电路器件的性能。

寄生电阻的影响成为能否降低特征尺寸的关键因素,在设计中要考虑减小电阻,可选用低电阻金属和特别工艺设计降低电阻。

二.集成电路电容器结构电容器由两个分立的导电层被介质材料隔离而形成。

芯片制造中介质材料通常是二氧化硅(也称氧化层)。

平面型电容器可由金属薄层、掺杂的多晶硅、或者衬底的扩散区形成。

图7.3是电容器的几种结构。

在器件结构中也会产生寄生电容(图7.4)。

这些寄生电容将影响电路的速度,引起电路的不稳定性,产生寄生振荡,甚至产生交流信号短路。

三. pn结二极管pn结二极管总是由n型半导体和邻近的p型半导体相连形成的。

pn结可以有意地设计为一块集成电路的某一功能部件,例如稳压、整流,也可以在其他集成电路中作为非功能二极管存在,如开关。

pn结二极管由单晶半导体材料构成,如图7.5所示,衬底上的一块区域是施主杂质的重掺杂,以形成n型硅区。

cmos集成电路工艺的大致步骤CMOS(Complementary Metal-Oxide-Semiconductor)集成电路工艺是一种制造集成电路的常用工艺。

下面介绍CMOS集成电路工艺的大致步骤。

首先,制备单晶硅。

单晶硅是CMOS集成电路的基础材料。

在制备单晶硅之前,需要在硅片上形成一个氧化层,称为硅背面的保护层。

然后,使用化学腐蚀或机械磨削的方法将硅片的一个表面做成光滑的,这一面被称为取样面。

接下来,将硅片放入高温炉中,在高温下通过化学气相沉积(CVD)或热分解反应,使硅原子重新排列成为单晶结构,形成单晶硅。

第二步,形成场效应晶体管(MOSFET)。

在硅片上的一层绝缘层上,使用光刻和蚀刻工艺形成形成了沉积原料(多晶硅或金属)的通道区域和源极、漏极。

接下来,在通道区域上形成控制门极层,通常由多晶硅制成。

通过控制掺杂和退火工艺,形成了MOSFET的结构。

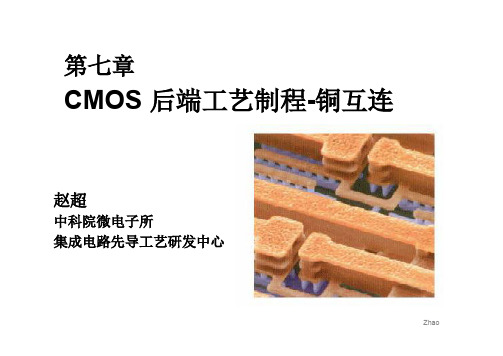

第三步,形成互连层。

互连层是将各个元件和器件连接在一起的重要层。

通过光刻和蚀刻工艺,在互连层上形成了铜或铝等金属导线。

接下来,使用化学机械研磨(CMP)工艺将金属导线表面的不平整部分平整化,以确保连接的良好质量。

第四步,形成金属引脚。

在最上面的互连层上,使用光刻和蚀刻工艺形成金属引脚。

这些引脚是与外部设备和器件连接的通道,为集成电路的输入和输出提供接口。

最后一步,进行封装和测试。

在制造工艺的最后阶段,将芯片通过芯片封装技术封装到塑料或金属外壳中,以保护芯片。

然后进行电性能测试,以确保芯片的质量和功能。

总的来说,CMOS集成电路工艺经历了单晶硅制备、MOSFET形成、互连层和金属引脚制造以及封装和测试等阶段。

这些步骤是制造高性能CMOS芯片不可或缺的环节。

了解这些步骤对于理解CMOS集成电路工艺的流程和原理以及相关技术的应用具有重要的指导意义。

CMOS工艺及其工艺流程CMOS工艺及其工艺流程硅双极工艺面世后约3年时间,于1962年又开发出硅平面MOS 工艺技术,并制成了MOS集成电路。

与双极集成电路相比,MOS集成电路的功耗低、结构简单、集成度和成品率高,但工作速度较慢。

由于它们各具优劣势,且各自有适合的应用场合,双极集成工艺和MOS集成工艺便齐头平行发展。

从MOS工艺集成技术发展历史上看,也经历了从简单到复杂的发展过程,如陆续推出了p沟硅栅MOS工艺、p沟铝栅MOS工艺、n 沟硅栅MOS工艺、n 沟硅栅E/D MOS工艺、高性能短沟MOS (HMOS)工艺等,它们都各具优劣势,在不同时期、不同领域得到了应用。

随着集成电路的集成度提高,功耗问题日益突出,普通MOS工艺已不能满足大规模和超大规模集成系统制造的需要,于是早在1963年开发出的硅CMOS 集成工艺终于有了广泛应用的机会。

虽然CMOS工艺比NMOS工艺复杂,早期的CMOS器件性能也较差,但CMOS器件的功耗极低,集成度也高,用以制造数字LSI和VLSI集成电路可很好地解决最迫切的功耗问题,因而在数字LSI和VLSI集成电路的制造中首先得到广泛应用,并得到快速发展,特别是自20世纪80年代以来,更成为CPU、RAM、ROM等VLSI的主导制造工艺,并替代了NMOS 工艺。

CMOS器件,是NMOS和PMOS晶体管形成的互补结构,电流小,功耗低,早期的CMOS电路速度较慢,后来不断得到改进,现已大大提高了速度。

CMOS器件也有不同的结构,如铝栅和硅栅CMOS、以及p阱、n阱和双阱CMOS。

铝栅CMOS和硅栅CMOS的主要差别,是器件的栅极结构所用材料的不同。

P阱CMOS,则是在n型硅衬底上制造p沟管,在p阱中制造n沟管,其阱可采用外延法、扩散法或离子注入方法形成。

该工艺应用得最早,也是应用得最广的工艺,适用于标准CMOS电路及CMOS与双极npn兼容的电路。

N阱CMOS,是在p型硅衬底上制造n沟晶体管,在n阱中制造p沟晶体管,其阱一般采用离子注入方法形成。

CMOS制造工艺流程介绍CMOS(互补金属氧化物半导体)是一种常用的半导体制造工艺,在数字电路中广泛使用。

下面是一个CMOS制造工艺流程的详细介绍。

1.材料准备:2.基片清洗:基片通常在制造过程开始之前需要进行清洗。

清洗的目的是去除表面的杂质和污染物,以准备下一步的处理。

3.基片掺杂:掺杂是CMOS制造过程中的一个重要步骤。

它通过在基片上加入轻掺杂剂(如硼或磷)和重掺杂剂(如硅或锗)来改变基片的导电性能。

掺杂可以通过离子注入或扩散等方法进行。

4.绝缘层制备:在制造CMOS电路时,需要在基片上创建绝缘层,以隔离不同的晶体管。

绝缘层通常是通过在氧化反应炉中加热基片,使其表面氧化形成氧化层(SiO2)来制备的。

5.通道区域定义:接下来,需要定义晶体管的通道区域。

这是通过使用光刻技术来创建图形层并使用光刻胶进行图案转移来实现的。

6.掺杂和扩散:在定义通道区域后,需要对其进行轻掺杂和扩散,以创建MOS(金属-氧化物-半导体)结构的源和漏结构。

7.门电极定义:门电极用于控制晶体管的导电性。

它通过使用光刻技术,在通道区域上制造一个金属(通常是多晶硅)的电极。

8.金属互连:金属互连是将不同晶体管连接起来以实现电路功能的过程。

这是通过添加金属层并使用光刻技术进行图案定义来实现的。

9.绝缘层制备:接下来,需要在金属互连的上方形成绝缘层。

这可以通过在金属层上沉积绝缘材料或使用化学气相沉积(CVD)等技术来实现。

10.下通孔制备:下通孔是连接不同层次的金属互连的关键结构。

它用于电路层之间的电流传输。

下通孔通常是通过先在绝缘层中开孔,然后在金属层上镀铜来制备的。

11.最后一道金属互连:在下通孔制备后,需要添加最后一道金属互连层。

这将完成电路的互连,并实现不同器件之间的连接。

12.测试和封装:完成电路的制造之后,需要进行测试以确保其功能正常。

一旦测试通过,电路将被封装在芯片中,并准备出货。

以上是CMOS制造工艺的主要流程。

CMOS制造工艺流程介绍1. 制备硅基片:首先,在高纯度的单晶硅上制备一块平整的硅基片,常用的晶体生长方法有Czochralski法和浮区法。

然后,通过化学机械抛光(CMP)使硅基片表面更加平滑。

2. 装置SiO2层:在硅基片上形成一层厚度约为1nm的氧化硅(SiO2)层,通常采用热氧化或化学气相沉积(CVD)方法。

SiO2层主要用于绝缘和保护硅基片。

3.制备门电极:利用光刻技术和蚀刻工艺,在SiO2层上形成一层金属(通常为聚硅化钨)或多晶硅的导电层,该层被称为门电极。

门电极分为n型和p型,分别用于NMOS和PMOS晶体管。

4.制备通道区域:在门电极之间的硅基片区域上,进行离子注入或扩散,制备出p型或n型的通道区域。

根据通道区域的类型,这些区域将决定晶体管的类型(nMOS或pMOS)。

5.制备源和漏极:通过光刻和蚀刻过程,在通道区域的两侧形成源极和漏极,这些极的类型取决于晶体管的类型。

在此步骤中,也可以形成导线连接源漏极和其他电路元件。

6.制备绝缘层:使用CVD或热氧化技术,在晶体管上覆盖一层绝缘层(通常为SiO2)。

绝缘层用于隔离各个晶体管,防止电路之间的干扰。

7.制备金属导线:使用光刻和蚀刻过程,在绝缘层上开孔,并在其中填充金属(如铝)形成金属导线。

金属导线用于连接晶体管、电阻和电容等电路元件。

8.制备上电极:再次使用光刻和蚀刻过程,制备出上电极。

上电极连接到金属导线上,形成可与外部电源相连的接口。

9.添加其它材料:在需要的位置上,可以添加一些其它材料来改善电路性能,如低介电常数材料(用于减少电容的串扰)和金属间隔离层。

10.封装和测试:最后一步是封装和测试芯片。

芯片被封装在塑料或陶瓷封装中,并进行各种测试,以验证电路的性能和功能。

以上是CMOS制造工艺流程的主要步骤。

随着技术的不断进步,CMOS 制造工艺也在不断演化,以提高集成度、降低功耗和改善性能。