振动测试记录表

- 格式:doc

- 大小:30.00 KB

- 文档页数:1

实验一 简谐振动幅值测量一、实验目的1.了解振动信号位移、速度、加速度之间的关系。

2.学会用各种传感器测量简谐振动的位移、速度、加速度幅值。

二、实验装置框图简谐振动的位移、速度、加速度幅值测量试验的实验装置与仪器框图见图1-1。

图1-1 实验装置框图三、实验原理在振动测量中,有时往往不需要测量振动信号的时间历程曲线,而只需要测量振动信号的幅值。

振动信号的幅值可根据位移、速度、加速度的关系,用位移传感器或速度传感器、加速度传感器来测量。

设振动位移、速度、加速度分别为x 、v 、a ,其幅值分别为X 、V 、A :x = Bsin (ωt -ψ) (1)v =dtdy =ωBcos (ωt -ψ) (2) )sin(222ψ--==wt B w dtyd a (3)式中:B 一一位移振幅 ω—振动角频率 ψ—初相位X=B (4) V=ωB=2πfB (5)A=ω2B=(2πf)2B (6)振动信号的幅值可根据式(6)中位移、速度、加速度的关系,分别用位移传感器、速度传感器或加速度传感器来测量。

也可利用动态分析仪中的微分、积分功能来测量。

四、实验方法1、安装激振器把激振器安装在支架上,将激振器和支架固定在实验台基座上,并保证激振器顶杆对简支梁有一定的预压力(不要超过激振杆上的标识),用专用连接线连接激振器和DH1301扫频信号源输出接口。

2、连接仪器和传感器把加速度传感器安装在简支梁的中部,输出信号接到电荷放大器的输入端,并将电荷放大器的输出接到数采分析仪的1通道。

3、仪器参数设置打开数采仪器的电源开关,开机进入DAS2003数采分析软件的主界面,设置采样率(2kHz)、量程范围,输入加速度传感器的灵敏度。

打开一个窗口,分别显示三个通道的信号。

4、采集并显示数据调节扫频信号源的输出频率,使梁产生振动。

分别调整电荷放大器为加速度、速度、位移状态,同时在窗口中读取当前振动的最大值(位移、速度、加速度)。

5、计算数据与实验数据比较按公式计算位移、速度或加速度值,并与实验数据比较。

振动盘验收点检表项次描述/Description Yes No一、概览1检查振动盘数量、振动盘包含的部件数量和需求/方案一致性2振盘整体尺寸大小、旋向(正时针/逆时针)、直震高度、料仓高度/位置、控制器、电控箱高度/位置、防护罩门开口位置等是否合理并符合设计图纸D H2H1料仓防护罩直震轨道机架控制器防护罩侧门3料仓高度小于1.2m ,开关高度不低于750mm 4料仓、直震等各部件固定方式牢固可靠二、功能1观察产品特征,手动测试直振是否保证产品唯一流向(方向防呆)2手动堵料测试振动盘是否卡料3手动推料测试圆振是否有反料风险4手动测试物料是否会卷进料仓缝隙5测试本机台(客户要求机台)物料是否能够防混料6圆振、直振是否有排屑孔、排油槽,是否有收集装置7检查料仓、圆振清料口是否方便拆卸开合,检查直振盖板结构(推拉,翻盖)是否方便取出物料(使用旋钮),开合是否顺畅。

8控制器安装有带锁PC 罩子防护(国内)三、跑机1振动盘噪音低于75分贝2每个振动盘卡机次数不得高于1次/2小时3观察振动盘是否有反料出现4振动盘每分钟出料数量是否符合要求(60*1.3/CT )5观察圆振、料仓物料跑完成残余物料数量料仓下料口防护,防止杂物掉落圆振8mm PC制作料仓盖板设计符合人机工程学以方便操作,整体牢固不摇晃,打开后有阻挡零件皮带料仓出料口下方有防止物料卷入设计皮带料仓有皮带压板,防止物料卷入吹气数量及功能检查,(原则上不能选边吹气,否则需要在制作前提出)密封圈、垫等物料圆振需要有打散毛刷,材质优力胶(不能掉毛)缺料感应及可靠性检查圆振内部不得有明显焊接痕迹、人工打磨痕迹,需要有表面处理圆振四周有一定高度防止物料掉落出去料满感应器、缺料感应器位置确认,(缺料感应器离出口处约5个物料)检查料满感应器、缺料感应器安装角度,是否有料时可以持续感应到产品直振加防护罩的,确认其维护性(如是否有门)感应器不直接安装在直振盖板上,且不建议安装在震动部件上标准件品牌是否符合我司要求_________;流水线马达:_________;感应器:_________;气动;端子台:___________;振动片提供备件,市场上可采购到的型号及图纸(包含尺寸及材料)签字/职位:___________________________日期:________________________供应商签字/职位:_________________________日期:________________________。

2020新教科版四年级上册科学学生实验报告单范本学校:班级:任课教师:2020科版四年级上册科学实验报告单序号实验名称教师演示学生分组实验实际完成打√ 应做实验打√ 完成日期学生代表签字教材页数备注1 观察、体验发声的物体√ √ √ 5 31-32 模拟鼓膜的振动√ √ √ 7-83 声音的强弱实验√ √ √ 104 声音的高低实验√ √ √ 11-125 让弦发出高低不同的声音√ √ √ 146 制作我们的小乐器√ √ √ 177 活动对呼吸次数的影响√ √ √ 18-198 测量我们的肺活量√ √ √ 249 记录一天的食物√ √ √ 2610 声音传播的实验、制作土电话√ √ √ 2811 检测食物中是否含有淀粉、脂肪√ √ √ 3112 模拟馒头在口腔中的消化过程√ √ √ 3513 小车运动快慢与拉力大小关系的实验√ √ √ 4214 用气球驱动小车√ √ √ 4415 小车行驶距离与橡皮筋缠绕圈数关系实验√ √ √ 4616 用弹簧测力计测量物体拉力的大小√ √ √ 4817 用不同方式搬运重物时拉力大小√ √ √ 53合计 17个实验应做 17个实验实做 100% 12个实验应做12个实验实做 100% 13个实验应做 13个实验实做 100% 学生实验报告班级:四年级实验名称:观察、体验发声的物体时间。

实验器材:钢尺、鼓槌、小锤、鼓、音叉研究问题:声音的产生和物体受力以及运动的方式(振动)是否有关系?实验过程:1.将一根橡皮筋的两端固定,探究橡皮筋发声的方式。

拉伸、按压、揉搓橡皮筋,皮筋是否会发出声音?轻轻弹拨皮筋、横向拉动皮筋,皮筋是否会发出声音?观察皮筋发声时的变化,思考橡皮筋声音的产生方式。

2.观察几种正在发声的物体,探究它们发声的方式。

轻轻拨动钢尺、击打鼓、敲击音叉,观察它们发声时的变化,思考不同物体声音的产生方式。

实验记录:在实验过程中,我们发现橡皮筋发声时会振动,发出不同的声音。

吐丝机振动监测及现场动平衡谢民钢厂的吐丝机是高线生产线上重要关键设备之一,吐丝机的工作速度随轧速加快而加快,对吐丝机的动平衡精度要求在不断提高。

唐钢高线吐丝机(吐丝速度118m/s)动平衡精度等级为ISO G6.3。

湘钢高线吐丝机(吐丝速度为132m/s,保证速度120m/s)动平衡精度等级为ISO G2.5。

虽然设备出厂时,提高动平衡精度可减少设备振动和噪声,但是随着生产的正常进行,吐丝锥反复受热和冷却不均不免出现变形和氧化皮掉落,严重影响吐丝机的动平衡。

另外,吐丝机轴承、齿接手的运行状况也影响着吐丝机的振动水平。

因此对吐丝机设备进行振动监测和趋势分析是掌握其运行状况的必要手段。

一、吐丝机的主要性能及振动监测情况记录吐丝机由传动装置、空心轴、吐丝管、吐丝锥和轴承座组成。

传动装置是电机通过圆锥齿轮增速机带动空心轴旋转,转速取决于轧制速度。

振动测点布置图1为吐丝机的传动示意和振动测点布置。

表1为吐丝机的主要性能。

图1 吐丝机传动示意表1 吐丝机主要性能高的频谱检测器安装在离吐丝管最近的轴承4处,系统显示所测得的振动峰-峰值,并设置有两个连续可变动的限位接点。

当系统测得振动峰-峰值大于0.1mm,则发出报警信号,超出0.15mm时,吐丝机将立即停车。

离线振动监测,采用美国Vitec Model-655振动记录仪,每月定期对吐丝机进行测试记录,并作趋势分析,见表2和图2。

表2 1997年1~12月吐丝机振动定点记录图2 1997年吐丝机振动趋势分析rms,昆钢就吐丝机的振动值标准而言,国内同类型高线轧机,吐丝机振动均方根值v规定为7mm/s,武钢、天津分别规定为4.1mm/s和4.0mm/srms≤1.8mm/s。

允许的振动极限和吐丝机运行情况确定(表3):v表3丝机振动处于较低水平。

5月至8月产量逐步提高到设计水平,振动水平略有提高。

9月至12月产量超设计水平,吐丝机长期处于高温状态,在更换吐丝管时,时有发现吐丝锥的成形面(直径最大处)有铁皮屑掉落,严重影响吐丝机的平衡,12月vrms达7.4mm/s。

音叉的受迫振动与共振实验华中科技大学一、预备问题1、 实验中策动力的频率为200Hz 时,音叉臂的振动频率为多少?2、实验中在音叉臂上加砝码时,为什么每次加砝码的位置要固定?二、引言实际的振动系统总会受到各种阻力。

系统的振动因为要克服内在或外在的各种阻尼而消耗自身的能量。

如果系统没有补充能量,振动就会衰减,最终停止振动。

要使振动能持续下去,就必须对系统振子施加持续的周期性外力,以补充因各种阻尼而损失的能量。

振子在周期性外力作用下产生的振动叫做受迫振动。

当外加的驱动力的频率与振子的固有频率相同时,会产生共振现象。

音叉是一个典型的振动系统,其二臂对称、振动相反,而中心杆处于振动的节点位置,净受力为零而不振动,我们将它固定在音叉固定架上是不会引起振动衰减的。

其固有频率可因其质量和音叉臂长短、粗细而不同。

音叉广泛应用于多个行业,如用于产生标准的“纯音”、鉴别耳聋的性质、用于检测液位的传感器、用于检测液体密度的传感器、以及计时等等。

本实验借助于音叉,来研究受迫振动及共振现象。

用带铁芯的电磁线圈产生不同频率的电磁力,作为驱动力,同样用电磁线圈来检测音叉振幅,测量受迫振动系统振动与驱动力频率的关系,研究受迫振动与共振现象及其规律。

具有不直接接触音叉,测量灵敏度高等特点。

三、实验原理1、音叉的电磁激振与拾振将一组电磁线圈置于钢质音叉臂的上下方两侧,并靠近音叉臂。

对驱动线圈施加交变电流,产生交变磁场,使音叉臂磁化,产生交变的驱动力。

接收线圈靠近被磁化的音叉臂放置,可感应出音叉臂的振动信号。

由于感应电流dt dB I / , dt dB /代表交变磁场变化的快慢,其值大小取决于音叉振动的速度,速度越快,磁场变化越快,产生的电流越大,从而使测得的电压值越大。

所以,接收线圈测量电压值获得的曲线为音叉受迫振动的速度共振曲线。

相应的输出电压代表了音叉的速度共振幅值。

1、简谐振动与阻尼振动物体的振动速度不大时,它所受的阻力大小通常与速率成正比,若以F 表示阻力大小,可将阻力写成下列代数式:dtdxF γγμ-=-= (1) 式中γ是与阻力相关的比例系数,其值决定于运动物体的形状、大小和周围介质等的性质。

振动实验报告1实验⼀振动系统固有频率的测试⼀、实验⽬的:1、学习振动系统固有频率的测试⽅法;2、学习共振动法测试振动固有频率的原理与⽅法;3、学习锤击法测试振动系统固有频率的原理与⽅法;⼆、实验原理1、简谐⼒激振1)幅值判别法在激振功率输出不变的情况下,由低到⾼调节激振器的激振频率,通过⽰波器,我们可以观察到在某⼀频率下,任⼀振动量(位移、速度、加速度)幅值迅速增加,这就是机械振动系统的某阶固有频率。

这种⽅法简单易⾏,但在阻尼较⼤的情况下,不同的测量⽅法得出的共振动频率稍有差别,不同类型的振动量对振幅变化敏感程度不⼀样,这样对于⼀种类型的传感器在某阶频率时不够敏感。

2)相位判别法相位判法是根据共振时特殊的相位值以及共振动前后相位变化规律所提出来的⼀种共振判别法。

在简谐⼒激振的情况下,⽤相位法来判定共振是⼀种较为敏感的⽅法,⽽且共振是的频率就是系统的⽆阻尼固有频率,可以排除阻尼因素的影响。

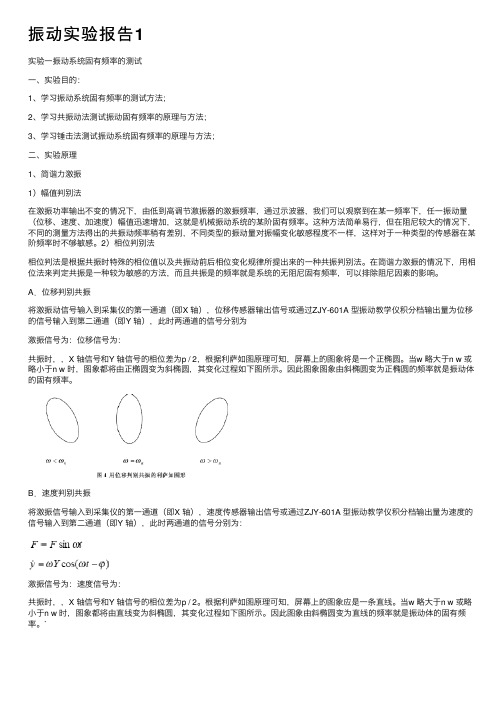

A.位移判别共振将激振动信号输⼊到采集仪的第⼀通道(即X 轴),位移传感器输出信号或通过ZJY-601A 型振动教学仪积分档输出量为位移的信号输⼊到第⼆通道(即Y 轴),此时两通道的信号分别为激振信号为:位移信号为:共振时,,X 轴信号和Y 轴信号的相位差为p / 2,根据利萨如图原理可知,屏幕上的图象将是⼀个正椭圆。

当w 略⼤于n w 或略⼩于n w 时,图象都将由正椭圆变为斜椭圆,其变化过程如下图所⽰。

因此图象图象由斜椭圆变为正椭圆的频率就是振动体的固有频率。

B.速度判别共振将激振信号输⼊到采集仪的第⼀通道(即X 轴),速度传感器输出信号或通过ZJY-601A 型振动教学仪积分档输出量为速度的信号输⼊到第⼆通道(即Y 轴),此时两通道的信号分别为:激振信号为:速度信号为:共振时,,X 轴信号和Y 轴信号的相位差为p / 2。

根据利萨如图原理可知,屏幕上的图象应是⼀条直线。

当w 略⼤于n w 或略⼩于n w 时,图象都将由直线变为斜椭圆,其变化过程如下图所⽰。

实验十六 玻尔共振振动是物理学中一种重要的运动,是自然界最普遍的运动形式之一。

振动可分为自由振动(无阻尼振动)、阻尼振动和受迫振动.振动中物理量随时间做周期性变化,在工程技术中,最多的是阻尼振动和受迫振动,及由受迫振动所导致的共振现象。

共振现象一方面对建筑物有破坏作用,另一方面却有许多实用价值能为我们所用。

如利用共振原理设计制作的电声器件,利用核磁共振和顺磁共振研究物质的结构等。

本实验用波耳共振仪研究阻尼振动和受迫振动的特性. [实验目的]1.观察阻尼振动,研究波尔共振仪中弹性摆轮受迫振动的幅频特性和相频特性. 2.观察共振现象,研究不同阻尼力矩对受迫振动的影响. 3。

学习闪频法测定运动物体的定态物理量——相位差. [实验原理]当一个物体在持续的周期性外力作用下发生振动时,称为受迫振动,周期性外力称为强迫力。

若周期性外力按简谐振动规律变化的,则这种受迫振动也是简谐振动。

在稳定状态,振幅恒定不变,振幅大小与强迫力的频率、振动系统的固有振动频率及阻尼系数有关.振动系统同时受到阻尼力和强迫力作用,作受迫振动.在稳定状态时物体的位移、速度变化与强迫力变化相位不同,有一个相位差。

当强迫力频率与振动系统固有频率相同时会产生共振,此时相位差90º,振幅最大.波尔共振仪的摆轮在弹性力矩作用下作自由摆动,在电磁阻尼力矩作用下产生阻尼振动。

通过观察周期性强迫力阻尼振动,可以研究波尔共振仪中弹性摆轮受迫振动幅频特性和相频特性,以及不同阻尼力矩对受迫振动的影响。

设周期性强迫力矩:t M ωcos 0;电磁和空气阻尼力矩:dtd b θ-;振动系统的弹性力矩:θk -.则摆轮的运动方程为:t M dt d k dtd J o ωθθθcos b 22+--=(16 -1)式中J 为摆轮的转动惯量,令JM m J bJ k o ===,2,2βω,o ω、β和m 分别称固有频率、阻尼系数和强迫力矩.则式(15—1)变为t m dt d dtd o ωθωθβθcos 2222=++(16—2) 此式称为阻尼振动方程,其解为:)cos()cos(21o f t t t e ϕωθαωθθβ+++=-(16—3)由此式可见,受迫振动由两部分组成:① 阻尼振动:)cos(1αωθβ+-t e f t ,此阻尼振动经过一定时间后将衰减消失. ②强迫振动:)cos(2o t ϕωθ+,频率为ω的强迫力矩作用在摆轮上,最后达到稳定状态.摆轮的振幅2222224)(ωβωωθ+-=om(16—4)摆轮的振动与强迫力的相位差)(tan 2tan 202201221T T T T o -=-=--πβωωβωϕ(16—5) 相位差ϕ取值范围为:πϕ<<0,反映了摆轮振动滞后于激励源振动。

振动测试规范Vibration Test Procedure1.0 PURPOSE(目的):1.1All Products must pass the vibration tests. The purpose of the vibration test is to determine the resistance of the product to vibration stress that the unit may under go during shipment and handling.1.1所有产品须经振动测试合格,振动测试的目的是用来求得产品在运送中对振动的扺抗力。

2.0 SCOPE (范围):2.1This procedure can be used for all products independent of the type, the nature of the product. There are two types of vibration tests. 2.1这个程序可用于所有产品,有2种型式的振动试验。

2.2SINE-WAVE VIBRATION2.2 SINE-WAVE振动试验:2.2.1In this vibration test, the unit under test is NOT Power ON, and is NOT connected to any other equipment.2.2.1振动试验中样品不须加电源,且不用连接至任何设备。

2.3 RANDOM VIBRATION (NON-OPERATIONAL)2.3 随机振动试验:2.3.1In this vibration test, the unit under test is NOT Powered ON, and is NOT connected to any other equipment. This test is a more severe stresstest than the SINE-WAVE vibration test.2.3.1振动试验中样品不须加电源,且不用连接至任何设备,这是比SINE-WAVR 较为严格的试验。