PCB板检验记录表

- 格式:docx

- 大小:807.35 KB

- 文档页数:2

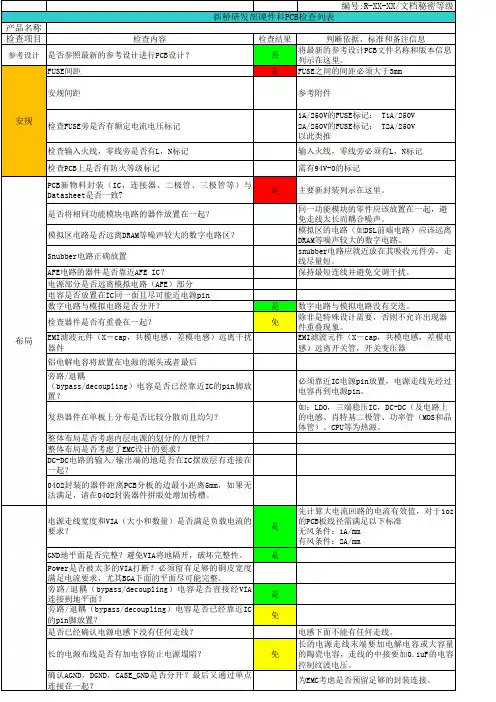

RF Switch的接地pin是否有就近打VIA到地?是PA的接地Pin是否有用铜皮实铺,并就近打VIA到地?是必须用铜皮实铺,并就近打VIA到地PA芯片的接地PAD是否有打9个或以上的VIA到地?是RF的模块是否远离SDRAM模块?是RF的TX回路元件是否远离RX回路元件?免RF的TX回路必须远离RX回路,避免干扰。

内置天线的限制区内不能有放置任何金属器件否2根内置天线的情况下天线的隔离度是否合理?是需要天线场型图仿真数据RF天线Jack的位置是否合适?是RF Cable 出线与板边垂直时,Jack 不能太靠近板边,否则RF Cable 出线容易与塑胶外壳干涉。

同时RF Cable 出线不能直对螺柱或其它高的器件,否则RF Cable 出线会和螺柱或其它高的器件干涉。

RF天线Jack周围5mm范围内是否有元器件?否 1.RF 天线Jack 需要用烙铁焊接天线,如果周围有SMD 器件,容易被烙铁碰掉,如果有DIP器件,容易档到烙铁,造成焊接困难。

内置天线射频线走线是否远离DSL RX滤波电路?免内置天线及射频线线离RX 滤波电感太近,会影响DSL性能PCB天线离晶体是否足够远?免PCB 天线离晶体太近会影响时钟信号,距离1cm以上检查是否采用了最新的PCBA结构图纸?是将最新的参考文件放在这里。

检查是否按照最新产品需求规格书设计是重点为LED顺序,接口顺序,雷击要求。

检查USB 连接器的缩进方式是否正确?是USB Device 连接器通常与后面板平齐,而USB Host连接器通常内缩到后面板内侧。

检查JTAG和串口连接器的放置是否方便测试?是重复检查特殊连接器件的1pin是否正确?放DATASHEET在这里机构上禁止放置器件的区域是否放置了器件?否禁止放置器件的区域:如螺丝孔禁布区机构上限高的区域是否放置了超高的器件?否限高区域器件要比限高至少矮2mm (必须留这个余量,器件在焊接时会浮高)。

仔细检查大器件的高度限制是否满足要求将大器件高度列示在备注栏确认一些螺丝孔的接地是否正确?如MinPCI插槽,PCMCIA插槽…是否对所有兼容模具进行3D评估是所有I/O接口器件及LED灯的位置是否正确?是特别注意:通常LAN RJ45与LAN LED 灯是平行对应关系。

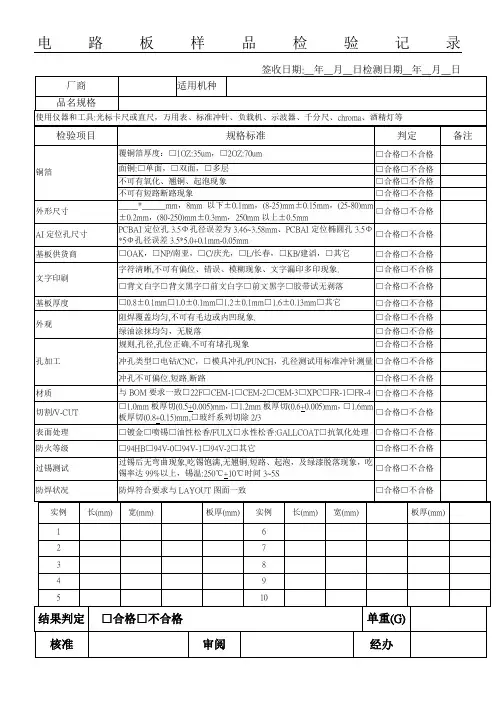

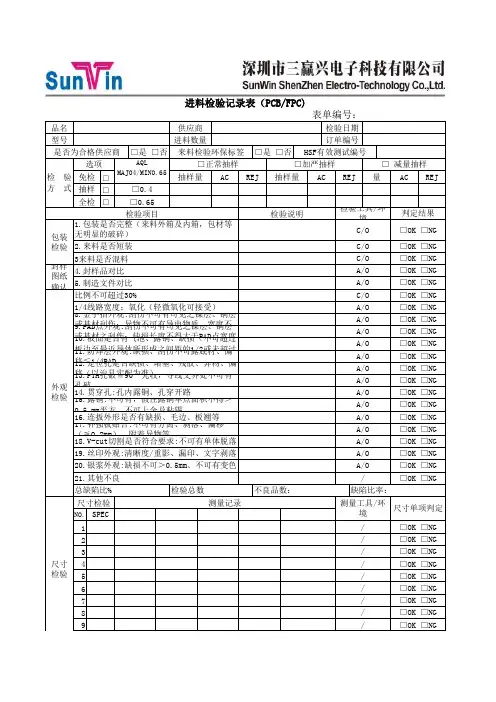

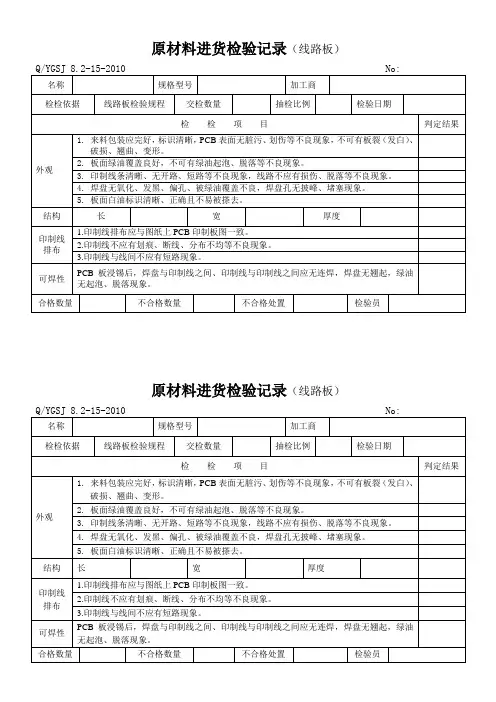

原材料进货检验记录(线路板)Q/YGSJ 8.2-15-2010 No:名称规格型号加工商检检依据线路板检验规程交检数量抽检比例检验日期检检项目判定结果外观1.来料包装应完好,标识清晰,PCB表面无脏污、划伤等不良现象,不可有板裂(发白)、破损、翘曲、变形。

2.板面绿油覆盖良好,不可有绿油起泡、脱落等不良现象。

3.印制线条清晰、无开路、短路等不良现象,线路不应有损伤、脱落等不良现象。

4.焊盘无氧化、发黑、偏孔、被绿油覆盖不良,焊盘孔无披峰、堵塞现象。

5.板面白油标识清晰、正确且不易被搽去。

结构长宽厚度印制线排布1.印制线排布应与图纸上PCB印制板图一致。

2.印制线不应有划痕、断线、分布不均等不良现象。

3.印制线与线间不应有短路现象。

可焊性PCB板浸锡后,焊盘与印制线之间、印制线与印制线之间应无连焊,焊盘无翘起,绿油无起泡、脱落现象。

合格数量不合格数量不合格处置检验员原材料进货检验记录(线路板)Q/YGSJ 8.2-15-2010 No:名称规格型号加工商检检依据线路板检验规程交检数量抽检比例检验日期检检项目判定结果外观1.来料包装应完好,标识清晰,PCB表面无脏污、划伤等不良现象,不可有板裂(发白)、破损、翘曲、变形。

2.板面绿油覆盖良好,不可有绿油起泡、脱落等不良现象。

3.印制线条清晰、无开路、短路等不良现象,线路不应有损伤、脱落等不良现象。

4.焊盘无氧化、发黑、偏孔、被绿油覆盖不良,焊盘孔无披峰、堵塞现象。

5.板面白油标识清晰、正确且不易被搽去。

结构长宽厚度印制线排布1.印制线排布应与图纸上PCB印制板图一致。

2.印制线不应有划痕、断线、分布不均等不良现象。

3.印制线与线间不应有短路现象。

可焊性PCB板浸锡后,焊盘与印制线之间、印制线与印制线之间应无连焊,焊盘无翘起,绿油无起泡、脱落现象。

合格数量不合格数量不合格处置检验员。

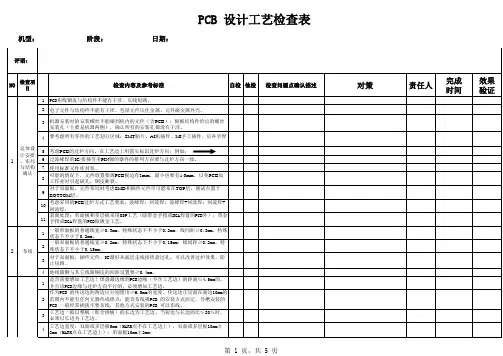

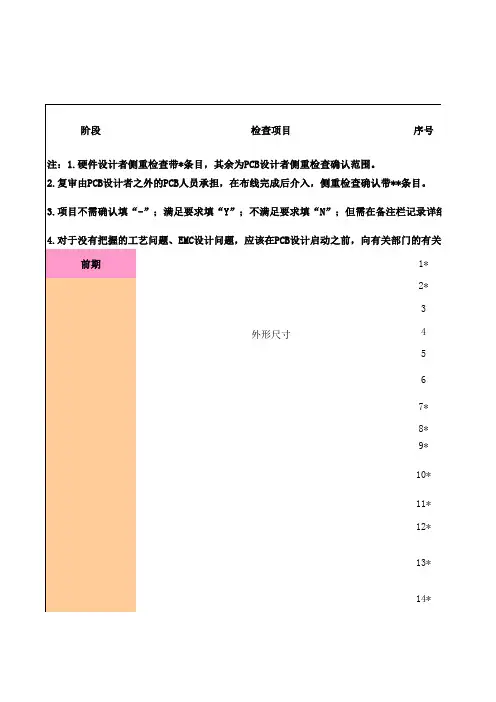

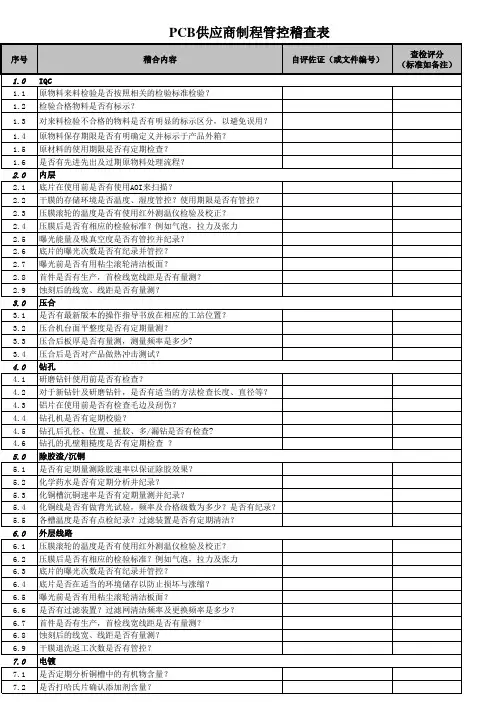

PC15*16*17*18*19*20*2122*23*24252627*28*2930*31*布局器件分装32*3334*35*36*37*38*39*40*41*42*43*44*45*4647*48*4950515253EMC 与 可 靠 性间距54555657585960*61*6263646566*67686970大面积铜箔测试点过孔禁布区焊盘的出线7172*737475767778798081*82*83*84*85*86*87*88*89*90光学定位点阻焊检查丝印DRC检查内容硬件设计PCB自查PCB复审确保PCB网表与原理图描述的网表一致确认外形图是最新的确认外形图已考虑了禁止布线区、传送边、挡条边、拼板等问题确认PCB模板是最新的比较外形图,确认PCB所标注尺寸及公差无误,金属化孔和非金属化孔定义准确确认外形图上的禁止布线区已在PCB上体现数字电路和模拟电路是否已分开,信号流是否合理时钟器件布局是否合理高速信号器件布局是否合理端接器件是否已合理放置(串阻应放在信号的驱动端,其他端接方式的应放在信号的接收端)IC器件的去耦电容数量及位置是否合理保护器件(如TVS\PTC)的布局及相对位置是否合理是否按照设计指南或参考成功经验放置可能影响EMC实验的器件。

如:面板的复位电路要稍靠近复位按钮较重的元器件,应该布放在靠近PCB支撑点或支撑边的地方,以减少PCB的翘曲。

详细内容和原因,由硬件设计者进行设计说明。

有关专家咨询。

PCB设计检查表对热敏感的元件(含液态介质电容、晶振)尽量远离大功率的元器件、散热器等热源器件高度是否符合外形图对器件高度的要求压接插座周围5mm范围内,正面不允许有高度超过压接插座高度的元件,背面不允许有元件或焊点在PCB上轴向插装较高的元件,应该考虑卧式安装。

留出卧放空间。

并且考虑固定方式,如晶振的固定焊盘金属壳体的元器件,特别注意不要与其他元器件或印制导线相碰,要留有足够的空间位置母板与子板,单板与背板,确认信号对**应,位置对应,连接器方向及丝印标识正确打开TOP和BOTTOM层的PLACE_BOUND,查看重叠引起的DRC是否允许波峰焊面,允许布设的SMD种类为:0603以上(含0603)贴片R、C、SOT、SOP(管脚中心距大于等于1mm)波峰焊面,SMD放置方向应垂直于波峰焊时PCB传送方向波峰焊面,阴影效应区域为0.8mm(垂直于PCB传送方向)和1.2mm(平行于PCB传送方向),钽电容在前为2.6mm。

完成后697071727374附录B_安装孔及定位孔要求75特殊封装元件特殊要求可使用VIA20D10,VIA16D1076777879尽量统一PCB设计风格80818283848586如果有错误,需对每个DRC都进行检查87布线大体完成后焊盘的出线对采用回流焊的chip元器件,chip类的阻容器件应尽量做到对称出线、且与焊盘连接的cline 必须具有一样的宽度。

对器件封装大于0805且线宽小于0.3mm(12mil)可以不加考虑线路应尽量从SOIC、PLCC、QFP、SOT等器件的焊盘的两端引出过孔过孔的排列不宜太密,避免引起电源、地平面大范围断裂在回流焊面,过孔不能设计在焊盘上。

(正常开窗的过孔与焊盘的间距应大于0.5mm (20mil),绿油覆盖的过孔与焊盘的间距应大于0.15 mm (6mil)连接电源和地的钻孔数量是否足够安装孔的金属化是否符合要求最小钻孔的不能小于0.2mm,一般使用VIA25D14禁布区设计要求中预留位置是否有走线金属壳体器件和散热器件下,不应有可能引起短路的走线、铜皮和过孔安装螺钉或垫圈的周围不应有可能引起短路的走线、铜皮和过孔大面积铜箔若Top、bottom上的大面积铜箔,如无特殊的需要,应用实心铜大面积铜箔区的元件焊盘,应设计成花焊盘,以免虚焊;有电流要求时,则先考虑加宽花焊盘的筋,再考虑全连接大面积布铜时,应该尽量避免出现没有网络连接的死铜(孤岛)大面积铜箔还需注意是否有非法连线,未报告的DRC 不同网络的大面积铜箔,彼此之间的距离是否符合要求DRC打开约束设置为打开状态,更新DRC,查看DRC中是否有不允许的错误确认DRC已经调整到最少,对于不能消除DRC要一一确认;检查DRC设置是否符合要求,是否符合制板厂的规格打开器件TOP和BOTTOM层的place-bound, 查看重叠引起的DRC是否允许。

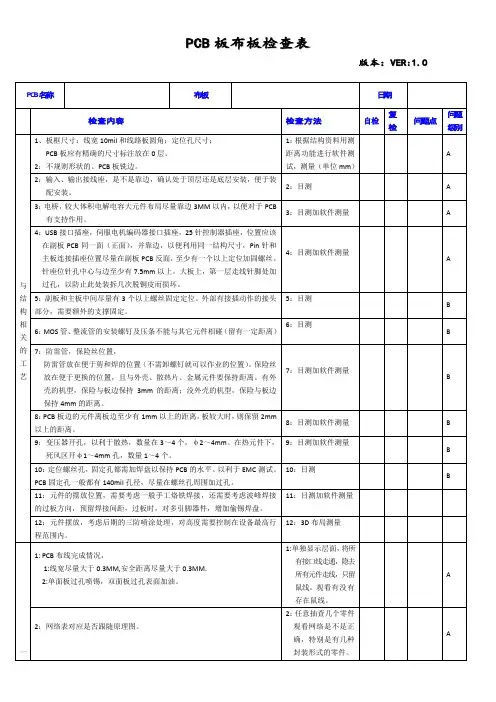

PCB检查表文件名称:设计人员:NO:7322-RD-一.布局方面□ 1. 单块线路板外形尺寸,安装孔的尺寸和位置及其它有结构定位要求的尺寸和位置应符合产品设计要求。

□ 2. 用插件机的线路板长宽尺寸符合要求,长:150 mm~330mm,宽:80 mm~250mm,最佳宽度为140mm~180mm。

□ 3. MARK点的放置符合要求。

即在板的对角上放置MARK点,两MARK点位置:距非传输边15mm 以上;距传输边4mm以上。

□ 4. 元器件本体距印制板传输边不得小于5mm。

□ 5. 机插定位孔周围11*11mm盲区及上下5mm的边框,不得有机插元器件。

□ 6. 大功率发热元器件和相邻塑料件及其他温度敏感器件之间的间距至少为5mm。

□ 7. 对于吸热大的器件,在整板布局时要考虑焊接时热均衡原则,不要把吸热多的器件集中放在一处,以免造成局部供热不足,而另一处过热现象。

□ 8. 相邻贴片器件的焊盘最少相距0.5mm。

□ 9. 以机插元器件被弯脚的引脚为圆心0°~90°(象限角度为与器件弯脚方向一致)半径为3mm 的范围内焊点面不能放置贴片器件。

□ 10. 插件IC的摆放要与生产时PCB的夹送方向平行。

□ 11. 贴片IC(SOIC)与PCB夹送方向平行,并在末端设置偷锡焊盘。

□ 12. 贴片QFP或LQFP的焊盘排列方向要与生产时PCB的夹送方向成45度角,同时在末端设置偷锡焊盘。

偷锡焊盘其宽度一般为焊盘的2-3倍。

□ 13. 贴片电阻、电容、二极管、三极管在线路板上的放置方向要与过波峰焊方向垂直。

□ 14. SOP器件轴向需与波峰焊方向一致。

□ 15. 原则上同块线路板的器件全为插件或全为贴片。

瓷片电容、三极管等径向元件应尽量设计成贴片,以提高生产效率;若该产品已含有贴片工序,则瓷片电容、三极管径向元件一定设计为贴片。

□ 16.机插电容设计5mm跨距;跳线、1/4w以下电阻、玻璃封装的二极管设计成10mm跨距。

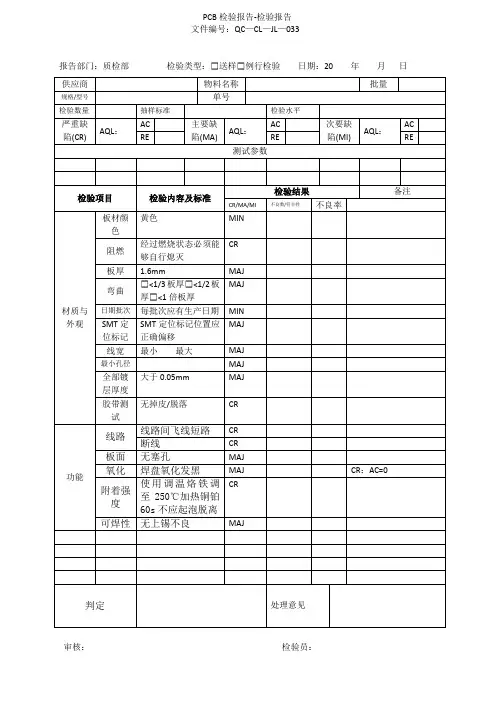

PCB样品检验报告

版本:V1.0

报告日期:20xx年xx月xx日

一、报告概述

本报告提供的是对工厂提供的PCB样品的检验报告,主要检验内容包括:外观检查、抗腐蚀性检查、汞表面检测、热老化测试、电性能测试、微波特性测试等。

报告内容的细节如下所示:

二、检验内容

1、外观检查

经检验,PCB样品的外观状况良好,无明显破损,尺寸及位置全部正常,安装正确,螺丝和压紧位置合格。

2、抗腐蚀性检查

3、汞表面检测

检测结果显示,PCB样品表面无明显汞污染,汞量均在合格范围内,满足汞污染限制标准。

4、热老化测试

由热老化测试结果可知,PCB样品在85℃高温下经过168小时热老化测试后,基板表面和电气性能没有出现明显变化,可以满足客户要求。

5、电性能测试

通过对PCB样品的INS静电性能测试、电阻测试、电容测试等,结果均符合要求,电性能良好。

6、微波特性测试

三、检验结论。