SMD生产工艺流程图

- 格式:pdf

- 大小:63.97 KB

- 文档页数:1

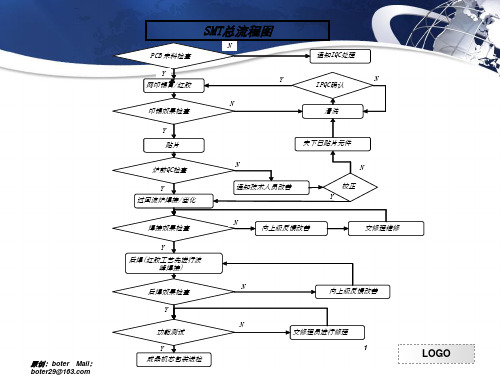

SMT车间生产工艺流程图一、引言SMT(表面贴装技术)车间是电子制造过程中的重要环节,它涉及到电子产品的组装和制造。

为了确保生产过程的高效性和质量可控性,制定一份详细的SMT 车间生产工艺流程图是必不可少的。

本文将详细描述SMT车间生产工艺流程图的标准格式,并以一个虚拟的电子产品制造过程为例进行说明。

二、SMT车间生产工艺流程图标准格式1. 标题:在文档的顶部居中位置,以粗体字显示,标明"SMT车间生产工艺流程图"。

2. 介绍:在标题下方,简要介绍SMT车间的作用和重要性,以及本文将要描述的电子产品制造过程。

3. 流程图:在介绍下方,开始绘制SMT车间生产工艺流程图。

流程图应该包括以下几个基本元素:a. 节点:每个节点代表一个具体的生产环节,节点应该以方框的形式显示,并在方框内写明环节的名称。

b. 箭头:箭头连接不同的节点,表示生产过程的流动方向。

箭头应该从上到下,从左到右进行连接。

c. 说明文字:在箭头的上方或下方,对每个生产环节进行简要的文字说明,包括该环节的作用、所需材料和工具等。

4. 说明文字:在流程图的右侧,对整个SMT车间生产工艺流程进行详细的文字说明。

说明文字应该包括以下内容:a. 车间布局:描述SMT车间的布局和设备摆放情况,包括生产线的位置和工作台的布置等。

b. 生产环节:逐个描述每个生产环节的具体操作步骤和注意事项,包括材料准备、设备调试和操作流程等。

c. 质量控制:说明每个生产环节中的质量控制点和检测方法,以确保产品质量的可控性。

d. 人员分工:描述每个生产环节中各个岗位的职责和工作内容,以及人员之间的协作关系。

e. 安全措施:列举在SMT车间生产过程中需要注意的安全事项和防护措施,以确保员工的人身安全。

三、示例:虚拟电子产品制造过程以下是一个虚拟的电子产品制造过程的SMT车间生产工艺流程图的标准格式示例:[图]说明文字:1. 车间布局:SMT车间由三条生产线组成,每条生产线包括设备摆放区、材料准备区和成品检测区。

SMT车间生产工艺流程图SMT(表面贴装技术)车间是电子制造业中重要的生产环节,其工艺流程图对于保证产品质量和提高生产效率至关重要。

下面将详细介绍SMT车间生产工艺流程图的标准格式及其内容要求。

一、工艺流程图标准格式SMT车间生产工艺流程图通常采用流程图的形式进行展示,可以使用专业绘图软件或者办公软件的流程图工具进行绘制。

标准格式包括以下几个要素:1. 标题:在图的顶部居中位置,使用大字体写明“SMT车间生产工艺流程图”。

2. 流程节点:使用矩形框表示每个工艺流程节点,节点之间使用箭头连接,箭头指向下一个节点。

每个节点上方写明节点名称,如“物料准备”、“贴片”、“焊接”等。

3. 内容描述:在每个节点下方使用小字体写明该工艺节点的具体内容描述。

描述内容应该准确、简明,包括所需物料、工艺步骤、设备要求等。

4. 并行流程:如果有多个流程节点可以同时进行,可以使用并行箭头表示,并在箭头上方写明并行节点的名称。

5. 分支流程:如果有多个选择分支的流程节点,可以使用分支箭头表示,并在箭头上方写明分支节点的名称。

6. 结束节点:在工艺流程的最后一个节点使用特殊的结束符号表示,如圆形框或者其他符号。

二、SMT车间生产工艺流程图内容要求SMT车间生产工艺流程图应该准确反映整个生产流程,并包括以下内容要求:1. 物料准备:描述从供应链中获取所需物料的过程,包括物料采购、入库、分类和检验等环节。

2. 贴片:描述贴片工艺流程,包括贴片机的设置和调试、贴片头的更换、贴片程序的加载、上料和下料等步骤。

3. 焊接:描述焊接工艺流程,包括回流焊炉的设置和调试、焊接程序的加载、焊接过程的监控和质量检验等步骤。

4. 检测:描述质量检测工艺流程,包括自动光学检测(AOI)、X光检测、功能测试等步骤。

5. 组装:描述组装工艺流程,包括组装设备的设置和调试、组装程序的加载、组装过程的监控和质量检验等步骤。

6. 包装:描述产品包装工艺流程,包括包装材料的选择、包装设备的设置和调试、包装过程的监控和质量检验等步骤。

smt生产线生产流程图在SMT生产线生产流程图中,我们将详细介绍SMT生产线的整个生产流程,包括各个环节的具体操作和关键步骤。

SMT生产线是表面贴装技术的简称,是一种电子元器件的表面粘贴技术,广泛应用于电子产品的制造中。

下面我们将逐步介绍SMT生产线的生产流程图。

首先,SMT生产线的第一步是PCB板的贴片。

在这个环节,首先需要准备好PCB板和各种SMT贴片元器件,然后通过贴片机将元器件精确地贴片到PCB板上。

这个过程需要高精度的机器设备和精密的操作技术,以确保贴片的准确性和稳定性。

接下来是回流焊接。

在这个环节,已经完成贴片的PCB板需要进行回流焊接,以确保贴片元器件与PCB板的牢固连接。

回流焊接需要将PCB板送入回流焊炉中,通过高温回流焊接炉对PCB板进行加热,使焊膏熔化并与贴片元器件和PCB板形成牢固的焊接连接。

然后是AOI检测。

在回流焊接完成后,需要对PCB板进行自动光学检测(AOI),以检查焊接质量和元器件的安装情况。

AOI检测设备会自动扫描PCB板表面,对焊接点、元器件位置等进行检测,以确保没有焊接缺陷和元器件安装错误。

接着是功能测试。

在AOI检测完成后,需要对已经焊接完成的PCB板进行功能测试,以验证电路连接和元器件的正常工作。

功能测试通常包括电气测试和功能性测试,通过测试仪器对PCB板进行各种电气信号的检测和功能操作,以确保PCB板的正常工作。

最后是包装出货。

经过功能测试合格的PCB板需要进行包装,以便于运输和存储。

包装通常包括防静电包装和外包装,以确保PCB板在运输过程中不受损坏,并便于客户使用和存储。

以上就是SMT生产线的生产流程图,通过这个流程图我们可以清晰地了解SMT生产线的整个生产过程。

希望这个生产流程图能够对大家有所帮助,谢谢!。

SMT车间生产工艺流程图一、引言SMT(表面贴装技术)是一种电子元器件自动化贴装技术,广泛应用于电子制造业中。

SMT车间生产工艺流程图是用于描述SMT车间中电子产品生产的工艺流程,包括从原材料准备到最终成品的制造过程。

本文将详细介绍SMT车间生产工艺流程图的标准格式。

二、工艺流程图的基本要素1. 标题:工艺流程图的标题应明确描述图表的内容,例如“SMT车间生产工艺流程图”。

2. 图例:工艺流程图中的每个工艺步骤都应有对应的图例,用于说明该步骤所代表的操作或过程。

3. 箭头:用箭头表示工艺流程图中的流程方向,箭头应指向下一步骤。

4. 操作步骤:每个工艺步骤应有对应的操作步骤说明,包括具体的操作内容、所需设备和工具等。

5. 检验点:在工艺流程图中,应标注每个工艺步骤的检验点,用于确认该步骤是否符合质量要求。

6. 物料:在工艺流程图中,应明确标注每个工艺步骤所需的物料,包括原材料和中间产品等。

三、SMT车间生产工艺流程图的标准格式1. 开始:工艺流程图的起始点应标注为“开始”,用一个圆圈表示。

2. 原材料准备:第一个工艺步骤应是原材料准备,用一个矩形框表示,标注为“原材料准备”。

在该步骤中,操作人员应准备好所需的原材料,包括电子元器件、PCB板等。

3. 贴装:接下来的工艺步骤是贴装,用一个菱形框表示,标注为“贴装”。

在该步骤中,操作人员将电子元器件精确地贴到PCB板上,使用SMT贴片机和其他辅助设备完成。

4. 焊接:贴装完成后,进行焊接工艺步骤,用一个矩形框表示,标注为“焊接”。

在该步骤中,使用热风炉或回流焊炉对贴装完成的电子元器件进行焊接,确保其牢固连接。

5. 检验:焊接完成后,进行检验工艺步骤,用一个矩形框表示,标注为“检验”。

在该步骤中,操作人员使用检测设备对焊接后的产品进行外观检查、功能测试等,以确保其质量符合要求。

6. 清洗:检验完成后,进行清洗工艺步骤,用一个矩形框表示,标注为“清洗”。

在该步骤中,使用清洗设备对产品进行清洗,去除焊接过程中产生的残留物,确保产品表面干净。

SMD生产工艺流程表

工序号流程名称流程条件操作规定

1工单领料操作依照生产指令单发放生产所需原物料

2支架除湿操作门式烤箱110±5℃/2H;在烤箱内降温1小时后投入使用;24小时内使用完3扩晶操作扩晶机扩晶温度设定为55±5℃

4固晶操作银胶、绝缘胶回温胶水常温密封解冻≥60min,解冻后银胶以2秒每圈的速度搅拌10-15分钟,绝缘胶搅拌10分钟;使用时间:银胶<12H,绝缘胶<24H。

5IPQC检验品质、数量检查显微镜固晶位置、胶量是否符合要求。

6固晶胶烘烤操作门式烤箱 银胶烘烤条件:175℃/1H或160℃/1.5H,烤完后关掉加热电源,打开抽风,回温0.5H;绝缘胶烘烤条件:160℃/1.5H,在烘烤过程中,烤箱门保持关闭状态。

7焊线操作焊线机焊线参数的设定是否符合操作要求。

8IPQC检验品质、数量检查显微镜极性、电极、拉力、弧度是否符合要求。

9点胶前支架除湿操作门式烤箱110±5℃/2H

10保温停留门式烤箱出烤后,保存在80℃烤箱中,24H内作业完。

11配胶操作电子称、白光配比硅胶储存条件、使用环境。

12抽真空操作真空机配胶总量不能超过杯身1/2。

13点胶 操作点胶机胶量以平杯为宜,荧光胶的使用时间不超过35分钟,所有已点材料在换装荧光胶前需全部进烤。

14短烤操作门式烤箱80±5℃/1H,硅胶专用烤箱;在新胶水导入时,由工程重新确认烘烤要求。

15长烤操作门式烤箱150±5℃/3H,硅胶专用烤箱。

16检外观操作放大镜荧光胶有无倾斜一边、杂物、金线外露于胶外。

17剥料操作剥料机压伤、模具清洁

18分光操作分光机待分光材料真空包装后放于防潮柜时间不得超过168H;电性参数、色差。

19高温除湿操作门式烤箱110±5℃/5H

20编带操作编带机极性、压伤、上盖带粘合、机台清洁

21FQC检验品质、数量检查显微镜极性、压伤、上盖带粘合、材料外观、数量

22低温除湿操作门式烤箱60±5℃/12H

23贴标签操作注意标签和型号参数是否相符

24FQC检验品质、数量检查目视标签、标示

25放干燥剂操作铝箔静电袋底部带角各放一包

26真空包装操作真空包装机封口结合

27入库操作核对数量、型号参数

28QC检验品质、数量检查目视外观、数量、标示

核准: 审核: 制定:。