采用DOE方法优化无铅波峰焊接工艺

- 格式:pdf

- 大小:318.75 KB

- 文档页数:5

分析无铅波峰焊接缺陷2003-12-21Gerjan Diepstraten 点击: 671分析无铅波峰焊接缺陷一个欧洲协会和其它的协会已经得出结论,无铅(Pb-free)焊接在技术上是可能的,但首先必须解决实施的问题,包括无挥发性有机化合物(VOC-free)的助焊剂技术和是否必须修改工艺来接纳所要求的更高焊接温度。

达柯(Taguchi)试验设计(DOE, design-of-experiment)方法和统计过程控制(SPC, statistical process control)是评估波峰焊接中无铅工艺的有效方法。

其目的是要为特定应用的最佳设置确定基本的控制参数。

达柯方法(Taguchi method)寻求将创新的品质方法与传统的试验设计方法结合起来。

研究出一系列相关的技术来最大限度的减少不想要的可变性,减少生产损耗和提供更大的顾客满意。

例如,达柯方法用于减少生产变量有两个步骤:1.制造产品,以“最佳的”方式达到与目标的最小背离。

2.尽可能同样地生产所有产品,达到产品之间的最小背离。

达柯试验使用一个专门构造的表格或“正交阵列”来影响设计过程,因此品质在其设计阶段就嵌入产品内部。

正交阵列是一项允许对影响试验的因素进行独立地数学评估的试验设计。

试验准备达柯试验准备从一个集思广益的会议开始,在这里一个结合不同学科的小组建立清楚的报告书,为设计合理的试验,列出问题、目标、所希望的输出特性和测量方法。

然后,确定所有的过程参数和定义影响结果的有关因素:1.可控制因素:C1 = 对过程作用很大的并可直接控制的因素;C2 = 如果C1因素改变,需要停止过程的因素这个试验中,选择了三个C1因素:B = 接触时间C = 预热温度D = 助焊剂数量锡温度是一个C2因素,由于需要用来增加/减少温度的时间。

2.噪音因素是影响偏差的变量,但是不可能控制或控制成本效率低的。

例如在生产/试验期间,室内温度、湿度、灰尘等的变化。

DOE 實驗--波峰爐最佳參數研究DOE (Design of Experiment )試驗設計,一種安排實驗和分析實驗資料的數理統計方法;試驗設計主要對試驗進行合理安排,以較小的試驗規模(試驗次數)、較短的試驗週期和較低的試驗成本,獲得理想的試驗結果以及得出科學的結論。

實驗設計源於1920年代研究育種的科學家Dr. Fisher 的研究, Dr. Fisher 是大家一致公認的此方法策略的創始者, 但後續努力集其大成, 而使DOE 在工業界得以普及且發揚光大者, 則非Dr. Taguchi (田口玄一博士) 莫屬。

本文以波峰爐最佳參數的研究為例﹐直觀簡捷地向大家介紹實驗的方法及實驗的過程。

隨著無鉛物料及工藝的導入﹐帶來諸多的品質缺陷﹐其中波峰焊接過程是影響品質的重要環節﹐可以使用DOE 實驗方法來確定波峰焊接的最佳參數﹐驗証最佳參數的合理化。

一﹐實驗架構如下﹕圖1 實驗架構二﹐實驗材料選擇﹕根據實際需求﹐選擇實驗材料如表1n1/n(1-C)三﹐確定實驗組數與樣本數﹕1確定實驗組數﹕L 2n+1( 3 )其中n 為控制因子數﹐2n+1為正交行數(實驗分組數)。

本次實驗中﹐n=4,所以實驗分為9組。

2確定每組的樣本數﹕Rc = (1-C)其中C 為信賴性等級﹐Rc 為在信賴性C 的可靠度。

n 為每組實驗的樣本數。

n=logRc本次實驗我們基于 90%信賴性C=0.9和 90%可靠度Rc=0.9計算出每組實驗樣本數n=22。

有以下經驗值可供參考四﹐實驗LAYOUT圖2 樣板layout五﹐參數設計1﹐控制因子控制因子是參數設計中實驗者可以控制的因子。

若該因子在變動水準時,品質特性的變異維持不變,則稱為調整因子,可藉此作為為輸出值微調之用。

本次實驗選取如下四個控制因子﹐每個因子選取三個不同等級進行實驗。

表3 設備物料量測人員方法噴霧壓2﹐Responses不同的調校參數,將得到不同的質量特性及不同的品質結果,我們將列入最能反映調校不同參數而帶來的品質結果,以作為實驗分析手段的一種具體方法﹐本次驗証實驗及使用儀器如下。

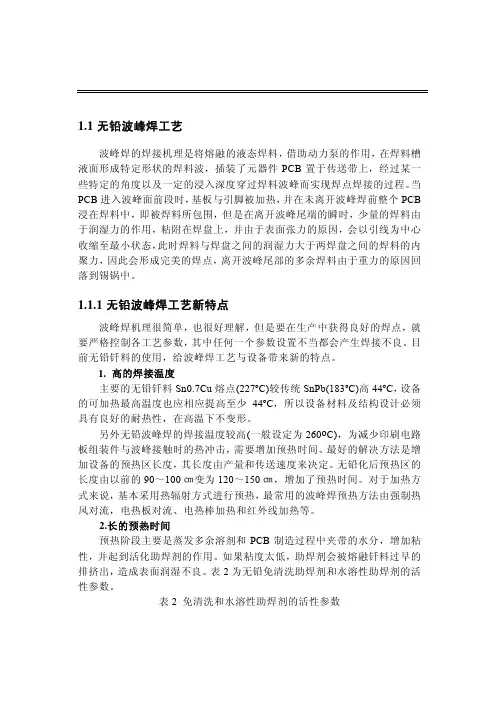

1.1无铅波峰焊工艺波峰焊的焊接机理是将熔融的液态焊料,借助动力泵的作用,在焊料槽液面形成特定形状的焊料波,插装了元器件PCB置于传送带上,经过某一些特定的角度以及一定的浸入深度穿过焊料波峰而实现焊点焊接的过程。

当PCB进入波峰面前段时,基板与引脚被加热,并在未离开波峰焊前整个PCB 浸在焊料中,即被焊料所包围,但是在离开波峰尾端的瞬时,少量的焊料由于润湿力的作用,粘附在焊盘上,并由于表面张力的原因,会以引线为中心收缩至最小状态,此时焊料与焊盘之间的润湿力大于两焊盘之间的焊料的内聚力,因此会形成完美的焊点,离开波峰尾部的多余焊料由于重力的原因回落到锡锅中。

1.1.1无铅波峰焊工艺新特点波峰焊机理很简单,也很好理解,但是要在生产中获得良好的焊点,就要严格控制各工艺参数,其中任何一个参数设置不当都会产生焊接不良。

目前无铅钎料的使用,给波峰焊工艺与设备带来新的特点。

1. 高的焊接温度主要的无铅钎料Sn0.7Cu熔点(227ºC)较传统SnPb(183ºC)高44ºC,设备的可加热最高温度也应相应提高至少44ºC,所以设备材料及结构设计必须具有良好的耐热性,在高温下不变形。

另外无铅波峰焊的焊接温度较高(一般设定为260o C),为减少印刷电路板组装件与波峰接触时的热冲击,需要增加预热时间。

最好的解决方法是增加设备的预热区长度,其长度由产量和传送速度来决定。

无铅化后预热区的长度由以前的90~100㎝变为120~150㎝,增加了预热时间。

对于加热方式来说,基本采用热辐射方式进行预热,最常用的波峰焊预热方法由强制热风对流,电热板对流、电热棒加热和红外线加热等。

2.长的预热时间预热阶段主要是蒸发多余溶剂和PCB制造过程中夹带的水分,增加粘性,并起到活化助焊剂的作用。

如果粘度太低,助焊剂会被熔融钎料过早的排挤出,造成表面润湿不良。

表2为无铅免清洗助焊剂和水溶性助焊剂的活性参数。

无铅波峰焊接质量分析(DOE)摘要:达柯(Taguchi)试验设计(DOE, design-of-experiment)方法和统计过程控制(SPC, statistical process control)是评估波峰焊接中无铅工艺的有效方法,其目的是要为特定应用的最佳设置确定基本的控制参数。

本文通过分析无铅波峰焊接的各个工艺参数,运用DOE方法进行大量的试验,采用统计学原理分析产生各种缺陷的工艺因素,并确定优化的无铅波峰焊接工艺。

关键词:DOE;无铅波峰焊;工艺参数Lead-free wave soldering quality analyzingHU Qiang1,LI Zhong-suo1,ZHAO Zhi-li2,Li Da-le2(1.Lead-free soldering R&D Center of Sun East Electronic Co.Ltd,Shenzhen 518103,China 2.Harbin Institute of Technology, Harbin 150001, China)Abstract: Taguchi DOE and SPC are availability methods of evaluating lead-free process in wave soldering, which makes basic controlling parameters for the best setup.In the paper all the processes of lead-free wave soldering were analyzed, a great deal of experiments were done by DOE, many of soldering defects due to process were analyzed by SPC and the best lead-free wave soldering processes were made.Key words:DOE;Lead-free wave soldering;Process parameters对于波峰焊接工艺,从有铅转变到无铅将影响大多数机器参数。

国家标准-》无铅波峰焊接通用工艺规范ICS 31(180L 30 备案号:23055--2008 J国中华人民共和国机械行业标准JB,T 7488—20087488—1 994 代替JB,T无铅波峰焊接通用工艺规范for lead-free General technological specification wavesoldering 2008(07(0 1实施 2008(02(0 1发布员会发布中华人民共禾口国国家发展和改革委JB,r 7488-一2008目次前言( ( ( ( (( ( ((( (( ( ( ( (( ( ( ( (( ( (( ( ( IIl1 范[1| ( ( (( ( ( ( ( (( ( (((12规范性引用文件 ( ( ((1 3术语和定义 ( ((1 4无铅波峰焊接工艺要求?? 3 4(1无铅波峰焊对无铅焊料、印制电路板等关键原材料的要求 3 4(2无铅工艺对波峰焊设备的要求一5 5无铅波峰焊接的工艺流程和工艺控制 (5 5(1无铅波峰焊接的一般工艺流程 ( ( ( 5 5(2无铅波峰焊接的工艺控制 6 6无铅波峰焊接电子组装件产品的质量检验 7 6(1 无铅波峰焊接电子组装件的焊接质量要求 7 6(2无铅波峰焊接焊点的质量要求 7 附录A(资料性附录)无铅波峰焊接常见的主要缺陷11 与对策1A(1焊料球 ( (I1A(2桥连 ( ( (( ( ( ( (1A(3漏焊(不润湿) ( ( ( 12 A(4拉尖 ( ( ( ( ( ( ( 12A(5焊缝起翘与焊盘起翘 ( ( ( ( 13 A(6表面粗糙与裂纹, 14 图1无铅波峰焊接温度曲线示意图 7 图2无铅焊点的润湿角示意图 8图4满足可接受条件的金属化孔图3满足目标条件的金属化孔填充 8填充 ((8 图5 iL壁表面的焊锡润湿不良 ( (9 图6满足目标条件一1,2,( (9 图7满足可接受条件一1,3级2,3级 10网8满足1级要求,2,3级为缺陷一10I 图A(1元件上的焊料球 (1 图A(2器件引脚间的焊料球 I】图A(3元件端头问的桥连 12 图A 4器件引脚之问的桥连 ((125 图A E?制电路板焊盘无焊料 12 图A(6元件端头无焊料 12 图A(7元件端头焊料拉尖 13 图A(8印制电路板焊盘焊料拉尖 13 图A(9焊料与焊盘问局部翘起13 图A(10 焊料与焊盘问翘起 ( 13(IB厂r 7488--20081 图A(1 焊盘与印制电路板之间分离 (13 图A(12无铅焊点表面上的粗糙与裂纹 (14 表1在电子产品生产中推荐使用下列的无铅焊料合金 3 表2无铅印制电路板焊盘表面镀(涂)( 一4 表3无铅元器件焊端表面镀层层4表4带引脚的金属化孔一焊接最低可接受条件 9 表5检查用的放大倍数(焊盘宽度) 10117488--2008 JB,T舀刚本标准代替JB,T 7488一1994《波峰焊工艺规范》。

无铅技术系列文章八:无铅焊接工艺的优化和监控薛竞成撰写前言:在以往的7篇文章中,我们谈到无铅技术带来的最大变化是材料上的改变。

而材料特性上的改变,也连带来工艺上调整的需求。

常用的SMT工艺中,受到无铅技术影响最大的是焊接工艺,包括所有常用的波峰、回流和手工焊接。

在本文中,我们针对回流工艺技术来进行探讨,看看在无铅技术的更严格要求下,如何对工艺进行优化和监控。

无铅的焊接挑战:铅是种特性十分适合焊接工艺的材料。

当我们将它除去后,到目前还无法找到一种能够完满取代它的金属或合金。

当我们在工艺、质量、资源和成本等考虑上找到比较满意的代用品时,我们在工艺和成本上都不得不做出让步。

而在工艺上较不理想的有以下几个方面。

1.较高的焊接温度。

大多数的无铅焊料合金的熔点都较传统锡铅焊料合金高。

业界有少部份溶点低的合金,但由于其中采用如铟之类的昂贵金属而成本高。

熔点高自然需要更高的温度来处理,这就带来了需要较高的焊接温度。

不过熔点只是决定焊接温度的一个因素。

例如目前被推荐的SAC305材料,其熔点为217℃,而事实上我们目前处理锡铅焊料时多数的焊接温度是达到225℃,甚至是235℃。

这已经是超出了SAC305合金的熔点,为什么我们还需要提高呢?就是因为熔点并非唯一的考虑。

2.较差的润湿性。

无铅合金也被发现具有较不良的润湿性能。

这不利于焊点的形成,并对锡膏印刷工艺有较高的要求。

由于润湿效果可以通过较高的温度来提高,这又加强了无铅对较高温度的需求。

熔化的金属,一般在其熔点温度上的润湿性是很差的,所以实际焊接中我们都需要在熔点温度上加上20度或以上的温度以确保能有足够的润湿。

这也说明了以上我们提到为什么SAC305不能使用刚过217℃的温度来进行焊接的原因。

美国推荐245到255℃。

3.较长的焊接时间。

由于温度提高了,为了避免器件或材料经受热冲击和确保足够的恒温以及预热,焊接的时间一般也需要增长。

以上这些不理想的地方带给用户什么呢?总结来说就是器件或材料的热损坏、焊点的外形和形成不良、以及因氧化造成的可焊性问题等工艺故障。

利用DOE试验提升波峰焊接能力

赖明文;王玲玲

【期刊名称】《中国质量》

【年(卷),期】2011(000)002

【摘要】@@ 序言rn电子装联行业中,焊接被认为是一个特殊控制工序.波峰焊接工艺较回流焊接工艺而言,焊接质量难以管控,缺陷牢较高.焊接不良主要表现为连锡、假焊、锡珠等,而这些缺陷的产生与工艺参数设定密切相关.一直以来,部分电子厂商通过总结经验或以供应商提供的参数来设定波峰焊接工艺参数,这种传统方法不仅

缺乏理论支撑,在实践中也证明难以保障稳定的焊接质量.同时由于波峰焊接过程中

涉及的工艺参数较多,采用传统试验方法选择各个最佳参数所需试验次数庞大,极不

现实.

【总页数】2页(P95-96)

【作者】赖明文;王玲玲

【作者单位】中航工业南航电子工业有限公司;中航工业南航电子工业有限公司【正文语种】中文

【相关文献】

1.利用教育博客提升历史教师教学反思能力的实验研究r——广州市十二五规划课题《利用教育博客提升历史教师专业化发展的研究》 [J], 黄妙茜

2.提高喷油泵出油阀流通能力的DOE试验探索与优化设计研究 [J], 吴欣颖;李育学;欧阳光耀

3.提高喷油泵出油阀流通能力的DOE试验探索与优化设计研究 [J], 吴欣颖;李育

学;欧阳光耀

4.微信,提升高中学生英语口语表达能力的“新干线”——浅谈利用微信提升高中学生英语口语表达能力的有效策略 [J], 李永霞

5.利用分享交流提升家长早期阅读指导能力——兼论幼儿早期阅读兴趣与能力的提升 [J], 周聪

因版权原因,仅展示原文概要,查看原文内容请购买。

运用DOE分析降低波峰焊疵点率的方案设计作者:张慧梅田科来源:《硅谷》2011年第14期摘要:通过分析电子产品生产公司波峰焊接的现状,提出DOE实验的设计架构,分析并确定影响波峰焊疵点率的主要因素,提出运用DOE分析降低波峰焊疵点率的设计方案。

关键词:波峰焊;DOE;方案设计中图分类号:TG456文献标识码:A文章编号:1671-7597(2011)0720067-010 引言波峰焊是指将熔化的软钎焊料(铅锡合金),经电动泵或电磁泵喷流成设计要求的焊料波峰,亦可通过向焊料池注入氮气来形成,使预先装有元器件的印制板通过焊料波峰,实现元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊[1]。

波峰焊接质量好的疵点率仅为200PPM以下,中等水平在500-1000PPM,而差一些的则达到1000-6000PPM甚至更高。

对于不良焊点即疵点,有的企业采取了增加一次波峰焊接即二次波峰焊接的方式。

但绝大多数企业采取的是在一次波峰焊后加人工补焊的方式。

过高的疵点率不但需要较多的补焊人员而且不可避免地会带来较大的漏补率,给整机产品质量留下隐患。

因此如何提高一次波峰焊接质量,降低焊点不良率疵点率就成为许多电子企业共同关心的课题[2]。

1 波峰焊现状及分析W公司是一个生产数字机顶盒的公司,一共有85种型号的产品,包括三大线体,手插线,部件线以及总装线。

波峰焊工序为总装线上质控关键点,目前W公司机芯装配波峰焊工序受设备性能、加热方式、温度控制及稳定性,氧化渣清理方式、辊轴搅拌速度、焊锡质量、PCB毛刺、元气件针脚形式、线速、焊后冷却的速度和方式等因素的综合影响,造成虚焊、漏焊等瑕疵,致使目前焊接疵点率较高,一次性合格率维持在1000PPM左右低水平,影响了整机生产系统的运行效率,造成一定程度的浪费。

2 DOE工具介绍DOE(Design Of Experiment),试验设计,也称为实验设计。

试验设计是以概率论和数理统计为理论基础,合理、科学地安排试验的一项技术。

无铅波峰焊接工艺无铅波峰焊接工艺介绍无铅波峰焊工艺的特点,并从波峰焊接工艺流程分别介绍了无铅波峰焊设备的各个子系统。

从无铅焊料的润湿性、易氧化性、金属间化合物的形成特点等方面分析了无铅焊接相对于锡铅焊接的工艺特点,提出了无铅焊接过程中应注意的问题及解决的方法。

从无铅焊接工艺特点分析,整个波峰焊接过程是一个统一的系统,任何一个参数的改变都可能影响焊接接头(焊点)的性能。

通过分析需要对波峰焊接过程中的参数进行优化组合,得到优良的焊接接头。

综观整个波峰焊工艺过程,包括助焊剂涂敷系统、预热系统、波峰焊接系统、冷却系统和轨道传输系统。

每个系统对整个焊接工艺来说都是非常重要的,直接影响到PCB焊接的质量。

在得到一个良好的波峰焊焊接质量来说,还需要有最重要的三点:被焊件的可焊性、焊盘的设计、焊点的排列。

这三个条件是最基本的焊接条件。

下面我们就波峰焊的各个系统进行逐个的分析:一:助焊剂涂敷系统无铅波峰焊助焊剂采用的涂敷方法主要有两种:发泡和喷雾。

在此我们主要介绍一下喷雾,喷雾法是焊接工艺中一种比较受欢迎的涂敷方法,它可以精确地控制助焊剂沉积量。

助焊剂喷雾系统是利用喷雾装置,将助焊剂雾化后喷到PCB上,预热后进行波峰焊。

影响助焊剂喷量的参数有四个:基板传送速度、空气压力、喷嘴的摆速和助焊剂浓度。

通过这些参数的控制可使喷射的层厚控制在1-10微米之间。

对于无铅波峰焊来说,由于无铅焊料的润湿性比有铅焊料要差,为了保证良好的焊接质量,对助焊剂的选择和涂敷的要求更高。

在选择助焊剂时还应考虑无铅PCB的预涂层和无铅焊料的润湿性。

波峰焊设备在助焊剂喷雾上要求均匀涂敷,而且涂敷的助焊剂的量要求适中。

当助焊剂的涂敷量过大时,就会使PCB 焊后残留物过多,影响外观。

另外过多的助焊剂在预热过程中有可能滴落在发热管上引起着火,影响发热管的使用寿命,当助焊剂的涂敷量不足或涂敷不均匀时,就可能造成漏焊、虚焊或连焊。

二:预热系统在基板涂敷助焊剂之后,首先是蒸发助焊剂中多余的溶剂,增加粘性。

第46卷第2期2021年4月广州化学Guangzhou ChemistryV ol. 46 No. 2Apr. 2021文章编号:1009-220X(2021)02-0075-06 DOI:10.16560/ki.gzhx.20210204基于DOE实验设计方法的聚丙烯焊接工艺优化徐亮,戴婷,陈涛,匡莉*(上海金发科技发展有限公司,上海201799)摘要:采用DOE实验设计方法,对聚丙烯(PP)材料焊接工艺进行了研究,确定了影响PP材料焊接强度的关键因素是气压夹紧力、焊接功率和样品厚度。

通过全因子正交试验,对焊接强度和焊接工艺参数进行量化分析,通过优化器结果确定对共聚PP(牌号M60RHC)为原材料,样品厚度为2 mm,控制气压夹紧力为0.3 MPa,焊接功率控制在40 W,得到PP材料的最佳焊接工艺,降低了实验的次数,在该最大工艺条件下,焊接强度达到19.475 MPa。

这将有助于其他原材料体系进行高效激光焊接工艺的筛选。

关键词:聚丙烯;焊接功率;主效应;焊接强度中图分类号:TQ325.14 文献标识码:A激光透射法焊接时,激光穿过透光层塑料,被吸光性塑料吸收,通过加热使界面处发生熔融或软化,同时在压力的作用下聚合物分子链通过界面进行扩散形成链缠结,并最终形成牢固的连接[1-2]。

塑料激光焊接强度影响因素较多,首先聚合物材料对激光的特性,聚合物材料和激光的相互作用机理,焊接材料之间的相容性,以及聚合物材料本身的热力学等特性都会影响焊接强度;其次焊接工艺的选择也将会在一定程度上影响焊接强度,如焊接过程中速度、加速度、焊接压紧力、焊接功率、激光器种类等因素[3-4]。

为了能够使得PP材料具有较高的焊接强度,采用科学的方法增加PP材料激光焊接的强度是至关重要的。

目前多采用控制变量法进行塑料激光焊接工艺方面的研究,但是不同工艺之间相互影响,利用该种方法缺乏科学的验证和统计学支撑。

同时对于PP原材料结构特点及其样品厚度对焊接强度的影响研究较少。