金刚石性能介绍

- 格式:docx

- 大小:97.87 KB

- 文档页数:2

金刚石粉导热应用1. 应用背景金刚石是一种具有优异导热性能的材料,其热导率是铜的5倍以上,是铝的8倍以上。

金刚石粉是将金刚石颗粒研磨而成的微粉,具有高热导率、高硬度、高耐磨性和化学稳定性等特点。

因此,金刚石粉在导热应用领域有着广泛的应用。

金刚石粉导热应用主要应用于电子器件散热、热界面材料、热导绝缘材料等领域。

在这些领域中,金刚石粉可以有效地提高散热效果,保护电子器件的稳定性和可靠性。

2. 应用过程金刚石粉导热应用的过程主要包括材料制备、应用方式和效果评估三个环节。

2.1 材料制备金刚石粉的制备主要通过机械研磨的方式进行。

首先,选取高纯度的金刚石原料,经过粉碎、筛分等工艺处理,得到所需的金刚石粉。

在制备过程中,需要控制研磨时间、研磨介质和研磨条件等参数,以获得所需的粒径分布和颗粒形态。

2.2 应用方式金刚石粉导热应用的方式主要有两种:填充和涂覆。

2.2.1 填充方式填充方式是将金刚石粉填充到散热器、热界面材料等器件中,以提高其导热性能。

具体操作步骤如下:1.清洁表面:将待填充的器件表面清洁干净,以保证金刚石粉能够与表面充分接触。

2.填充金刚石粉:将金刚石粉均匀地填充到器件内部或表面,可以通过压实、振实等方式确保填充均匀。

3.压实处理:将填充好的器件进行压实处理,以提高金刚石粉的密实度和导热性能。

2.2.2 涂覆方式涂覆方式是将金刚石粉涂覆在器件表面,以提高其导热性能。

具体操作步骤如下:1.清洁表面:将待涂覆的器件表面清洁干净,以保证金刚石粉能够与表面充分接触。

2.制备涂层:将金刚石粉与粘合剂混合,制备成可涂覆的金刚石粉浆料。

3.涂覆金刚石粉浆料:将金刚石粉浆料均匀涂覆在器件表面,可以通过刮涂、喷涂等方式进行。

4.干燥处理:将涂覆好的器件进行干燥处理,使金刚石粉与表面充分结合。

2.3 效果评估金刚石粉导热应用的效果评估主要通过导热性能测试和应用效果验证进行。

2.3.1 导热性能测试导热性能测试是评估金刚石粉导热应用效果的重要手段。

金刚石手册目录2金刚石介绍3物理性能4金刚石分类5金刚石合成6 CVD 金刚石类型7晶体学8力学强度9金刚石抛光10金刚石表面11性能光学性能12光学常数13拉曼散射14单晶光学器件15多晶光学器件16发射率和射频窗口17精密部件18热学性能19金刚石散热片20超精加工21电子性能22金刚石的量子应用23电化学性能24数据表光学级和射频级25热学级26机械级27电化学加工级28电子级29 DNV 级材料30延伸阅读31延伸阅读1. 单片金刚石拉曼激光器随着CVD金刚石合成和加工技术不断进步,在实际应用中能够使用具有优异性能的金刚石材料。

工程单晶 CVD 金刚石具有超低吸收率和双折射率,并且光程长,使单片金刚石拉曼激光器得以成为现实。

订购 CVD 金刚石产品,请访问在以下社交媒体上关注我们金刚石介绍3金刚石的特点是具有优异的硬度、鲁棒性以及光学与热学性能,可用于制造精美的宝石和精良的工业刀具。

但天然金刚石固有的可变性和稀缺性限制了其在工程应用中的使用。

合成工艺的发展让制造持续稳定的工程人造金刚石成为可能。

人们最初在 20 世纪 50 年代运用高温高压法、后来在 80 年代运用化学气相沉积法来制造优异的共价晶体金刚石。

现代工业消耗的人造金刚石约有 800 吨,大约是作为宝石开采的天然金刚石的150 倍。

一切在于结构金刚石的特性源自其结构,任一原子都被相邻的四个原子包围,通过共价键结合在立方晶格中,形成四面体结构。

这种结合坚固、堆积紧凑、致密、刚性的结构使其具有优异的性能。

能够操控缺陷和合成条件的影响,意味着材料科学家已经可以针对广泛的应用优化和定制金刚石的特性。

通过控制缺陷和合成条件的影响,材料科学家能够优化和定制金刚石的显著性能,以获得广泛的应用。

延伸阅读2. 科学瑰宝BC N510.81112.01114.00767Al aluminium1326.981Si silicon1428.085Pphosphorus1530.973高温高压合成的金刚石通常掺氮,因此具有独特的黄色色调。

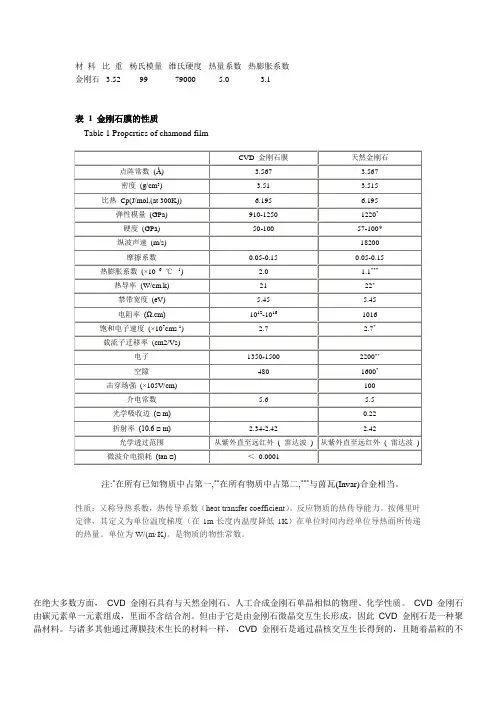

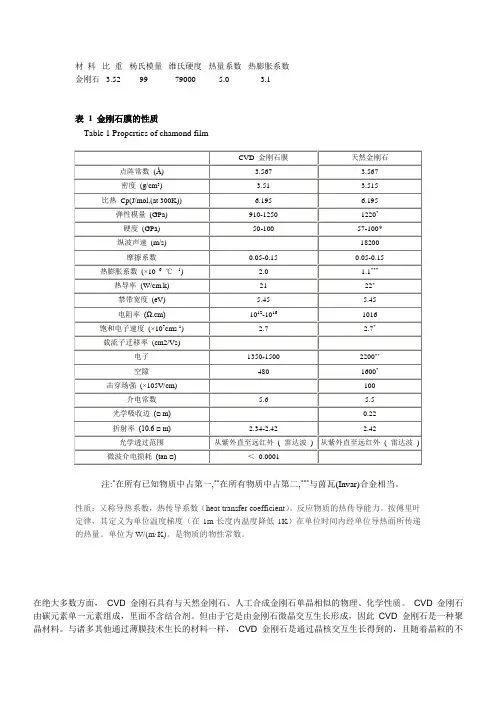

材料比重杨氏模量维氏硬度热量系数热膨胀系数金刚石 3.52 99 79000 5.0 3.1表 1 金刚石膜的性质Table 1 Properties of chamond film注:*在所有已知物质中占第一,**在所有物质中占第二,***与茵瓦(Invar)合金相当。

性质:又称导热系数,热传导系数(heat transfer coefficient)。

反应物质的热传导能力。

按傅里叶定律,其定义为单位温度梯度(在1m长度内温度降低1K)在单位时间内经单位导热面所传递的热量。

单位为W/(m·K)。

是物质的物性常数。

在绝大多数方面,CVD 金刚石具有与天然金刚石、人工合成金刚石单晶相似的物理、化学性质。

CVD 金刚石由碳元素单一元素组成,里面不含结合剂。

但由于它是由金刚石微晶交互生长形成,因此CVD 金刚石是一种聚晶材料。

与诸多其他通过薄膜技术生长的材料一样,CVD 金刚石是通过晶核交互生长得到的,且随着晶粒的不断长大,金刚石层也不断变厚,逐渐长成柱状组织结构。

CVD 金刚石的化学稳定性好,热导率和耐磨性也非常出色。

根据所采用的合成技术的不同,可以分别制备出具有特殊性能的材料,为科学研究和工业生产提供新技术、新机会。

上表列出了CVD 金刚石与金刚石单晶以及Syndite (元素六PCD 产品)的热学、机械性质,以便比较。

CVD 金刚石的机械性能可以通过设计来满足具体应用的要求。

CVD 金刚石的多数光学性质都与生长合成出材料的等级有关:一部分经过专门加工制成透光材料(可见光范围内),用作激光窗口等元器件;还有一部分材料虽然看起来是不透明的,但是对于特殊光学元件来说,它们在红外区域理论上具有最大的透过率。

金刚石金刚石是碳在高温高压条件下的结晶体,是自然界最硬的矿物。

其名称来源于希腊文“Adamas”,意为坚硬无敌。

金刚石是一种稀有、贵重的非金属矿产,在国民经济中具有重要的作用。

金刚石按用途分为两类:质优粒大可用作装饰品的称宝石级金刚石,质差粒细用于工业的称工业用金刚石。

宝石级金刚石,又称钻石,光泽灿烂,晶莹剔透,被誉为“宝石之王”,价值昂贵,是世界公认的第一货品,其占有程度和消费水平往往被视为是衡量个人和国家经济富裕程度的标志。

达不到宝石级的金刚石(工业用金刚石),以其超硬性广泛用于机电、光学、建筑、交通、冶金、地勘、国防等工业领域和现代高、新技术领域。

金刚石按所含微量元素可分为Ⅰ型金刚石和Ⅱ型金刚石两个类型。

Ⅰ型金刚石多为常见的普通金刚石。

Ⅱ型金刚石比较罕见,仅占金刚石总量的1%~2%。

Ⅱ型金刚石因常具有良好的导热性、解理性和半导体性等,多用于空间技术和尖端工业。

具微蓝色彩的优质大粒Ⅱ型金刚石视为钻石中之珍品,如重 3 106ct(Carat,克拉)世界著名的“库利南”钻石,即属此类。

人类对金刚石的认识和开发具有悠久的历史。

早在公元前 3 世纪古印度就发现了金刚石。

自公元纪年起至今,钻石一直是国家与王宫贵族、达官显贵的财富、权势、地位的象征。

世界金刚石矿产资源不丰富,1996年世界探明金刚石储量基础仅19 亿ct,远不能满足宝石与工业消费的需要。

20 世纪60 年代以来,人工合成金刚石技术兴起,至90 年代日臻完善,人造金刚石几乎已完全取代工业用天然金刚石,其用量占世界工业用金刚石消费量的90%以上(在中国已达99%以上)。

金刚石主要生产国为澳大利亚、俄罗斯、南非、博茨瓦纳和扎伊尔等。

世界钻石的经销主要由迪比尔斯中央销售组织控制。

中国发现金刚石约在200~300 年前,在明清朝之际(约17 世纪),湖南省农民在河砂中淘到过金刚石。

金刚石的地质勘查工作始于20 世纪50 年代。

迄今,在中国发现的重量大于90 ct的著名金刚石有6 颗,如重约158 ct的“常林钻石”等。

材料比重杨氏模量维氏硬度热量系数热膨胀系数金刚石 3.52 99 79000 5.0 3.1表 1 金刚石膜的性质Table 1 Properties of chamond film注:*在所有已知物质中占第一,**在所有物质中占第二,***与茵瓦(Invar)合金相当。

性质:又称导热系数,热传导系数(heat transfer coefficient)。

反应物质的热传导能力。

按傅里叶定律,其定义为单位温度梯度(在1m长度内温度降低1K)在单位时间内经单位导热面所传递的热量。

单位为W/(m·K)。

是物质的物性常数。

在绝大多数方面,CVD 金刚石具有与天然金刚石、人工合成金刚石单晶相似的物理、化学性质。

CVD 金刚石由碳元素单一元素组成,里面不含结合剂。

但由于它是由金刚石微晶交互生长形成,因此CVD 金刚石是一种聚晶材料。

与诸多其他通过薄膜技术生长的材料一样,CVD 金刚石是通过晶核交互生长得到的,且随着晶粒的不断长大,金刚石层也不断变厚,逐渐长成柱状组织结构。

CVD 金刚石的化学稳定性好,热导率和耐磨性也非常出色。

根据所采用的合成技术的不同,可以分别制备出具有特殊性能的材料,为科学研究和工业生产提供新技术、新机会。

上表列出了CVD 金刚石与金刚石单晶以及Syndite (元素六PCD 产品)的热学、机械性质,以便比较。

CVD 金刚石的机械性能可以通过设计来满足具体应用的要求。

CVD 金刚石的多数光学性质都与生长合成出材料的等级有关:一部分经过专门加工制成透光材料(可见光范围内),用作激光窗口等元器件;还有一部分材料虽然看起来是不透明的,但是对于特殊光学元件来说,它们在红外区域理论上具有最大的透过率。

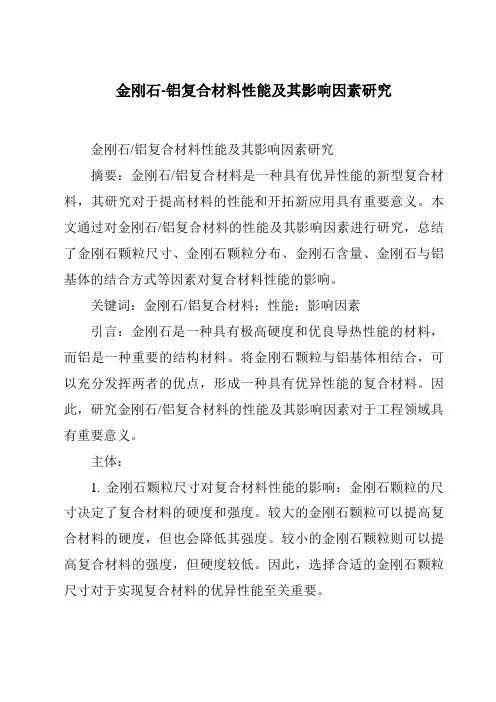

金刚石-铝复合材料性能及其影响因素研究金刚石/铝复合材料性能及其影响因素研究摘要:金刚石/铝复合材料是一种具有优异性能的新型复合材料,其研究对于提高材料的性能和开拓新应用具有重要意义。

本文通过对金刚石/铝复合材料的性能及其影响因素进行研究,总结了金刚石颗粒尺寸、金刚石颗粒分布、金刚石含量、金刚石与铝基体的结合方式等因素对复合材料性能的影响。

关键词:金刚石/铝复合材料;性能;影响因素引言:金刚石是一种具有极高硬度和优良导热性能的材料,而铝是一种重要的结构材料。

将金刚石颗粒与铝基体相结合,可以充分发挥两者的优点,形成一种具有优异性能的复合材料。

因此,研究金刚石/铝复合材料的性能及其影响因素对于工程领域具有重要意义。

主体:1. 金刚石颗粒尺寸对复合材料性能的影响:金刚石颗粒的尺寸决定了复合材料的硬度和强度。

较大的金刚石颗粒可以提高复合材料的硬度,但也会降低其强度。

较小的金刚石颗粒则可以提高复合材料的强度,但硬度较低。

因此,选择合适的金刚石颗粒尺寸对于实现复合材料的优异性能至关重要。

2. 金刚石颗粒分布对复合材料性能的影响:金刚石颗粒的均匀分布可以提高复合材料的强度和韧性。

如果金刚石颗粒聚集在局部区域,会导致复合材料的强度不均匀分布,易发生断裂。

因此,保证金刚石颗粒的均匀分布是提高复合材料性能的关键。

3. 金刚石含量对复合材料性能的影响:金刚石含量的增加可以提高复合材料的硬度和强度。

然而,金刚石含量过高会导致复合材料的韧性降低。

因此,需要在金刚石含量与复合材料性能之间找到一个平衡点。

4. 金刚石与铝基体的结合方式对复合材料性能的影响:金刚石与铝基体的结合方式直接影响复合材料的界面结构和力学性能。

优化金刚石与铝基体的结合方式可以提高复合材料的强度和韧性。

结论:金刚石/铝复合材料的性能受到金刚石颗粒尺寸、金刚石颗粒分布、金刚石含量、金刚石与铝基体的结合方式等因素的影响。

通过合理选择这些影响因素,可以提高金刚石/铝复。

金刚石除了硬之外,其他性能也极为优秀

如果有人问你,金刚石的特点是什么?相信大多数人的脑海里面的第一印象一定是“硬度大大的”。

目前工业上应用的金刚石材料,也主要是利用了金刚石硬度大这一特性,例如常见的金刚磨盘、切割刀具、金刚钻、抛光剂等。

图1:金刚石硬特性的常见应用领域

随着人造金刚石的制备工艺越来越成熟,其用在磨料磨具等超硬材料领域竞争已经白热化,金刚石的功能化应用及开发应该势在必行。

除了超硬特性以外,金刚石材料的热学、光学、电学、生物相容性等性能也极为优秀,下文将对不同功能的金刚石的应用做介绍。

一、用于导热功能材料

金刚石的导热率达到2000W/(m·K),比石墨烯低,但比其他材料都高得多。

石墨烯导电,而金刚石不导电,属于绝缘材料,因此金刚石更适用于绝缘应用领域。

应用举例:用于散热基板材料

金刚石具有独一无二热物理性能(超高热导率及半导体芯片匹配的膨胀系数),因此可作为优选的散热基板材料。

但单一的金刚石不易制备成块体,且金刚石硬度极大,金刚石块体材料难于加工。

因此实际应用会以“金刚石颗粒增强金属基复合材料”或“CVD金刚石/金属基复合材料”的形式应用在散热基板材料中。

常见的金属基体材料主要有Al、Cu及Ag等材料。

图2:截图二、用于生物功能材料

金刚石作为生物材料,具有化学惰性、生物相容性和稳定性等良好的性。

金刚石知识大全简介物竞编号:1747中文名称:金刚石英文名称:Diamond分子式:C分子量:12.01编号系统CAS号:7782-40-3MDL号:MFCD00211867EINECS号:231-953-2RTECS号:HL4158550BRN号:PubChem号:物性数据1. 性状:粉末2. 密度(g/mL at 25°C):3.5分子结构数据1.金刚石的化学成分为C,与石墨同是碳的同质多象变体。

在矿物化学组成中,总含有Si、Mg、Al、Ca、Mn、Ni等元素,并常含有Na、B、Cu、Fe、Co、Cr、Ti、N等杂质元素,以及碳水化合物。

2.金刚石矿物晶体构造属等轴晶系同极键四面体型构造。

碳原子位于四面体的角顶及中心,具有高度的对称性。

单位晶胞中碳原子间以同极键相连结,距离为154pm。

常见晶形有八面体、菱形十二面体、立方体、四面体和六八面体等。

3. 金刚石矿物晶体构造属等轴晶系同极键四面体型构造。

碳原子位于四面体的角顶及中心,具有高度的对称性。

单位晶胞中碳原子间以同极键相连结,距离为154pm。

常见晶形有八面体、菱形十二面体、立方体、四面体和六八面体等。

4. 在钻石晶体中,碳原子按四面体成键方式互相连接,组成无限的三维骨架,是典型的原子晶体。

每个碳原子都以SP3杂化轨道与另外4个碳原子形成共价键,构成正四面体。

由于钻石中的C-C键很强,所以所有的价电子都参与了共价键的形成,没有自由电子,所以钻石不仅硬度大,熔点极高,而且不导电。

在工业上,钻石主要用于制造钻探用的探头和磨削工具,形状完整的还用于制造手饰等高档装饰品,其价格十分昂贵。

5.钻石的摩氏硬度为10;由于硬度最高,钻石的切削和加工必须使用钻石粉来进行。

钻石的密度为3.52g/cm3,折射率为2.417,色散率为0.044。

计算化学数据1、疏水参数计算参考值(XlogP):-1.12、氢键供体数量:03、氢键受体数量:24、可旋转化学键数量:05、互变异构体数量:6、拓扑分子极性表面积(TPSA):34.17、重原子数量:28、表面电荷:09、复杂度:010、同位素原子数量:011、确定原子立构中心数量:012、不确定原子立构中心数量:013、确定化学键立构中心数量:014、不确定化学键立构中心数量:015、共价键单元数量:1性质与稳定性1. 金刚石晶体膜是一种人工合成的新型功能材料,它由金刚石微晶体构成,具有高硬度、低摩擦、高热导率(为铜的5倍)、低膨胀系数、良好抗热冲击性能、良好抗腐蚀性、极高电绝缘强度、宽波段高透过率和高电子折射率等多项复合性能。

世界上硬度最高的十大合金排行合金是由两种或更多金属元素组成的材料,具有比纯金属更强大和更耐用的特性。

在众多合金中,一些合金因其出色的硬度而受到广泛关注。

下面将介绍世界上硬度最高的十大合金排行。

1. 金刚石合金:金刚石是最硬的自然物质,因此金刚石合金拥有无与伦比的硬度。

金刚石合金广泛应用于切割、磨削和钻孔等领域。

2. 钨钛合金:钨钛合金是一种具有极高硬度的合金,常用于制造刀具、钻头和航空发动机等高强度和高温环境下的零部件。

3. 铌钛合金:铌钛合金是一种高强度、高硬度的合金,广泛应用于航空航天领域的发动机零部件和航空器结构件。

4. 铬钼钨合金:铬钼钨合金具有出色的耐磨性和高温强度,广泛用于制造高速切削工具和高温下工作的引擎部件。

5. 钛铝合金:钛铝合金是一种轻质高强度的合金,具有良好的耐腐蚀性和优异的机械性能,广泛应用于航空、航天和汽车制造等领域。

6. 硬质合金:硬质合金是由钨碳合金和钴粉末经过高温烧结而成,具有极高的硬度和耐磨性,常用于制造刀具、钻头和磨料等。

7. 铌钢合金:铌钢合金是一种高温合金,具有出色的抗氧化和高温强度,常用于制造航空发动机的高温部件。

8. 钽合金:钽合金具有良好的耐腐蚀性和高温强度,广泛用于化工、航空航天和电子工业等领域。

9. 钨铌合金:钨铌合金是一种高温合金,具有优异的耐高温和抗腐蚀性能,常用于制造高温炉具和航空发动机部件。

10. 镍基高温合金:镍基高温合金由镍、铬和钼等金属元素组成,具有良好的耐腐蚀性和高温强度,广泛应用于航空航天和能源领域。

以上是世界上硬度最高的十大合金排行,这些合金的出色硬度使它们在各个领域中发挥重要作用。

无论是航空航天、能源工业还是切削加工,这些合金都为现代科技的发展做出了巨大贡献。

它们的研发和应用将进一步推动材料科学的发展,为人类创造更加先进和高效的工具和装备。

金刚石热稳定性1 前言天然金刚石是自然界中最硬的物质,并具有许多卓越的性能。

这些其他材料很难比拟的优秀品质,对切削加工来说是至关重要的。

然而,天然金刚石的价格非常昂贵,多用于特殊场合。

自从1954 年人工合成金刚石以来,在世界范围内,人造金刚石已经经历了三个发展阶段[1]:(1)50 年代人造金刚石的合成,使金刚石生产工业化成为现实;(2)70 年代聚晶金刚石(PCD)的出现,使人造金刚石进入全面代替天然金刚石而制作工具的新时期;(3)80 年代成熟的低压气相生长金刚石薄膜(CVD)的成功开始了金刚石作为功能性新材料应用的新时代。

人造金刚石工具的用途很多,可用作刀具、磨具、锯切工具、钻具、拉拔工具、修整工具和其他工具。

金刚石工具的使用,对切削加工业产生了革命性的影响,提高了加工速度和生产率,延长了刀具使用寿命,并且可获得满意的加工效果。

随着对加工质量要求的不断提高,以及一些难加工材料的特殊加工要求,人们对金刚石工具的质量与使用性能提出了更高的要求与期望。

作为金刚石工具重要性能指标之一,热稳定性(Thermal Stability)的研究越来越受到各国金刚石工具生产制造者和使用者的重视。

英国De Beers 和美国GE 公司近年来加大了对其金刚石产品热稳定性能的测试[1],进行了诸多方面的研究来改进金刚石工具的热稳定性,并不断推出热稳定性更好的产品[2]。

从生产到实际应用,金刚石工具要经历两次受热过程:(1)将其制作成刀具时,所经历的切割及焊接加热过程,如果金刚石产品的热稳定性低,较高的焊接加热温度将会引起金刚石层损伤,对其组织结构产生不利影响,从而影响刀具的使用性能;(2)在切削加工过程中,切削刃受热,此时,如果金刚石产品的热稳定性低,刀具就会很快磨损,从而影响加工质量,降低刀具的使用寿命,使生产效率下降、增加生产成本等。

由此可见,金刚石工具的热稳定性直接关系到其本身的应用的发展前途。

渐渐地,对金刚石工具产品性能的评估,不再局限于强度、硬度、耐磨性等,而是加入热稳定性指标的综合评价。

金刚石的性质金刚石的物理性质金刚石的莫氏硬度为10;由于硬度最高, 金刚石的切削和加工必须使用钻石粉或激光比如532nm或者1064nm波长激光来进行。

金刚石的密度为cm3,折射率为在500纳米光波下,色散率为。

金刚石的化学性质金刚石是在地球深部高压、高温条件下形成的一种由碳元素组成的单质晶体,是指经过琢磨的金刚石。

金刚石是无色正八面体晶体,其成分为纯碳,由碳原子以四价键链接,为目前已知自然存在最硬物质。

由于金刚石中的C-C键很强,所有的价电子都参与了共价键的形成,没有自由电子,所以金刚石硬度非常大,熔点在华氏6900度,金刚石在纯氧中燃点为720~800℃,在空气中为850~1000℃,而且不导电。

ond 别称:金刚钻化学式:C 绝对硬度:10000-2500 熔点:3550℃-4000℃1金刚石的化学式金刚石其中纯净的叫钻石的化学式C----4个C碳原子,空间结构为稳定的正三棱锥交替链接而成金刚石是原子晶体,一块金刚石是一个巨分子,N个C的聚合体。

只能用它的元素符号加注释来表示[C金刚石]。

钻石就是我们常说的金刚石,它是一种由碳元素组成的矿物。

金刚石是自然界中最坚硬的物质,因此也就具有了许多重要的工业用途,如精细研磨材料、高硬切割工具、各类钻头、拉丝模。

还被作为很多精密仪器的部件。

金刚石与石墨同属于碳的单质。

是一种具有超硬、耐磨、热敏、传热导、半导体及透远等优异的物理性能,素有“硬度之王”和宝石之王的美称,金刚石的结晶体的角度是54度44分8秒。

20世纪50年代,美国以石墨为原料,在高温高压下成功制造出人造金刚石。

人造金刚石已经广泛用于生产和生活中,虽然造出大颗粒的金刚石还很困难(所以大颗粒的天然金刚石仍然价值连城),但是已经可以制成了金刚石薄膜。

金刚石的结构在地球上产出的多为正四面体,六面体与十二面体的等轴体的结构。

而在空间陨落的陨石金刚石体是一种立方体的六方晶系的六轴晶相,属六方晶系陨石金刚石。

金刚石的特点和用途有哪些金刚石是一种非常重要的材料,具有独特的特点和广泛的用途。

下面将详细介绍金刚石的特点和用途。

1. 特点:1.1 高硬度:金刚石是地球上最硬的物质,硬度达到10级。

这使得金刚石具有出色的耐磨性,能够耐受高速磨削和切割。

1.2 高热导率:金刚石具有很高的热导率,可以迅速将热量传导出去,防止材料因高温而变形或烧损。

1.3 高化学稳定性:金刚石在常温下非常稳定,不被大多数化学品侵蚀或溶解。

这使得金刚石成为一种抗腐蚀材料,可以用于各种恶劣的工作环境。

1.4 低摩擦系数:金刚石具有极低的摩擦系数,能够降低摩擦损失和热量的产生,提高机械传动效率。

1.5 高抗压强度:金刚石具有很高的抗压强度,可以承受较大的压力和冲击负荷。

2. 用途:2.1 磨料领域:金刚石被广泛应用于磨料领域,用于切割、打磨、抛光和修整各种材料,如金属、陶瓷、玻璃、混凝土、石材等。

金刚石磨料具有良好的耐磨性和高效的磨削能力,可以提高加工效率和产品质量。

2.2 切割及切割工具:金刚石切割工具广泛应用于石材、混凝土、陶瓷、玻璃等材料的切割加工。

金刚石刀片、金刚石线锯等工具具有高效切割和平稳切割的特点。

2.3 电子领域:金刚石具有优异的电绝缘性能和高热导率,被广泛应用于半导体、光电子器件和高功率电子器件中。

金刚石材料的高热导率可有效散发器件产生的热量,确保器件的稳定工作。

2.4 钻石工具:金刚石被广泛应用于制造各种金刚石工具,如金刚石刀具、金刚石钻头、金刚石磨头等。

金刚石是一种理想的切削工具材料,具有高硬度和耐磨性,可以提高工具的寿命和加工精度。

2.5 防护领域:金刚石材料具有极高的硬度和抗冲击性能,可用于制造防弹玻璃、防化服和抗弹衣等防护装备,提供更有效的保护。

2.6 石墨化学领域:金刚石可以通过高温高压处理石墨而得到,石墨化学领域的金属附着剂可以通过金刚石刀具获得更好的附着效果。

2.7 高温高压领域:金刚石可以在高温高压条件下保持稳定,并被用于制造高温高压细胞和高温高压密封件。

金刚石刀具材料的种类、性能和特点及刀具应用金刚石是碳的同素异构体,它是自然界已经发现的最硬的一种材料。

金刚石刀具具有高硬度、高耐磨性和高导热性能,在有色金属和非金属材料加工中得到广泛的应用。

尤其在铝和硅铝合金高速切削加工中,金刚石刀具是难以替代的主要切削刀具品种。

可实现高效率、高稳定性、长寿命加工的金刚石刀具是现代数控加工中不可缺少的重要工具。

⑴金刚石刀具的种类①天然金刚石刀具:天然金刚石作为切削刀具已有上百年的历史了,天然单晶金刚石刀具经过精细研磨,刃口能磨得极其锋利,刃口半径可达0.002μm,能实现超薄切削,可以加工出极高的工件精度和极低的表面粗糙度,是公认的、理想的和不能代替的超精密加工刀具。

②PCD金刚石刀具:天然金刚石价格昂贵,金刚石广泛应用于切削加工的还是聚晶金刚石(PCD),自20世纪70年代初,采用高温高压合成技术制备的聚晶金刚石(Polycrystauine diamond,简称PCD刀片研制成功以后,在很多场合下天然金刚石刀具已经被人造聚晶金刚石所代替。

PCD原料来源丰富,其价格只有天然金刚石的几十分之一至十几分之一。

PCD刀具无法磨出极其锋利的刃口,加工的工件表面质量也不如天然金刚石,现在工业中还不能方便地制造带有断屑槽的PCD刀片。

因此,PCD只能用于有色金属和非金属的精切,很难达到超精密镜面切削。

③CVD金刚石刀具:自从20世纪70年代末至80年代初,CVD金刚石技术在日本出现。

CVD金刚石是指用化学气相沉积法(CVD)在异质基体(如硬质合金、陶瓷等)上合成金刚石膜,CVD金刚石具有与天然金刚石完全相同的结构和特性。

CVD金刚石的性能与天然金刚石相比十分接近,兼有天然单晶金刚石和聚晶金刚石(PCD)的优点,在一定程度上又克服了它们的不足。

⑵金刚石刀具的性能特点:①极高的硬度和耐磨性:天然金刚石是自然界已经发现的最硬的物质。

金刚石具有极高的耐磨性,加工高硬度材料时,金刚石刀具的寿命为硬质合金刀具的lO~100倍,甚至高达几百倍。

三维结构金刚石概述金刚石就是我们常说的钻石(钻石是它的俗称),它是一种由纯碳组成的矿物。

金刚石是自然界中最坚硬的物质,因此也就具有了许多重要的工业用途,如精细研磨材料、高硬切割工具、各类钻头、拉丝模。

金刚石还被作为很多精密仪器的部件。

金刚石有各种颜色,从无色到黑色都有。

它们可以是透明的,也可以是半透明或不透明。

多数金刚石大多带些黄色。

金刚石的折射率非常高,色散性能也很强,这就是金刚石为什么会反射出五彩缤纷闪光的原因。

金刚石在X 射线照射下会发出蓝绿色荧光。

金刚石仅产出于金伯利岩筒中。

金伯利岩是它们的原生地岩石,其他地方的金刚石都是被河流、冰川等搬运过去的。

金刚石一般为粒状。

如果将金刚石加热到1000℃时, 它会缓慢地变成石墨。

1977年山东省临沭县岌山乡常林的一名村民在地里发现了中国最大的金刚石(约鸡蛋黄大小,右图)。

世界上最大的工业用金刚石和宝石级金刚石均产于巴西,都超过3100克拉(1克拉=200毫克)其中宝石级金刚石的尺寸为10×6.5×5厘米,名叫“库利南”。

上个世纪50年代,美国以石墨为原料,在高温高压下成功制造出人造金刚石。

现在人造金刚石已经广泛用于生产和生活中,只是造出大颗粒的金刚石还很困难。

钻石,也叫金刚石,俗称“金刚钻”。

化学式为c ,正八面体,没有杂质时,无色透明,与氧反应时,也会生成二氧化碳,与石墨同属于碳的单质。

是一种具有超硬、耐磨、热敏、传热导、半导体及透远等优异的物理性能,素有“硬度之王”和宝石之王的美称,金刚石的结晶体的角度是54度44分8秒。

习惯上人们常将加工过的称为钻石,而未加工过的称为金刚石。

在我国,金刚石之名最早见于佛家经书中。

钻石是自金刚石然界中最硬金刚石物质,最佳颜色为无色,但也有特殊色,如蓝色、紫色、金黄色等。

这些颜色的钻石稀有,是钻石中的珍品。

印度是历史上最著名的金刚石出产国,现在世界上许多著名的钻石如“光明之山”,“摄政王”,“奥尔洛夫”均出自印度。

书山有路勤为径,学海无涯苦作舟

金刚石性能介绍

金刚石在自然界材料中具有特别优异的机械性能、热学性能、透光性、纵

波声速、半导体性能及化学惰性,是一种全方位的不可替代的特殊多功能材

料。

用化学气相沉积(Chemical Vapor Deposition 简称CVD)方法生长的金刚石膜具有与颗粒状天然金刚石和高压人造金刚石几乎完全相同的性能,但却克服

了小颗粒状天然金刚石和高压人造金刚石尺寸大小的限制。

材料学家一致认为

只有这种连续性大尺寸块状材料,才能使得金刚石全部优异性能得到充分的发挥。

金刚石膜的优异性能主要表现在以下几个方面: 1.机械性能:金刚石在已知材料中硬度最高(维氏硬度可达10,400kg/mm2 本站注:约合102GPa)、耐磨性最好且摩擦系数极低。

CVD 金刚石膜中不含任何粘结剂,其多晶结构又使其在各个方向具有几乎相同的硬度,且没有解理面,因此其综合机械性能兼具

单晶金刚石和聚晶金刚石(PCD)的优点,而在一定程度上又克服了它们的不

足,而且价格低廉。

它不仅可代替天然金刚石、高压人造单晶金刚石和聚晶金

刚石在机械领域应用而且大大拓宽了其应用范围:如制造各种适合拉制软硬丝

的高性能拉丝模具;焊接型CVD 金刚石工具(使用寿命超过PCD 工具的1-3 倍);制作形状较为复杂的CVD 金刚石涂层硬质合金刀具(使用寿命比涂层前提高10-50 倍);其低摩擦系数还可用于摩擦部件如轴承的耐磨涂层等。

据国外专家统计,仅应用于超硬材料方面就可以开发、改造出二千多种新产品。

2.声学性能:金刚石在所有材料中的传声速度最快,为18.2km/s。

利用此性能不仅能制作频率响应超过5GHz 的声表面波器件(这种最高频响声表面波器件在通信领域的应用极其广泛)而且还可制作频响达60kHz 以上的超高保真扬声器及性

能最优异的声传感器。

3.热学性能:天然金刚石热导率达20W/cm.K, 为所有物质中最高者, 比SiC 大4 倍, 比Si 大13 倍, 比GaAs 大43 倍, 是Cu 和Ag。