钢铁冶金学教程

- 格式:ppt

- 大小:3.62 MB

- 文档页数:2

钢铁冶⾦学(炼铁部分)钢铁冶⾦学(炼铁部分)第⼀章概论1、试述3种钢铁⽣产⼯艺的特点。

答:钢铁冶⾦的任务:把铁矿⽯炼成合格的钢。

⼯艺流程:①还原熔化过程(炼铁):铁矿⽯→去脉⽯、杂质和氧→铁;②氧化精炼过程(炼钢):铁→精炼(脱C、Si、P等)→钢。

⾼炉炼铁⼯艺流程:对原料要求⾼,⾯临能源和环保等挑战,但产量⾼,⽬前来说仍占有优势,在钢铁联合企业中发挥这重⼤作⽤。

直接还原和熔融还原炼铁⼯艺流程:适应性⼤,但⽣产规模⼩、产量低,⽽且很多技术问题还有待解决和完善。

2、简述⾼炉冶炼过程的特点及三⼤主要过程。

答:特点:①在逆流(炉料下降及煤⽓上升)过程中,完成复杂的物理化学反应;②在投⼊(装料)及产出(铁、渣、煤⽓)之外,⽆法直接观察炉内反应过程,只能凭借仪器仪表简介观察;③维持⾼炉顺⾏(保证煤⽓流合理分布及炉料均匀下降)是冶炼过程的关键。

三⼤过程:①还原过程:实现矿⽯中⾦属元素(主要是铁)和氧元素的化学分离;②造渣过程:实现已还原的⾦属与脉⽯的熔融态机械分离;③传热及渣铁反应过程:实现成分与温度均合格的液态铁⽔。

3、画出⾼炉本体图,并在其图上标明四⼤系统。

答:煤⽓系统、上料系统、渣铁系统、送风系统。

4、归纳⾼炉炼铁对铁矿⽯的质量要求。

答:①⾼的含铁品位。

矿⽯品位基本上决定了矿⽯的价格,即冶炼的经济性。

②矿⽯中脉⽯的成分和分布合适。

脉⽯中SiO2和Al2O3要少,CaO多,MgO 含量合适。

③有害元素的含量要少。

S、P、As、Cu对钢铁产品性能有害,K、Na、Zn、Pb、F对炉衬和⾼炉顺⾏有害。

④有益元素要适当。

Mn、Cr、Ni、V、Ti等和稀⼟元素对提⾼钢产品性能有利。

上述元素多时,⾼炉冶炼会出现⼀定的问题,要考虑冶炼的特殊性。

⑤矿⽯的还原性要好。

矿⽯在炉内被煤⽓还原的难易程度称为还原性。

褐铁矿⼤于⾚铁矿⼤于磁铁矿,⼈造富矿⼤于天然铁矿,疏松结构、微⽓孔多的矿⽯还原性好。

⑥冶⾦性能优良。

冷态、热态强度好,软化熔融温度⾼、区间窄。

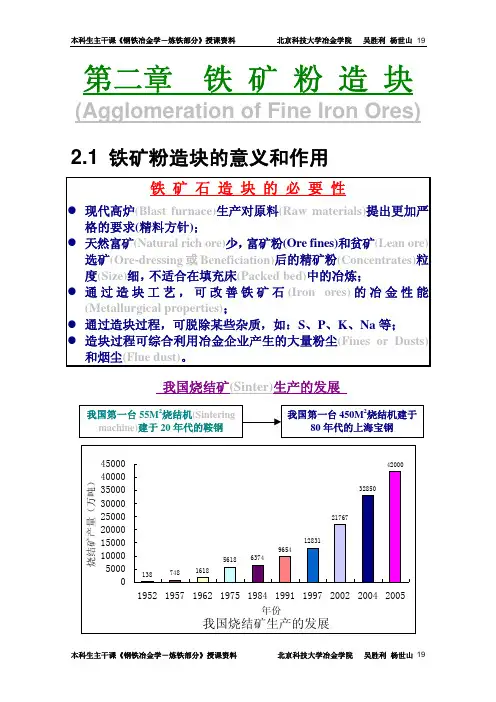

第二章铁矿粉造块(Agglomeration of Fine Iron Ores)2.1 铁矿粉造块的意义和作用铁矿石造块的必要性现代高炉(Blast furnace)生产对原料(Raw materials)提出更加严格的要求(精料方针);天然富矿(Natural rich ore)少,富矿粉(Ore fines)和贫矿(Lean ore)选矿(Ore-dressing或Beneficiation)后的精矿粉(Concentrates)粒度(Size)细,不适合在填充床(Packed bed)中的冶炼;通过造块工艺,可改善铁矿石(Iron ores)的冶金性能(Metallurgical properties);通过造块过程,可脱除某些杂质,如:S、P、K、Na等;造块过程可综合利用冶金企业产生的大量粉尘(Fines or Dusts)和烟尘(Flue dust)。

我国烧结矿(Sinter)生产的发展铁矿石烧结的发展简史2.2 造块的基础理论散料造块的基础理论2.3 烧结过程(Sintering Process)2.3.1 烧结工艺流程现代烧结生产是一种抽风烧结(Wind-drawing sintering)过程;料层厚度(Sinter mix/blend bed height)为350~700mm;点火温度(Ignition temperature)为950~1200℃;抽风负压(Wind-drawing negative pressure)为1000~1600mmH2O柱;烧结温度(Sintering temperature)为1260~1500℃。

烧结过程沿料层高度的变化状况1. 烧结矿层(Sinter ore layer)——上冷下热,约40~50 mm为脆性层(T低、急冷);2. 燃烧层(Combustion layer)——即烧结层(Sintering layer),厚度约为15~50 mm,温度为1100~1400℃,主要反应为燃烧反应;3. 预热层(Preheating layer)——厚度为20~40 mm,特点是热交换剧烈,温度快速下降,主要反应为水分蒸发、结晶水及石灰石分解、矿石氧化还原及固相反应;4. 冷料层(Mix/Blend layer)——即过湿层(Wetting layer),上层带入的水分由于温度低而凝结,¯过多的重力水使混合料小球被破坏¯影响料层透气性(Permeability);5. 垫底料层(Hearth layer)——为保护烧结机炉篦子不因燃烧带下移而烧坏。

钢铁冶金学教程课程设计简介钢铁冶金学是钢铁行业中的重要学科,是钢铁生产过程中的核心环节。

其主要研究的是钢材的生产原理、生产工艺以及在整个生产过程中出现的问题和解决方案。

本课程设计旨在让学生掌握钢铁冶金学的基础知识,了解钢铁生产流程及钢材质量控制,并锻炼学生的实际操作能力。

课程设计目标1.掌握钢铁冶金学的基本原理和知识;2.熟悉钢铁生产流程及其在生产过程中的控制;3.掌握钢材的物理及化学性能测试方法;4.学会钢铁质量控制方法。

教学内容1.钢铁冶金学基础知识–钢铁的组成和性质–钢铁生产的基本原理和工艺流程–钢材的分类和用途2.钢铁生产过程的控制–生铁的冶炼及铁水质量控制–钢铁的炼制及工艺参数控制–铸造及轧制过程的控制方法3.钢材质量检验–物理性能测试方法–化学成分分析方法–金相检验方法4.钢铁质量控制–质量管理体系及质量保证体系–不合格品管理及分析教学方法本课程设计采用理论讲授和实践操作相结合的教学方法,注重实践操作环节的训练。

具体包括:1.理论讲授:采用课堂讲授、教材阅读等方式,帮助学生掌握钢铁冶金学的基础知识和钢铁生产流程的控制方法。

2.实验教学:引导学生进行实际操作,学习钢材物理及化学性能测试方法,了解钢铁的质量控制方法。

3.综合实践:开展实践课程,让学生实践钢铁炼制全过程的操作,学会钢铁质量控制方法。

教学评价本课程设计采用多种评价方法进行学生综合评价,主要包括:1.考试评价:对学生进行钢铁冶金学的笔试、实践考核等考试方式,以检验学生的理论知识和实践能力。

2.课堂评价:对学生课堂表现、思考能力等进行评价。

3.实践评价:对学生实际操作技能进行评价,以检验学生的实践操作能力。

教学资源1.教材:《钢铁冶金学》等。

2.实验设备:冶金熔炼实验室、物理测试实验室、化学成分分析实验室、金相显微镜室等。

3.课件:包括课堂演示PPT等。

4.专业教师:资深的钢铁冶金学教师担任教学顾问,并邀请工业界专家参与教学。

结语本课程设计旨在让学生掌握钢铁冶金学的基本原理及其在实际操作中的应用方法,进一步提升学生的理论和实践操作能力,培养学生的创新意识和团队合作精神,为学生的综合素质提高奠定坚实基础。

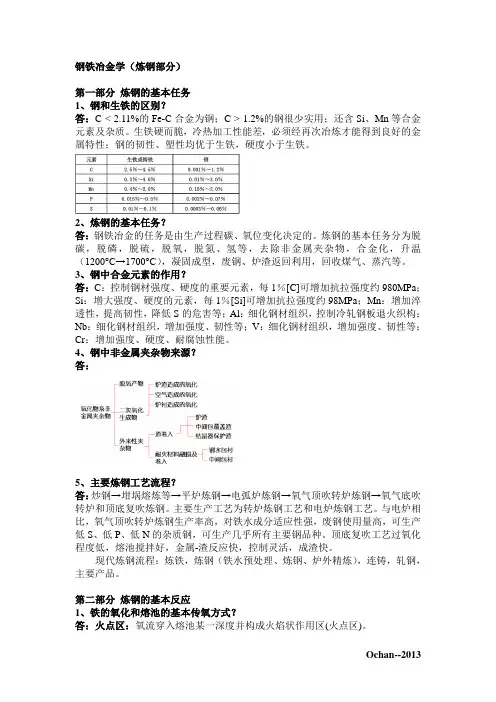

钢铁冶金学(炼钢部分)第一部分炼钢的基本任务1、钢和生铁的区别?答:C < 2.11%的Fe-C合金为钢;C > 1.2%的钢很少实用;还含Si、Mn等合金元素及杂质。

生铁硬而脆,冷热加工性能差,必须经再次冶炼才能得到良好的金属特性;钢的韧性、塑性均优于生铁,硬度小于生铁。

2、炼钢的基本任务?答:钢铁冶金的任务是由生产过程碳、氧位变化决定的。

炼钢的基本任务分为脱碳,脱磷,脱硫,脱氧,脱氮、氢等,去除非金属夹杂物,合金化,升温(1200°C→1700°C),凝固成型,废钢、炉渣返回利用,回收煤气、蒸汽等。

3、钢中合金元素的作用?答:C:控制钢材强度、硬度的重要元素,每1%[C]可增加抗拉强度约980MPa;Si:增大强度、硬度的元素,每1%[Si]可增加抗拉强度约98MPa;Mn:增加淬透性,提高韧性,降低S的危害等;Al:细化钢材组织,控制冷轧钢板退火织构;Nb:细化钢材组织,增加强度、韧性等;V:细化钢材组织,增加强度、韧性等;Cr:增加强度、硬度、耐腐蚀性能。

4、钢中非金属夹杂物来源?答:5、主要炼钢工艺流程?答:炒钢→坩埚熔炼等→平炉炼钢→电弧炉炼钢→氧气顶吹转炉炼钢→氧气底吹转炉和顶底复吹炼钢。

主要生产工艺为转炉炼钢工艺和电炉炼钢工艺。

与电炉相比,氧气顶吹转炉炼钢生产率高,对铁水成分适应性强,废钢使用量高,可生产低S、低P、低N的杂质钢,可生产几乎所有主要钢品种。

顶底复吹工艺过氧化程度低,熔池搅拌好,金属-渣反应快,控制灵活,成渣快。

现代炼钢流程:炼铁,炼钢(铁水预处理、炼钢、炉外精炼),连铸,轧钢,主要产品。

第二部分炼钢的基本反应1、铁的氧化和熔池的基本传氧方式?答:火点区:氧流穿入熔池某一深度并构成火焰状作用区(火点区)。

吹氧炼钢的特点:熔池在氧流作用下形成的强烈运动和高度弥散的气体-熔渣-金属乳化相,是吹氧炼钢的特点。

乳化可以极大地增加渣-铁间接触面积,因而可以加快渣-铁间反应。

钢铁冶金学(炼铁部分)第一部分基本概念及定义1.高炉法:传统的以焦炭为能源,与转炉炼钢相配合,组成高炉―转炉―轧机流程,被称为长流程,是目前的主要流程。

2.非高炉法:泛指高炉以外,不以焦炭为能源,通常分成轻易还原成和熔融还原成,通常与电炉协调,共同组成轻易还原成或熔融还原成―电炉―轧机流程,被称作长流程,就是目前的辅助流程。

3.钢铁联合企业:将铁矿石在高炉内冶炼成生铁,用铁水炼成钢,再将钢水铸成钢锭或连铸坯,经轧制等塑形变形方法加工成各种用途的钢材。

4.高炉有效率容积:由高炉出来铁口中心线所在平面至大料钟上升边线下沿水平面之间的容积。

5.铁矿石:凡是在一定的技术条件下,能经济提取金属铁的岩石。

6.富矿:一般含铁品位超过理论含铁量70%的矿,对于褐铁矿、菱铁矿及碱性脉石矿含铁量可适当放宽。

7.还原性能够:矿石中铁融合的氧被还原剂夺回的深浅程度。

主要依赖于矿石的球状程度、空隙及气孔原产状态。

通常还原性不好,碳素燃料消耗量高。

8.熔剂:由于高炉造渣的需要,入炉料中常需配加一定数量的助熔剂,该物质就称为熔剂。

9.耐火度:抗炎高温熔融性能的指标,用耐热锥变形的温度则表示,它表观耐火材料的热性质,主要依赖于化学共同组成、杂质数量和集中程度。

实际采用温度必须比耐火度高。

10.荷重软化点:在施加一定压力并以一定升温速度加热时,当耐火材料塌毁时的温度。

它表征耐火材料的机械特性,耐火材料的实际使用温度不得超过荷重软化点。

11.耐急冷急热性(抗热震性):就是所指在温度急剧变化条件下,不脱落、不碎裂的性能。

12.抗蠕变性能:荷重工作温度下,形变率。

13.抗渣性:在使用过程中抵御渣化的能力。

14.高炉有效率容积利用系数(吨/米日)=合格生铁约合产量/(有效率容积×规定工作日)。

15.入炉焦比:干焦耗用量/合格生铁产量(kg/t),一般250~550kg/t。

16.冶炼强度:干焦耗用量/(有效容积×实际工作日),t/m3h。

钢铁冶金行业讲义课件x一、教学内容本讲义课件以钢铁冶金行业为主题,主要介绍钢铁冶炼的基本原理、工艺流程及发展趋势。

内容包括:1. 钢铁冶炼的基本原理:主要包括还原法、直接还原法和间接还原法。

2. 钢铁冶炼的工艺流程:包括矿石的选择与处理、炼铁、炼钢和轧制等环节。

3. 钢铁行业的发展趋势:从产量、技术、环保等方面进行分析。

二、教学目标1. 使学生了解钢铁冶炼的基本原理,掌握钢铁冶炼的工艺流程。

2. 培养学生关注国家产业结构调整和发展趋势,提高学生的社会责任感和使命感。

3. 增强学生对钢铁行业的认识,为今后从事相关工作打下基础。

三、教学难点与重点1. 教学难点:钢铁冶炼过程中各种反应机理的理解。

2. 教学重点:钢铁冶炼的工艺流程及发展趋势。

四、教具与学具准备1. 教具:课件、黑板、粉笔。

2. 学具:笔记本、课本、练习题。

五、教学过程1. 引入:通过展示我国钢铁产业的现状,引发学生对钢铁行业的关注。

2. 讲解:详细介绍钢铁冶炼的基本原理、工艺流程及发展趋势。

3. 互动:学生提问,教师解答。

4. 举例:分析实际案例,加深学生对钢铁冶炼过程的理解。

5. 练习:随堂练习,巩固所学知识。

六、板书设计1. 钢铁冶炼的基本原理。

2. 钢铁冶炼的工艺流程。

3. 钢铁行业的发展趋势。

七、作业设计1. 作业题目:请简述钢铁冶炼的基本原理及其应用。

答案:钢铁冶炼的基本原理包括还原法、直接还原法和间接还原法。

其中,还原法是指用还原剂将矿石中的铁氧化物还原为铁金属;直接还原法是指用焦炭直接还原铁矿石;间接还原法是指先将铁矿石还原为铁水,再将铁水炼制成钢。

这些原理在钢铁冶炼工艺中得到广泛应用。

2. 作业题目:请分析我国钢铁行业的发展趋势。

答案:我国钢铁行业的发展趋势表现为产量持续增长、技术水平不断提高、环保意识逐渐加强。

在产量方面,我国已成为全球最大的钢铁生产国,且仍有增长空间;在技术方面,钢铁企业不断引进和研发先进技术,提高生产效率和产品质量;在环保方面,政府和企业日益重视环境保护,加大环保投入,努力实现绿色冶炼。