可靠性培训教材FMEA[1]

- 格式:ppt

- 大小:1.85 MB

- 文档页数:14

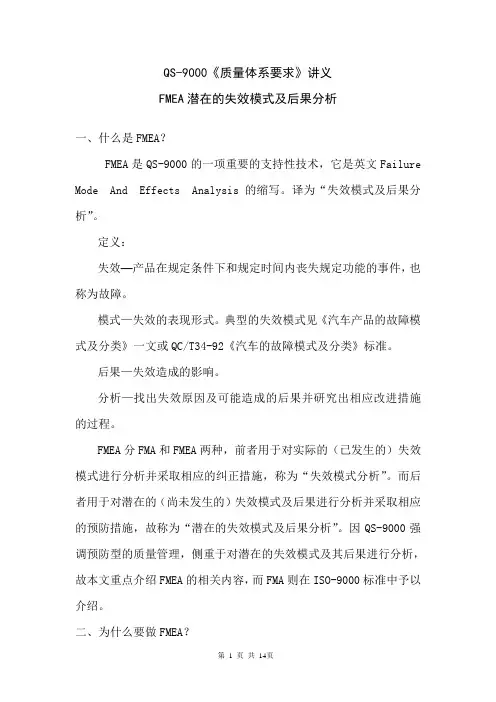

QS-9000《质量体系要求》讲义FMEA潜在的失效模式及后果分析一、什么是FMEA?FMEA是QS-9000的一项重要的支持性技术,它是英文Failure Mode And Effects Analysis的缩写。

译为“失效模式及后果分析”。

定义:失效—产品在规定条件下和规定时间内丧失规定功能的事件,也称为故障。

模式—失效的表现形式。

典型的失效模式见《汽车产品的故障模式及分类》一文或QC/T34-92《汽车的故障模式及分类》标准。

后果—失效造成的影响。

分析—找出失效原因及可能造成的后果并研究出相应改进措施的过程。

FMEA分FMA和FMEA两种,前者用于对实际的(已发生的)失效模式进行分析并采取相应的纠正措施,称为“失效模式分析”。

而后者用于对潜在的(尚未发生的)失效模式及后果进行分析并采取相应的预防措施,故称为“潜在的失效模式及后果分析”。

因QS-9000强调预防型的质量管理,侧重于对潜在的失效模式及其后果进行分析,故本文重点介绍FMEA的相关内容,而FMA则在ISO-9000标准中予以介绍。

二、为什么要做FMEA?1、目的和用途FMEA是一种预防型的质量管理方法,它可以在系统设计、产品设计和过程设计初期为设计者提供一种研究系统、产品或过程的潜在失效模式、失效原因和失效后果的途径,并为设计者制定预防措施,避免产品在顾客手中出现失效提供帮助,从而确保产品的高质量(高可靠性、高耐久性和高安全性等)。

FMEA技术广泛地应用于新系统、新产品或新过程的设计,现有系统、产品或过程的改进以及可靠性增长工作中,它即是可靠性研究的重要手段之一,又是系统、产品及过程持续改进不断满足顾客需要的一种实用方法。

在产品设计、过程设计和系统设计的各阶段、不合格品评审、生产和服务过程以及纠正和预防措施的制定、实施、追踪和验证过程中都要用到FMEA技术。

①可预先把失效的可能性估计出来,为完善设计提供依据;②有利于制定试验计划,提高试验效率,降低试验成本,为设计验证提供捷径;③作为产品、过程和系统的设计评审、设计确认的重要文件提供审查;④是可靠性增长和持续改进的有效工具;⑤为以后的工作提供历史资料,当人员调动时使工作具有延续性;⑥为生产和服务过程的控制提供帮助;⑦对质量管理工作有指导作用。

![FMEA_培训教材[1]](https://uimg.taocdn.com/3411f1af55270722192ef7c8.webp)

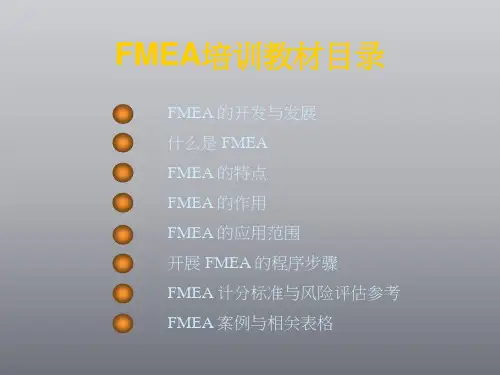

FMEA培训教材引言:故障模式与影响分析(FlureModesandEffectsAnalysis,简称FMEA)是一种系统化的方法,用于识别和评估产品、过程或服务中潜在的故障模式及其影响。

本培训教材旨在为您提供FMEA的基本概念、方法和应用技巧,帮助您更好地理解和应用FMEA,以提高产品或过程的可靠性和安全性。

第一部分:FMEA的基本概念1.1故障模式与影响分析的定义1.2FMEA的目的和重要性1.3FMEA的类型和应用范围第二部分:FMEA的步骤和方法2.1FMEA的准备工作2.2故障模式识别2.3影响分析2.4严重度评估2.5发生概率评估2.6检测难度评估2.7风险优先级评估2.8制定改进措施和行动计划第三部分:FMEA的实践应用3.1FMEA团队的组建和培训3.2FMEA实施过程中的常见问题及解决方法3.3FMEA报告的编制和评审3.4FMEA与其他质量管理工具的结合应用第四部分:FMEA的持续改进4.1FMEA的跟踪和监控4.2FMEA的回顾和更新4.3FMEA的最佳实践分享和推广结论:通过本培训教材的学习,您应该能够了解FMEA的基本概念、方法和应用技巧。

FMEA是一种重要的质量管理工具,可以帮助组织识别和评估潜在的故障模式及其影响,从而采取相应的改进措施,提高产品或过程的可靠性和安全性。

希望本教材能够为您在FMEA的实际应用中提供指导和支持。

注意事项:1.本教材的内容仅供参考,具体应用时需结合实际情况进行适当调整。

2.FMEA的实施需要团队合作和专业知识的支持,建议在实施前进行相关培训和能力提升。

3.FMEA是一种持续改进的过程,需要定期回顾和更新,以适应组织的发展和变化。

关键词:FMEA、故障模式、影响分析、风险管理、质量改进、可靠性、安全性重点关注的细节:FMEA的步骤和方法详细补充和说明:1.故障模式识别:故障模式是指产品、过程或服务中可能出现的问题或失效方式。

在故障模式识别阶段,需要对产品、过程或服务进行全面的分析,列出所有可能的故障模式。

2024全新第五版fmea培训教材一、教学内容1. 章节一:FMEA概述内容:介绍FMEA的定义、目的、历史和发展趋势。

2. 章节二:FMEA的步骤内容:详述FMEA的准备工作、执行过程、数据收集与分析、制定改进措施等步骤。

3. 章节三:FMEA的应用内容:举例说明FMEA在各种领域的应用,如制造业、医疗设备、航空航天等。

4. 章节四:FMEA与风险管理内容:探讨FMEA在风险管理中的作用、优势和局限性。

二、教学目标1. 学生能理解FMEA的基本概念和目的。

2. 学生能掌握FMEA的步骤和应用。

3. 学生能认识到FMEA在风险管理中的重要性。

三、教学难点与重点重点:FMEA的基本概念、步骤和应用。

难点:FMEA的数据收集与分析、制定改进措施。

四、教具与学具准备教具:PPT、投影仪、白板、马克笔。

学具:教材、笔记本、彩色笔。

五、教学过程1. 实践情景引入:以一次飞机事故为例,引导学生思考如何预防类似事故的发生。

2. 章节一:FMEA概述细节:介绍FMEA的定义、目的、历史和发展趋势,通过实例让学生了解FMEA的实际应用。

3. 章节二:FMEA的步骤细节:详述FMEA的准备工作、执行过程、数据收集与分析、制定改进措施等步骤,并以一个具体案例进行讲解。

4. 章节三:FMEA的应用细节:举例说明FMEA在各种领域的应用,如制造业、医疗设备、航空航天等,让学生了解FMEA的广泛应用。

5. 章节四:FMEA与风险管理细节:探讨FMEA在风险管理中的作用、优势和局限性,引导学生思考如何充分利用FMEA进行风险管理。

6. 随堂练习:让学生以小组为单位,选取一个感兴趣的领域,运用FMEA进行风险分析,并分享分析结果。

7. 例题讲解:针对教材中的典型例题,进行详细讲解,引导学生学会运用FMEA进行实际问题的分析。

六、板书设计板书内容:FMEA的基本概念、步骤、应用及其在风险管理中的重要性。

七、作业设计答案:由于作业需要根据具体产品或项目进行分析,故答案不固定。

引言概述:正文内容:1.FMEA的背景和目的1.1FMEA的起源和发展1.1.1FMEA的起源1.1.2FMEA在质量管理中的地位1.2FMEA的目的和应用领域1.2.1FMEA的目的和价值1.2.2FMEA的应用领域2.FMEA的基本原则2.1风险分析的基本原则2.1.1风险分析的基本概念2.1.2风险分析的基本原则2.2FMEA的基本原则2.2.1FMEA的基本概念2.2.2FMEA的基本原则和要求3.FMEA的工作步骤3.1FMEA的准备阶段3.1.1确定分析团队和目标3.1.2收集相关资料和信息3.2FMEA的分析阶段3.2.1确定系统、功能和失效模式3.2.2评估失效后果和严重性3.2.3判断失效发生的可能性和频率3.3FMEA的解决阶段3.3.1确定改进措施和对策3.3.2评估改进方案的效果和风险3.4FMEA的跟踪和监控阶段3.4.1实施改进方案并跟踪效果3.4.2监控失效模式和指标4.FMEA分析的技巧4.1风险评估和优先级排序4.1.1风险评估的方法和指标4.1.2优先级排序的技巧和要点4.2利用工具和方法辅助分析4.2.1使用流程图和树状图4.2.2应用统计分析和数据挖掘技术5.FMEA的实施挑战与解决方案5.1团队合作和意识培养5.1.1培养团队合作和沟通意识5.1.2增强风险意识和质量意识5.2数据收集和信息管理5.2.1高效收集和整理相关数据5.2.2建立完善的信息管理系统5.3持续改进和监控5.3.1建立持续改进机制5.3.2定期监控和评估FMEA的效果总结:。