镁合金的表面处理PPT课件

- 格式:ppt

- 大小:509.00 KB

- 文档页数:25

镁合金表面处理技术——镁合金氧化技术镁合金是最轻的金属结构材料,其密度为1.75~1.90g/cm3。

镁合金的强度和弹性模量较低,但它有高的比强度和比刚度,在相同重量的构件中,选用镁合金可使构件获得更高的刚度。

镁合金有很高的阻尼容量和良好的消震性能,它可承受较大的冲击震动负荷,适用于制造承受冲击载荷和振动的零部件。

在摩托车工业中最常见的,就是镁合金轮框,例如NSR-250SP。

镁合金具有优良的切削加工性和抛光性能,在热态下易于加工成形。

上述特性以及超轻Mg-Li合金系(密度为1.35g/cm3)的问世,拓宽了镁合金的应用范围,并在航空、航天工业中继续保持一定的生命力。

但是镁合金的抗蚀性能较低,缺口敏感性较大;化学性能活泼,所以在熔炼、浇注镁合金时必须采用熔剂和保护气体进行保护,防止合金的燃烧。

镁合金熔体不得与水接触,否则容易引起燃烧或爆炸。

热处理时必须在保护气氛中进行。

基于镁合金的这些特点,许多镁合金的表面处理技术应时而生,其中不乏世界上最优秀的镁合金处理技术——镁合金微弧氧化、镁合金真空电镀等。

镁合金真空电镀虽有良好的表面性能效果,但其成本也相应高出许多。

所以,镁合金氧化技术将会在未来得到青睐,从而得到蓬勃的发展。

镁合金的氧化技术在国内是刚起步。

目前在国内,能做镁合金氧化的技术比较成熟的,主要有三种技术:1)常规阳极氧化处理常规阳极氧化处理也就是工件在低电压作用下进行的阳极氧化处理技术。

典型的处理规范如表5所示。

通常经过常规阳极氧化处理后,工件表面形成较为致密的氧化膜层,该膜层主要由氧化镁与六方氢氧化镁构成,与基体结合良好。

与化学成膜处理相比,常规阳极氧化处理膜层的耐蚀性、耐磨性好、机械强度高,工件的尺寸精度几乎不发生影响,在某些使用情况下可省去涂装工艺,直接可作为最终处理,因此常规阳极氧化处理技术得到了较为广泛的应用。

2)等离子体微弧阳极氧化处理将常规阳极氧化处理的电压升高到一定值,在阳极区将产生等离子体微弧放电,微弧直径一般在几微米至几十微米之间,在工件表面的停留时间约为几十毫秒,相应的温度可高达几千度,可使周围的液体汽化,形成高温高压区,在该区域内,在电场的作用下,可产生大量的电子和正负离子,因此可产生特殊的物理化学作用,使生成的氧化膜成为陶瓷质的有序结构(主要由立方结构的氧化镁构成),这种特殊的镁合金压铸件表面处理技术就是等离子体微弧阳极氧化处理技术。

鎂合金壓表面處理概論由於鎂的負電性強(-2.36V SCE),在大氣中的耐蝕性極差,所以在使用前必須對鎂合金壓鑄件根據具體要求進行適當的表面處理。

現對鎂合金表面處理技術可分為鉻化處理、磷化處理、鋅置換處理、化學腐蝕處理等四類表面處理技術。

一﹑鎂合金壓鑄件的表面處理技術鎂合金壓鑄件的表面一般需要依次進行預處理(清理、脫脂、酸洗等)、鍍膜、塗裝(噴漆、噴塑、鍍金屬等)等處理,通常所說的鎂合金壓鑄件的表面處理指的是鍍膜這道工藝,其主要作用是在壓鑄件表面形成與油漆、塑膠或金屬附著性能好的具有耐腐蝕性的保護膜層。

目前,在鎂合金壓鑄領域中主要採用的是濕法表面處理方法,也就是,使用處理溶液進行的表面處理方法。

現有的表面處理技術不盡相同,根據成膜條件,將鎂合金壓鑄件的表面處理技術歸納爲化學成膜和陽極氧化成膜二大類,下面僅對化學成膜進行介紹。

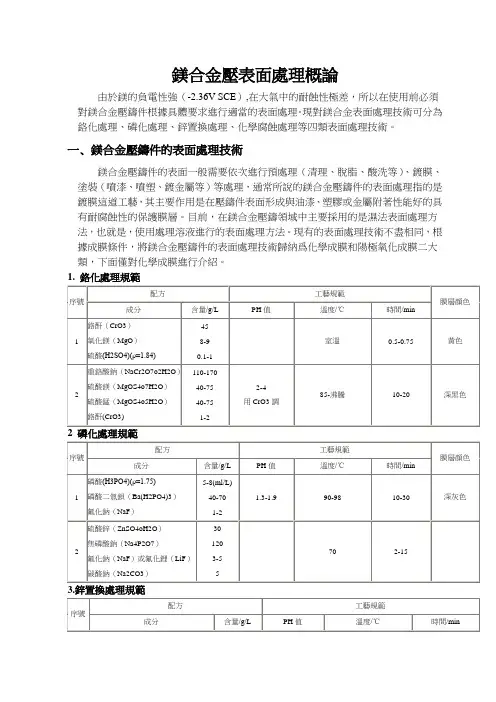

1. 鉻化處理規範3.鋅置換處理規範化學成膜技術主要是指鎂合金壓鑄件通過在化學溶液中進行一定時間的接觸、利用工件與化學處理液之間的化學反應在工件表面形成保護膜層的一類表面處理技術。

主要包括鉻化、磷化、鋅置換和化學腐蝕等處理技術。

1)鉻化處理鉻化處理就是工作在以鉻酸或重鉻酸鹽等爲主體的處理溶液中進行浸漬,使表面産生氧化鎂、氧化鉻或鉻酸鹽保護膜層的表面處理技術。

典型的處理規範如表1所示。

通常含鉻離子處理液的成膜性較好,對工件的表面質量要求不高,對厚、薄工件均適用。

鉻化處理膜層均勻,厚度通常爲0.5-3μm,可使工件的耐腐蝕性可以提高數十倍。

鎂合金的鉻化處理研究開展得較多,較爲成熟,但由於鉻離子對人體和環境的副作用較大,所以其應用已在逐漸減少。

2)磷化處理磷化處理就是工件在以磷酸或磷酸鹽爲主體的溶液中進行浸漬或採用噴槍進行噴淋,使表面産生完整的磷酸鹽保護膜層的表面處理技術。

典型的處理規範如表2所示。

磷化處理液的成膜性不如鉻化處理液的好,對工件的表面質量要求較高,通常不太適合於表面質量差的薄壁壓鑄件(壁厚小於2mm)的表面處理。

镁合金汪铸件的表面处理清华大学机械丁程系曾大本张鹏摘要:按照表面成膜过程中有无外加电压作用,将现有镁合金压铸件的表面处理技术归纳为化学成膜技术和阳极氧化成膜技术二大类。

分别介绍了化学成膜技术中的铬化处理、磷化处理、锌置换处理、化学腐蚀处理等4类表面处理技术和阳极氧化成膜技术中的常规阳极氧化、等离子体微弧阳极氧化等2类表面处理技术,同时还简要地介绍了作者新近开发的镁合金压铸件交流等离子体微弧氧化处理技术,论述了上述各种技术的特点,总结了在各种表面处理过程中获得高质量膜层应该注意的关键问题,并明确了镁合金压铸件表面处理技术今后的发展方向。

关键词:镁合金压铸件表面处理关键问题发展方向ABSTRACT : The existing surface treatment technology of magnesium alloy die casting were divided into two groups such as chemical coating and anode coating according to whether the voltage being exerted during coating。

The four types of surface treatment technology such as chromate treatment, phosphate treatment, zinc displacement treatment and chemical corrosion treatment in chemical coating and two types such as conventional anode coating and plasma microarc anode coating in anode coating were introduced together with the alternating current plasma microarc oxidization coating which was developed bythe author recently The characteristics of these kinds of technology were discussed. The critical problems for good coat in the process of these kindsof surface treatment were summarized。

镁合金压铸件的表面处理技术镁合金压铸件的表面一般需要依次进行预处理(清理、脱脂、酸洗等)、镀膜、涂装(喷漆、喷塑、镀金属等)等处理,通常所说的镁合金压铸件的表面处理指的是镀膜这道工艺,其主要作用是在压铸件表面形成与油漆、塑料或金属附着性能好的具有耐腐蚀性的保护膜层。

目前,在镁合金压铸领域中主要采用的是湿法表面处理方法,也就是,使用处理溶液进行的表面处理方法。

现有的表面处理技术不尽相同,我们根据成膜条件,将镁合金压铸件的表面处理技术归纳为化学成膜和阳极氧化成膜二大类,下面分别予以介绍。

1.化学成膜化学成膜技术主要是指镁合金压铸件通过在化学溶液中进行一定时间的接触、利用工件与化学处理液之间的化学反应在工件表面形成保护膜层的一类表面处理技术。

主要包括铬化、磷化、锌置换和化学腐蚀等处理技术。

1)铬化处理铬化处理就是工作在以铬酸或重铬酸盐等为主体的处理溶液中进行浸渍,使表面产生氧化镁、氧化铬或铬酸盐保护膜层的表面处理技术。

典型的处理规范如表1所示。

通常含铬离子处理液的成膜性较好,对工件的表面质量要求不高,对厚、薄工件均适用。

铬化处理膜层均匀,厚度通常为0.5-3μm,可使工件的耐腐蚀性可以提高数十倍。

镁合金的铬化处理研究开展得较多,较为成熟,但由于铬离子对人体和环境的副作用较大,所以其应用已在逐渐减少。

2.磷化处理磷化处理就是工件在以磷酸或磷酸盐为主体的溶液中进行浸渍或采用喷枪进行喷淋,使表面产生完整的磷酸盐保护膜层的表面处理技术。

典型的处理规范如表2所示。

磷化处理液的成膜性不如铬化处理液的好,对工件的表面质量要求较高,通常不太适合于表面质量差的薄壁压铸件(壁厚小于2mm)的表面处理。

磷化处理膜层的厚度较大,作为油漆底层,可使漆膜的粘附力、耐潮湿性和耐蚀能力提高几十倍至几百倍。

镁合金磷化处理的研究较少,目前的应用十分有限。

3.锌置换处理锌置换处理就是工件在以锌盐为主体的溶液中(通常加入焦磷酸盐)进行浸渍,使表面进行锌置换,从而产生完整的保护膜层的表面处理技术。

镁合金的表面处理摘要:综述了镁合金的腐蚀机理及腐蚀防护研究的现状、进展与问题。

重点介绍了压铸镁合金制品的表面特性、表面处理原理、工艺、应用实例及未来发展方向。

关键词:镁合金腐蚀与防护表面处理0 前言以质轻和可回收为应用特点的镁合金,日益成为现代工业产品的理想材料,特别是汽车零部件的大量应用,电讯产品向轻、薄、短、小方向发展的需求,使得这种新兴材料的发展呈现极为乐观的前景。

随着现代科技的发展,曾经困扰镁合金产业的相关技术问题如压铸问题、回收问题已经相继得到解决,镁合金产品后段工序——表面处理技术亦取得重大进展,这使得镁合金的应用范围不断扩大,使用量也迅速增大,镁产业正以几何级数高速增长。

适当的表面处理能使产品具有保护性和装饰性,并可赋予某些特殊功能。

对于活泼的镁来说,通过表面技术获得较高的装饰性和功能性肯定重要,而提高其防腐蚀性能则是现阶段最最重要的一面。

1镁合金的腐蚀与防护1.1 镁的性质镁元素符号Mg,原子序数为12,电子结构为2-8-2,标准电极电位很负(-2.36V),较易失电子而发生氧化反应,从而导致镁及镁合金的耐腐蚀性很差,在腐蚀性介质中很容易发生严重的腐蚀。

镁合金自然形成的氧化膜疏松多孔,以MgO、Mg2+为主要成份的膜的致密度系数为0.8左右(<1),对基体的保护能力较差,不适用于大多数的腐蚀性环境。

1.2 镁合金的腐蚀方式镁合金的腐蚀方式通常有两种情况:一是在一般环境中的腐蚀,称“一般腐蚀”或“环境腐蚀”,也称“化学腐蚀”,二是在原电池环境下产生的“电化学腐蚀”。

暴露在干燥的空气中时镁合金表面会形成一层很薄的膜,这层膜在没水接触的情况下很稳定,此时就不会发生腐蚀现象。

但在实际操作环境中可能会与水或水气接触,这时就会导1致膜(表面)的颜色变深(从浅灰到深灰)。

如果进一步暴露在液态水和空气中,就会继续跟空气中的CO2与H2O反应生成碳酸盐,使这层膜变厚。

一般情况下这层膜足够稳定,具有一定的保护性,此时不需要作任何处理亦可使用。

镁合金的表面处理摘要:综述了镁合金的腐蚀机理及腐蚀防护研究的现状、进展与问题。

重点介绍了压铸镁合金制品的表面特性、表面处理原理、工艺、应用实例及未来发展方向。

关键词:镁合金腐蚀与防护表面处理0 前言以质轻和可回收为应用特点的镁合金,日益成为现代工业产品的理想材料,特别是汽车零部件的大量应用,电讯产品向轻、薄、短、小方向发展的需求,使得这种新兴材料的发展呈现极为乐观的前景。

随着现代科技的发展,曾经困扰镁合金产业的相关技术问题如压铸问题、回收问题已经相继得到解决,镁合金产品后段工序——表面处理技术亦取得重大进展,这使得镁合金的应用范围不断扩大,使用量也迅速增大,镁产业正以几何级数高速增长。

适当的表面处理能使产品具有保护性和装饰性,并可赋予某些特殊功能。

对于活泼的镁来说,通过表面技术获得较高的装饰性和功能性肯定重要,而提高其防腐蚀性能则是现阶段最最重要的一面。

1镁合金的腐蚀与防护1.1 镁的性质镁元素符号Mg,原子序数为12,电子结构为2-8-2,标准电极电位很负(-2.36V),较易失电子而发生氧化反应,从而导致镁及镁合金的耐腐蚀性很差,在腐蚀性介质中很容易发生严重的腐蚀。

镁合金自然形成的氧化膜疏松多孔,以MgO、Mg2+为主要成份的膜的致密度系数为0.8左右(<1),对基体的保护能力较差,不适用于大多数的腐蚀性环境。

1.2 镁合金的腐蚀方式镁合金的腐蚀方式通常有两种情况:一是在一般环境中的腐蚀,称“一般腐蚀”或“环境腐蚀”,也称“化学腐蚀”,二是在原电池环境下产生的“电化学腐蚀”。

暴露在干燥的空气中时镁合金表面会形成一层很薄的膜,这层膜在没水接触的情况下很稳定,此时就不会发生腐蚀现象。

但在实际操作环境中可能会与水或水气接触,这时就会导致膜(表面)的颜色变深(从浅灰到深灰)。

如果进一步暴露在液态水和空气中,就会继续跟空气中的CO2与H2O反应生成碳酸盐,使这层膜变厚。

一般情况下这层膜足够稳定,具有一定的保护性,此时不需要作任何处理亦可使用。