2020年整理8D报告(范本).pdf

- 格式:pdf

- 大小:454.58 KB

- 文档页数:5

8d报告完整版范文8D 报告:解决问题的神奇秘籍在工作中,我们总会遇到各种各样让人头疼的问题。

有时候,这些问题就像调皮的小怪兽,怎么赶也赶不走。

但是别怕,有一种神奇的工具,就像孙悟空的金箍棒一样,能把这些小怪兽打得落花流水,那就是 8D 报告!8D 报告可不是一般的报告,它就像是一个超级详细的问题解决攻略。

从发现问题的那一刻起,一直到把问题彻底解决,每一步都清清楚楚,明明白白。

比如说,有一次我们公司的生产线出了大问题。

一批产品的质量不过关,客户那边急得跳脚,老板的脸色也黑得像锅底。

这可咋办?这时候,8D 报告就闪亮登场啦!第一步,我们得组建一个“问题解决小分队”。

这里面有生产线上的师傅,有质量检测的大哥大姐,还有技术部门的高手。

大家凑在一起,就像一群超级英雄聚集,准备拯救世界。

第二步,描述问题。

这可不能马虎,得把问题说得清清楚楚。

就像给这个调皮的小怪兽画一幅画像,让大家都知道它长啥样。

我们发现这批产品的尺寸不对,有的大了,有的小了,完全不符合标准。

这可把我们愁坏了,客户那边还等着要货呢!第三步,临时措施。

为了不让问题变得更糟糕,我们得先采取一些临时的办法。

比如说,把这批不合格的产品先隔离起来,免得它们混进合格的产品里面去。

然后,赶紧给客户解释情况,求他们多给点时间。

第四步,确定根本原因。

这一步可不容易,得像侦探一样,一点点地找线索。

经过一番调查,我们发现原来是生产设备出了故障,导致加工的尺寸不准确。

原来是这个“捣蛋鬼”在捣乱!第五步,制定长期措施。

既然找到了原因,那就得想办法彻底解决,不能让它再有机会兴风作浪。

我们决定对设备进行全面的维护和升级,还制定了定期检查的制度,确保设备一直乖乖听话。

第六步,验证措施的有效性。

这就像是考试前的模拟测试,得看看我们的办法到底行不行。

经过一段时间的观察和检测,发现产品的质量终于稳定了,尺寸也都符合标准啦,大家这才松了一口气。

第七步,预防再发生。

吃一堑,长一智,我们可不能在同一个地方摔倒两次。

品质分析改善报告

物料编码

1)参加分析人员:

2)异常情况描述:

发货日期:_-_年_-_月_-_日生产日期:_-_年_-_月_-日异常发生时间:_年_月_日

分析:----- 审核:

3)发生原因分析:

调查方式指导:人员、原料、设备、工艺过程、配色过程、生产记录、检测记录各方面检查分析,找出根本原因

调查情况描述:

分析: 审核:

4)发出原因分析:

分析: 审核:

5)短期对策:

实施:

6)长期有效的纠正预防措施:

措施指导:a.从根本上解决不良,防止再发生,落实实施的日期,责任人、相关人;

b.设备的问题,工艺问题,原料问题.根据实际情况进行维修、调整、置换;

审核实施:

7)改善对策系统化、文件化

措施指导:根据公司有关管理文件进行有效规范化变更

-------附文件

分析: --- 审核: ---

8)与事故相关的培训,并预防与其相关的事项培训

措施指导:a.对改良的各项对策实施与落实,使相关人员对事故的发生与预防纠正有全面了解和深刻的认识;

b.参加培训人员记录,归档;

c.制订相关的支持性管理条例,以处罚形式警示和杜绝人为因素.

分析: 审核:

编制审核批准

报告人:

小组主导人

责任部门主管:

最终批准人:

回答时间:。

经典的8D报告模板

责任单位发出日期检验数量异常类别(Relative Dept)

(Issue Date)(Inspection Qty)

(AbnormityClasstfy)发出单位不良数□ 材料(Issue Dept) (Defective Qty)

□ 制程不良率/DPPM □ 成品(Defective Rate/DppM)

■ 客诉

1D主导人组员 (Team Leader) (Team mebers)

客户投诉:

回复日(Response Date )

对策人:实施日期:

8D 品保确认:(QA Verification)

6D 效果确认:(Effect Verification)

确认人:确认日期:

7D 防止再次发生的对策:(Preventive Actions)

分析人:完成日期:

5D 改善对策:(Corrective Action)

对策人:完成日期:

1.根本原因:

投诉人或部门:联系电话:

3D 临时对策:(Temporary Disposal)

对策人:完成日期:

4D 原因分析:(Root Causes) 需明确指出责任部门及完成整改日期客户投诉8D报告

(8D Corrective Action Report)

品質部:研发部:生产部:销后部:运营中心:供应商代表:2D 问题描述:(Problem Description)

型号(MODEL) 品質部

NO ﹕

确认人:确认日期:最后关闭部门负责人会签生产部:日期:品質部:日期:

工程部:日期:

編號﹕H-COP-Q-08(02-00)。

8D报告完整版范文引言本报告给出了一个完整的8D报告示例,旨在帮助读者了解8D报告的结构和内容。

8D是一种问题解决方法,用于处理质量问题或非预期事件。

本报告将按照8D报告的八个阶段来进行组织和阐述。

D1:成立团队为了处理此次质量问题,特别成立了一个由各部门代表组成的团队。

团队成员包括技术人员、质量控制专家和相关部门的代表。

D2:问题描述我们所面临的问题是产品生产线上的局部组件出现质量问题。

问题表现为零部件发生裂纹,导致产品在正常使用过程中容易损坏。

此问题已经在多个产品中被发现,并且对客户造成了负面影响。

D3:立即遏制为了减小问题的影响范围,我们立即停止了相关产品的生产和发货,以避免更多产品受到影响。

我们还立即联系了客户,告知他们有关此问题的情况,并表示我们正在采取措施解决问题。

D4:确定根本原因为了确定问题的根本原因,我们进行了详细的调查和分析。

我们对零部件的制造过程进行了检查,并发现一个生产设备存在缺陷,这导致了零部件的质量问题。

这个缺陷是由于操作员在设备操作过程中疏忽导致的。

D5:采取纠正措施为了解决问题并防止其再次发生,我们采取了以下纠正措施: - 修复有缺陷的生产设备,确保其正常运行。

- 增加对设备操作人员的培训和教育,强调他们的责任和重要性。

- 实施严格的生产检查和质量控制程序,确保产品的质量和完整性。

D6:验证纠正措施的有效性为了验证我们采取的纠正措施是否有效,我们对生产线上的零部件进行了多次测试。

测试结果表明,纠正措施已经有效地解决了质量问题,零部件不再出现裂纹。

D7:预防措施为了防止类似的问题再次发生,我们还采取了一些预防措施: - 定期检查和维护生产设备,确保其处于良好状态。

- 继续对操作员进行培训,提高其操作设备的技能水平。

- 加强供应商的质量管理,确保供应的零部件符合要求。

D8:团队表彰最后,我们要表彰参与解决问题的团队成员。

他们的专业知识和努力付出对解决此次问题起到了重要作用。

8D报告完整版范文8D是一种问题解决方法,通过8个步骤来进行问题的分析和解决。

下面是一个完整版的8D报告,包含对问题的描述、团队成员、问题的分析、解决方案以及实施结果的评估。

1.问题描述:在公司生产线上,发现了一个质量问题,产品出现了大量次品,导致客户抱怨并要求退货。

问题主要体现在产品的外观质量方面,表面容易出现划痕和凹痕。

2.团队成员:该问题的解决由以下团队成员共同参与:-生产部门:负责产品制造的技术人员和操作工-质量控制部门:负责产品质量的技术人员和检验员-客户服务部门:负责与客户沟通和解决问题3.问题的分析:通过团队成员的讨论和原因分析,我们找到了导致产品质量问题的几个主要原因:-工人操作不规范:工人在产品组装和包装时没有按照操作规程进行操作,导致产品出现划痕和凹痕。

-零部件供应商的质量问题:部分零部件的质量不达标,容易导致产品出现质量问题。

-质量控制不严格:质量控制部门在产品质量检验中存在一定的盲区,没有发现产品质量问题。

4.解决方案:基于问题分析,我们提出了以下解决方案来解决产品质量问题:-进行员工培训:对所有参与生产的员工进行质量意识培训和操作规程培训,确保所有员工按照规范进行生产操作。

-与供应商合作:与零部件供应商建立长期合作关系,并要求供应商提供质量合格证明。

对于质量不达标的零部件,及时通知供应商进行更换或修复。

-加强质量控制:质量控制部门要加强对产品质量的检验,制定更为细致的产品质量检验标准,并对产品检测设备进行定期维护和校准。

5.解决方案的实施:我们按照上述解决方案,分别进行了以下实施步骤:-员工培训:与人力资源部门合作,组织了一次质量培训会议,邀请专业培训师对所有员工进行培训,培训内容包括质量的重要性、操作规程和注意事项等。

-供应商合作:质量控制部门与供应商进行了紧急会议,并要求供应商提供质量合格证明。

部分质量不达标的零部件得到了及时更换和修复。

-质量控制加强:质量控制部门对产品质量检验标准进行了更新,并对产品检测设备进行了定期维护和校准。

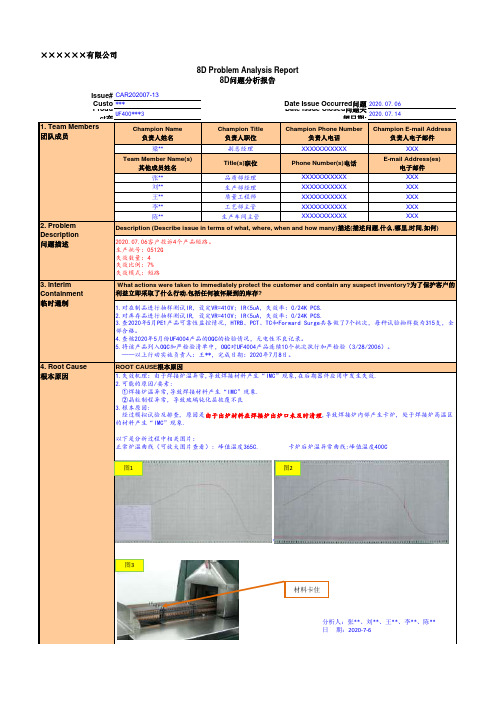

Issue#CAR202007-13Custo ***Date Issue Occurred 问题2020.07.06Product 产UF400***3Date Issue Closed 问题关闭日期:2020.07.14Champion Name 负责人姓名Champion Title 负责人职位Champion Phone Number负责人电话Champion E-mail Address负责人电子邮件梁**副总经理XXXXXXXXXXX XXXTeam Member Name(s)其他成员姓名Title(s)职位Phone Number(s)电话E-mail Address(es)电子邮件张**品质部经理XXXXXXXXXXX XXX 刘**生产部经理XXXXXXXXXXX XXX 王**质量工程师XXXXXXXXXXX XXX 李**工艺部主管XXXXXXXXXXX XXX 陈**生产车间主管XXXXXXXXXXXXXX8D Problem Analysis Report8D 问题分析报告××××××有限公司Description (Describe issue in terms of what, where, when and how many)描述(描述问题,什么,哪里,时间,如何)2020.07.06客户投诉4个产品短路。

生产批号:0512G 失效数量:4失效比例:7%失效模式:短路What actions were taken to immediately protect the customer and contain any suspect inventory?为了保护客户的利益立即采取了什么行动,包括任何被怀疑到的库存?1.对在制品进行抽样测试IR,设定VR=410V;IR<5uA,失效率:0/24K PCS.2.对库存品进行抽样测试IR, 设定VR=410V;IR<5uA,失效率:0/24K PCS.3.查2020年5月PE1产品可靠性监控情况,HTRB、PCT、TC和Forward Surge共各做了7个批次,每种试验抽样数为315支,全部合格。

□返工/补充加工(QE/PE)□质量问题通知供应商(SQE或采购)□生产计划调整(QE)□(在线/在途/库存)零部件库存处理(PE)□通知客户/QA (公司QA或工厂QE)□国外产品处理(项目主管or品质经理)□其它相应措施说明:填写人: 日期:DISCIPLINE 4:Define and Verify Root Cause (找出问题的真正原因)原因分析(责任部门填写)□设计缺陷/Design defects □规格、标准缺陷/criterion defects□工装设备缺陷/Equipment defects □检查判定缺陷(误判、错判)/Wrong verdict □制程及作业上缺陷(含料件)/Parts or assembling defects□模具、夹具缺陷/Fixture defects □其他/Others具体说明/Described in detail:□失效模式再现验证说明□改进失效验证说明附原因分析报告《》(插入附件,空白表单在下面连接内)填写人:日期:DISCIPLINE 5:Choose and Verify Permanent Corrective Action (选择永久对策)备注:1。

对异常问题或改进状态的描述要尽量有图片说明或详细的信息记录.2。

□表示一个项目工作点;■表示项目已完成,后面要有支持文件;不涉及项目在后面写N/A。

3.问题等级按《产品质量问题等级判定规则》划分A、B、C类;A类问题须开“停产通知单”。

4。

质量改进报告单开立原则:以退货和日常的重大项目改进为主,料件的外观问题不列为此项改进内容.5.质量改进报告单填写细则:相关问题分析及验证性报告插入此改进单,能够使用超连接的选用连接形式(确认路径不变并能连接到改进的文件),支持文件不必打印。

6.此份报告前3页为改进项目进度的目录表,第4页是说明页,不必打印.7。

表单编号:a。

日常改进和退货的项目按照SGxx—yyyy—zzzz, 其中xx表示年份,yyyy是流水号,zzzz是工厂产品型号;b客户投诉按照CCxx—yy—zz—-mm,其中xx表示年份,yy是客户名称,zz表示产品型号,mm表示流水号。

8d报告范文

《8D报告:解决问题的八个步骤》

一、概述

8D报告是一种问题解决方法,它包括了八个步骤,用以帮助组织解决问题并确保问题不再发生。

8D报告广泛应用于汽车工业和其他制造业,但也可以在各种组织中使用。

二、问题描述

首先,需要准确描述问题的性质和影响。

这是解决问题的第一步,因为如果问题没有被准确描述,就很难找到解决方案。

三、建立团队

在确定问题和影响之后,需要建立一个多学科的团队,来共同解决问题。

这个团队通常由跨部门的成员组成,以确保问题能够从多个角度得到解决。

四、暂时解决方案

在确定团队后,需要立即采取措施来暂时解决问题,以便阻止问题继续恶化。

五、根本原因分析

团队需要分析问题的根本原因,而不是只是解决问题的表面现

象。

只有找到问题的根本原因,才能确保问题不再发生。

六、永久解决方案

一旦找到了问题的根本原因,团队就可以找到一个永久的解决方案,以确保问题不再出现。

七、实施解决方案

一旦找到永久解决方案,团队就需要开始实施这个方案,确保它能够有效地解决问题。

八、预防措施

最后,团队需要采取预防措施,以确保类似问题不再发生。

这可能包括改变流程或制定新的标准。

总结

8D报告是一个全面的问题解决方法,可以帮助组织快速、有效地解决问题,并确保问题不再发生。

这八个步骤是有序、系统的,可以确保问题得到全面解决。

1.问题解决小组:

组成日期: 4/18/2012

** 事业部部长

** 品质部部长

** 生产部部长

** 技术科经理

** VGS线产品工程师

2.问题描述:

2.1 问题陈述:

客户投诉4个产品短路。

3.临时性纠正措施:

3.1 库存/在制品检查:

1.对在制品进行抽样测试IR,设定为VR=410V;IR<5uA,失效率为 0/24K PCS.

2.对库存进行抽样测试IR, 设定为VR=410V;IR<5uA,失效率为 0/24K PCS.

3.2 工艺制程/OQC限制措施:

3.2.1查核2005年3月份PE1产品的可靠性监控情况,HTRB,PCT,TC和Forward Surge总共

各做了7个批次,每种试验的抽样量为315支,全部合格。

3.2.2 查核2005年3月份UF4004产品的OQC的检验情况,无电性不良记录。

3.2.3将该产品列入OQC加严检验清单中,OQC对UF4004产品连续10个批次执行加严检验

(3/28/2006)。

3.3 风险评估:

风险评估水平为一般(50),不需要采取强制对策。

4.根本原因分析:

4.1 退回样品的初始确认(外观/电性)(如适用):

参照VGSC失效分析报告T061120。

4.2 退回样品的失效分析:

4.2.1 失效分析结果总结:

4.2.1.1.典型IMC失效-表面有氧化层,导致芯片烧毁。

4.2.2 失效分析详细状况:

参照VGSC失效分析报告T061120。

(参考VGST提供的UG2 IR不良模拟试验及FA报告)

4.3 失效原因:

4.3.1 失效机理:

由于焊接炉温异常,导致焊接材料产生”IMC”现象,在后期器件应用中发生失效.

(参考VGST提供的UG2 IR不良模拟试验及FA报告)

4.3.2 可能的原因/要素:

4.3.2.1 焊接炉温异常,导致焊接材料产生”IMC”现象.

4.3.2.2晶粒制程异常,导致玻璃钝化层披覆不良

4.4 根本原因:

4.4.1 最可能原因的分析:

焊接炉温异常,导致焊接材料产生”IMC”现象.

4.4.2 根本原因的结论:

同4.3.2.1

经过模拟试验及排查, 最可能的原因是由于出炉材料在焊接炉出炉口未及时清理,导致焊接炉内部产生卡炉, 处于焊接炉高温区的材料产生”IMC”现象.

正常炉温曲线: 峰值温度365C.

卡炉后炉温异常曲线:峰值温度400C

卡炉的原因如下图: 由于员工操作疏忽,未及时清理出炉材料.

4.4.3 不良未发现/逃脱的原因:

TMTT测试时,该支二极管尚未损坏,各项测试参数符合测试规范。

5.永久性改善措施:

5.1 针对根本原因:

项目纠正措施前纠正措施后时间负责人

1 出炉口未安装报警装置出炉口安装报警装置,材

料出炉后发出鸣叫警报声

提醒操作员清理材料, 材

料清理后,报警声停止4/28/2012 **

**

2 未及时清理出炉后材料宣导并监督执行及时清理

出炉后材料的操作纪律

4/21/2012 ** 安装报警装置如下图:

材料卡住

报警探头

5.2 针对未发现/逃脱的原因:

项目改善行动前改善行动后时间负责人5.3 提供安全有效的日期码:

5.4 纠正措施有效性的验证:

6.实施永久性的纠正措施:

纠正措施的实施计划

7. 水平展开与系统化措施:

7.1 水平展开:

项目系统化措施时间负责人文件号8.总结与小组奖励:。