工厂产能计划表

- 格式:xls

- 大小:2.42 MB

- 文档页数:1

生产计划排产表格

一个完善的生产计划排产表格对于企业的生产运营至关重要。

通过有效地安排生产计划,企业可以在资源利用上更加高效,降低生产成本,提高生产效率。

以下是一个简单的生产计划排产表格示例:

生产计划排产表格

订单编号产品名称计划生产数量完成时间状态

001 产品A 1000 3月1日进行中

002 产品B 500 3月5日待生产

003 产品C 800 3月10日计划中

004 产品A 1200 3月15日计划中

005 产品D 600 3月20日未启动

在该表格中,每行代表一个生产订单,包括订单编号、产品名称、计划生产数量、完成时间以及状态等信息。

通过这个表格,生产部门可以清晰地了解每个订单的执行进度,帮助他们更好地安排生产计划。

订单编号是每个订单的独特标识,在跟踪和管理订单时非常重要。

产品名称告诉生产人员生产的具体产品是什么,以便正确准备所需材料和设备。

计划生产数量指明了该订单的生产规模,生产部门可以根据数量合理安排生产线和人员。

完成时间则是订单预期完成的时间,有助于生产部门合理安排生产进度。

状态可反映订单的实时进展,让生产人员了解每个订单的生产状态。

通过这样清晰明了的生产计划排产表格,企业可以更好地管理生产计划,提高生产效率,降低生产成本,满足客户需求,提升竞争力。

工厂产能计划表预计到料日期剩余小时预计工时剩余工时预计工时剩余工时预计工时剩余工时预计工时剩余工时预计工时剩余工时预计工时剩余工时预计工时剩余工时预计工时剩余工时预计工时剩余工时预计工时剩余工时预计工时剩余工时预计工时剩余工时预计工时剩余工时预计工时剩余工时未完工时尚需天数预定交期到计时天数可能拖期天数可能提前天数交期报警实际完成日期实际是否拖期面板CNC 7-160.020*******02200012.525037.5 3.87月18日##############无法提前安排加班或外发拖期A 板待料7-150.022115123313311164.0 4.27月8日##############无法提前安排加班或外发7月8日按时完成B板铣床7-150.0335555555555558.0 4.57月10日##############无法提前安排加班或外发7月3日按时完成钉针板7-150.03300000000000 3.00.17月10日##############无法提前安排加班或外发7月11日拖期齿轮箱板7-150.04400000000000 4.00.27月10日##############无法提前安排加班或外发7月18日拖期底板7-150.0550000000020000205.020.27月10日##############无法提前安排加班或外发7月18日拖期前模仁7-50.06600000000000 6.00.37月10日##############无法提前安排加班或外发7月12日拖期前模哥针7-70.077000000000007.00.37月10日##############无法提前安排加班或外发7月18日拖期后模仁7-50.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期后模镶件17-50.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期后模镶件27-50.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期司筒针7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期司筒7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期撑鸡7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期行位7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期司筒针7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期司筒7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期法兰7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期唧嘴7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期油缸支撑杆7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期油缸安装板7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期线条7-70.000000000001230123.012.37月10日##############无法提前安排加班或外发7月18日拖期齿轮轴17-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期齿条7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期齿条拉块7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期垫片7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期齿轮轴27-70.00000000000000.00.07月10日##############无法提前安排加班或外发拖期青铜套17-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期青铜套27-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期盖板7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期齿轮轴37-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期配模7-70.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期面板0.00000000000000.00.07月15日##############无法提前安排加班或外发7月18日拖期A 板0.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期B板0.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期钉针板0.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期底板0.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期前模仁0.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期后模仁0.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期前模哥针10.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期后模镶件0.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期唧嘴0.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期法兰0.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期顶棍0.00000000000000.00.07月10日##############无法提前安排加班或外发7月18日拖期配模0.000.00.07月10日##############无法提前安排加班或外发7月18日拖期0.00.00.07月10日##############无法提前安排加班或外发7月18日拖期0.00.00.07月10日##############无法提前安排加班或外发7月18日拖期0.00.00.07月10日##############无法提前安排加班或外发7月18日拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.07月18日拖期0.00.00.07月18日拖期0.00.00.07月18日拖期0.00.00.07月18日拖期0.00.00.07月18日拖期0.00.00.07月18日拖期0.00.00.07月10日##############无法提前安排加班或外发7月18日拖期0.00.00.07月10日##############无法提前安排加班或外发7月18日拖期0.00.00.07月10日##############无法提前安排加班或外发7月18日拖期0.00.00.07月10日##############无法提前安排加班或外发7月18日拖期0.00.00.07月10日##############无法提前安排加班或外发7月18日拖期0.00.00.07月10日##############无法提前安排加班或外发7月18日拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.0拖期0.00.00.07月18日拖期0.00.00.07月18日拖期0.00.00.07月18日拖期0.06008001400.0140.07月18日拖期0.02 2.00.17月19日##############无法提前安排加班或外发7月18日按时完成0.070028001502.062.67月10日##############无法提前安排加班或外发拖期0.00.00.07月10日##############无法提前安排加班或外发7月18日拖期0.00.00.07月10日##############无法提前安排加班或外发7月18日拖期0.00.00.07月10日##############无法提前安排加班或外发7月18日拖期星期三130026101此处空白520101262601012626012226249610126520101261040101262603此处空白交期达成率 3.37%完成项目数8912215按时完成项目数各个零件之预计交期及完成情况及拖期预警/解决指引10126外发或加班需求4材料定购此处空白此处空白6241412612226需要外发加工可再安排工作可再安排工作126246.00732.00610.00817.002可再安排工作需要安排加班616.000.330.2515.2581.70#DIV/0!可再安排工作618.00430.00-557.001658.0025.6725.7510.75-55.7017.2725.70可再安排工作线割磨床41.501146.00-6.0025.6025.204.1522.923.08#DIV/0!218.50154.006.00514.00512.00252.000.800.300.40838.006.008.0021.858.008.00可再安排工作可再安排工作钻床EDM小CNC热处理铣床8.73-108.00-4.50大CNC#DIV/0!锯床车床省摸配模可再安排工作可再安排工作今日日期模号零件名称小CNC 热处理铣床钻床EDM 2013年4月10日锯床其他外发钻床EDM线割磨床外发蚀纹外发雕刻机/人类别小CNC大CNC 热处理铣床大CNC112226车床省模1未完工时折算天数产能剩余或不足数不足数折算天数624车床省摸30.50机/人类别数量每班时数每日班数三雅模具厂生产排期一览表工厂正在生产模具未完工序需要的工时之统计数据一月内工厂近期设备及人员可能提供的产能或工时线割磨床锯床计算天数提供工时目前状态或位置未完分类合计工时S Y 043P M 472BPM 472AP M 473。

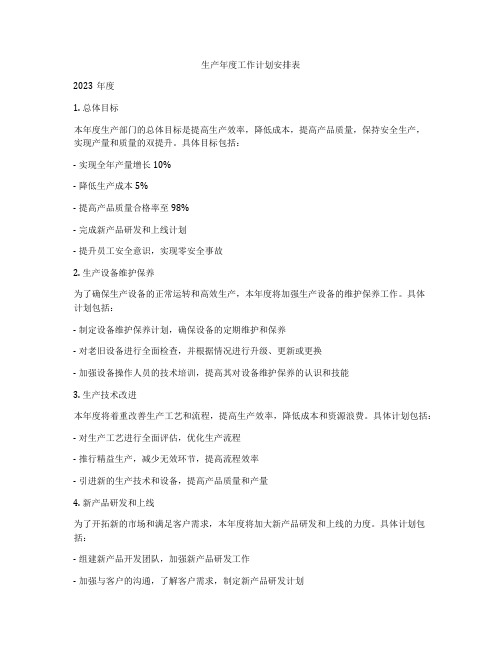

生产年度工作计划安排表2023年度1. 总体目标本年度生产部门的总体目标是提高生产效率,降低成本,提高产品质量,保持安全生产,实现产量和质量的双提升。

具体目标包括:- 实现全年产量增长10%- 降低生产成本5%- 提高产品质量合格率至98%- 完成新产品研发和上线计划- 提升员工安全意识,实现零安全事故2. 生产设备维护保养为了确保生产设备的正常运转和高效生产,本年度将加强生产设备的维护保养工作。

具体计划包括:- 制定设备维护保养计划,确保设备的定期维护和保养- 对老旧设备进行全面检查,并根据情况进行升级、更新或更换- 加强设备操作人员的技术培训,提高其对设备维护保养的认识和技能3. 生产技术改进本年度将着重改善生产工艺和流程,提高生产效率,降低成本和资源浪费。

具体计划包括:- 对生产工艺进行全面评估,优化生产流程- 推行精益生产,减少无效环节,提高流程效率- 引进新的生产技术和设备,提高产品质量和产量4. 新产品研发和上线为了开拓新的市场和满足客户需求,本年度将加大新产品研发和上线的力度。

具体计划包括:- 组建新产品开发团队,加强新产品研发工作- 加强与客户的沟通,了解客户需求,制定新产品研发计划- 对新产品进行严格测试和试制,确保达到市场要求5. 质量管理本年度将继续加强质量管理工作,提高产品质量合格率,降低质量事故率。

具体计划包括:- 加强对原材料和半成品的质量检查,确保原材料和半成品的质量符合要求- 完善产品质量管理体系,建立严格的质量管理流程- 对产品进行全面检测,确保产品质量符合标准6. 安全生产本年度将继续加强安全生产工作,提高员工的安全意识,防范和减少安全事故的发生。

具体计划包括:- 组织员工参加安全培训,提高员工的安全意识和技能- 对生产场所进行安全排查,消除各类安全隐患- 加强对员工的安全教育和培训,提高其安全操作技能7. 生产管理本年度将完善生产管理体系,提高生产计划的执行率和生产效率。

工厂排产计划表格工厂排产计划表格工厂排产计划表格是一个非常重要的工具,用于编制工厂的生产计划,对制造流程进行分析和规划,以确保生产在规定时间内进行,既满足客户需求,又使厂商可以更有效地管理资源。

下面是编制工厂排产计划表格的具体步骤:1.确定生产需求:首先,生产经理应能够准确地确定市场的需求和预测销售量。

除此之外,还要考虑到原材料的供应,以及其他相关因素,如季节性和货运等,以确定生产的实际需求。

2.确定可用资源:确定工厂中可用的资源(例如人力、设备、原材料、设备等)是非常重要的。

这能够帮助管理者决定可以使用哪些资源以及如何去管理。

3.编制计划表格:在此步骤中,生产经理需要采用一个良好的计划模板。

通过这个模板,生产经理能够很方便地对生产周期、生产量、质量要求以及需求时间等进行规划。

并且,通过表格中设定的项与生产的实际情况进行比较,来判断生产的效率、质量以及成本。

4.根据计划进行生产:在列出计划后,现在的重点就是确保已列出的生产计划得以实施。

这可以通过管理和分配员工、购买所需材料,以及对机器/设备进行定期维护/检修,确保生产计划的执行,并减少任何与生产有关的延迟。

5.监控生产计划:生产计划并不意味着一劳永逸,而是需要动态监控并进行必要的调整。

通过更改计划表格中的具体内容,可以确保与生产关联的任何事件得到及时的解决和调整,从而最终使生产计划顺利完成。

综上所述,制作工厂排产计划表格是一项非常重要的任务,可以在整个生产过程中担负重要角色。

生产经理可以通过制定和有效执行生产计划,确保生产计划和要求能够高效的达成,从而使厂商、消费者和市场的联结更紧密,使得资源的消耗更加合理,提高了产品的质量和限期交货,增加了公司的收益。

标准工时表依据公司近期内实际生产和目标,制定如下标准:补充说明:一﹑优化生产线1.降低生产成本:包括人工成本﹑管理成本及物料搬运成本等﹐并且由于产量之提高﹐使分摊之各项间接费用也随之降低﹒2.提高工作效率:由于各站工作之固定化﹐不必要之寻找﹑思考等心力工作大幅减少﹐使工作效率提高﹒3.简化管理工作:包括人员训练﹑工作督导﹑产量计算﹑品质追踪等等管理工作都能简化.4.减少物料搬运:由于生产线之制造流程和搬运路径相同﹐并且常使用定路径之搬运设备(例如输送带﹑定轨式吊车﹑台车﹑吊蓝)搬运﹐因此物料搬运量减少﹒5.能满足大量生产之需要:在各种复杂性产品之生产技术中以生产线技术之大量生产投资及单位生产成本最低﹒除衣衫五项以外,采用生产线还可以节省厂房面积﹐减少半成品中间库存﹐并且还可以使员工容易产生认同感和归属感之优点﹒二、生产线有关名词之解说﹕生产线有关名词极多﹐以下仅选择较常用的名词说明﹕1、工作站(WORK STATION)﹕又称作业站﹐是在生产线上执行一项工作或一组工作之工作单位,生产线系由若干工作站所组成﹐在工作站上执行工作之人员称为工作员﹐作业员或操作员,每作业站之作业人员通常为一人和一组作业员﹐视实际需要调派﹐生产线上所含工作站之数目以K代表﹒2、单元(WORK ELEMENT OR WORK UNIT)﹕生产线上每一工作站通常都包括若干工作项目,每一工作项目称为一个工作单元﹒一般而言公共单元之划分以能够独立成一工作为原则.常用之代号U或E﹐第I个工作单元称为Ui或Ei,大的工作单元有部分可划分为较小工作单元﹐部分则较困难﹒3、作单元时间(performance time):每一工作单元执行一件工作所需之时间称为工作单元时间﹐常用代号为ti.工作单元时间一般受制造程序之影响﹐当程序之安排足以影响该工作单元之执行时﹐工作时间将增加﹒4、作业站时间(station time): 指每一工作生产一件产品所需要之时间而言,亦即一工作站处理所含工作单元所需时间之总和﹐使用之代号为T﹒5、周期时间(cycle time):生产线生产一件产品所需之时间,亦即两产品进入(或离开)生产线之间隔时间﹐常用代号C﹒生产线周期通常等于生产线上最长作业站时间﹐亦即:C=Tmax.6、线长(line length):指生产线之长度而言﹐单位为呎或米﹐采用之代号为L.7、线速(line speed):产品在生产线上移动之速度,单位为每分钟若干米或若干呎﹒通用代号为S﹒8、在线制品:在生产线上流通之产品﹐以N代表﹒在线制品通常均较工作站数为多﹐即N大于K﹒9、呆滞在线制品:生产线上之在线制品理论上只有K件(即每一工位只有一件)﹐但实际作业上往往大于K.大于之理由有以下几个﹕(1)在生产线上往往有复合作业站存在﹐若一复合作业站拥有五个工作单元﹐则在生产作业中可能同时拥有五个在线制品﹒(2)有空白作业站存在,在生产线中若输送带过长或作业站过少时﹐生产线上会发生闲置之在线制品.(3)生产线上制品之输送以批次搬运(以集中搬运方式搬运)时﹐在线制品将大于生产线之站数,在线制品大于作业站部分称为呆滞在线制品﹐以I为代号﹒10、在线时间:任何一产品自进入至离开生产线所花之时间﹒若欲求平均在线时间则尚需视批次(lot)之多寡而定﹒生产线上线速﹑线长﹑在线制品﹑在线时间之相关性如下﹕(1)线速=线长/(在线制品*周期)即S=L/CN(2)线长=周期*在线制品*线速即L=CNS(3)周期=线长/(在线制品*线速)即C=L/NS(4)在线制品=线长/(线速*周期)即N=L/CS=I+K=在线呆滞制品+作业站数(5)在线时间=(在线存货+在线制品)/线速=(B+K+I)/S11、作业顺序圈(Procedure diagram):制品制造程序表示法之一种﹐与一般制程分析圈相似﹒(1) (2) (3)(0) (4) (6) (7) (9) (10)(12) (11) (13) (14) (15) (16)(8)12、瓶颈(Bottleneck)﹕在生产线中最慢之工作站﹐亦即是生产联机操作粘时间最长之作业粘﹐称为生产线之瓶颈﹒瓶颈在一般生产线中几乎永远存在﹐消除一个瓶颈又产生另一个瓶颈﹐而瓶颈之宽窄决定生产线之产量及效率﹒13、闲置时间(idle time):任一工作站执行一工作(即生产一件产品)所浪费的时间﹒闲置时间常用代号为D﹒限制时间等于生产线周期减去各作业粘之站时间﹐即D=C-T ﹒14、平衡(Balance)﹕生产线各工作站工作速度相近情形﹐称为生产线平衡﹐或指生产线达到所需生产速度而言﹒理论上﹐完全之平衡绝对无法存在﹐因此通常所谓平衡多指合乎需要之生产速度﹐或合乎需要之生产效率而言﹒研究﹑分析或处理生产线平衡之工作称为生产线平衡作业﹒15、平衡闲置时间(balance delay)﹕在生产线平衡状况下各站闲置时间常用代号BD.平衡闲置时间与总生产时间之比率称为平衡闲置时间率﹐常用代号为d﹒计算公式如下﹕BD=KC-ΣtiD=TBD/K.C=(KC-Σti)/(K.C)16、平衡系数(smoothness index):表示平衡状况之系数﹐亦即各作业粘时间之标准差﹐但一般标准差之计算方法是以平均值为基础﹐平衡系数之计算则以工作站时间之最大值(即生产线周期)为基础﹒计算公式如下﹕Σ(C-Ti)2S.I.=K三、生产线之设计与建立1﹑生产过程之考虑﹕以生产线制造的产品﹐其制造过程基本上是属于流程型工厂)FLOW SHOP)之生产类型﹒这种生产过程我们可以再加以细分成下列三种﹕(1)线型过程﹕这是比较简单的产品制造过程﹐较常见于制造型生产线﹐这种生产过程中没有分支﹐也没有中间投入之物料零件(如图2-1A)﹒(2)构型生产过程﹕这种过程最为常见﹐一般装配性发品之制造都可以属于这一种(如图2-1B)﹒(3)网络型生产过程﹕生产过程为网络型﹐见于较复杂产品之制造(如图2-1C)﹒直线型生产过程1 2 3 4 11 13 16 17 5 6 7 9一般生产线之设计及平衡编排﹕2﹑一般型生产线设计之参考原则﹕生产线设计以能增加生产产量,提高机器使用率,简化管理﹐工作降低生产成本为目的﹐因此在设计工作中应循下列原则﹕(1)可能减少产品在线上之移动距离﹒(2)持产品在生产线上稳定之流通﹒(3)个作业站工作分配合理﹐尽可能做到责任分明﹑工作分配平均之程度﹒(4)尽可能一条生产线生产一种产品或一个产品系统﹒(5)各站各工作单元之作业顺序尽可能固定﹒(6)线上产品愈少愈佳﹐产品在线上时间愈短愈好﹐必要时可使用支线﹒(7)各站之作业时间愈接近愈好﹐并尽可能使各作业站是工作接近同步﹒(8)生产线调整弹性良好﹒四﹑生产线改善技术﹕1.产品布置平衡的先决条件﹕在研讨产品布置的平衡时﹐必须先研究下列三个先决条件﹕(1)测定标准工时﹒各操作应先将方法标准化,然后利用各种测时的技术,订出各操作的标准工时﹐作为计算平衡时的依据﹒(2)决定不平衡率﹒虽然目的是在求其平衡,然而欲使不平衡率达0%,事实上是不可能的﹐但如大于30%-40%,则时间的损失亦甚为惊人,故通常应订出一允许不平衡率,作为调整平衡时的参考﹒一般求不平衡的公式为﹕不平衡率=(3)管理者的观念﹒有人重视控制产品周期时间于某一定值,如此当可稳定一天的产量,但也有人注意控制作业人数于某一定数,如此则分派人员时必须尽量能获得最小的周期时间,亦即能有较多的产出﹒2.生产线布置平衡常用的方法﹒生产线布置的平衡,并无任何公式能计算设备特殊的平衡,可是工作的经验,以及工作情形的分析常是最好的求平衡的方法﹐至于一般的求平衡的方法约有下列几种﹕(1)改善工作方法﹕对各费时较多的工作站,利用改善工作方法的技巧改善其工作方法,并设计夹具与改良工具﹐以缩短其所需时间﹒(2)调整工作﹕将整个程序内的各操作重予组合﹐以求其平衡﹒(3)需时间较长者分割﹕凡工作站需时较长者,分由两台或两台以上的机器或人员去作,以求各工作站间时间的平衡﹒(4)最小公倍数法﹕求各工作站所需时间的最小公倍数,为调整机器设备或人员的根据,此法常须增添机器设备与人员﹐且增加其产量﹐故须视资金及市场状况才能决定﹒(5)将若干需时较少者合并﹕将需时较少的若干工作站合并,不但可获得较佳的平衡,同时亦可获得较少工作人员的结果﹒(6)工作人员的选择﹕选用效率特优人员担任工作较多需时较多工作站的工作,效率较差人员担任工作较少工作站的工作﹒(7)增加其它零碎工作﹕如对工作较少的工作站,确无其它方法平衡时,则可增加其它零碎工作,一面操作人员发生等待﹒(8)设置替班人员﹕最好能设置副线长或线长助理等替班人员,平时可协助线长担任线上工作的督导并可担任领料发料等供应工作,遇有人员缺勤时可临时替补,以免影响整个线上平衡.通常因无替班人员的设置,常将缺勤人员的工作,分配其前后工作点担任,如此﹐则势必将影响整个线上的平衡及产出﹒3、生产线编成效率改善例举:假设某一生产线之各工作站之作业顺序及发生工时如下:13+4+4+7+7+8+9+58个人每人的工作时间;a)此共8工作站8人的分业作业生产方式,暂存与特料随之发生相当多,Line编成效率非常坏.一般Line编成效率或不平衡率,如前述之计算公式:(8*13)-(13+4+4+7+7+8+9+5) 104-57Line不平衡率= = *100﹪8*13 104=45.2%(2)若将上叙之各工程加以分配,使人员之负荷增加,则Line之可能组合有下列几种情况,而平衡率之变化也因此产生差异:请试算当中上个工作站分割时,则其Line编成效率为何?(3)由上叙一中,假设1人1日每日实际作业时间为7HR/日则1人1日之生产量与Line 之总生产量之变化如下: (表二)●由上叙二中,2人编成之总生产量为8人编成之总生产量之868÷1936=44.8%●由表二中,若2人编成之Line以4条Line生产即8人生产再与8人编成之Line比较: (868×4)÷1936=3472÷1936=179%即产量可UP179%(4)由表一与表二中可发现:○1Line之编成效率与Line之Neckpoint(瓶颈)有关○2产量之多寡与人员之编成有关○3要提高Line之效率,必须使Line Balance○4要提高总产量,则以效率高之组合来编成○5Line之编成,必须以产量为基准,求出时间标尺实际作时间7×60×60时间标尺===13sec产量193813+4+4+7+7+8+9+5 57人员数===4.4人13 1314也即以5人编成Line较合理,较具弹性,四、合理化重点改善:(1)由Line编成效率之流程图中,显而易见此工作站系整个Line瓶颈(Neckpoint)若将A工作站加以作业改善或设备性能使之降为9sec,则整个Line之效率变化为:(与8人之改善前比较)9+4+4+7+7+8+9+5○1Line效率==73.6%9×8比较:来54.8% 73.6% UP 18.8%○2产量:7×60×60÷9=2800台/日比较:2800-1936=864台/日UP 864台/日。

生产计划表格一、生产计划综合报表二、生产计划安排表月份:总经理:厂长:审核:拟定:三、各部门生产计划安排表月份:300第三十章 生产计划表格301四、生产规划明细表生产规划明细表编号: 日期:参考数字:物品:数量:劳 动 力分类:类型:需要的时间:原 材 料参考数字:零部件:数量: 设备与机械分类: 类型:功效: 特别要求: 填表人:核准人:五、周生产计划表月份: 日期: 序号 订单号 工令号 客户名 型号/规格 生产量 计划时程1 2 3 4 5 6 7 8 9续表说明:1.依据月生产计划的执行状况修订。

2.依据产品的要求标准时间制订时程。

3.计划时程栏内注明计划产量。

六、月生产计划表302第三十章 生产计划表格303续表生产 批号 产品 名称 数量 金额 制造 单位 制造日程 预出日期 需要工时估计成本 附加值 备注 起 止 原料 物料 工资 13 14 15 16 17配合单位工时 预计生产目标 估计毛利 准备组 产值 附加值 质检组 总工时 制造费用 包装组每工时产值估计毛利审核: 计划:七、长远生产计划表月日产品名称 线别 单价月月月月月月数量 金额 数量 金额 数量 金额 数量 金额 数量 金额 数量 金额 合计产值审核: 填表:八、产品产销状况预测分析表日期:标准:拟定:九、产销计划拟定表月份:总经理:副总经理:审核:填表:304第三十章 生产计划表格305十、生产计划变化变更通知书受文单位: 日期: 编号: 工令 号码 生产 线别 原 计 划变 更 后备注 产品名称 数量 完成日期 产品名称 数量 完成日期批准/日期: 审核/日期: 制表:十一、交货期变更通知单编号: 发文部门: 日期:受文部门制单编号客户 变更内容 型号 数量 交货期 备注 变更前 变更后变更原因 附记:说明:发出交货期变更通知时,如未生产应同时修改生产计划;如已完成生产则修改交货计划。

产能统计表模板

以下是一个简单的产能统计表模板,您可以根据需要进行修改和调整。

日期生产产品生产数量合格数量不合格数量合格率

:--: :--: :--: :--: :--: :--:

产品A 1000 980 20 98%

产品B 800 780 20 %

产品A 1200 1180 20 %

产品B 900 880 20 %

产品A 1100 1070 30 %

产品B 700 680 20 %

说明:

1. 日期:生产日期。

2. 生产产品:生产的产品的名称。

3. 生产数量:当天生产的总数量。

4. 合格数量:经过质量检查,符合标准的产品数量。

5. 不合格数量:经过质量检查,不符合标准的产品数量。

6. 合格率:合格数量除以生产数量,然后乘以100,得到合格率。

您可以使用Excel或其他电子表格软件打开此模板,并根据实际生产数据进行填写和计算。

通过这种方式,您可以轻松地跟踪和记录生产数据,并根据需要生成各种报表和图表。

生产部年度工作计划表为了提高生产效率,确保产品质量和保持市场竞争力,我们制定了以下生产部年度工作计划。

一、生产目标1. 提高生产效率,将生产能力提升至每月5000台产品。

2. 提高产品质量,减少次品率至5%以下。

3. 优化生产流程,缩短产品生产周期至20天以内。

4. 提高生产设备利用率,减少设备故障率至10%以下。

5. 节约生产成本,将能源消耗降低至10%。

二、生产计划1. 优化生产流程,采用先进的生产技术,提高生产效率。

2. 完善质量控制体系,建立品质检验标准,严格把关产品质量。

3. 加强设备检修与维护,保证设备正常运行,缩短生产周期。

4. 提高员工技能,开展内部培训,提高员工生产技能和质量意识。

5. 优化供应链管理,提高供应商配合度,保证原材料供应。

三、生产计划安排1. 制定月度生产计划,按照市场需求安排生产计划。

2. 定期组织生产进度会议,分析生产状况,解决生产中出现的问题。

3. 加强对生产过程中的质量把控,建立完善的质量管理体系。

4. 组织设备维护与检修,保证设备的正常运转。

5. 对员工进行定期的生产技能培训,提高员工的技能水平和生产效率。

四、生产成本控制1. 对生产成本进行核算,找出浪费和不必要开支,降低生产成本。

2. 严格控制原材料和能耗成本,提高资源利用效率。

3. 提倡员工节约用能用材,鼓励提出节约成本的建议。

4. 优化生产流程,减少不必要的环节,降低生产成本。

五、安全环保工作1. 加强安全生产管理,加强对员工安全教育和培训。

2. 定期检查设备,确保设备的安全运行。

3. 建立健全的环境保护措施,减少废水、废气和固体废物排放。

4. 加强对危险化学品的管理,并做好相应的防护措施。

六、关于《年度工作计划》的宣贯1. 生产部门负责人要对全体员工宣贯《年度工作计划》。

2. 对员工进行《年度工作计划》的培训,确保全员知晓并理解工作计划。

3. 确保《年度工作计划》的全面贯彻执行,并对执行情况进行检查和考核。