材料成型技术第三章锻压

- 格式:ppt

- 大小:664.00 KB

- 文档页数:15

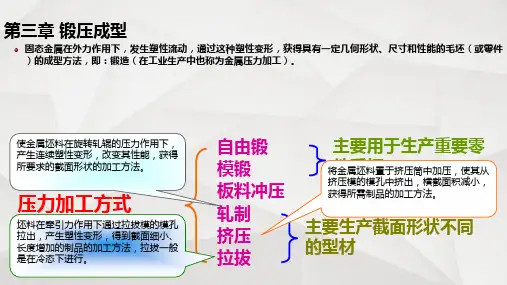

板料冲压所用原材料特点:特别是制造中空杯状和钩环状等成品时,必须具有足够的塑性。

常用金属材料——低碳钢、铜合金、铝合金、镁合金及塑性高的合金钢等。

常用设备——剪床、冲床板料冲压的基本工序按变形性质可分为分离工序和成形工序两大类。

分离工序:切边,冲孔,落料成形工序:弯曲,拉伸,翻边,胀形冲裁变形过程的三个阶段(1)弹性变形阶段(2)塑性变形阶段(3)断裂分离阶段冲裁件的断面有三个特征区,即圆角带、光亮带和断裂带冲裁件分离面质量的影响因素:冲裁件的断面情况、凸凹模间隙、刃口锋利程度、模具结构、材料性能、板料厚度冲裁间隙不仅对冲裁件的质量起决定性的作用,而且直接影响模具的使用寿命。

间隙过小:冲裁力、卸料力、推件力↑,凹凸模磨损加剧→模具寿命↓间隙过大:厚大的拉长毛刺,冲裁的翘曲现象严重,而寿命↑,对于批量较大而公差又无特殊要求的冲裁件——采用“大间隙”冲裁,提高模具寿命。

较小的间隙有利于提高冲裁件的质量。

较大的间隙则有利于提高模具的寿命。

间隙合理模具有足够长的寿命,零件的尺寸几乎与模具一致。

为了保证零件的尺寸要求,并提高模具的使用寿命:●落料时,凹模刃口的公称尺寸应取工件尺寸最小尺寸;●冲孔时,凸模刃口的公称尺寸应取工件尺寸最大尺寸。

冲裁时材料对模具的最大抗力称为冲裁力。

成形工艺:拉深变形过程及特点:其凸模和凹模有一定的圆角,其间隙一般稍大于板料厚度拉深后,筒形件壁部的厚度与硬度都会发生变化。

筒壁愈靠上,切向压缩愈大,壁部愈厚,变形量愈大,加工硬化现象严重,硬度愈高。

筒壁的底部靠近圆角处,几乎没有切向压缩,变形程度小,加工硬化现象小,材料的屈服点低,壁厚变薄。

拉伸件最危险部位——直壁与底部过渡圆角处;拉深件直径d与坯料直径D的比值称为拉深系数,用m表示,即m = d/D。

拉深系数不小于0.5~0.8。

合理设计拉深凸凹模的圆角半径凸凹模的圆角半径为r,板料材质为钢,厚度为δ,则:R凹=10 δ,R凸=(0.6~1)R凹合理设计凸凹模的间隙一般取凸凹模的间隙为:z=(1.1~1.2) δ,比冲裁模间隙大确定冲压工序的原则(1) 对于有孔或有切口的平板零件:●当采用单工序模冲裁时,一般应先落料,后冲孔(或切口);●当采用连续模冲裁时,则应先冲孔(或切口)后落料。