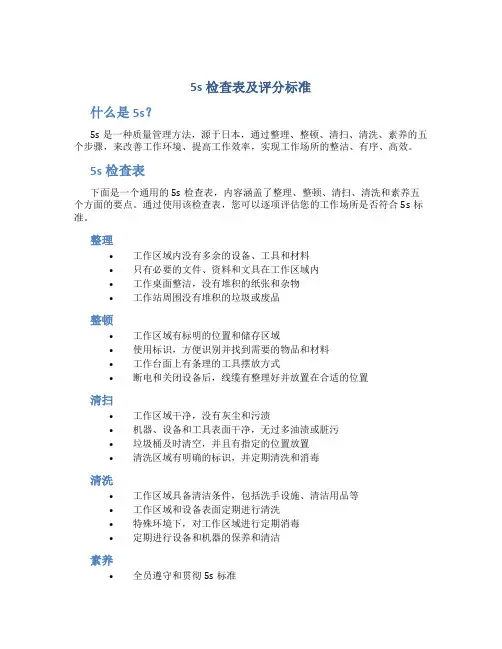

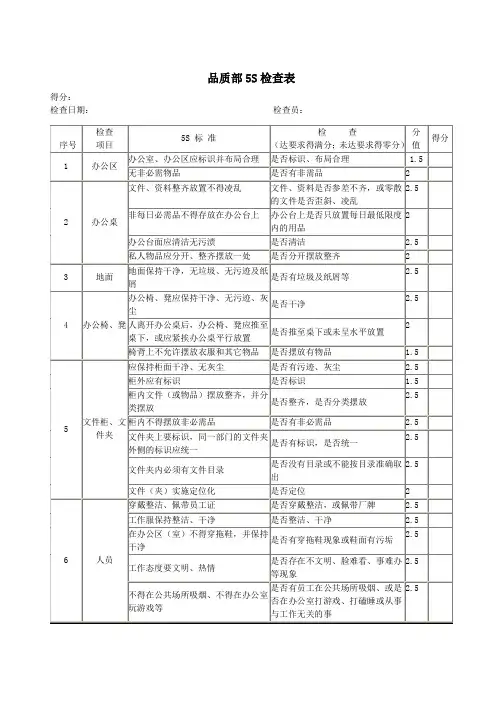

品管部5S检查表

- 格式:doc

- 大小:59.00 KB

- 文档页数:1

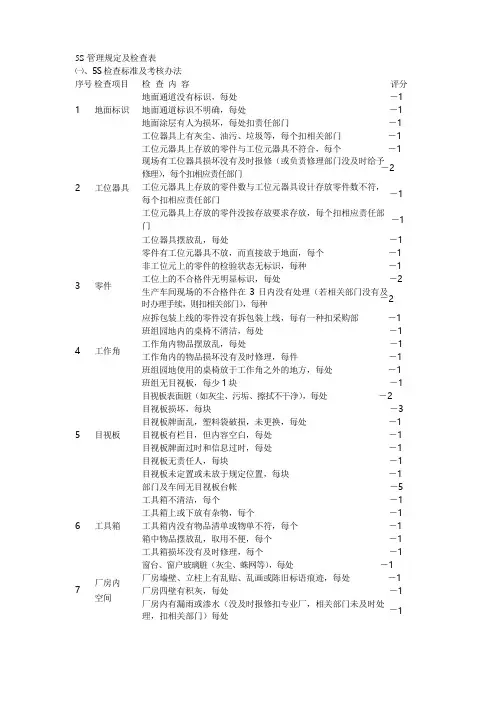

5S管理规定及检查表㈠、5S检查标准及考核办法序号检查项目1地面标识2工位器具3零件4工作角5目视板6工具箱7厂房内空间检查内容评分地面通道没有标识,每处-1地面通道标识不明确,每处-1地面涂层有人为损坏,每处扣责任部门-1工位器具上有灰尘、油污、垃圾等,每个扣相关部门-1工位元器具上存放的零件与工位元器具不符合,每个-1现场有工位器具损坏没有及时报修(或负责修理部门没及时给予修理),每个扣相应责任部门-2工位元器具上存放的零件数与工位元器具设计存放零件数不符,每个扣相应责任部门-1工位元器具上存放的零件没按存放要求存放,每个扣相应责任部门-1工位器具摆放乱,每处-1零件有工位元器具不放,而直接放于地面,每个-1非工位元上的零件的检验状态无标识,每种-1工位上的不合格件无明显标识,每处-2生产车间现场的不合格件在3日内没有处理(若相关部门没有及时办理手续,则扣相关部门),每种-2应拆包装上线的零件没有拆包装上线,每有一种扣采购部-1班组园地内的桌椅不清洁,每处-1工作角内物品摆放乱,每处-1工作角内的物品损坏没有及时修理,每件-1班组园地使用的桌椅放于工作角之外的地方,每处-1班组无目视板,每少1块-1目视板表面脏(如灰尘、污垢、擦拭不干净),每处-2目视板损坏,每块-3目视板牌面乱,塑料袋破损,未更换,每处-1目视板有栏目,但内容空白,每处-1目视板牌面过时和信息过时,每处-1目视板无责任人,每块-1目视板未定置或未放于规定位置,每块-1部门及车间无目视板台帐-5工具箱不清洁,每个-1工具箱上或下放有杂物,每个-1工具箱内没有物品清单或物单不符,每个-1箱中物品摆放乱,取用不便,每个-1工具箱损坏没有及时修理,每个-1窗台、窗户玻璃脏(灰尘、蛛网等),每处-1厂房墙壁、立柱上有乱贴、乱画或陈旧标语痕迹,每处-1厂房四壁有积灰,每处-1厂房内有漏雨或渗水(没及时报修扣专业厂,相关部门未及时处理,扣相关部门)每处-1,8现场区划9垃圾及清运10工艺檔11设备12工作台13库房14 工装15照明厂房内物流通道、安全通道上有阻塞物,每处 -1 定置线内无定置物,每处 -1 现场没有设置不同状态件存放区域或区域无标识、标识不明确,每处 -1现场存放的件与区域标识不一致,每处 -1 工位上的包装垃圾没有放于指定的垃圾箱,每处 -1 垃圾箱(桶)内垃圾外溢,每处 -1 垃圾箱没有放于规定的位置 -1 工业垃圾和生活垃圾混放的,每处 -1 有过期的或者不必要的檔,每件 -1 文件没有按规定的位置摆放,每件 -1 文件摆放混乱、不整齐的,每处 -1 文件不清洁,有灰 尘、脏污的,每件 -1 文件撕裂和损坏的,每件 -2 设备有损坏或松动的且没有及时维修的,每处 -1 设备没有按规定位置存放的,每件 -1 设备污脏,每件 -1 设备上放有杂物,每件 -1 工作台不清洁,有积尘、油污的,每张 -1 工作台没按规定位置摆放的,每张 -1 工作台上物品摆放混乱,每张 -1 工作台上放有杂物,每张 -1 库房没有定置图, -5 物资没有按定置图规定定置摆放,每处 -1 物资没有标识或标识不明确,每处 -1 物资摆放混乱,每处 -1 物资没有摆放在规定的架、箱、柜、盘等专用或通用器具上,每件 -1仓储物资不清洁、有积尘或蜘蛛网的,每处 -1 工装的使用和保存方法不正确的,每件 -1 工装没有放在指定的位置,每件 -1 工装不清洁或有脏痕的,每件 -1 工装有损坏没有及时修理的,每件 -1 工装上放有杂物,每件 -1 照明设备污脏,每处 -1 照明设备损坏没有及时修理(根据具体扣相应责任单位) 每处 -1水、电、 使用过程中,有污脏的,每处 -116气等各种线管17生活卫生设施有跑、冒、滴、漏等损坏或连接松动的,每处 -2更衣室不整洁、污脏,每处 -1 更衣室内物品摆放无序的,每处 -1 卫生间不清洁、有异味的,每处 -1 洗手池不清洁、有异味、污垢等,每处 -1 卫生间内有杂物,每处 -2实线100mm 黄色( , ) ,18 人员素养清洁用具没有放于指定的位置,每处 员工现场打闹,举止不文明的,每人次 员工说脏话,语言不文明,每人次 违反工艺,野蛮操作的,每人次没有按规定佩戴劳保用品的,每人次-1 -1 -1 -2 -1㈡、生产现场定置管理规定 1.通道标识与车辆停放①. 通道标识,列表如下:类 别通道宽度 通 道 线区域形成方式 转弯半径颜色宽度线型主 通 道 4~6m 黄色以主大门中心线为 4000mm 轴线对称分布一般通道2.8~4m 黄色 100mm实线以通道最窄处中垂 3000mm 线为对称分布线人 行 道1~2m黄色 100mm 实线道口、危险区 间隔等线宽100 mm 斑马线②.叉车、送件电瓶车等物流车辆,要划定停放区域线 线宽为 50mm 的黄色实线区划),停 放地应不妨碍交通和厂容观瞻。

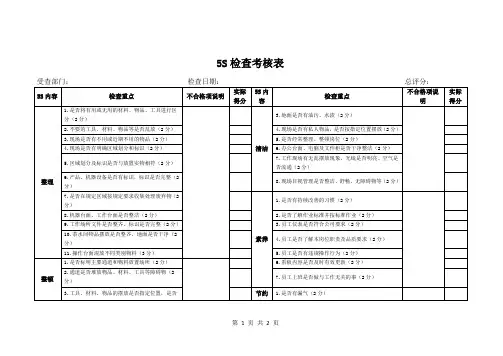

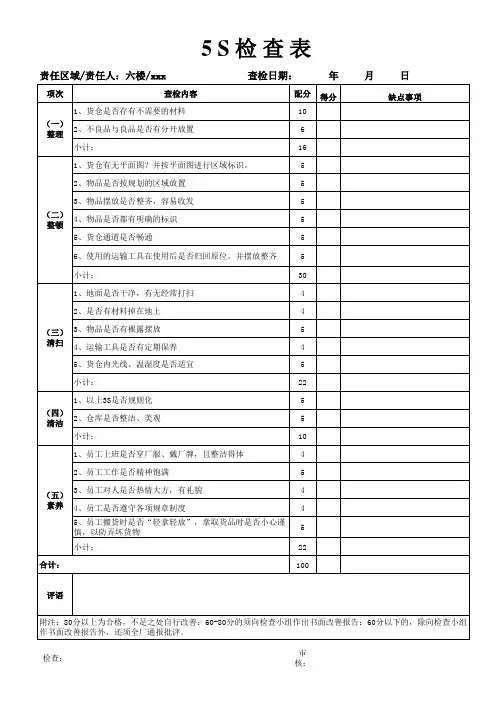

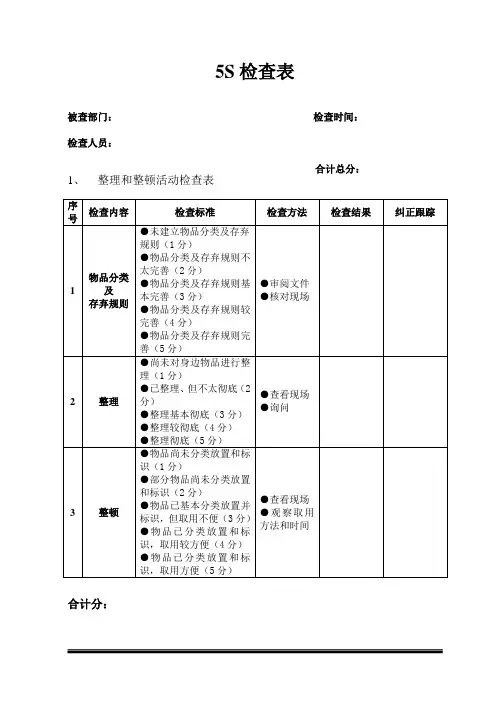

5s检查表及评分标准什么是5s?5s是一种质量管理方法,源于日本,通过整理、整顿、清扫、清洗、素养的五个步骤,来改善工作环境、提高工作效率,实现工作场所的整洁、有序、高效。

5s检查表下面是一个通用的5s检查表,内容涵盖了整理、整顿、清扫、清洗和素养五个方面的要点。

通过使用该检查表,您可以逐项评估您的工作场所是否符合5s标准。

整理•工作区域内没有多余的设备、工具和材料•只有必要的文件、资料和文具在工作区域内•工作桌面整洁,没有堆积的纸张和杂物•工作站周围没有堆积的垃圾或废品整顿•工作区域有标明的位置和储存区域•使用标识,方便识别并找到需要的物品和材料•工作台面上有条理的工具摆放方式•断电和关闭设备后,线缆有整理好并放置在合适的位置清扫•工作区域干净,没有灰尘和污渍•机器、设备和工具表面干净,无过多油渍或脏污•垃圾桶及时清空,并且有指定的位置放置•清洗区域有明确的标识,并定期清洗和消毒清洗•工作区域具备清洁条件,包括洗手设施、清洁用品等•工作区域和设备表面定期进行清洗•特殊环境下,对工作区域进行定期消毒•定期进行设备和机器的保养和清洁素养•全员遵守和贯彻5s标准•垃圾分类和回收利用•工作区域保持清净和安静•遵守安全规定和操作流程评分标准为了对工作场所的5s情况进行评估和改进,我们可以根据5s检查表的每个项目,给出相应的评分。

下面是一个示例评分标准:•5分:该项目符合5s标准的最高级别,达到完美状态•4分:该项目符合5s标准的高级别,有些小问题需要改进•3分:该项目符合5s标准的中级别,需要进一步整改•2分:该项目符合5s标准的低级别,存在较多问题需要解决•1分:该项目未能符合5s标准,需要进行大范围的整改和改进评分标准的设定可以根据具体情况进行调整,可以根据评分结果,制定改进计划和行动,逐步提高工作场所的5s水平。

结论使用5s检查表和评分标准,可以帮助我们评估和改进工作场所的5s情况。

通过持续的整理、整顿、清扫、清洗和培养素养,我们可以建立一个整洁、有序、高效的工作环境,提高工作效率和质量。

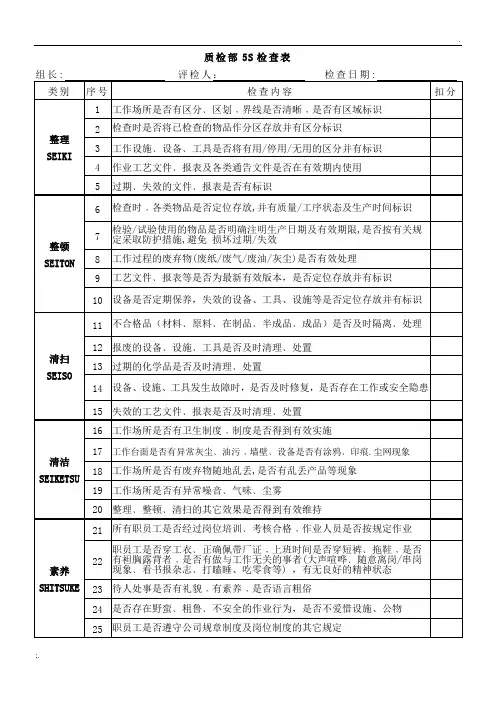

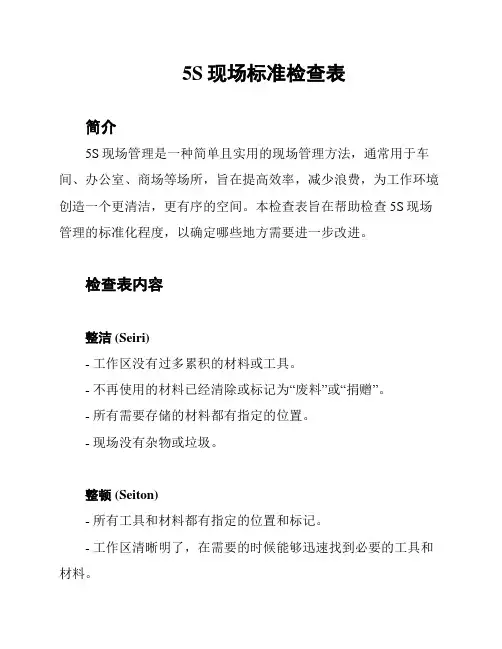

5S现场标准检查表简介5S现场管理是一种简单且实用的现场管理方法,通常用于车间、办公室、商场等场所,旨在提高效率,减少浪费,为工作环境创造一个更清洁,更有序的空间。

本检查表旨在帮助检查5S现场管理的标准化程度,以确定哪些地方需要进一步改进。

检查表内容整洁 (Seiri)- 工作区没有过多累积的材料或工具。

- 不再使用的材料已经清除或标记为“废料”或“捐赠”。

- 所有需要存储的材料都有指定的位置。

- 现场没有杂物或垃圾。

整顿 (Seiton)- 所有工具和材料都有指定的位置和标记。

- 工作区清晰明了,在需要的时候能够迅速找到必要的工具和材料。

- 所有储存物品的设备都处于合适的高度和角度。

- 经常使用的物品的位置更方便。

清扫 (Seiso)- 现场没有杂乱、污垢、油渍或其他污染物。

- 废弃物和不再需要的物品已清理干净。

- 每个人都有责任确保工作环境保持清洁。

清新 (Seiketsu)- 工作区需要定期清洁和检查。

- 在工作区保持整洁和整顿的行动是每个人的责任。

- 所有零部件都得到分类和标识。

- 每个人都得到操作指导和接受培训。

纪律 (Shitsuke)- 所有5S标准都得到合理的执行。

- 所有人都认识到5S的重要性。

- 所有人都生动地参与日常5S的任务。

- 所有人都自觉遵守5S标准。

结论通过使用本检查表,可以发现5S现场标准是否被正确实施,哪些方面需要改进。

这能够让我们为更好的工作环境,更高的效率和生产力创造一个更清洁,更整洁的空间。

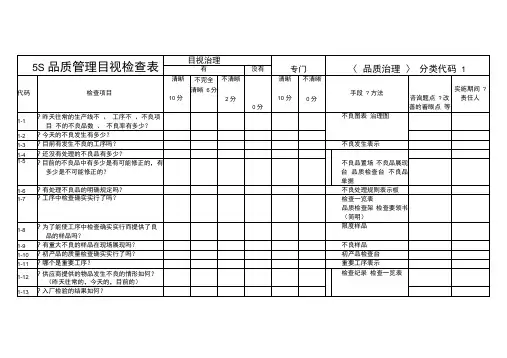

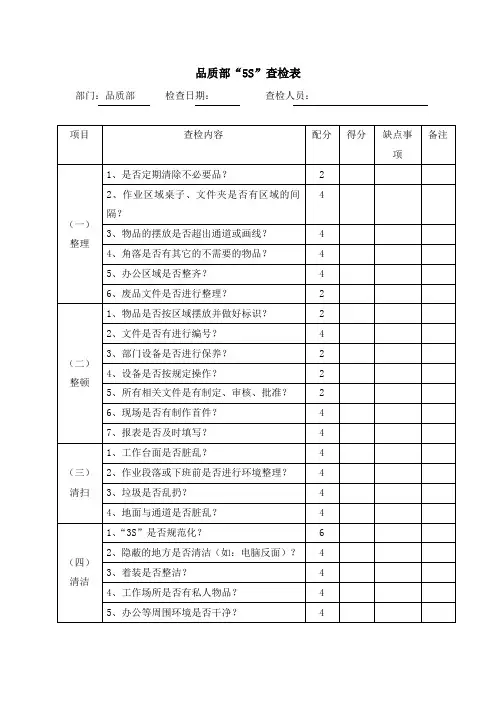

5S点检表

公司/部门:日期:

1. 整理 (Seiri):去除不必要的

物品

项目标准检查结果备注工作区域内只有必要的物品是/否

标记不需要的物品,并及时处理是/否

工具、文件和材料已经分类是/否

地面上没有堆放不必要的物品是/否

2. 整顿 (Seiton):有序安排

项目标准检查结果备注所有物品都有指定的位置是/否

物品放置整齐,易于取用是/否

标识清晰,位置标记明确是/否

常用工具和材料放置在易于到达

的地方是/否

3. 清扫 (Seiso):清洁工作区

项目标准检查结果备注工作区域干净无尘是/否

设备和工具保持清洁是/否

清理后无残留垃圾或污渍是/否

定期进行深层清理是/否

4. 标准化 (Seiketsu):制定标

准和规范

项目标准检查结果备注工作指导书和清洁指南可用并易

于理解是/否

所有员工了解并遵循5S标准是/否

有定期的5S检查和维护计划是/否

改进措施得到记录和实施是/否

5. 素养 (Shitsuke):培养良好

习惯

项目标准检查结果备注员工遵守工作场所规则和程序是/否

持续改进和5S活动成为日常习惯是/否

员工参与5S提议和改进是/否

有奖励和认可机制鼓励员工维持是/否

检查者:。