合成塔的设计

- 格式:doc

- 大小:114.50 KB

- 文档页数:11

甲醇合成塔设计说明书目录第一章:设计方案的确定与说明- 3一、设计方案的确定 (3)二、方案说明 (3)第二章:设计计算与校核 (4)一、工艺计算 (4)二、主要接管尺寸计算 (6)三、合成塔的总体结构 (7)第三章:设计计算结果 (9)第一章:设计方案的确定与说明-一、设计方案的确定传统的甲醇合成塔主要有一下几种:①三管并流合成塔②单管并流合成塔③I.C.I四段冷激式合成塔④三菱瓦斯的四段冷激式合成塔⑤多段径向甲醇合成塔⑥Lurgi式甲醇合成⑦轴径向甲醇合成塔三管并流合成塔,内件结构简单、操作稳定,但从气体并流换热的特点出发,能起到冷管作用的仅是外管,而内管只是担负了输送气体的任务。

单管并流合成塔,冷管的输气管和冷管的端部都连接在环管上,而冷管与输气管的气量和传热情况都不相同,前者的温度要高得多,如不考虑膨胀,当受热后,冷管与环管的连接部位会因热应力而断裂,使合成塔操作恶化甚至无法生产。

Lurgi式合成塔,合成塔既是反应器也是废热锅炉,合成甲醇所产生的反应热由管外的沸腾水带走,管外沸腾水与汽包维持自然循环,汽包是那个装有压力的控制器,以维持恒定的压力,因此管外沸腾水的温度是恒定的,于是管内催化剂的温度也几乎是恒定的,因此当操作条件发生变化时(如循环机故障等),催化剂也没有超温的危险,仍然可以安全运转。

综合以上各甲醇合成塔的优缺点,选择Lurgi式合成塔作为甲醇合成的设备。

二、方案说明Lurgi式合成塔,合成塔既是反应器也是废热锅炉,列管中装填C306型催化剂,合成气在列管中反应,合成甲醇所产生的反应热由管外的215℃,25 bar 的沸腾水带走。

冷却水的流量通过流量调节阀进行调整,以精确控制反应器的温度,使其符合工艺要求。

第二章:设计计算与校核一、工艺计算甲醇合成塔各物流流量和摩尔分率由前期采用Aspen Plus 软件进行的流程模拟计算得到。

1、合成塔主要工艺参数根据Aspen模拟,进出甲醇合成塔的反应物和所生成物的物流表如下:上述反应所释放的反应热5167773kJ/h。

合成塔介绍LurgiLurgi公司设计的低压甲醇合成塔为管壳式结构,管内装填催化剂,在中低压条件下进行甲醇合成反应,由管间沸水移出热量,并产生中压蒸汽,以控制床层温度,延长催化剂寿命,控制副反应的发生。

其主要性能特点是:采用管内装催化剂,管间走循环沸水,用很大的换热面积来移去反应热,理论上反应时催化剂层温差较小,达到接近等温反应的目的,使合成反应几乎是在等温条件下进行,采用低循环比。

为了适合装置大型化的发展,Lurgi公司对管壳式甲醇合成塔进行了改进,发明了两段等温甲醇合成工艺(气冷-水冷双塔),该工艺有两台管壳式甲醇合成塔组成,第一合成塔采用副产中压蒸气的方式移出反应热,第二台反应器产生的反应热则通过与新鲜合成气逆流换热方式脱除,在第二台反应器中,新鲜合成气在管内通过,反应气走壳层。

目前采用该技术建设的165万吨/年甲醇装置已经投产。

与单个管壳式合成塔工艺相比,两段等温甲醇合成工艺有以下特点:与单台反应塔相比,第一反应器尺寸减少了约50%。

减少了约50%的合成气循环比。

热量回收效率高,减少了冷却成本。

单系列能力可以达到5000吨/天以上。

整个合成回路(包括循环压缩机、热交换器等)的投资减少近40%。

)瑞士卡萨利(Casale)公司最早开发是立式绝热轴径向反应器,其特点是:环形的催化剂床顶端不封闭,侧壁不开孔,造成催化剂床层上部气流的轴向流动,床层主要部分气流为径向流动。

开发的大型轴径向甲醇合成塔的主要结构特点:环形的催化剂床顶端不封闭,侧壁不开孔,造成催化剂床层上部气流的轴向流动;床层主要部分气流为径向流动;催化剂筐的外壁开有不同分布的孔,以保证气流分布;各段床层底部封闭,反应后气体经中心管流入合成塔外的换热器,回收热由于不采用直接冷激,而采用塔外热交换,各床层段出口甲醇浓度较高,所需的床层段数较少。

由于床层阻力降的明显减少(比ICI轴向型塔减),所以可增加合成塔高度和减少壁厚,可选用高径比的塔,以降低造价。

来??源:百川资讯更新时间:2011-09-0116:17【打印】【收藏】

关键字:甲醇?合成塔

摘??要:甲醇合成塔设计的关键技术之一就是要高效移走和利用甲醇合成反应所放出的巨大热量。

甲醇合成塔设计的关键技术之一就是要高效移走和利用甲醇

热性和热稳定性较好,反应温度接近等温,易于控制,一氧化碳与二氧化碳的单程转化率和气相产物中的甲醇百分含量高于传统的气-固相催化法。

及时甲醇市场资讯,欢迎登陆百川资讯甲醇频道。

更多甲醇相关常识,欢迎进入百川资讯甲醇常识中心。

化工原理课程设计一、塔设备简介塔设备是炼油、化工、石油化工、生物化工与制药等生产中广泛应用的气液传质设备。

根据塔内气液接触的部件的结构形式,可分为板式塔和填料塔两大类。

板式塔内置一定数量的塔板,气体以鼓泡或喷射形式穿过板上液层进行质、热传递,气液相组成呈阶梯变化,属逐级接触逆流操作过程。

填料塔内装有一定高度的填料层,液体自塔顶沿填料表面下流,气体逆流向上与液体接触进行质热传递,气液相组成沿塔高连续变化,属微分接触操作过程。

二、板式精馏塔的设计板式塔种类很多,但其设计原则基本相同,通常按如下的步骤进行设计:(1)根据设计任务和工艺要求,确定设计方案;(2)确定塔高,塔径等工艺尺寸;(3)确定塔板类型,设计塔板工艺尺寸(溢流装置,塔板布置,升气道排列等);(4)进行流体力学验算,绘制负荷性能图;(5)附属设备及管道的计算与选型。

三、设计题目:酒精生产过程精馏塔的设计四、原始数据及条件生产能力:年处理量乙醇—水混合液18500吨(按7200小时计算)原料:乙醇含量为55%(质量分数,下同)的常温液体分离要求:塔顶乙醇含量不低于91.5%塔底乙醇含量不高于1%化工原理设计过程一、精馏塔全塔物料衡算: 原料组成(摩尔分数,下同)F: 进料量(kmol/s)D: 塔顶产品流量(kmol/s)W:塔底残夜流量(kmol/s)原料乙醇组成:塔顶组成:塔底组成:=3600)=0.02638 物料衡算式:F=D+WF =D +W联立解得W=0.01590(kmol/s)D=0.01048(kmol/s)二、常压下乙醇-水气液平衡组成(摩尔)与温度关系1、温度利用表中数据由插入法可求得、=解得=81.4℃=解得℃=解得℃2、密度已知:混合液的密度:=+(为平均相对分子质量)混合气体密度:①塔顶温度℃气相组成=解得=82.54%②进料温度=81.4℃气相组成= 解得=58.45%③(1)精馏段液相组成:==0.5658气相组成:==70.50%所以=46kg/kmol=46kg/kmol(2)提馏段液相组成: = =16.37%kg/kmol气相组成:= =31.49%所以kg/kmol=46kg/kmol由不同温度下乙醇和水的密度可求得、的乙醇和水的密度(单位:kg/)塔顶温度℃=733.6=970.90+=824.26塔顶温度℃W=736.79=972.78+=952.30=717.01p ww=959.27+p w=956.04因为===888.28===890.15======33.85kg/kmol===22.59kg/kmol==45kg/kmol====37.33kg/kmol==26.41kg/kmol==1.33==1.85==0.751V ρ==1.592V ρ==1.043、 混合液体的表面张力二元有机物-水溶液表面张力可用下列公式计算以下公式中,下角标w,0,s 分别代表水,有机物及表面积部分;w x 、0x 指主体部分的分子数,w v 、0v 指主体部分的分子体积;w σ、0σ为纯水、有机物的表面张力;对乙醇q=2.cDccD m V ρ===62.43cWccW m V ρ===64.15ml==cFccF m Vρ=62.70ml==wFwwF m Vρ=18.54ml==wWwwW m Vρ=18.76ml由不同温度下的乙醇和水的表面张力,求得wF Dt t t ,,下的乙醇和水的便面张力(单位:N/m )乙醇表面张力=cFσ=17.02=cD σ=17.29=cW σ=15.33(1)水的表面张力=wF σ=62.33= wD σ=62.88=wW σ=59.04(2)塔顶表面张力cD D wD D cD D wD D V x V x V x V x +--=)1[(])1[(cD2wD ϕϕ==4.626)log(cD2wD ϕϕ=B =log (4.626) =-2.3348])[(441.03/23/2wDwD cDcD V qV Tq Q σσ-⨯==0.441[-62.88]=- 0.7622Q B A +==-2.3348- 0.7622=-3.0970联立方程组),log(cD2wD ϕϕ=A 1scD swD =+ϕϕ解得=scDϕ0.9721,swD ϕ=0.02794/1Dσ=0.0279+0.9721=2.0608 D σ=18.0369(3)原料表面张力cF2wF ϕϕ=cFF wF F cF F wF F V x V x V x V x +--)1[(])1[(==0.2363)log(cF2wF ϕϕ=B =log (0.2363)=-0.6265])[(441.03/23/2wFwF cFcF V qV Tq Q σσ-⨯==0.441[-62.33]=-0.7520Q B A +==-0.6265-0.7520=-1.3786联立方程组)log(scF2swF ϕϕ=A ,1scF swF =+ϕϕ解得swF ϕ=0.1847sc Fϕ=0.81534/1Fσ=0.1847+0.8153=2.1750 F σ=22.3788(4)塔底表面张力:scW2swW ϕϕ=cWW wW W cW W wW W V x V x V x V x +--)1[(])1[(==73.0007cW2wW log(ϕϕ=B )=l og (73.0007) =1.8633])[(441.03/23/2wWwWcWcW V qV Tq Q σσ-⨯==0.441[-59.04]= -0.6973Q B A +==1.8633 -0.6973=1.1660联立方程组 1),log(scW swW ScW2SwW =+=ϕϕϕϕA解得swWϕ=0.9397 scW ϕ=0.060264/1wσ=0.9397+0.=2.724w σ=55.0590(一) 精馏段的平均表面张力1σ==20.7079(二) 提馏段的平均表面张力2σ==38.71894、 混合物的黏度1t =79.89查表水μ=0. 3556mPa.s 醇μ=1.11mPa.s2t =90.07查表45.90 .31480==’’醇水μμ 精馏段黏度:=+=)-1111x x (水醇μμμ1.11mPa.s提馏段的黏度:=+=)-1''222x x (水醇μμμ0.9450.4180mPa.s5、 相对挥发度由F x =0.3235,F y =0.5845得F α==2.9418由D x =0.8081,D y =0.8254D α==1.1226由Wx =0.003937 , W y =0.04539W α===12.0297精馏段的平均相对挥发度: 1α==2.0322提馏段的平均相对挥发度: 2α==7.48586、 气液相体积流量计算根据x-y图查图计算或由解析法求得=0.5352min R =1.15取R=2min R =2.30精馏段 L=RD=2.30=0.02410kmol/s V=(R+1)D=(2.30+1)=0.03458kmol/s 已知1L M =33.85kg/kmol,=37.33kg/kmol1L ρ =888.28kg/,1V ρ=1.59 kg/则质量流:L1=∙L=33.84×0.02410=0.8155 kg/sV1=∙V=0.37.74×0.03458=1.3050 kg/s体积流量:LS1=L1/PL1=0.8155/888.28=9.1807×10-4 m3/sVs1=V1/Pv1=1.3050/1.59=0.8208 m3/s(1) 提馏段,因本设计为饱点液体进料 q=1L ’=L+qF=0.02410+1×0.02638=0.05048 kmol/s V’=V+(q-1)F=0.03458 kmol/s已知:=22.59kg/kmol,=26.41kg/kmo,=890.15 kg/,ρ v 2 =1.04 kg/则质量流:L2=∙L’=22.59×0.05408=1.1403 kg/sV2=∙V ’=26.41×0.03458=0.9133/s体积流量:LS2=L2/PL2=1.1403/890.15=1.281×10-3 m3/sVs2=V2/Pv2=0.9133/1.04=0.8782 m3/s三、 理论塔板的计算理论板:指离开此板的气液相平衡,而且塔板上液相组成均匀。

合成塔冷激式合成塔概述合成塔冷激式合成塔是一种用于化学反应的设备,主要用于合成有机化学品和石油化工产品。

它采用冷激式技术,通过控制温度和压力来实现反应物的合成。

本文将详细介绍合成塔冷激式合成塔的原理、结构、工作过程以及应用领域。

原理合成塔冷激式合成塔基于化学反应需要在一定的温度和压力条件下进行。

通过控制反应器内的温度和压力,可以调节反应速率、选择性以及产物收率。

在合成塔中,通常使用催化剂来促进反应的进行。

结构1. 反应器反应器是整个合成塔中最核心的部件,它提供了一个封闭的空间来容纳化学反应。

反应器通常由耐高温高压材料制成,如不锈钢或镍基合金。

其内部通常涂有催化剂,以增加反应效率。

2. 加热系统加热系统负责提供所需的热量以使反应器内的反应物达到所需的温度。

常用的加热方式包括电加热、蒸汽加热和火焰加热等。

加热系统需要具备精确的温度控制能力,以确保反应物在合适的温度下进行反应。

3. 冷却系统冷却系统用于控制反应器内部的温度,防止反应过程中产生过多的热量。

冷却系统通常采用循环水或冷却剂来吸收和带走反应器中产生的热量。

4. 压力控制系统压力控制系统用于维持反应器内部的压力稳定。

通过调节进料流量、排出流量以及回收流量等参数,可以实现对反应器内部压力的精确控制。

5. 流体分离装置流体分离装置用于将反应产物从废气或废液中分离出来。

常见的分离技术包括蒸馏、萃取、吸附等。

合成塔中通常会配备多级分离装置,以提高产品纯度和回收率。

工作过程合成塔冷激式合成塔的工作过程可以分为以下几个步骤:1.加料:将反应物通过进料管道加入到反应器中。

加料过程中需要控制流量和浓度,以确保反应物的均匀分布和合适的浓度。

2.加热:启动加热系统,提供所需的热量使反应器内的反应物达到所需温度。

加热过程中需要精确控制温度,以避免过高或过低温度对反应产生不良影响。

3.反应:在适当的温度和压力条件下,催化剂促使反应物发生化学变化。

反应过程中产生的热量会被冷却系统吸收并带走。

合成塔介绍LurgiLurgi公司设计的低压甲醇合成塔为管壳式结构,管内装填催化剂,在中低压条件下进行甲醇合成反应,由管间沸水移出热量,并产生中压蒸汽,以控制床层温度,延长催化剂寿命,控制副反应的发生。

其主要性能特点是:采用管内装催化剂,管间走循环沸水,用很大的换热面积来移去反应热,理论上反应时催化剂层温差较小,达到接近等温反应的目的,使合成反应几乎是在等温条件下进行,采用低循环比。

为了适合装置大型化的发展,Lurgi公司对管壳式甲醇合成塔进行了改进,发明了两段等温甲醇合成工艺(气冷-水冷双塔),该工艺有两台管壳式甲醇合成塔组成,第一合成塔采用副产中压蒸气的方式移出反应热,第二台反应器产生的反应热则通过与新鲜合成气逆流换热方式脱除,在第二台反应器中,新鲜合成气在管内通过,反应气走壳层。

目前采用该技术建设的165万吨/年甲醇装置已经投产。

与单个管壳式合成塔工艺相比,两段等温甲醇合成工艺有以下特点:与单台反应塔相比,第一反应器尺寸减少了约50%。

减少了约50%的合成气循环比。

热量回收效率高,减少了冷却成本。

单系列能力可以达到5000吨/天以上。

整个合成回路(包括循环压缩机、热交换器等)的投资减少近40%。

)瑞士卡萨利(Casale)公司最早开发是立式绝热轴径向反应器,其特点是:环形的催化剂床顶端不封闭,侧壁不开孔,造成催化剂床层上部气流的轴向流动,床层主要部分气流为径向流动。

开发的大型轴径向甲醇合成塔的主要结构特点:环形的催化剂床顶端不封闭,侧壁不开孔,造成催化剂床层上部气流的轴向流动;床层主要部分气流为径向流动;催化剂筐的外壁开有不同分布的孔,以保证气流分布;各段床层底部封闭,反应后气体经中心管流入合成塔外的换热器,回收热由于不采用直接冷激,而采用塔外热交换,各床层段出口甲醇浓度较高,所需的床层段数较少。

由于床层阻力降的明显减少(比ICI轴向型塔减),所以可增加合成塔高度和减少壁厚,可选用高径比的塔,以降低造价。

主要零部件的制造㈠筒体的制造如前所述,筒体是整个尿素合成塔的主要部分。

筒体由许多筒节组焊成,就拿φ2.8m×36m尿素合成塔(多层包扎式)为例,筒体共分11节,其中10节长2980mm,1个筒节1800mm,总长度31600mm。

每一个筒节都是由外层层板、盲层和衬里内筒组成,它们的制造工艺过程简要叙述如下:1)内筒内筒的制造工艺过程是:⑴原料检验(包括腐蚀试验和机械性能试验)→⑵按内筒展开周长划线、留有切割量和卷圆带头直边量→⑶标志移植。

将材料牌号、炉批号、板号或其本厂代号,用不含氯离子或金属养料的记号笔(可防水而不褪色)抄写到将要下料的板面上→⑷剪切下料→⑸在卷板机上卷圆,当两头弯曲圆度达到要求后取下。

注意:卷板机应专用,上辊不能有焊渣、焊瘤,最好在上辊套一不锈钢套筒。

避免衬里内筒卷制过程中压出麻点或划伤以及铁离子污染。

→⑹在专用的夹具上切除两端直边余料并刨出纵焊缝坡口→⑺纵向焊缝坡口表面着色探伤。

不得有裂纹或夹层现象。

→⑻重新放在卷板机上进一步卷圆,使纵缝合拢→⑼在卷板机上将纵缝点焊固定。

应采用评定合格的焊条,注意不能将焊渣掉到上辊表面。

→⑽从卷板机上取下,由于筒体直径较大,厚度(一般6~8mm)较薄,刚度不足,容易变形,因此内筒必须用支撑件撑圆固定。

→⑾将筒体放在专用的夹具上进行纵焊缝焊接(带焊接试板)→⑿焊缝铁素体测定。

要求每一根焊条焊接长度上测一点(铁素体≤0.6%)以防止用错了焊条或偏离焊接规范。

→⒀焊缝表面着色探伤,不得有夹渣、裂纹和气孔→⒁纵焊缝X光探伤检查。

由于衬里的内筒主要是起耐腐蚀作用,焊缝是薄弱环节,微小的孔洞将造成严重的危害。

因此X光探伤的验收标准不同于一般受压容器的标准。

除按JB4730的I级片外,还不允许有柱状小气孔出现。

→⒂焊接试板的晶间腐蚀倾向试验和选择性腐蚀检查及金相检查。

其方法按HG/T3172和HG/T3173、HG/T3174验收标准按GB9842或工程标准的规定。

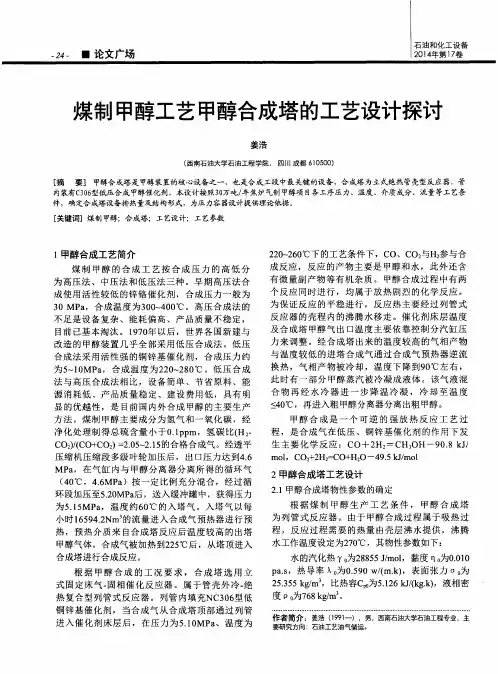

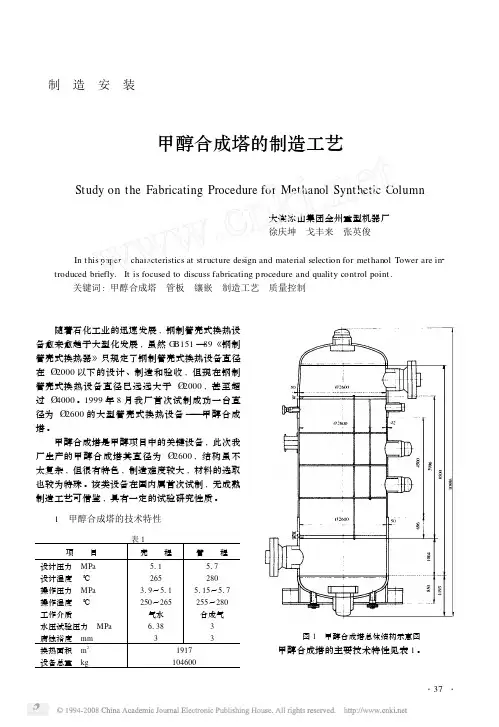

制 造 安 装 甲醇合成塔的制造工艺Study on the Fabricating Procedure for Methanol Synthetic Column大连冰山集团金州重型机器厂徐庆坤 戈丰来 张英俊 In this paper,characteristics at structure design and material selection for methanol Tower are in2 troduced briefly.It is focused to discuss fabricating procedure and quality control point. 关键词:甲醇合成塔 管板 镶嵌 制造工艺 质量控制 随着石化工业的迅速发展,钢制管壳式换热设备愈来愈趋于大型化发展,虽然G B151—89《钢制管壳式换热器》只规定了钢制管壳式换热设备直径在 2000以下的设计、制造和验收,但现在钢制管壳式换热设备直径已远远大于 2000,甚至超过 4000。

1999年8月我厂首次试制成功一台直径为 2600的大型管壳式换热设备———甲醇合成塔。

甲醇合成塔是甲醇项目中的关键设备,此次我厂生产的甲醇合成塔其直径为 2600,结构虽不太复杂,但很有特色,制造难度较大,材料的选取也较为特殊。

该类设备在国内属首次试制,无成熟制造工艺可借鉴,具有一定的试验研究性质。

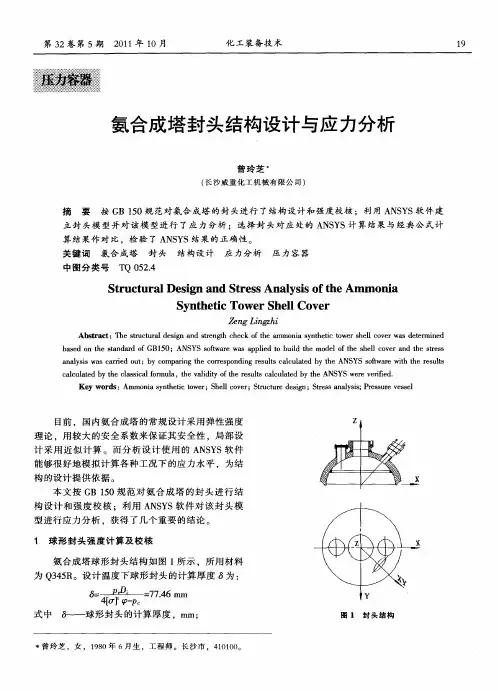

1 甲醇合成塔的技术特性表1项 目壳 程管 程设计压力 MPa511517设计温度 ℃265280操作压力 MPa319~5115115~517操作温度 ℃250~265255~280工作介质气水合成气水压试验压力 MPa61383腐蚀裕度 mm33换热面积 m21917设备总重 kg104600图1 甲醇合成塔总体结构示意图 甲醇合成塔的主要技术特性见表1。

・73・ 2 结构特点分析甲醇合成塔的结构特点见图1,由图1可见该设备结构较为特殊:(1)设备的上、下管板是镶嵌在筒体内部,且均为双面全焊透结构,焊肉较厚,因而易使管板产生焊接变形。

合成塔氨净值设计含量一、原料气组成原料气主要由氢气、氮气、一氧化碳、二氧化碳等组成,各组分的比例将直接影响氨的合成效率和产品的纯度。

二、压缩工段参数压缩工段是合成塔的重要组成部分,主要负责对原料气进行压缩,为合成反应提供足够的动能。

压缩工段的压力和温度等参数需根据原料气的性质和合成反应的要求进行合理设置。

三、合成塔进料量合成塔的进料量应根据生产能力和工艺要求进行确定,以保证足够的原料气参与合成反应,同时避免过量进料导致的设备负担过重和能源浪费。

四、氨净值指标氨净值是指合成氨产品中氨的含量,是评价合成塔性能的重要指标。

在设计中,应关注氨净值的提高,以提高产品的质量和经济效益。

五、转化率计算转化率是指原料气在合成反应中转化为氨的百分比,是评价合成塔效率的重要指标。

在设计中,应关注转化率的提高,以降低能耗和提高生产效率。

六、工艺流程设计工艺流程设计应根据原料气的性质和生产要求进行,合理安排压缩、反应、分离等工序,以保证生产的稳定性和高效性。

七、热力学数据热力学数据是合成塔设计和优化过程中的重要依据,包括反应热、熵变等数据。

这些数据有助于了解反应过程中的能量变化,为工艺参数的优化提供理论支持。

八、系统阻力降系统阻力降是指原料气在合成塔内流动过程中所受阻力的大小。

在设计中,应关注系统阻力降的影响,以保证原料气的顺畅流动和工艺流程的稳定性。

九、催化剂选择催化剂是影响合成反应速率和效率的关键因素。

在设计中,应根据原料气的性质和生产要求选择合适的催化剂,以提高合成效率和降低能耗。

十、设备材质选择设备材质的选择对于保证设备的耐久性和稳定性至关重要。

在设计中,应考虑设备的运行环境和使用要求,选择合适的材质,以保证设备的长期稳定运行和生产的安全性。

大型氨厂合成塔(1)轴向塔轴向冷激式合成塔是将催化剂床层分为若干段,在段间通入未预热的氢、氮混合气直接冷却,故也称多段直接冷激式氨合成塔。

图9-6-5为凯洛格四层轴向冷激式氨合成塔,塔外筒形状呈上小下大的瓶式,在缩口部位密封,克服了大塔径不易密封的困难。

内件包括四层催化剂、层间气体混合装置(冷激管和挡板)以及列管式换热器。

气体在塔内流程:气体由塔底部进入塔内,经催化剂筐和外筒之间的环隙,向上流动以冷却外筒,再经过上部热交换器的管间,被预热到400℃左右进入第一层催化剂进行绝热反应。

经反应后气体温度升高至500℃左右,在第一、二层间的空间与冷激气混合降温,然后入第二层进行催化绝热反应。

依此类推,最后气体从第四层催化剂层底部流出,折流向上经过中心管,进入热交换器的管内,换热后由塔顶排出。

该塔的优点是:①用冷激气调节床层温度,操作方便;②省去许多冷管,结构简单可靠、操作平稳等;③合成塔筒体与内件上开设人孔,装卸催化剂时不必将内件吊出,催化剂装卸也比较容易;④外筒密封在缩口处,法兰密封易得到保证。

但该塔有明显缺点:①瓶式塔内件封死在塔内,致使塔体较重,运输和安装较困难,而且内件无法吊出,造成维修与更换零部件极为不便;②催化剂筐外的保温层损坏后很难检查、维修;③塔的阻力较大;④冷激气的加入,降低氨含量,而且不能获得更高的氨合成率,这是冷激塔的一个严重缺点。

(2)径向塔径向中间换热式合成塔,是20世纪70年代后期,世界能源出现短缺,托普索公司改进了原两段径向合成塔结构的设计,采用了中间冷气换热的托普索S-200型内件,图9-6-6为不带底部换热器的S-200型径向氨合成塔。

进塔气体流程:一部分从塔底接口A进入,向上流经内件外筒之间的环隙,再入床间换热器;另一部分,由塔底B进入的冷副线气体。

二者混合经进入第一催化剂床层,沿径向辐射状流经催化剂床层再进入第二催化剂床层,从外部沿径向向内流动,最后由中心管外面的环形通道,再经塔底接口C流出塔外。

主要零部件的制造㈠筒体的制造如前所述,筒体是整个尿素合成塔的主要部分。

筒体由许多筒节组焊成,就拿φ2.8m×36m尿素合成塔(多层包扎式)为例,筒体共分11节,其中10节长2980mm,1个筒节1800mm,总长度31600mm。

每一个筒节都是由外层层板、盲层和衬里内筒组成,它们的制造工艺过程简要叙述如下:1)内筒内筒的制造工艺过程是:⑴原料检验(包括腐蚀试验和机械性能试验)→⑵按内筒展开周长划线、留有切割量和卷圆带头直边量→⑶标志移植。

将材料牌号、炉批号、板号或其本厂代号,用不含氯离子或金属养料的记号笔(可防水而不褪色)抄写到将要下料的板面上→⑷剪切下料→⑸在卷板机上卷圆,当两头弯曲圆度达到要求后取下。

注意:卷板机应专用,上辊不能有焊渣、焊瘤,最好在上辊套一不锈钢套筒。

避免衬里内筒卷制过程中压出麻点或划伤以及铁离子污染。

→⑹在专用的夹具上切除两端直边余料并刨出纵焊缝坡口→⑺纵向焊缝坡口表面着色探伤。

不得有裂纹或夹层现象。

→⑻重新放在卷板机上进一步卷圆,使纵缝合拢→⑼在卷板机上将纵缝点焊固定。

应采用评定合格的焊条,注意不能将焊渣掉到上辊表面。

→⑽从卷板机上取下,由于筒体直径较大,厚度(一般6~8mm)较薄,刚度不足,容易变形,因此内筒必须用支撑件撑圆固定。

→⑾将筒体放在专用的夹具上进行纵焊缝焊接(带焊接试板)→⑿焊缝铁素体测定。

要求每一根焊条焊接长度上测一点(铁素体≤0.6%)以防止用错了焊条或偏离焊接规范。

→⒀焊缝表面着色探伤,不得有夹渣、裂纹和气孔→⒁纵焊缝X光探伤检查。

由于衬里的内筒主要是起耐腐蚀作用,焊缝是薄弱环节,微小的孔洞将造成严重的危害。

因此X光探伤的验收标准不同于一般受压容器的标准。

除按JB4730的I级片外,还不允许有柱状小气孔出现。

→⒂焊接试板的晶间腐蚀倾向试验和选择性腐蚀检查及金相检查。

其方法按HG/T3172和HG/T3173、HG/T3174验收标准按GB9842或工程标准的规定。

合成塔介绍德国Lurgi德国Lurgi公司设计的低压甲醇合成塔为管壳式结构,管内装填催化剂,在中低压条件下进行甲醇合成反应,由管间沸水移出热量,并产生中压蒸汽,以控制床层温度,延长催化剂寿命,控制副反应的发生。

其主要性能特点是:采用管内装催化剂,管间走循环沸水,用很大的换热面积来移去反应热,理论上反应时催化剂层温差较小,达到接近等温反应的目的,使合成反应几乎是在等温条件下进行,采用低循环比。

为了适合装置大型化的发展,Lurgi公司对管壳式甲醇合成塔进行了改进,发明了两段等温甲醇合成工艺(气冷-水冷双塔),该工艺有两台管壳式甲醇合成塔组成,第一合成塔采用副产中压蒸气的方式移出反应热,第二台反应器产生的反应热则通过与新鲜合成气逆流换热方式脱除,在第二台反应器中,新鲜合成气在管内通过,反应气走壳层。

目前采用该技术建设的165万吨/年甲醇装置已经投产。

与单个管壳式合成塔工艺相比,两段等温甲醇合成工艺有以下特点:——与单台反应塔相比,第一反应器尺寸减少了约50%。

——减少了约50%的合成气循环比。

——热量回收效率高,减少了冷却成本。

——单系列能力可以达到5000吨/天以上。

——整个合成回路(包括循环压缩机、热交换器等)的投资减少近40%。

(2)瑞士卡萨利(Casale)Casale公司最早开发是立式绝热轴径向反应器,其特点是:环形的催化剂床顶端不封闭,侧壁不开孔,造成催化剂床层上部气流的轴向流动,床层主要部分气流为径向流动。

Casale开发的大型轴径向甲醇合成塔的主要结构特点:——环形的催化剂床顶端不封闭,侧壁不开孔,造成催化剂床层上部气流的轴向流动;——床层主要部分气流为径向流动;——催化剂筐的外壁开有不同分布的孔,以保证气流分布;——各段床层底部封闭,反应后气体经中心管流入合成塔外的换热器,回收热量。

由于不采用直接冷激,而采用塔外热交换,各床层段出口甲醇浓度较高,所需的床层段数较少。

由于床层阻力降的明显减少(比ICI轴向型塔减少24%),所以可增加合成塔高度和减少壁厚,可选用高径比的塔,以降低造价。

甲醇合成塔介绍 Prepared on 22 November 2020甲醇合成塔介绍来源:百川资讯更新时间:2011-09-01 16:17关键字:甲醇合成塔摘要:甲醇合成塔设计的关键技术之一就是要高效移走和利用甲醇合成反应所放出的巨大热量。

甲醇合成塔设计的关键技术之一就是要高效移走和利用甲醇合成反应所放出的巨大热量。

甲醇合成反应器根据反应热回收方式不同有许多不同的类型,下面将应用较广的几种合成器分别予以简单介绍。

英国ICI公司低压法甲醇合成塔采用多层冷激式绝热反应器,内设3-6层催化剂,催化剂用量较大,合成气大部分作为冷激气体由置于催化剂床层不同高度平行设立的菱形分布器喷入合成塔,另一部分合成气由顶部进入合成塔,反应后的热气体与冷激气体均匀混合以调节催化床层反应温度,并保证气体在催化床层横截面上均匀分布。

反应最终气体的热量由废热锅炉产生低压蒸汽或用于加热锅炉给水回收。

该法循环气量比较大,反应器内温度分布不均匀,呈锯齿形。

ICI冷激塔结构简单、用材省且要求不高、并易于大型化。

单塔生产能力大。

但由于催化剂床层各段为绝热反应,使催化剂床层温差较大,在压力为和12000h-1空速下,当出塔气甲醇浓度为4%时,一、二两段升温约50℃,反应副产物多,催化剂使用寿命较短,循环气压缩功耗大,用冷原料气喷入各段触媒之间以降低反应气温度。

因此在降温的同时稀释了反应气中的甲醇含量,影响了触媒利用率,而且反应热只能在反应器出口设低压废锅回收低压蒸汽。

为了防止触媒过热,采用较大的空速,出塔气中甲醇含量不到4%。

最大规模3000t/d,全世界现有40多套。

二、德国林德Lurgi管壳式反应器水冷型。

图2Lurgi甲醇合成反应器是管壳式的结构。

管内装催化剂,管外充满中压沸腾水进行换热。

合成反应几乎是在等温条件下进行,反应器能除去有效的热量,可允许较高CO含量气体,采用低循环气流并限制最高反应温度,使反应等温进行,单程转化率高,杂质生成少,循环压缩功消耗低,而且合成反应热副产中压蒸汽,便于废热综合利用。

甲醇合成塔设计说明书目录第一章:设计方案的确定与说明- 3一、设计方案的确定 (3)二、方案说明 (3)第二章:设计计算与校核 (4)一、工艺计算 (4)二、主要接管尺寸计算 (6)三、合成塔的总体结构 (7)第三章:设计计算结果 (9)第一章:设计方案的确定与说明-一、设计方案的确定传统的甲醇合成塔主要有一下几种:①三管并流合成塔②单管并流合成塔③I.C.I四段冷激式合成塔④三菱瓦斯的四段冷激式合成塔⑤多段径向甲醇合成塔⑥Lurgi式甲醇合成⑦轴径向甲醇合成塔三管并流合成塔,内件结构简单、操作稳定,但从气体并流换热的特点出发,能起到冷管作用的仅是外管,而内管只是担负了输送气体的任务。

单管并流合成塔,冷管的输气管和冷管的端部都连接在环管上,而冷管与输气管的气量和传热情况都不相同,前者的温度要高得多,如不考虑膨胀,当受热后,冷管与环管的连接部位会因热应力而断裂,使合成塔操作恶化甚至无法生产。

Lurgi式合成塔,合成塔既是反应器也是废热锅炉,合成甲醇所产生的反应热由管外的沸腾水带走,管外沸腾水与汽包维持自然循环,汽包是那个装有压力的控制器,以维持恒定的压力,因此管外沸腾水的温度是恒定的,于是管内催化剂的温度也几乎是恒定的,因此当操作条件发生变化时(如循环机故障等),催化剂也没有超温的危险,仍然可以安全运转。

综合以上各甲醇合成塔的优缺点,选择Lurgi式合成塔作为甲醇合成的设备。

二、方案说明Lurgi式合成塔,合成塔既是反应器也是废热锅炉,列管中装填C306型催化剂,合成气在列管中反应,合成甲醇所产生的反应热由管外的215℃,25 bar 的沸腾水带走。

冷却水的流量通过流量调节阀进行调整,以精确控制反应器的温度,使其符合工艺要求。

第二章:设计计算与校核一、工艺计算甲醇合成塔各物流流量和摩尔分率由前期采用Aspen Plus 软件进行的流程模拟计算得到。

1、合成塔主要工艺参数根据Aspen模拟,进出甲醇合成塔的反应物和所生成物的物流表如下:上述反应所释放的反应热5167773kJ/h。

合成塔的设计合成塔的设计一、概述合成氨是世界上较为重要的基础化学品之一,氨既是主要最终产品,也是重要的中间体。

氨的用途,无论是直接应用还是作为中间体,主要均在化肥领域。

在无机和有机化学品制造中,氨也有许多其他较次要的用途,例如制造**和丙烯晴。

氨是最为重要的基础化工产品之一,其产量居各种化工产品的首位;同时也是能源消耗的大户,世界上大约有10 %的能源用于生产合成氨。

氨主要用于农业,合成氨是氮肥工业的基础,氨本身是重要的氮素肥料,其他氮素肥料也大多是先合成氨、再加工成尿素或各种铵盐肥料,这部分约占70 %的比例,称之为“化肥氨”;同时氨也是重要的无机化学和有机化学工业基础原料,用于生产铵、胺、染料、炸药、制药、合成纤维、合成树脂的原料,这部分约占30 %的比例,称之为“工业氨”。

未来合成氨技术进展的主要趋势是“大型化、低能耗、结构调整、清洁生产、长周期运行”。

从20 世纪20 年代世界第一套合成氨装置投产,到20 世纪60 年代中期,合成氨工业在欧洲、美国、日本等国家和地区已发展到了相当高的水平。

美国Kellogg 公司首先开发出以天然气为原料、日产1 000 t 的大型合成氨技术,其装置在美国投产后每吨氨能耗达到了4210 GJ 的先进水平。

Kellogg 传统合成氨工艺首次在合成氨装置中应用了离心式压缩机,并将装置中工艺系统与动力系统有机结合起来,实现了装置的单系列大型化(无并行装置) 和系统能量自我平衡(即无能量输入) ,是传统型制氨工艺的最显著特征,成为合成氨工艺的“经典之作”。

之后英国ICI、德国Uhde 、丹麦Topsoe 、德国Braun 公司等合成氨技术专利商也相继开发出与Kellogg 工艺水平相当、各具特色的工艺技术,其中Topsoe 、ICI 公司在以轻油为原料的制氨技术方面处于世界领先地位。

这是合成氨工业历史上第一次技术变革和飞跃。

传统型合成氨工艺以Kellogg 工艺为代表,其以两段天然气蒸汽转化为基础,包括如下工艺单元:合成气制备(有机硫转化和ZnO 脱硫+ 两段天然气蒸汽转化) 、合成气净化(高温变换和低温变换+ 湿法脱碳+ 甲烷化) 、氨合成(合成气压缩+ 氨合成+ 冷冻分离) 。

传统型两段天然气蒸汽转化工艺的主要特点是:①采用离心式压缩机,用蒸汽轮机驱动,首次实现了工艺过程与动力系统的有机结合。

②副产高压蒸汽, 并将回收的氨合成反应热预热锅炉给水。

③用一段转化炉烟道气预热二段空气,提高一段转化压力,将部分转化负荷转移至二段转化。

④采用轴向冷激式氨合成塔和三级氨冷,逐级将气体降温至- 23 ℃,冷冻系统的液氨亦分为三级闪蒸。

在传统型两段蒸汽转化制氨工艺中,Kellogg 工艺技术应用最为广泛,约有160 套装置,其能耗为3717~41. 8 GJ / t 。

经过节能改造后平均能耗已经降至3517 GJ / t 左右。

我国目前有大型合成氨装置共计34 套,生产能力约1 000 万t/ a ;其下游产品除1 套装置生产硝酸磷肥之外,均为尿素。

按照原料类型分:以天然气 (油田气) 为原料的17 套,以轻油为原料的6 套,以重油为原料的9 套,以煤为原料的2 套。

除上海吴泾化工厂为国产化装置外,其他均系从国外引进,按照专利技术分:以天然气和轻油为原料的有Kellogg传统工艺(10 套) 、Kellogg - TEC 工艺(2 套) 、Topsoe工艺(3 套) ,及20 世纪90 年代引进的节能型AMV工艺(2 套) 、Braun 工艺(4 套) 、KBR 工艺(1 套) ;以渣油为原料的Texaco 工艺(6 套) 和Shell 工艺(3套) ;以煤为原料的Lurgi 工艺(1 套) 和Texaco 工艺 (1 套) ,荟萃了当今世界上主要的合成氨工艺技术。

20 世纪七八十年代引进的天然气合成氨装置均已对其进行了以“节能降耗”和“扩能增产”为目的的两轮与国外装置类似的技术改造,合成氨能耗由41187 GJ / t 降至33149 GJ / t ,生产能力提高了15 %~22 %;轻油型合成氨装置也进行了类似的增产节能技改,将能耗降至3712 GJ / t ,生产能力提高了15 %左右。

20 世纪80 年代引进的渣油型合成氨装置也进行过增产10 %的改造,主要改造内容是气化装置增设第3 系列,空分工艺改为分子筛流程,目前已经具备了实现1 100 万t/ a 合成氨的条件。

20 世纪90 年代,在高油价和石油深加工技术进步的双重压力下,为了改善装置的经济性,多套装置开始进行以“原料结构和产品结构调整”为核心内容的技术改造,原料结构调整包括轻油型装置的“油改煤”(采用Shell 或Texaco 煤气化工艺,以煤替代轻油) 、渣油型装置的“油改气”(采用天然气部分氧化工艺,以天然气替代渣油) 或“渣油劣质化”(使用脱油沥青替代渣油) ;产品结构调整包括转产或联产氢气、甲醇等。

二、中、小型氮肥装置我国目前有中型合成氨装置55 套,生产能力约为500 万t/ a ;其下游产品主要是尿素和硝酸铵;其中以煤、焦为原料的装置有34 套,以渣油为原料的装置有9 套,以气为原料的装置有12 套。

目前有小型合成氨装置700 多套,生产能力约为3 000万t/ a ;其下游产品原来主要是碳酸氢铵,现有112 套经过改造生产尿素。

原料以煤、焦为主,其中以煤、焦为原料的占96 % ,以气为原料的仅占4 %。

我国引进大型合成氨装置的总生产能力为1 000 万t/ a ,只占我国合成氨总能力的1/ 4 左右,因此可以说我国氮肥工业主要是依靠自力更生建设起来的。

在此过程中,研究开发了许多工艺技术,促进了氮肥生产的发展和技术水平的提高,包括:合成气制备、CO 变换、脱硫脱碳、气体精制和氨合成技术。

氨作为最终产品和中间体的主要功能是提供反应态的氮。

氨不同于其他基础化工原料的特点是其主要组分氮容易就地取得,而且取之不竭。

氨合成主要经过四道工序:(1)水和烃或煤反应生产“合成气”。

即氢和一氧化碳的气体混合物;(2)“变换”工序,合成气中的一氧化碳与水反应多产生些氢;(3)氢的净化;(4)氢与氮(来自第一道工序中去掉氧的空气)反应而生成氨。

三、氨的性质及其生产工艺1、氨的物理性质氨是无色气体,具特有的强烈刺激性气味(空气中允许NH3最高含量规定为0.02毫克/升,若达0.5%则强烈刺激粘膜,引起眼睛和呼吸器官的症状)。

密度0.771克/升(标准状况),比同体积的空气轻。

沸点-33.35℃,高于同族氢化物PH3、AsH3,易液化,在常温下冷却到-33.35℃或在常温下加压到0.7*105~0.8*105Pa,气态氨就凝结为无色的液体同时要放出大量的热。

熔点-77.7℃。

液氨密度0.7253克/厘米3,气化热大,达23.35千焦/摩,是常用的致冷剂。

2氨的化学性质氨的化学性质较为稳定,具碱性和弱还原性。

极易溶于水,20℃时1体积水能溶解702体积NH3,氨的水溶液叫氨水。

液氨是极性分子,似水,可发生电离,液氨也能溶解一些无机盐如NH4NO3、AgI。

常见反应如体现其碱性的加合,与水生成NH3·H2O,在溶液中有平衡关系:·NH3 ·H2O=HO-+NH4+氨的弱还原性表现于如对O2、Cl4NH3+3O2(纯) 2N2+6H2O8NH3+3Cl2 N2+6NH4Cl3合成氨工艺用N2、H2直接在一定条件下化合为NH3。

工业合成氨的关键反应为:N2+3H2 =2NH3+Q最适条件是以铁触媒为催化剂在高温、高压下反应,温度400~550℃,过高则化学平衡强烈向左移动,过低则反应速度过慢,降低单位时间氨产量,此温度也是催化剂活性最强的温度范围。

压强高平衡右移有利于NH3的生成,但过高则给设备和技术条件造成困难,常以150~300兆帕为宜,过低则平衡右移微弱致使NH3产量降低。

工业上以空气、水、煤、天然气、石化产品等首先制得N2、H2,经严格提纯(防止催化剂中毒),给N2:H2=1:3(体积)的混合气体施以高压,通入装有铁触媒的合成塔,在高压和400~550℃条件下反应,仅有部分N2、H2合成NH3。

再导出冷却分离出NH3后将未反应的N2、H2循环使用,以提高原料利用率降低成本。

若以焦炭、水、空气为原料时,理论上用于计算的关系式为3C~4NH3。

流程见下图。

焦炭氨4、合成塔设计条件设计规模及特点:氨合成塔外壳是高温、高压设备,其设计参数如下:设计压力/MPa 31.4设计温度/℃筒体200,底部400工作介质N2、H2、CH4、NH3、Ar设备内径/mm 1600腐蚀裕度/mm 1设备容积/m 331.9密封形式双锥(设备大开口)容器类别三类其设计塔如下:按照实际生产条件,计算新鲜气消耗及损失气体量:1、合成塔入口t=25℃p=290公斤/厘米²(绝对压力)气体成分:H2 63.5% N2 21.8% NH3 4.2%CH4 3.5% Ar 7.0%2、合成塔出口t=190℃气体成分NH3 15.2%3、分离器出口t=30℃p=275公斤/厘米²(绝对压力)气体成分NH3 9.0%4、新鲜气补入气体成分CH4 0.3% Ar 0.5%5、蒸发器出口t=5℃p=294公斤/厘米²气体成分NH3 4.2%计算:以1吨氨为基准1、每吨NH3所需的循环气量G=0.77V1(Y2-Y1)/(1+Y2)V1=G(1+Y2)/0.77(Y2-Y1)V1=1000*(1+0.152)/0.77*(0.152-0.042)=13600米³式中:G-------氨产量(公斤)V1------每吨氨所需循环气量米³Y2-------合成塔出口氨含量%Y1--------合成塔入口氨含量%0.77-------标准状况下气氨的重度公斤/米³23、合成塔出口气量及成分:生成NH3 1000/0.77=1299米³耗H2 1299*1.5=1949米³耗N2 1299*0.5=649米³分离器出口气量及成分分离器冷凝NH3量G1G1 = V2(Y2-Y3)/(1-Y3)= 12301*(0.125-0.09)/(1-0.09)= 838 米³=0.6453吨= 645公斤式中:G1--------分离冷凝NH3量(公斤)V2---------分离器入口气体量(米³)Y2---------合成塔出口氨含量(%)Y3----------分离器出口氨含量(%)NH3冷凝后的气体量计组成气体的溶解损失t=30℃p=275 公斤/厘米²(绝对压力)H2 = 275*0.6453*0.582*0.112=11.6米³N2 = 275*0.6453*0.202*0.127=4.6米³CH4= 275*0.6453*0.042*0.392=2.9米³Ar = 275*0.6453*0.084*0.161=2.4米³分离器出口的气量及成分冷凝塔冷凝NH3量G2G2=1-0.6453=0.3547吨=0354.7公斤式中:G2--------冷凝塔冷凝NH3量0.6453(G1)-----分离器冷凝NH3量气体的溶解损失为:t = 5℃p=294 公斤/厘米²(绝对压力)H2 = 294*0.3547*0.635*0.09=6米³N2 = 294*0.3547*0.218*0.117=2.7米³CH4= 294*0.3547*0.035*0.268=2.9米³Ar = 294*0.3547*0.07*0.151=1.1米³新鲜气定额及气体损耗溶解损失CH4+Ar(分离器+冷凝塔)2.9+2.4+1+1.1=7.4米³溶解损失H2+N2+CH4+Ar(分离器+冷凝塔)11.6+4.6+6+2.7+7.4=32.3米³V0=2635+V01(1+0.09)+32.3米³V0=(0.003+0.005)=V01(0.041+0.083)+7.4米³解上二方程得V0=2801米³折合仪表状态(t=20)℃V0=3006米³V01=123米³四、合成塔结构氨合成塔外壳顶部采用球形封头与端部法兰之间用30个M115×4的大螺栓紧固,双锥密封结构。