注塑常用计算公式方案

- 格式:ppt

- 大小:261.50 KB

- 文档页数:57

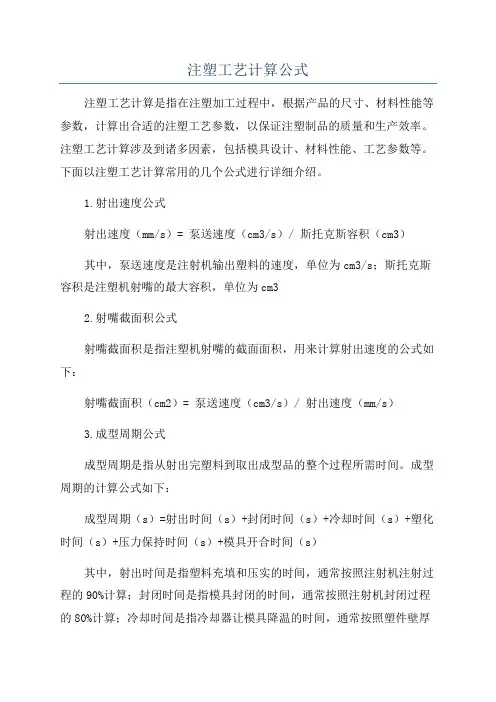

注塑工艺计算公式注塑工艺计算是指在注塑加工过程中,根据产品的尺寸、材料性能等参数,计算出合适的注塑工艺参数,以保证注塑制品的质量和生产效率。

注塑工艺计算涉及到诸多因素,包括模具设计、材料性能、工艺参数等。

下面以注塑工艺计算常用的几个公式进行详细介绍。

1.射出速度公式射出速度(mm/s)= 泵送速度(cm3/s)/ 斯托克斯容积(cm3)其中,泵送速度是注射机输出塑料的速度,单位为cm3/s;斯托克斯容积是注塑机射嘴的最大容积,单位为cm32.射嘴截面积公式射嘴截面积是指注塑机射嘴的截面面积,用来计算射出速度的公式如下:射嘴截面积(cm2)= 泵送速度(cm3/s)/ 射出速度(mm/s)3.成型周期公式成型周期是指从射出完塑料到取出成型品的整个过程所需时间。

成型周期的计算公式如下:成型周期(s)=射出时间(s)+封闭时间(s)+冷却时间(s)+塑化时间(s)+压力保持时间(s)+模具开合时间(s)其中,射出时间是指塑料充填和压实的时间,通常按照注射机注射过程的90%计算;封闭时间是指模具封闭的时间,通常按照注射机封闭过程的80%计算;冷却时间是指冷却器让模具降温的时间,通常按照塑件壁厚的2倍计算;塑化时间是指塑料从固态到熔融的时间,通常按照注射机注塑机的空转时间计算;压力保持时间是指确定塑料充满模腔的时间,通常按照注射机注射过程的10%-20%计算;模具开合时间是指模腔开合的时间,通常按照注射机开模时间计算。

4.塑料收缩率公式塑料收缩率是指注塑成型后塑料零件与注射模腔的形状差。

常用的塑料收缩率公式如下:塑料收缩率(%)=(注射前尺寸-成型后尺寸)/注射前尺寸*100%其中,注射前尺寸是指塑料注射之前的尺寸,成型后尺寸是指注射成型后塑料零件的尺寸。

5.充填时间公式充填时间是指塑料充填到模腔所需的时间。

常用的充填时间公式如下:充填时间(s)= 模腔体积(cm3)/ 注塑机射入量(cm3/s)其中,模腔体积是指模腔的体积,注塑机射入量是指注塑机单位时间内射入模腔的塑料量。

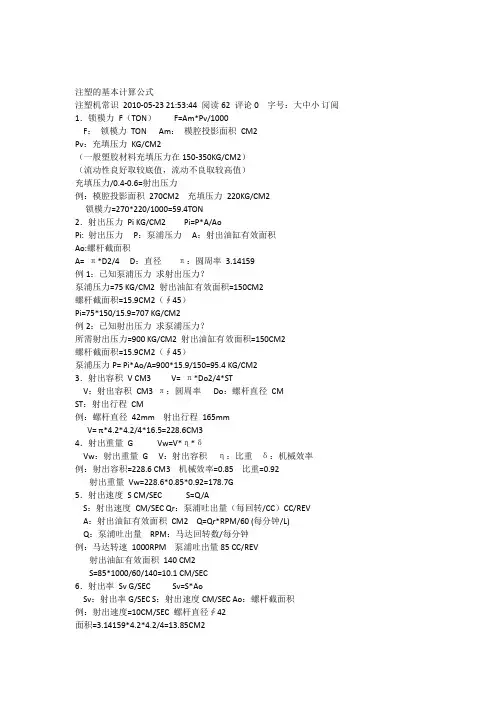

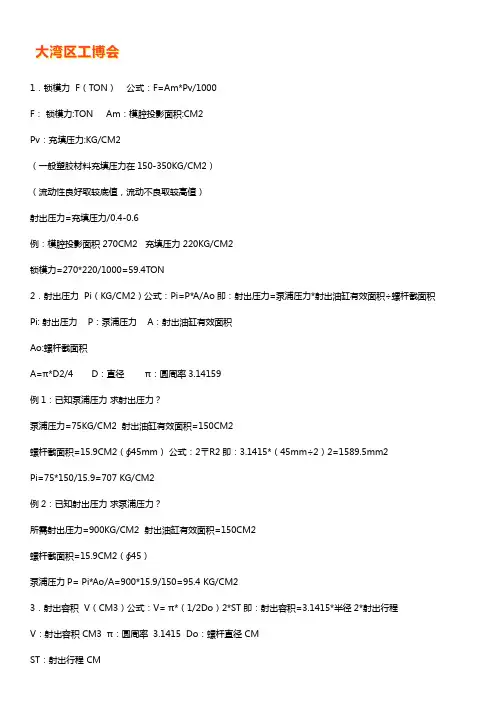

注塑的基本计算公式注塑机常识2010-05-23 21:53:44 阅读62 评论0 字号:大中小订阅1.锁模力F(TON)F=Am*Pv/1000F:锁模力TON Am:模腔投影面积CM2Pv:充填压力KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)充填压力/0.4-0.6=射出压力例:模腔投影面积270CM2 充填压力220KG/CM2锁模力=270*220/1000=59.4TON2.射出压力Pi KG/CM2 Pi=P*A/AoPi: 射出压力P:泵浦压力A:射出油缸有效面积Ao:螺杆截面积A= π*D2/4 D:直径π:圆周率3.14159例1:已知泵浦压力求射出压力?泵浦压力=75 KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)Pi=75*150/15.9=707 KG/CM2例2:已知射出压力求泵浦压力?所需射出压力=900 KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)泵浦压力P= Pi*Ao/A=900*15.9/150=95.4 KG/CM23.射出容积V CM3 V= π*Do2/4*STV:射出容积CM3 π:圆周率Do:螺杆直径CMST:射出行程CM例:螺杆直径42mm 射出行程165mmV= π*4.2*4.2/4*16.5=228.6CM34.射出重量G Vw=V*η*δVw:射出重量G V:射出容积η:比重δ:机械效率例:射出容积=228.6 CM3 机械效率=0.85 比重=0.92射出重量Vw=228.6*0.85*0.92=178.7G5.射出速度S CM/SEC S=Q/AS:射出速度CM/SEC Qr:泵浦吐出量(每回转/CC)CC/REVA:射出油缸有效面积CM2 Q=Qr*RPM/60 (每分钟/L)Q:泵浦吐出量RPM:马达回转数/每分钟例:马达转速1000RPM 泵浦吐出量85 CC/REV射出油缸有效面积140 CM2S=85*1000/60/140=10.1 CM/SEC6.射出率Sv G/SEC Sv=S*AoSv:射出率G/SEC S:射出速度CM/SEC Ao:螺杆截面积例:射出速度=10CM/SEC 螺杆直径∮42面积=3.14159*4.2*4.2/4=13.85CM2Sv=13.85*10=138.5G/SEC。

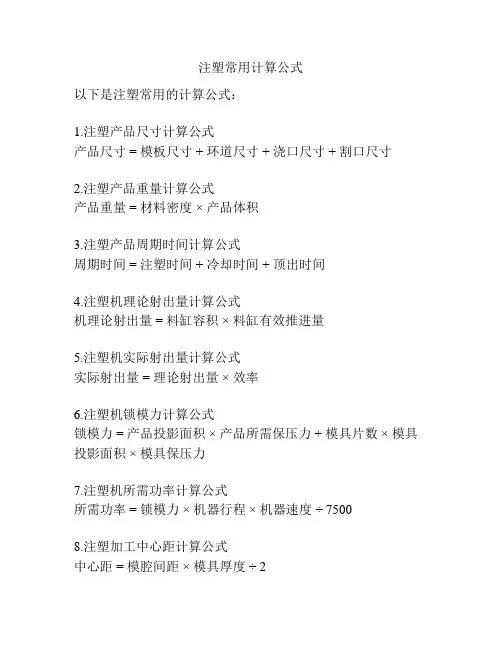

注塑常用计算公式

以下是注塑常用的计算公式:

1.注塑产品尺寸计算公式

产品尺寸 = 模板尺寸 + 环道尺寸 + 浇口尺寸 + 割口尺寸

2.注塑产品重量计算公式

产品重量 = 材料密度 ×产品体积

3.注塑产品周期时间计算公式

周期时间 = 注塑时间 + 冷却时间 + 顶出时间

4.注塑机理论射出量计算公式

机理论射出量 = 料缸容积 ×料缸有效推进量

5.注塑机实际射出量计算公式

实际射出量 = 理论射出量 ×效率

6.注塑机锁模力计算公式

锁模力 = 产品投影面积 ×产品所需保压力 + 模具片数 ×模具投影面积 ×模具保压力

7.注塑机所需功率计算公式

所需功率 = 锁模力 ×机器行程 ×机器速度 ÷ 7500

8.注塑加工中心距计算公式

中心距 = 模腔间距 ×模具厚度 ÷ 2

9.注塑壁厚计算公式

壁厚 = (注塑机开模行程 ×注塑机速度 ×循环次数)÷1000000

10.注塑成本计算公式

成本 = 材料成本 + 劳动力成本 + 设备折旧费用 + 能耗费用 + 维护费用。

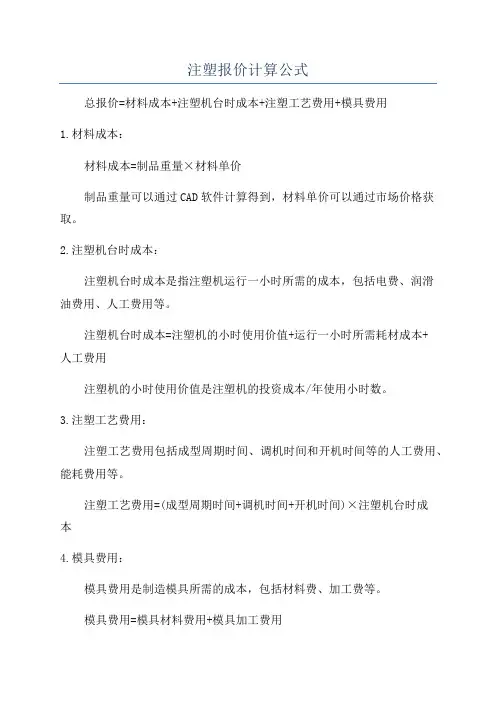

注塑报价计算公式

总报价=材料成本+注塑机台时成本+注塑工艺费用+模具费用

1.材料成本:

材料成本=制品重量×材料单价

制品重量可以通过CAD软件计算得到,材料单价可以通过市场价格获取。

2.注塑机台时成本:

注塑机台时成本是指注塑机运行一小时所需的成本,包括电费、润滑

油费用、人工费用等。

注塑机台时成本=注塑机的小时使用价值+运行一小时所需耗材成本+

人工费用

注塑机的小时使用价值是注塑机的投资成本/年使用小时数。

3.注塑工艺费用:

注塑工艺费用包括成型周期时间、调机时间和开机时间等的人工费用、能耗费用等。

注塑工艺费用=(成型周期时间+调机时间+开机时间)×注塑机台时成

本

4.模具费用:

模具费用是制造模具所需的成本,包括材料费、加工费等。

模具费用=模具材料费用+模具加工费用

根据以上公式,可以计算出注塑报价。

需要注意的是,公式中的一些参数值需要根据实际情况进行估算或获取,如注塑机的投资成本、年使用小时数、注塑机的小时使用价值、材料单价、成型周期时间、调机时间、开机时间等。

这些参数值的准确性对注塑报价的准确性有很大影响,因此需要根据实际情况进行仔细估算和综合考虑。

1.锁模力 F(TON)公式:F=Am*Pv/1000F:锁模力:TON Am:模腔投影面积:CM2Pv:充填压力:KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)射出压力=充填压力/0.4-0.6例:模腔投影面积 270CM2 充填压力 220KG/CM2锁模力=270*220/1000=59.4TON2.射出压力 Pi(KG/CM2)公式:Pi=P*A/Ao即:射出压力=泵浦压力*射出油缸有效面积÷螺杆截面积Pi: 射出压力 P:泵浦压力 A:射出油缸有效面积Ao:螺杆截面积A=π*D2/4 D:直径π:圆周率3.14159例1:已知泵浦压力求射出压力?泵浦压力=75KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45mm)公式:2〒R2即:3.1415*(45mm÷2)2=1589.5mm2Pi=75*150/15.9=707 KG/CM2例2:已知射出压力求泵浦压力?所需射出压力=900KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)泵浦压力P= Pi*Ao/A=900*15.9/150=95.4 KG/CM23.射出容积 V(CM3)公式:V= π*(1/2Do)2*ST即:射出容积=3.1415*半径2*射出行程V:射出容积 CM3 π:圆周率 3.1415 Do:螺杆直径 CMST:射出行程 CM例:螺杆直径 42mm 射出行程 165mmV= π*(4.2÷2)2*16.5=228.6CM34.射出重量 Vw(g)公式:Vw=V*η*δ即:射出重量=射出容积*比重*机械效率Vw:射出重量 g V:射出容积η:比重δ:机械效率例:射出容积=228.6CM3 机械效率=0.85 比重=0.92射出重量Vw=228.6*0.85*0.92=178.7G5.射出速度 S(CM/SEC)公式:S=Q/A即:射出速度=泵浦吐出量÷射出油缸有效面积S:射出速度 CM/SECA:射出油缸有效面积 CM2Q:泵浦吐出量 CC/REV公式:Q=Qr*RPM/60 (每分钟/L)即:泵浦吐出量=泵浦每转吐出量*马达回转数/每分钟Qr:泵浦每转吐出量(每回转/CC)RPM:马达回转数/每分钟例:马达转速 1000RPM/每分钟泵浦每转吐出量85 CC/RPM射出油缸有效面积 140 CM2S=85*1000/60/140=10.1 CM/SEC6.射出率 Sv(G/SEC)公式:Sv=S*Ao即:射出率=射出速度*螺杆截面积Sv:射出率G/SEC S:射出速度CM/SEC Ao:螺杆截面积例:射出速度=10CM/SEC 螺杆直径∮42面积=3.14159*4.2*4.2/4=13.85CM2Sv=13.85*10=138.5G/SEC。

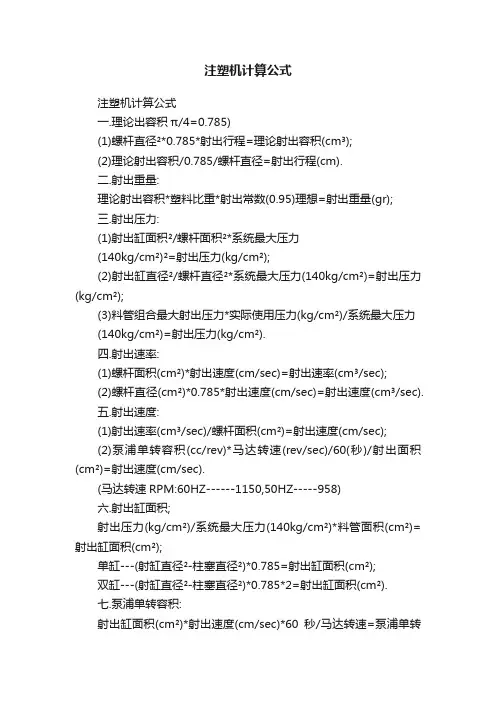

注塑机计算公式注塑机计算公式一.理论出容积π/4=0.785)(1)螺杆直径²*0.785*射出行程=理论射出容积(cm³);(2)理论射出容积/0.785/螺杆直径=射出行程(cm).二.射出重量:理论射出容积*塑料比重*射出常数(0.95)理想=射出重量(gr);三.射出压力:(1)射出缸面积²/螺杆面积²*系统最大压力(140kg/cm²)²=射出压力(kg/cm²);(2)射出缸直径²/螺杆直径²*系统最大压力(140kg/cm²)=射出压力(kg/cm²);(3)料管组合最大射出压力*实际使用压力(kg/cm²)/系统最大压力(140kg/cm²)=射出压力(kg/cm²).四.射出速率:(1)螺杆面积(cm²)*射出速度(cm/sec)=射出速率(cm³/sec);(2)螺杆直径(cm²)*0.785*射出速度(cm/sec)=射出速度(cm³/sec).五.射出速度:(1)射出速率(cm³/sec)/螺杆面积(cm²)=射出速度(cm/sec);(2)泵浦单转容积(cc/rev)*马达转速(rev/sec)/60(秒)/射出面积(cm²)=射出速度(cm/sec).(马达转速RPM:60HZ------1150,50HZ-----958)六.射出缸面积;射出压力(kg/cm²)/系统最大压力(140kg/cm²)*料管面积(cm²)=射出缸面积(cm²);单缸---(射缸直径²-柱塞直径²)*0.785=射出缸面积(cm²);双缸---(射缸直径²-柱塞直径²)*0.785*2=射出缸面积(cm²).七.泵浦单转容积:射出缸面积(cm²)*射出速度(cm/sec)*60秒/马达转速=泵浦单转容积(cc/sec).(马达转速RPM: 60HZ------1150,50HZ-----958)八.螺杆转速及油压马达单转容积:泵浦单转容积(cc/rec)*马达转速(RPM)/油压马达单转容积=螺杆转速;泵浦单转容积(cc/rec)*马达转速(RPM)/螺杆转速=油压马达单转容积.九.射出总压力;系统最大压力(kg/cm²)*射出缸面积(cm²)=射出总压力(kg);射出压力(kg/cm²)*螺杆面积(cm²)=射出总压力(kg).十.盎司及相关单位换算:1盎司(oz)=28.375公克(gr);1磅(ib)=16盎司(oz);1公斤(kg)=2.2磅(ib);1磅(ib)=454公克(gr)=0.454公斤(kg).十一.关模力:曲手式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000*曲手放大率(20-50)=关模力(Ton)单缸直压式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=关模力(Ton) 十二.道柱直径和关模力的公式:道柱直径²(cm²)*0.785*杨氏系数(scm4约1000kg/cm²)*4=关模力概值(Ton).十三.成品排列投影面积和关模力关系公式:成品排列投影面积(寸²)*标准厚度(1.5mm)/成品平均厚度(mm)*使用原料常数/PS原料常数(1)=关模力(Ton);成品排列投影面影以射入浇口为圆心,长边为半径计算出直径;排列直径²(寸²)*0.785=成品排列投影面积(寸²).使用原料常数,以概略经验值计算,以流动性良劣比PS好的列为1以下;比PS不好的列为1以上.如:ABS 1.05; AS 1.2; PMMA 1.3; PC 1.6; PBT 0.9;PP 0.7; PE 0.7-0.8;塑胶钢 0.8; NILON 0.7-0.9¨¨¨等.各种原料亦分不同等级,宜多了解只付参与.和射出从向的成品部份之要求,如杯子的高度部份大约以投影面积的30%计算即可.十四.托模力:托模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=托模力(Ton) 十五.电力单位:1马力(HP)=0.754千瓦(KW);1千瓦(KW)=1.326马力(HP)=1000瓦(W);1千瓦(KW)=1度电计量单位(1KW/Hr).十六.泵浦大小和马力关系:P=最大最大使用压力(如:125kg/cm².140kg/cm²);Q=油泵浦一分钟吐出量(L/min);Q=油泵浦单转容积(cc/rec)*马达转速(RPM)/1000=油泵浦一分钟吐出量(L/min).适用马力:P*Q/540=HP;P*Q/612=KW.所配合马达可达不降速的最高压力(LP):HP*450/Q=LP;KW*612/Q=LP.十七.计算使用电力:(马达容量+电热容量+烘干机容量)*用电常数(约40%)=实际每小时用电量(度,KW/Hr).。

注塑工艺计算公式1.注塑时间计算公式:注塑时间(t)=乘积体积(V)/注射速度(Q)其中,乘积体积是指注塑产品的体积,注射速度是指塑料材料从注射缸进入模腔的速度。

通过该公式可以估算出注塑时间,以便在注塑过程中控制注射速度和注塑时间。

2.注射速度计算公式:注射速度(Q)=注射压力(P)×断面积(A)其中,注射压力是指在注塑过程中施加在塑料材料上的压力,断面积是指塑料材料的截面积。

通过该公式可以计算出注射速度,以便选择合适的注射压力和断面积。

3.注射压力计算公式:注射压力(P)=注射力(F)/断面积(A)其中,注射力是指在注塑过程中产生的力,断面积是指塑料材料的截面积。

通过该公式可以计算出注射压力,以便选择合适的注射力和断面积。

4.熔融密度计算公式:熔融密度(ρ_m)=塑料重量(M)/塑料体积(V)其中,塑料重量是指注塑产品的重量,塑料体积是指注塑产品的体积。

通过该公式可以计算出熔融密度,以便根据塑料的密度选择合适的注塑参数。

5.压力损失计算公式:压力损失(ΔP)=摩擦系数(f)×长度(L)×注塑速度^2(V^2)/直径(D)×2其中,摩擦系数是指塑料材料在注塑过程中与模具之间的摩擦系数,长度是指注塑流道的长度,注塑速度是指塑料材料从注射缸进入模腔的速度,直径是指注塑流道的直径。

通过该公式可以计算出压力损失,以便根据注塑流道的设计选择合适的流道尺寸。

以上是注塑工艺计算中常用的几个公式,通过这些公式可以在注塑工艺设计中提供参考和指导,使得注塑成型更加精确和高效。

当然,在实际工程中还需要考虑其他因素,如材料的流动性、冷却时间等,以综合考虑来确定最佳的注塑工艺参数。

注塑常用计算公式注塑技术是一种常用的塑料制品加工技术,通过对塑料材料进行加热、熔融、注射和冷却等过程,使其充满模具中的腔体,形成所需的塑料制品。

在注塑过程中,需要进行一系列的计算和参数设定,以确保产品的质量和生产效率。

以下是注塑常用的计算公式及其解释。

1. 注塑周期(Injection cycle)注塑周期是指从模具关闭到开模、取出成品并再次关闭模具的一次循环所需的时间。

注塑周期通常分为注射时间、冷却时间和开模时间三个部分,可以通过以下公式计算:注塑周期=注射时间+冷却时间+开模时间2. 塑料熔融体积(Plastic melt volume)塑料熔融体积是指塑料在注射过程中所需的熔融塑料的体积。

可以通过以下公式计算:塑料熔融体积=料筒容积×注射率注射时间是指将塑料熔融物注入到模具中所需的时间。

注射时间可以通过以下公式计算:注射时间=塑料熔融体积/注射速度4. 注射速度(Injection speed)注射速度是指塑料熔融物注入到模具中的速度。

注射速度通常使用单位时间内的注射量来表示,可以通过以下公式计算:注射速度=注射量/注射时间5. 注射量(Injection weight)注射量是指每次注射所需的塑料重量。

可以通过以下公式计算:注射量=塑料密度×注射尺寸6. 射压(Injection pressure)射压是指塑料熔融物在注射过程中对模具施加的压力。

可以通过以下公式计算:射压=注射力/注射面积7. 注射力(Injection force)注射力是指塑料熔融物在注射过程中对模具施加的力。

可以通过以下公式计算:注射力=射压×注射面积冷却时间是指模具中的塑料在注射后到达足够硬度的时间。

可以通过以下公式计算:冷却时间=模具壁厚^2×常数开模时间是指模具开启的时间。

可以通过以下公式计算:开模时间=注射时间+冷却时间+射胶时间以上是注塑常用的计算公式,通过这些公式可以辅助计算注塑过程中各项参数和指标,帮助优化生产过程,确保产品的质量和生产效率。

注塑成型相关的计算公式1)注塑容积=注塑重量m /比重系数k a(g)2)填充压力P f=流动系数K f(bar/mm)×壁厚系数K S×流程f w壁厚系数KS(h壁厚)h(㎜) K S h(㎜) K S h(㎜) K S h(㎜) K S0.4 11.9 0.8 4.5 1.4 1.5 2.0 0.70.5 9.2 1.0 3.0 1.6 1.1 2.5 0.50.6 7.3 1.2 2.1 1.8 0.9 5.0 0.53)锁模力FS=投影面积A PROJ×(型腔压力+100)÷100(KN)4)最短冷却时间计算公式:T冷却时间=〔h2/(π2×aeff)〕ln[(4/π)×(T1-T2)/(Te-T2)]式中:h:产品厚度(mm)。

以产品最大厚度计算。

试啤后,测量出产品厚度,或3D图上标示出;π:圆周率,3.14;aeff:聚合物热扩散系数。

查表可得或计算出;aeff = K÷(P×Cp) 其中:K=热导性系数;P=材料密度;Cp=比热T1:熔体温度(℃)。

可用探针测量得知,可近似看为料温前段的设定温度。

T2:模具表面温度(℃)。

可用温度计测量得知。

Te:热变形温度或取出时产品表面温度。

查材料物性表可得知或用温度计测量;限度:产品不凹陷与变形时的温度。

取出产品时,产品表面温度一定要低于热变形温度15℃以下才可,否则,产品顶出时会顶串,不能抵抗顶出的摩擦力;产品结构越复杂及脱模斜度越小,产品顶出时的摩擦力越大,则要求产品表面温度要更低。

以产品顶出不顶高为届,此时T3以测量产品的表面温度为准。

附表:常用塑料的热变形温度与导热系数a备注:玻璃纤维增强后,热变形温度会有所提高。

材料HIPS GPPS PMMA PP AS PVC PVC硬CA PPSUT3(℃) 77 85 85 82 90.5 51.6 71 65.5 165.5a (in2/s)×10-40.81 1.31 1.53 1.01 1.17 1.15 1.42 2.00 2.51材料PC ABS POM PA66 PET PBT LDPE MDPE HDPET3(℃) 126.5 82 110 171 71 87.8 48.8 60 76.6a (in2/s)×10-4 1.68 2.56 1.73 2.09 1.48 1.48 2.43 2.71 3.45)最大注塑速率(cm3/s)=最大注射量(cm3)÷注射时间(S)=(π/4)×〔螺杆直径(cm)〕2×最大注射速度(cm/s)6)最大注射速度(cm/s)=螺杆行程(cm)/注射时间(S)= 〔螺杆行程(cm)×最大注塑速率(cm3/s)〕÷最大注射量(cm3)7)最大注射量(cm3)=(π/4)×〔螺杆直径(cm)〕2×最大螺杆行程(cm)8)最大螺杆转速n=(60×V)÷(π×D S)(圈/分钟)V:每种胶料的最大允许螺杆线速度;查表D S:螺杆直径;9)热量损失=m×∆H。

注塑机计算公式一、注塑机相关公式1.理论射出容积(Cm3)=螺杆直径2×0.785x射出行程=螺杆截面积X射出行程2.射出重量(gr)=理论射出容积x0.85×比重3•射出缸有效截面积(Cm2)=(射出缸直径2-活塞杆直径2)×0.785x射出缸个数4.射出压力(kgf/Cm3)=射出缸有效截面积+螺杆截面积(或射出缸直径2÷螺杆直径2)×系统压力5射出速度(Cm/Sec)=泵浦单转容积(cc/rev)x电机转速(RPM)÷60÷射出缸有效截面积(cm2)6•射出效率(Cm3/sec)=螺杆截面积(Cm2)x射出速度(Cm/See)7•螺杆转速(RPM)=泵浦单转容积(cc/rev)x电机转速(RPM)÷液压马达单转容转(cc/rev)8•可塑化能力(Kg/Hr)=(螺杆直径2-螺杆计量段牙底直径2)x0.785X螺杆槽宽X螺杆转速x60X比重X塑化效率常数0.45二、锁模力相关公式1.以油压计算:(1)曲肘式:=锁模缸截面积(Cm2)x系统压力(kgf/Cm2)x曲手放大率(20~50倍)÷1000 (2)单缸直压式:=锁模缸截面积(Cm2)x系统压力(kgf∕Cm2)÷1000(3)四缸直压式:=锁模缸截面积(Cm2)x系统压力(kgf∕Cm2)x4÷10002•以哥林柱大小计算最大锁模力:(1)最大锁模力:=哥林柱直径2(Cm)Xo∙785x材料杨氏系数x4(SCM4红+字钢杨氏系数为lT∕cm3)(2)托模力(Ton)=托模缸截面积(Cm2)x系统核压力(kgf/Cm2)÷1000三、成品投影面积和所需锁模力:所需锁模力=成品投影面积(英寸2)x标准厚度L5(mm)÷成品厚度(mm)x塑料常数1.投影面积以成品对角线为直径计算。

2、与射出方向平行的纵面,约以三分之一计算为平面度。

2015-03-061.锁模力F(TON)F=Am*Pv/1000F:锁模力TONAm:模腔投影面积CM2Pv:充填压力KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)充填压力/0.4-0.6=射出压力例:模腔投影面积270CM2 充填压力220KG/CM2 锁模力=270*220/1000=59.4TON2.射出压力Pi KG/CM2 Pi=P*A/AoPi: 射出压力P:泵浦压力A:射出油缸有效面积Ao: 螺杆截面积A= π*D2/4 D:直径π:圆周率3.14159例1:已知泵浦压力求射出压力?泵浦压力=75KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)Pi=75*150/15.9=707 KG/CM2例2:已知射出压力求泵浦压力?所需射出压力=900KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)泵浦压力P=Pi*Ao/A=900*15.9/150=95.4 KG/CM2 3.射出容积V CM3 V= π*Do2/4*STV:射出容积CM3 π:圆周率Do:螺杆直径CMST:射出行程CM例:螺杆直径42mm 射出行程165mmV= π*4.2*4.2/4*16.5=228.6CM34.射出重量G Vw=V*η*δVw:射出重量G V:射出容积η:比重δ:机械效率例:射出容积=228.6 CM3 机械效率=0.85比重=0.92射出重量Vw=228.6*0.85*0.92=178.7G5.射出速度S CM/SEC S=Q/AS:射出速度CM/SEC Qr:泵浦吐出量(每回转/CC)CC/REV A:射出油缸有效面积CM2 Q=Qr*RPM/60 (每分钟/L)Q:泵浦吐出量RPM:马达回转数/每分钟例:马达转速1000RPM 泵浦吐出量85CC/REV射出油缸有效面积140 CM2S=85*1000/60/140=10.1 CM/SEC6.射出率Sv G/SEC Sv=S*AoSv:射出率G/SEC S:射出速度CM/SECAo:螺杆截面积例:射出速度=10CM/SEC 螺杆直径∮42面积=3.14159*4.2*4.2/4=13.85CM2Sv=13.85*10=138.5G/SEC。

1.锁模力 F(TON)公式:F=Am*Pv/1000F:锁模力:TON Am:模腔投影面积:CM2Pv:充填压力:KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)射出压力=充填压力/0.4-0.6例:模腔投影面积 270CM2 充填压力 220KG/CM2锁模力=270*220/1000=59.4TON2.射出压力 Pi(KG/CM2)公式:Pi=P*A/Ao即:射出压力=泵浦压力*射出油缸有效面积÷螺杆截面积Pi: 射出压力 P:泵浦压力 A:射出油缸有效面积Ao:螺杆截面积A=π*D2/4 D:直径π:圆周率3.14159例1:已知泵浦压力求射出压力?泵浦压力=75KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45mm)公式:2〒R2即:3.1415*(45mm÷2)2=1589.5mm2Pi=75*150/15.9=707 KG/CM2例2:已知射出压力求泵浦压力?所需射出压力=900KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)泵浦压力P= Pi*Ao/A=900*15.9/150=95.4 KG/CM23.射出容积 V(CM3)公式:V= π*(1/2Do)2*ST即:射出容积=3.1415*半径2*射出行程V:射出容积 CM3 π:圆周率 3.1415 Do:螺杆直径 CMST:射出行程 CM例:螺杆直径 42mm 射出行程 165mmV= π*(4.2÷2)2*16.5=228.6CM34.射出重量 Vw(g)公式:Vw=V*η*δ即:射出重量=射出容积*比重*机械效率Vw:射出重量 g V:射出容积η:比重δ:机械效率例:射出容积=228.6CM3 机械效率=0.85 比重=0.92射出重量Vw=228.6*0.85*0.92=178.7G5.射出速度 S(CM/SEC)公式:S=Q/A即:射出速度=泵浦吐出量÷射出油缸有效面积S:射出速度 CM/SECA:射出油缸有效面积 CM2Q:泵浦吐出量 CC/REV公式:Q=Qr*RPM/60 (每分钟/L)即:泵浦吐出量=泵浦每转吐出量*马达回转数/每分钟Qr:泵浦每转吐出量(每回转/CC)RPM:马达回转数/每分钟例:马达转速 1000RPM/每分钟泵浦每转吐出量85 CC/RPM射出油缸有效面积 140 CM2S=85*1000/60/140=10.1 CM/SEC6.射出率 Sv(G/SEC)公式:Sv=S*Ao即:射出率=射出速度*螺杆截面积Sv:射出率G/SEC S:射出速度CM/SEC Ao:螺杆截面积例:射出速度=10CM/SEC 螺杆直径∮42面积=3.14159*4.2*4.2/4=13.85CM2Sv=13.85*10=138.5G/SEC。

1.锁模力 F(TON)公式:F=Am*Pv/1000F:锁模力:TON Am:模腔投影面积:CM2Pv:充填压力:KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)射出压力=充填压力/0.4-0.6例:模腔投影面积 270CM2 充填压力 220KG/CM2锁模力=270*220/1000=59.4TON2.射出压力 Pi(KG/CM2)公式:Pi=P*A/Ao即:射出压力=泵浦压力*射出油缸有效面积÷螺杆截面积Pi: 射出压力 P:泵浦压力 A:射出油缸有效面积Ao:螺杆截面积A=π*D2/4 D:直径π:圆周率3.14159例1:已知泵浦压力求射出压力?泵浦压力=75KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45mm)公式:2〒R2即:3.1415*(45mm÷2)2=1589.5mm2Pi=75*150/15.9=707 KG/CM2例2:已知射出压力求泵浦压力?所需射出压力=900KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)泵浦压力P= Pi*Ao/A=900*15.9/150=95.4 KG/CM23.射出容积 V(CM3)公式:V= π*(1/2Do)2*ST即:射出容积=3.1415*半径2*射出行程V:射出容积CM3 π:圆周率 3.1415 Do:螺杆直径 CMST:射出行程 CM例:螺杆直径 42mm 射出行程 165mmV= π*(4.2÷2)2*16.5=228.6CM34.射出重量 Vw(g) 公式:Vw=V*η*δ即:射出重量=射出容积*比重*机械效率Vw:射出重量 g V:射出容积η:比重δ:机械效率例:射出容积=228.6CM3 机械效率=0.85 比重=0.92射出重量Vw=228.6*0.85*0.92=178.7G5.射出速度 S(CM/SEC)公式:S=Q/A即:射出速度=泵浦吐出量÷射出油缸有效面积S:射出速度 CM/SECA:射出油缸有效面积 CM2Q:泵浦吐出量 CC/REV公式:Q=Qr*RPM/60 (每分钟/L)即:泵浦吐出量=泵浦每转吐出量*马达回转数/每分钟Qr:泵浦每转吐出量(每回转/CC)RPM:马达回转数/每分钟例:马达转速 1000RPM/每分钟泵浦每转吐出量85 CC/RPM射出油缸有效面积 140 CM2S=85*1000/60/140=10.1 CM/SEC6.射出率 Sv(G/SEC)公式:Sv=S*Ao即:射出率=射出速度*螺杆截面积Sv:射出率G/SEC S:射出速度CM/SEC Ao:螺杆截面积例:射出速度=10CM/SEC 螺杆直径∮42面积=3.14159*4.2*4.2/4=13.85CM2Sv=13.85*10=138.5G/SEC一.理论出容积:(π/4=0.785)(1)螺杆直径²*0.785*射出行程=理论射出容积(cm³);(2)理论射出容积/0.785/螺杆直径=射出行程(cm).二.射出重量:理论射出容积*塑料比重*射出常数(0.95)理想=射出重量(gr);三.射出压力:(1)射出缸面积²/螺杆面积²*系统最大压力(140kg/cm²)²=射出压力(kg/cm²);(2)射出缸直径²/螺杆直径²*系统最大压力(140kg/cm²)=射出压力(kg/cm²);(3)料管组合最大射出压力*实际使用压力(kg/cm²)/系统最大压力(140kg/cm²)=射出压力(kg/cm²).四.射出速率:(1)螺杆面积(cm²)*射出速度(cm/sec)=射出速率(cm³/sec);(2)螺杆直径(cm²)*0.785*射出速度(cm/sec)=射出速度(cm³/sec).五.射出速度:(1)射出速率(cm³/sec)/螺杆面积(cm²)=射出速度(cm/sec);(2)泵浦单转容积(cc/rev)*马达转速(rev/sec)/60(秒)/射出面积(cm²)=射出速度(cm/sec).(马达转速RPM:60HZ------1150,50HZ-----958)六.射出缸面积;(1)射出压力(kg/cm²)/系统最大压力(140kg/cm²)*料管面积(cm²)=射出缸面积(cm²);(2)单缸---(射缸直径²-柱塞直径²)*0.785=射出缸面积(cm²);双缸---(射缸直径²-柱塞直径²)*0.785*2=射出缸面积(cm²).七.泵浦单转容积:射出缸面积(cm²)*射出速度(cm/sec)*60秒/马达转速=泵浦单转容积(cc/sec).(马达转速RPM: 60HZ------1150,50HZ-----958)八.螺杆转速及油压马达单转容积:(1)泵浦单转容积(cc/rec)*马达转速(RPM)/油压马达单转容积=螺杆转速;(2)泵浦单转容积(cc/rec)*马达转速(RPM)/螺杆转速=油压马达单转容积.九.射出总压力:(1)系统最大压力(kg/cm²)*射出缸面积(cm²)=射出总压力(kg);(2)射出压力(kg/cm²)*螺杆面积(cm²)=射出总压力(kg).十.盎司及相关单位换算:(1)1盎司(oz)=28.375公克(gr);(2)1磅(ib)=16盎司(oz);(3)1公斤(kg)=2.2磅(ib);即:1斤=1.1磅;(4)1磅(ib)=454公克(gr)=0.454公斤(kg).十一.关模力:(1)曲手式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000*曲手放大率(20-50)=关模力(Ton)(2)单缸直压式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=关模力(Ton)十二.道柱直径和关模力的公式:道柱直径²(cm²)*0.785*杨氏系数(scm4约1000kg/cm²)*4=关模力概值(Ton).十三.成品排列投影面积和关模力关系公式:成品排列投影面积(寸²)*标准厚度(1.5mm)/成品平均厚度(mm)*使用原料常数/PS原料常数(1)=关模力(Ton);(1)成品排列投影面影以射入浇口为圆心,长边为半径计算出直径;排列直径²(寸²)*0.785=成品排列投影面积(寸²).(2)使用原料常数,以概略经验值计算,以流动性良劣比PS好的列为1以下;比PS不好的列为1以上.如:ABS 1.05; AS 1.2; PMMA 1.3; PC 1.6; PBT 0.9;PP 0.7; PE 0.7-0.8;塑胶钢 0.8; NILON 0.7-0.9¨¨¨等.各种原料亦分不同等级,宜多了解只付参与.(3)和射出从向的成品部份之要求,如杯子的高度部份大约以投影面积的30%计算即可. 十四.托模力:托模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=托模力(Ton)十五.电力单位:1马力(HP)=0.754千瓦(KW);1千瓦(KW)=1.326马力(HP)=1000瓦(W);1千瓦(KW)=1度电计量单位(1KW/Hr).十六.泵浦大小和马力关系:P=最大使用压力(如:125kg/cm².140kg/cm²);Q=油泵浦一分钟吐出量(L/min);Q=油泵浦单转容积(cc/rec)*马达转速(RPM)/1000=油泵浦一分钟吐出量(L/min).适用马力:P*Q/540=HP;P*Q/612=KW.所配合马达可达不降速的最高压力(LP):HP*450/Q=LP;KW*612/Q=LP.十七.计算使用电力:(马达容量+电热容量+烘干机容量)*用电常数(约40%)=实际每小时用电量(度,KW/Hr).第三载A:什么是注塑机的射出能力?射出能力=射出压力(kg/cm2)×射出容积(cm3)/1000B:什么是注塑机的射出马力?射出马力PW(KW)=射出压力(kg/cm2)×射出率(cm3/sec)×9.8×100%C:什么是注塑机的射出率?射出率V(cc/sec)=π/4×d2×γd2::料管直径γ:料的密度D:什么是注塑机的射胶推力?射胶推力F(kgf)=π/4(D12-D22)×P×2D 1:油缸内径 D2:活塞杆外径 P:系统压力E:什么是注塑机的射胶压力?射胶压力P(kg/cm2)=[π/4×(D12-D22)×P×2]/(π/4×d2)F:什么是注塑机的塑化能力?塑化能力W(g/sec)=2.5×(d/2.54)2×(h/2.54)×N×S×1000/3600/2h=螺杆前端牙深(cm) S=原料密度G:什么是系统压力?与注塑压力有什么区别?系统压力(kg/cm2)=油压回路中设定最高的工作压力H:射出速度?H:速度=距离/时间第四载1.锁模力F(TON)公式:F=Am*Pv/1000即:锁模力=模腔投影面积*充填压力÷1000 F:锁模力TON Am:模腔投影面积CM2Pv:充填压力KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)充填压力/0.4-0.6=射出压力例:模腔投影面积270CM2 充填压力220KG/CM2锁模力=270*220/1000=59.4TON2.射出压力Pi(KG/CM2)公式:Pi=P*A/Ao即:射出压力=泵浦压力*射出油缸有效面积÷螺杆截面积Pi: 射出压力P:泵浦压力A:射出油缸有效面积Ao:螺杆截面积A= π*D2/4 D:直径π:圆周率3.14159例1:已知泵浦压力求射出压力?泵浦压力=75 KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)Pi=75*150/15.9=707 KG/CM2例2:已知射出压力求泵浦压力?所需射出压力=900 KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)泵浦压力P= Pi*Ao/A=900*15.9/150=95.4 KG/CM23.射出容积V(CM3)公式:V= π*Do2/4*ST即:射出容积=螺杆截面积*射出行程V:射出容积CM3 π:圆周率Do:螺杆直径CMST:射出行程CM例:螺杆直径42mm 射出行程165mmV= π*4.2*4.2/4*16.5=228.6CM34.射出重量G公式:Vw=V*η*δ即:射出重量=射出容积*比重*机械效率Vw:射出重量G V:射出容积η:比重δ:机械效率例:射出容积=228.6 CM3 机械效率=0.85 比重=0.92射出重量Vw=228.6*0.85*0.92=178.7G5.射出速度S(CM/SEC)公式:S=Q/A即:射出速度=泵浦吐出量÷射出油缸有效面积S:射出速度CM/SEC Qr:泵浦吐出量(每回转/CC)CC/REVA:射出油缸有效面积CM2 Q=Qr*RPM/60 (每分钟/L)Q:泵浦吐出量RPM:马达回转数/每分钟例:马达转速1000RPM 泵浦吐出量85 CC/REV射出油缸有效面积140 CM2S=85*1000/60/140=10.1 CM/SEC6.射出率Sv(G/SEC)公式:Sv=S*Ao即:射出率=射出速度*螺杆截面积Sv:射出率G/SEC S:射出速度CM/SEC Ao:螺杆截面积例:射出速度=10CM/SEC 螺杆直径∮42螺杆截面积=3.14159*4.2*4.2/4=13.85CM27.圆的计算圆的面积S=πR2(R为圆半径)圆的周长=2πR(R为圆半径)或πH(H为直径)。

1.锁模力 F(TON)公式:F=Am*Pv/1000F:锁模力:TON Am:模腔投影面积:CM2Pv:充填压力:KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)射出压力=充填压力/0.4-0.6例:模腔投影面积 270CM2 充填压力 220KG/CM2锁模力=270*220/1000=59.4TON2.射出压力 Pi(KG/CM2)公式:Pi=P*A/Ao即:射出压力=泵浦压力*射出油缸有效面积÷螺杆截面积Pi: 射出压力 P:泵浦压力 A:射出油缸有效面积Ao:螺杆截面积A=π*D2/4 D:直径π:圆周率3.14159例1:已知泵浦压力求射出压力?泵浦压力=75KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45mm)公式:2〒R2即:3.1415*(45mm÷2)2=1589.5mm2Pi=75*150/15.9=707 KG/CM2例2:已知射出压力求泵浦压力?所需射出压力=900KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)泵浦压力P= Pi*Ao/A=900*15.9/150=95.4 KG/CM23.射出容积 V(CM3)公式:V= π*(1/2Do)2*ST即:射出容积=3.1415*半径2*射出行程V:射出容积 CM3 π:圆周率 3.1415 Do:螺杆直径 CMST:射出行程 CM例:螺杆直径 42mm 射出行程 165mmV= π*(4.2÷2)2*16.5=228.6CM34.射出重量 Vw(g) 公式:Vw=V*η*δ即:射出重量=射出容积*比重*机械效率Vw:射出重量 g V:射出容积η:比重δ:机械效率例:射出容积=228.6CM3 机械效率=0.85 比重=0.92射出重量Vw=228.6*0.85*0.92=178.7G5.射出速度 S(CM/SEC)公式:S=Q/A即:射出速度=泵浦吐出量÷射出油缸有效面积S:射出速度 CM/SECA:射出油缸有效面积 CM2Q:泵浦吐出量 CC/REV公式:Q=Qr*RPM/60 (每分钟/L)即:泵浦吐出量=泵浦每转吐出量*马达回转数/每分钟Qr:泵浦每转吐出量(每回转/CC)RPM:马达回转数/每分钟例:马达转速 1000RPM/每分钟泵浦每转吐出量85 CC/RPM射出油缸有效面积 140 CM2S=85*1000/60/140=10.1 CM/SEC6.射出率 Sv(G/SEC)公式:Sv=S*Ao即:射出率=射出速度*螺杆截面积Sv:射出率G/SEC S:射出速度CM/SEC Ao:螺杆截面积例:射出速度=10CM/SEC 螺杆直径∮42面积=3.14159*4.2*4.2/4=13.85CM2Sv=13.85*10=138.5G/SEC一.理论出容积:(π/4=0.785)(1)螺杆直径²*0.785*射出行程=理论射出容积(cm³);(2)理论射出容积/0.785/螺杆直径=射出行程(cm).二.射出重量:理论射出容积*塑料比重*射出常数(0.95)理想=射出重量(gr);三.射出压力:(1)射出缸面积²/螺杆面积²*系统最大压力(140kg/cm²)²=射出压力(kg/cm²);(2)射出缸直径²/螺杆直径²*系统最大压力(140kg/cm²)=射出压力(kg/cm²);(3)料管组合最大射出压力*实际使用压力(kg/cm²)/系统最大压力(140kg/cm²)=射出压力(kg/cm²).四.射出速率:(1)螺杆面积(cm²)*射出速度(cm/sec)=射出速率(cm³/sec);(2)螺杆直径(cm²)*0.785*射出速度(cm/sec)=射出速度(cm³/sec).五.射出速度:(1)射出速率(cm³/sec)/螺杆面积(cm²)=射出速度(cm/sec);(2)泵浦单转容积(cc/rev)*马达转速(rev/sec)/60(秒)/射出面积(cm²)=射出速度(cm/sec).(马达转速RPM:60HZ------1150,50HZ-----958)六.射出缸面积;(1)射出压力(kg/cm²)/系统最大压力(140kg/cm²)*料管面积(cm²)=射出缸面积(cm²);(2)单缸---(射缸直径²-柱塞直径²)*0.785=射出缸面积(cm²);双缸---(射缸直径²-柱塞直径²)*0.785*2=射出缸面积(cm²).七.泵浦单转容积:射出缸面积(cm²)*射出速度(cm/sec)*60秒/马达转速=泵浦单转容积(cc/sec).(马达转速RPM: 60HZ------1150,50HZ-----958)八.螺杆转速及油压马达单转容积:(1)泵浦单转容积(cc/rec)*马达转速(RPM)/油压马达单转容积=螺杆转速;(2)泵浦单转容积(cc/rec)*马达转速(RPM)/螺杆转速=油压马达单转容积.九.射出总压力:(1)系统最大压力(kg/cm²)*射出缸面积(cm²)=射出总压力(kg);(2)射出压力(kg/cm²)*螺杆面积(cm²)=射出总压力(kg).十.盎司及相关单位换算:(1)1盎司(oz)=28.375公克(gr);(2)1磅(ib)=16盎司(oz);(3)1公斤(kg)=2.2磅(ib);即:1斤=1.1磅;(4)1磅(ib)=454公克(gr)=0.454公斤(kg).十一.关模力:(1)曲手式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000*曲手放大率(20-50)=关模力(Ton)(2)单缸直压式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=关模力(Ton)十二.道柱直径和关模力的公式:道柱直径²(cm²)*0.785*杨氏系数(scm4约1000kg/cm²)*4=关模力概值(Ton).十三.成品排列投影面积和关模力关系公式:成品排列投影面积(寸²)*标准厚度(1.5mm)/成品平均厚度(mm)*使用原料常数/PS原料常数(1)=关模力(Ton);(1)成品排列投影面影以射入浇口为圆心,长边为半径计算出直径;排列直径²(寸²)*0.785=成品排列投影面积(寸²).(2)使用原料常数,以概略经验值计算,以流动性良劣比PS好的列为1以下;比PS不好的列为1以上.如:ABS 1.05; AS 1.2; PMMA 1.3; PC 1.6; PBT 0.9;PP 0.7; PE 0.7-0.8;塑胶钢 0.8; NILON 0.7-0.9¨¨¨等.各种原料亦分不同等级,宜多了解只付参与.(3)和射出从向的成品部份之要求,如杯子的高度部份大约以投影面积的30%计算即可. 十四.托模力:托模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=托模力(Ton)十五.电力单位:1马力(HP)=0.754千瓦(KW);1千瓦(KW)=1.326马力(HP)=1000瓦(W);1千瓦(KW)=1度电计量单位(1KW/Hr).十六.泵浦大小和马力关系:P=最大使用压力(如:125kg/cm².140kg/cm²);Q=油泵浦一分钟吐出量(L/min);Q=油泵浦单转容积(cc/rec)*马达转速(RPM)/1000=油泵浦一分钟吐出量(L/min).适用马力:P*Q/540=HP;P*Q/612=KW.所配合马达可达不降速的最高压力(LP):HP*450/Q=LP;KW*612/Q=LP.十七.计算使用电力:(马达容量+电热容量+烘干机容量)*用电常数(约40%)=实际每小时用电量(度,KW/Hr).第三载A:什么是注塑机的射出能力?射出能力=射出压力(kg/cm2)×射出容积(cm3)/1000B:什么是注塑机的射出马力?射出马力PW(KW)=射出压力(kg/cm2)×射出率(cm3/sec)×9.8×100%C:什么是注塑机的射出率?射出率V(cc/sec)=π/4×d2×γd2::料管直径γ:料的密度D:什么是注塑机的射胶推力?射胶推力F(kgf)=π/4(D12-D22)×P×2D 1:油缸内径 D2:活塞杆外径 P:系统压力E:什么是注塑机的射胶压力?射胶压力P(kg/cm2)=[π/4×(D12-D22)×P×2]/(π/4×d2)F:什么是注塑机的塑化能力?塑化能力W(g/sec)=2.5×(d/2.54)2×(h/2.54)×N×S×1000/3600/2h=螺杆前端牙深(cm) S=原料密度G:什么是系统压力?与注塑压力有什么区别?系统压力(kg/cm2)=油压回路中设定最高的工作压力H:射出速度?H:速度=距离/时间第四载1.锁模力F(TON)公式:F=Am*Pv/1000即:锁模力=模腔投影面积*充填压力÷1000 F:锁模力TON Am:模腔投影面积CM2Pv:充填压力KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)充填压力/0.4-0.6=射出压力例:模腔投影面积270CM2 充填压力220KG/CM2锁模力=270*220/1000=59.4TON2.射出压力Pi(KG/CM2)公式:Pi=P*A/Ao即:射出压力=泵浦压力*射出油缸有效面积÷螺杆截面积Pi: 射出压力P:泵浦压力A:射出油缸有效面积Ao:螺杆截面积A= π*D2/4 D:直径π:圆周率3.14159例1:已知泵浦压力求射出压力?泵浦压力=75 KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)Pi=75*150/15.9=707 KG/CM2例2:已知射出压力求泵浦压力?所需射出压力=900 KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)泵浦压力P= Pi*Ao/A=900*15.9/150=95.4 KG/CM23.射出容积V(CM3)公式:V= π*Do2/4*ST即:射出容积=螺杆截面积*射出行程V:射出容积CM3 π:圆周率Do:螺杆直径CMST:射出行程CM例:螺杆直径42mm 射出行程165mmV= π*4.2*4.2/4*16.5=228.6CM34.射出重量G公式:Vw=V*η*δ即:射出重量=射出容积*比重*机械效率Vw:射出重量G V:射出容积η:比重δ:机械效率例:射出容积=228.6 CM3 机械效率=0.85 比重=0.92射出重量Vw=228.6*0.85*0.92=178.7G5.射出速度S(CM/SEC)公式:S=Q/A即:射出速度=泵浦吐出量÷射出油缸有效面积S:射出速度CM/SEC Qr:泵浦吐出量(每回转/CC)CC/REVA:射出油缸有效面积CM2 Q=Qr*RPM/60 (每分钟/L)Q:泵浦吐出量RPM:马达回转数/每分钟例:马达转速1000RPM 泵浦吐出量85 CC/REV射出油缸有效面积140 CM2S=85*1000/60/140=10.1 CM/SEC6.射出率Sv(G/SEC)公式:Sv=S*Ao即:射出率=射出速度*螺杆截面积Sv:射出率G/SEC S:射出速度CM/SEC Ao:螺杆截面积例:射出速度=10CM/SEC 螺杆直径∮42螺杆截面积=3.14159*4.2*4.2/4=13.85CM27.圆的计算圆的面积S=πR2(R为圆半径)圆的周长=2πR(R为圆半径)或πH(H为直径)。

1.锁模力 F(TON) F=Am*Pv/1000F:锁模力 TON Am:模腔投影面积 CM2Pv:充填压力 KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)充填压力/0.4-0.6=射出压力例:模腔投影面积 270CM2 充填压力 220KG/CM2锁模力=270*220/1000=59.4TON2.射出压力 Pi KG/CM2 Pi=P*A/AoPi: 射出压力 P:泵浦压力 A:射出油缸有效面积Ao:螺杆截面积A= π*D2/4 D:直径π:圆周率 3.14159例1:已知泵浦压力求射出压力?泵浦压力=75 KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)Pi=75*150/15.9=707 KG/CM2例2:已知射出压力求泵浦压力?所需射出压力=900 KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)泵浦压力P= Pi*Ao/A=900*15.9/150=95.4 KG/CM23.射出容积 V CM3 V= π*Do2/4*STV:射出容积 CM3 π:圆周率 Do:螺杆直径 CMST:射出行程 CM例:螺杆直径 42mm 射出行程 165mmV= π*4.2*4.2/4*16.5=228.4.射出重量 G Vw=V*η*δVw:射出重量 G V:射出容积η:比重δ:机械效率例:射出容积=228.6 CM3 机械效率=0.85 比重=0.92 射出重量 Vw=228.6*0.85*0.92=178.7G5.射出速度 S CM/SEC S=Q/AS:射出速度 CM/SEC Qr:泵浦吐出量(每回转/CC)CC/REV A:射出油缸有效面积 CM2 Q=Qr*RPM/60 (每分钟/L)Q:泵浦吐出量 RPM:马达回转数/每分钟例:马达转速 1000RPM 泵浦吐出量85 CC/REV射出油缸有效面积 140 CM2S=85*1000/60/140=10.1 CM/SEC6.射出率 Sv G/SEC Sv=S*AoSv:射出率G/SEC S:射出速度CM/SEC Ao:螺杆截面积例:射出速度=10CM/SEC 螺杆直径∮42面积=3.14159*4.2*4.2/4=13.85CM2Sv=13.85*10=138.5G/SEC。