硫化促进剂MBTS

- 格式:doc

- 大小:86.00 KB

- 文档页数:14

上海市浦东新区九年级上学期化学期中考试试卷姓名:________ 班级:________ 成绩:________一、单选题 (共19题;共38分)1. (2分)(2019·兖州模拟) 下列是描写事物的一些诗句,其中一定含有化学变化的是()A . 白玉做床,金做马B . 忽如一夜春风来,千树万树梨花开C . 千锤万凿出深山,烈火焚烧若等闲D . 大河上下,顿失滔滔2. (2分)下列关于氧气的说法正确的是()A . 能供给呼吸B . 化学性质比较稳定C . 具有可燃性D . 是空气中含量最多的物质3. (2分)下列说法中,错误的是()A . 水在自然中分布很广,约占地球表面积的B . 动植物体内都含有大量的水C . 凡是无色透明的水都能喝D . 水在人的日常生活中和工农业生产上都有重要的作用4. (2分)(2017·大石桥模拟) 豆浆中的异黄酮(C15H10O2)具有防癌功能,下列关于异黄酮说法正确的是()A . 异黄酮属于氧化物B . 异黄酮中碳元素的质量分数最大C . 一个异黄酮分子中含有一个氧分子D . 异黄酮中共含有27个原子5. (2分) (2016九上·宜昌期中) 下列图示实验操作正确的是()A . 氧气的验满B . 倾倒液体C . 熄灭酒精灯D . 给热体加热6. (2分)(2017·蓟县模拟) 下列图示实验操作中,正确的是()A . 检查装置气密性B . 加热液体C . 稀释浓硫酸D . 取用固体7. (2分)(2018·青浦模拟) SO2中,硫元素的化合价为()A . -2B . 0C . +4D . +68. (2分)自来水厂净水流程为:天然水→沉降→过滤→吸附→自来水,沉降过程中常用作絮凝剂的物质是()A . 明矾B . 活性炭C . 氯气D . 漂白粉9. (2分) (2019九下·瑶海月考) 北京大学生命科学学院蒋争凡教授研究组发现,锰离子是细胞内天然免疫激活剂和警报素。

在硫化过程中,促进剂可使橡胶的硫化反应发生很大的变化。

在促进剂存在的情况下,降低了硫环的断裂活化能,由于促进剂本身的裂解,增加了体系中的自由基或离子的浓度,加速了硫化链反应的引发和链增长反应,提高了硫化反应速度,与次同时,也改善了硫化胶的结构和性能。

噻唑类促进剂的反应机理。

1. 巯基苯并噻唑即促进剂M在硫化过程中本身可发生还原反应,当体系有过氧化物存在时,会消耗过氧化物。

所以过氧化物硫化是不能用M或能分解出M的酸性促进剂。

促进剂M参与硫化反应时会分解出自由基。

有硫元素存在时,经过综合反应产生HS化合物及多S自由基可引发硫黄硫化时的链增长作用。

在有硬脂酸与氧化锌存在的情况下则产生离子反应,生成多硫配位络合物,这种络合物是一种强硫化剂它是橡胶大分子的接枝化合物,促使橡胶大分子产生交联。

2. 促进剂DM二硫化二苯并噻唑在无ZNO存在的条件下发生对称结构的分裂分解出并苯噻唑自由基、多硫自由基及促进剂M它们都能参与硫化反应。

生存的M发挥了M的促进硫化功能。

在有活性剂氧化锌与硬脂酸存在的情况下它的作用与M相同,DM与硫黄一起硫化时,还分解出双基活性硫或多基活性硫可使橡胶分子进行交联。

3. 次磺酰胺类促进剂,在无氧化锌存在的情况下首先与硫黄反应生成促进剂的聚合多硫化物,从而产生可硫化的大分子多硫自由基与橡胶分子进行交联。

这需多硫自由基同时起到相互抑制的作用,从而延长了焦烧。

对大多数次磺酰胺类促进剂来说,其用量越多焦烧越长。

在反应过程中分解出促进剂M,M又与次磺酰胺反应形成DM,DM又与硫黄反应生成M,生成的促进剂M在反应中对次磺酰胺发生自动催化作用。

加速了次磺酰胺的的分解,使交联反应加快,诱导期缩短,这一点对迟效性是不利的,加入防焦剂的原理就是让促进剂M与防焦剂反应将其消耗一部份,来延长焦烧时间。

次黄酰胺类促进剂具有一定的焦烧时间它的主要原因是1.在分解时分出促进剂DM、M与它本身三种促进剂的健能不同,在相同的硫化条件下分裂出自由基的速度依次不同,表现出一定的迟效性。

橡胶促进剂mbt提纯的酸碱法原理

橡胶促进剂MBT(2-mercaptobenzothiazole)是一种含有硫、氮的化学物质,常用于橡胶加工中作为促进剂。

其提纯过程中,可以采用酸碱法净化,其基本原理如下:

1.酸性条件下,MBT置于酸性介质中,其硫、氮原子与酸中的氢离子结合,形成离子化的物质,易于与其他物质分离。

2.碱性条件下,MBT溶于碱性介质中,其硫、氮原子与碱中的氢氧离子结合,形成离子化的物质,也易于与其他杂质分离。

3.酸碱中和后,MBT中离子化的物质易于沉淀,并与其他杂质分离,从而得到纯度更高的MBT。

总之,酸碱法净化可以利用MBT在酸碱性介质中的化学性质,将其与其他杂质分离,从而实现MBT的提纯。

秋兰姆类促进剂是在橡胶制品中广泛应用的硫化促进剂。

它包括一硫化秋兰姆、二硫化秋兰姆和多硫化秋兰姆。

其中二硫化秋兰姆和多硫化秋兰姆在常规硫化温度下易释放出活性硫,使胶料不加硫黄即可进行硫化即称为“无硫硫化”。

用二硫化秋兰姆作硫化促进剂时多采用二硫化四甲基秋兰姆(促进剂TMTD)、二硫化四乙基秋兰姆(促进剂TETD)以及二硫化甲基苯基秋兰姆(MPhTD)等。

一硫化四甲基秋兰姆(TMTM)和二硫化四甲基秋兰姆(TMTD)都是性能较好的秋兰姆类橡胶硫化促进剂,但近年来发现它们在硫化时会产生亚硝酸胺,因此,人们积极开发出性能更加优异且不会产生致癌物质的新型秋兰姆类硫化促进剂。

Crompton公司开发成功烷基化三亚乙基四胺二硫化秋兰姆(TATD),其结构类似于其它秋兰姆二硫化物,只是它含有高分子量的长键烷基不同于其它二硫化秋兰姆。

其分子量高于其它二硫化秋兰姆2到4倍。

由于它的分子量高,挥发性很低,在实际应用中不会产生亚硝酸胺,是一种亚硝酸胺安全的创新型橡胶超硫化促进剂。

它适合于天然橡胶、丁苯橡胶、顺丁橡胶、丁腈橡胶、乙丙橡胶以及各类橡胶的共混物。

二硫化四苄基秋兰姆(TBzTD)是橡胶促进剂秋兰姆类产品之一,是一种高效、绿色硫化促进剂,适用于天然橡胶、顺丁橡胶、异戊橡胶、丁苯橡胶、丁腈橡胶、丁基橡胶、三元乙丙橡胶和乳胶,其硫化促进效果与TMTD相似,硫化速度稍逊于TMTD,但稳定性胜于TMTD,广泛适用于制造电线电缆、轮胎、胶带、着色透明制品、鞋类、耐热制品等,并且不产生可致癌亚硝胺,是一种绿色、安全、环保、高效的橡胶硫化促进剂,可替代TMTD,TETD、MPhTD,加工安全性更好,拥有更长的焦烧时间,可作为天然橡胶、丁基橡胶和丁苯橡胶的快速硫化主促进剂或助促进剂,有时也可用于PVC橡胶硫化抑制剂。

TBzTD 分子量大,熔点高,不易分解,故不产生可致癌亚硝胺,目前已成为极具发展潜力的秋兰姆类硫化促进剂新品种。

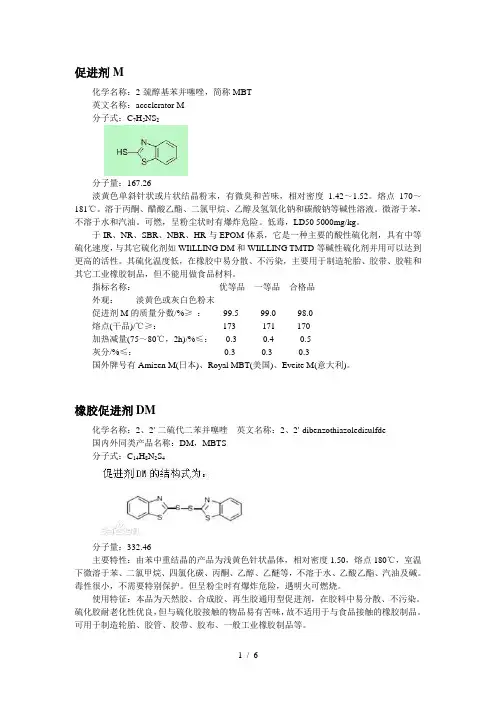

促进剂M化学名称:2-巯醇基苯并噻唑,简称MBT英文名称:accelerator M分子式:C7H5NS2分子量:167.26淡黄色单斜针状或片状结晶粉末,有微臭和苦味,相对密度 1.42~1.52。

熔点170~181℃。

溶于丙酮、醋酸乙酯、二氯甲烷、乙醇及氢氧化钠和碳酸钠等碱性溶液。

微溶于苯,不溶于水和汽油。

可燃,呈粉尘状时有爆炸危险。

低毒,LD50 5000mg/kg。

于IR、NR、SBR、NBR、HR与EPOM体系,它是一种主要的酸性硫化剂,具有中等硫化速度,与其它硫化剂如WIlLLING DM和WIlLLING TMTD等碱性硫化剂并用可以达到更高的活性。

其硫化温度低,在橡胶中易分散、不污染,主要用于制造轮胎、胶带、胶鞋和其它工业橡胶制品,但不能用做食品材料。

指标名称:优等品一等品合格品外观:淡黄色或灰白色粉末促进剂M的质量分数/%≥:99.5 99.0 98.0熔点(干品)/℃≥:173 171 170加热减量(75~80℃,2h)/%≤:0.3 0.4 0.5灰分/%≤:0.3 0.3 0.3国外牌号有Amizen M(日本)、Royal MBT(美国)、Eveite M(意大利)。

橡胶促进剂DM化学名称:2、2'-二硫代二苯并噻唑英文名称:2、2'-dibenzothiazoledisulfde国内外同类产品名称:DM,MBTS分子式:C14H8N2S4分子量:332.46主要特性:由苯中重结晶的产品为浅黄色针状晶体,相对密度1.50,熔点180℃,室温下微溶于苯、二氯甲烷、四氯化碳、丙酮、乙醇、乙醚等,不溶于水、乙酸乙酯、汽油及碱。

毒性很小,不需要特别保护。

但呈粉尘时有爆炸危险,遇明火可燃烧。

使用特征:本品为天然胶、合成胶、再生胶通用型促进剂,在胶料中易分散、不污染。

硫化胶耐老化性优良,但与硫化胶接触的物品易有苦味,故不适用于与食品接触的橡胶制品。

可用于制造轮胎、胶管、胶带、胶布、一般工业橡胶制品等。

硫化促进剂MBTS(DM)工艺操作规程目录1、产品说明1.1 产品名称1.2 产品的物理及化学性质1.3 产品质量标准1.4 产品的用途2、原料规格及性质3、生产的基本原理及化学反应方程式3.1 生产的基本原理3.2 化学反应方程式4、工艺流程叙述4.1 生产工艺流程方框示意图4.2 生产工艺流程叙述5、生产工艺条件一览表6、可能发生的不正常现象及处理方法7、三废及处理方法8、吨产品消耗定额1、产品说明1.1产品名称:促进剂MBTS(DM)化学名称:二硫化二苯并噻唑分子式:C14H8N2S4结构式:(略)分子量:332.51.2产品的物理和化学性质外观为浅黄色粉末,熔点162-180℃。

溶于二硫化碳、苯、甲苯及三氯甲烷等,不溶于水、乙酸乙酯。

易燃烧,其粉尘与空气混合有爆炸危险。

主要用于制造轮胎、胶管、胶带、胶鞋、胶布和一般工业制品,也用于白色和浅色制品。

1.3产品质量标准:GB/T11408-20031.4产品的用途作天然橡胶、合成橡胶、再生橡胶通用型促进剂。

它的硫化临界温度较高(130℃),温度在140℃以上活性增加,有显著的后效性,操作安全。

在G型氯丁橡胶中可作延迟剂,在W型氯丁橡胶中作硫化改性剂。

用于胶乳时,硫化速度较慢,但能减少含促进剂EZ胶乳胶料早期硫化的倾向。

本品在胶料中易分散,不污染,但有苦味,不宜用于与食物接触的制品,主要用于制造轮胎、胶管、胶带、胶鞋、胶布和一般工业制品,也用于白色和浅色制品。

2、原材料规格及性质2.1 M钠盐(2-硫醇基苯并噻唑钠盐)分子式:C7H4NS2Na物化性质:浅黄色透明液体,易溶于水,有碱性腐蚀,PH为10.5-10.8,。

如皮肤接触立即用水清洗。

2.2 双氧水(过氧化氢)分子式:H2O2物化性质:无色透明液体,有微弱的特殊气味。

溶于水、醇、醚,不溶于苯、石油醚。

工业品呈酸性,强氧化剂,具有腐蚀性。

受热易分解,禁止与易燃物、强还原剂、铜、铁、锌等活性金属粉末接触。

常用橡胶促进剂简表橡胶促进剂即所谓的硫化促进剂,是指能够加速胶料的交联反应,或者能够明显缩短硫化时间,降低硫化温度,减少硫化剂用量的配合剂。

除此之外,促进剂的使用还可以改进硫化胶的部分性能,例如提高拉伸强度、定伸强度、耐磨耗性及其硬度等。

目前橡胶促进剂品种繁多,使用哪一种橡胶促进剂需要查找浩瀚的文献。

浙大国家大学科技园哲博检测中心赵老师在大量实践基础上总结了常用的橡胶促进剂。

常用橡胶促进剂简表赵老师(哲博检测暨杭州哲博化工科技有限公司分析检测中心,浙大国家大学科技园,杭州__,Email: )促进剂M(MBT)化学名称:2-硫醇基苯并噻唑分子式:C7H5NS2结构式:分子量167.25 技术指标:项目外观熔点℃ ≥ 加热减量% ≤ 灰份%≤ 筛余物(150m) %≤173.0 0.30 0.30 0.0 优级品指标一级品淡黄色或白色粉末171.0 0.40 0.30 0.10170.0 0.50 0.30 0.10 二级品用途:通用型促进剂,广泛用于各种橡胶,对天然胶和一般硫黄硫化合成胶具有快速促进作用,硫化平坦性很宽。

在氯丁胶和无硫硫化体系中又可作硫化延缓剂和抗焦烧剂。

本品还用作天然胶的化学增塑剂。

在橡胶中易分散,不污染,一般用量1-2份。

本品精制级可用作头胞类药物及其他药物的中间体。

性状:比重1.42,有苦味。

易溶于醋酸乙酯、丙酮。

溶于二氯甲烷、乙醚、氯仿、乙醇等有机溶剂和碱性碳酸盐溶液中。

微溶于苯,不溶于水和汽油。

产品贮存稳定性两年以上。

橡胶促进剂即所谓的硫化促进剂,是指能够加速胶料的交联反应,或者能够明显缩短硫化时间,降低硫化温度,减少硫化剂用量的配合剂。

除此之外,促进剂的使用还可以改进硫化胶的部分性能,例如提高拉伸强度、定伸强度、耐磨耗性及其硬度等。

目前橡胶促进剂品种繁多,使用哪一种橡胶促进剂需要查找浩瀚的文献。

浙大国家大学科技园哲博检测中心赵老师在大量实践基础上总结了常用的橡胶促进剂。

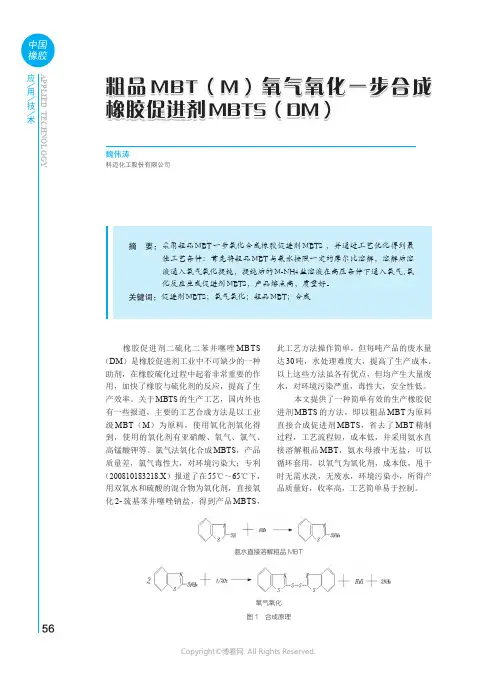

57中国橡胶应用技术APPLIED TECHNOLOGY一、生产工艺过程该工艺流程为:1.粗品MBT 提纯高压合成的粗品MBT 直接通过管道输送到盛有氨水的氨溶釜中,搅拌溶解,直到全部溶解成液体状态后通入氧气氧化提纯,温度控制在60℃~80℃,直到看到澄清透明M-NH 4盐溶液即可停止通氧。

2.MBTS 氧化合成将定量的M-NH 4盐溶液转到氧化釜内,加入催化剂,开启搅拌,升温至40℃开始通入氧气,通氧压力控制在0.2MPa ± 0.05MPa ,反应到终点后,向甩干工序放料进行固液分离。

3.MBTS 甩干将氧化后的浆料直接放入甩干机内进行固液分离,分离后的母液直接回氨溶和变化提纯循环套用,甩干后的滤饼直接进入下一步工序进行干燥。

4.MBTS 干燥甩干分离后的滤饼送气流干燥或造粒进行包装,即可得到成品MBTS 。

二、试验过程为了得到最佳的工艺条件,本项目分别考察了投料摩尔比、反应温度、反应压力、反应时间等因素对产品质量的影响。

1.投料配比对熔点的影响在反应温度40℃~60℃,反应时间3h ,通氧压力为0.2MPa ±0.05MPa 条件下,分别考察了摩尔比为M:NH 3·H 2O=1:2,M:NH 3·H 2O =1:3,M:NH 3·H 2O =1:4 条件下反应对产品质量的影响。

具体结果见表1。

由表1可见,在反应温度、反应压力、通氧时间不变的条件,最佳配比为M:NH 3·H 2O =1:3条件下所得产品质量最好。

2.反应时间对熔点的影响在反应温度40℃~60℃,M:NH 3·H 2O =1:3,氧压力为0.2MPa ±0.05MPa 条件下,考察了反应时间对产品质量的影响,见图3。

随着反应时间的延长,熔点先升高后降低,在3h 时,熔点达到最高点,由此可以表1 投料比对熔点的影响序号反应温度/℃通氧压力/MPa 反应时间/h投料配比/摩尔比熔点/℃140~600.2±0.053M:NH 3·H 2O=1:2170240~600.2±0.053M:NH 3·H 2O=1:3172340~600.2±0.053M:NH 3·H 2O=1:4168图2 MBTS 生产流程示意图粗品套用母液成品图3 反应时间对熔点的影响应用技术APPLIED TECHNOLOGY看出,在其他反应条件不变的情况下,反应时间为3h是最佳时间。

超全的橡胶硫化促进剂介绍(收藏版)硫化促进剂是指能加快硫化反应速度、缩短硫化时间,降低硫化反应温度、减少硫化剂用量的配合剂,简称促进剂。

促进剂,特别是有机促进剂的发现和应用,为橡胶工业的发展和进步起了重大作用。

在有机促进剂出现以前,硫化时间长达几小时,硫黄用量达7-9份。

而应用有促进剂以后,硫化时间可缩短至几分钟到几十分钟。

由于硫化时间缩短,加之硫化温度降低,成本降低,还减少了高温氧化对橡胶的破坏作用。

应用促进剂减少多硫交联鍵中的硫原子数和橡胶大分子内的环化结构,一方面可提高制品的耐热性能和其它性能,另一方面减少硫黄用量,从而减轻胶料的“喷硫”现象,也使产品质量提高。

可见,促进剂的使用,有重大的技术经济效果。

因此,促进剂已是橡胶工业必不可少的基本原料之一。

一、促进剂的分类有机促进剂品种繁多,通常可按化学结构,酸碱性及对硫化速度的影响三种方法进行分类。

1、按化学结构分类(1)噻唑类它是有机促进剂较老的品种。

这类促进剂的特点是应用广泛,价格便宜,制取方便,且赋于硫化胶以良好的性能。

主要品种有巯基苯并噻唑(M)及其二硫化物(DM)等,化学结构通式为:式中,X为氢原子或有机基团等。

(2)秋兰姆类属于超速硫化促进剂,其多硫化物可用作硫载体。

化学结构通式为:式中,R、、、代表烷基、芳基或其它基团,n为硫原子数。

(3)次磺酰胺类是一种迟效性促进剂,具有焦烧时间长、硫化活性大的优点。

因此,它是近年来发展最快也是最有前途的一种促进剂,其化学结构通式为:式中R、为烷基、芳基或其它基团。

(4)胍类是碱性促进剂。

主要用作副促进剂。

化学结构通式为:式中R、为芳基或其它基团。

(5)二硫代氨基甲酸盐类是一种超速促进剂,多用于胶乳制品,某些盐类亦可作为硫载体,即作硫化剂使用。

其化学结构通式为:式中R、为烷基、芳基或其它基团,Me为金属原子,n为金属原子的原子价。

(6)醛胺类是醛和胺类的缩合物,一般为粘稠状流体。

化学结构通式为:RN=CH式中,R为芳基或脂肪族胺基,CH为醛基。

硫化促进剂MBTS(DM)工艺操作规程目录1、产品说明1.1 产品名称1.2 产品的物理及化学性质1.3 产品质量标准1.4 产品的用途2、原料规格及性质3、生产的基本原理及化学反应方程式3.1 生产的基本原理3.2 化学反应方程式4、工艺流程叙述4.1 生产工艺流程方框示意图4.2 生产工艺流程叙述5、生产工艺条件一览表6、可能发生的不正常现象及处理方法7、三废及处理方法8、吨产品消耗定额1、产品说明1.1产品名称:促进剂MBTS(DM)化学名称:二硫化二苯并噻唑分子式:C14H8N2S4结构式:(略)分子量:332.51.2产品的物理和化学性质外观为浅黄色粉末,熔点162-180℃。

溶于二硫化碳、苯、甲苯及三氯甲烷等,不溶于水、乙酸乙酯。

易燃烧,其粉尘与空气混合有爆炸危险。

主要用于制造轮胎、胶管、胶带、胶鞋、胶布和一般工业制品,也用于白色和浅色制品。

1.3产品质量标准:GB/T11408-20031.4产品的用途作天然橡胶、合成橡胶、再生橡胶通用型促进剂。

它的硫化临界温度较高(130℃),温度在140℃以上活性增加,有显著的后效性,操作安全。

在G型氯丁橡胶中可作延迟剂,在W型氯丁橡胶中作硫化改性剂。

用于胶乳时,硫化速度较慢,但能减少含促进剂EZ胶乳胶料早期硫化的倾向。

本品在胶料中易分散,不污染,但有苦味,不宜用于与食物接触的制品,主要用于制造轮胎、胶管、胶带、胶鞋、胶布和一般工业制品,也用于白色和浅色制品。

2、原材料规格及性质2.1 M钠盐(2-硫醇基苯并噻唑钠盐)分子式:C7H4NS2Na物化性质:浅黄色透明液体,易溶于水,有碱性腐蚀,PH为10.5-10.8,。

如皮肤接触立即用水清洗。

2.2 双氧水(过氧化氢)分子式:H2O2物化性质:无色透明液体,有微弱的特殊气味。

溶于水、醇、醚,不溶于苯、石油醚。

工业品呈酸性,强氧化剂,具有腐蚀性。

受热易分解,禁止与易燃物、强还原剂、铜、铁、锌等活性金属粉末接触。

皮肤接触本品可引起皮炎。

如皮肤接触用大量水冲洗。

2.3 硫酸分子式:H2SO4物化性质:无色粘绸状液体,工业品规格大于92%以上。

能与水混溶,稀硫酸腐蚀金属。

浓硫酸与水混合时产生大量的热。

稀释硫酸时,只能将浓硫酸逐渐加入水中,且不可将水加入浓硫酸中,以免发生危险。

3、生产的基本原理及化学反应方程式3.1 生产的基本原理首先将浓硫酸滴加入软水中,配成稀硫酸。

然后加入双氧水制成氧化剂,再慢慢加入合格的M钠盐中生成DM。

3.2化学反应方程式:2 C7H4NS2Na+ H2SO4+ H2O2→C14H8N2S4+Na2SO4+2H2O4、生产工艺流程叙述4.1生产工艺流程方框示意图4.2生产工艺流程叙述:4.2.1原料配比4.2.2氧化剂配制:4.2.2.1投料量4.2.2.2硫酸投料配比:说明:硫酸含量是指硫酸储罐的含量,每次卸车后应及时取储罐的硫酸检测含量,然后按硫酸投料配比中相应含量的投料量配酸。

4.2.2.3配氧化剂技术指标4.2.2.3.1加酸温度:≤50℃4.2.2.3.2加双氧水温度≤30℃4.2.2.3.3氧化剂比重:1.145-1.155(30±5℃)(H2SO4=17.07±0.5%;H2O2=7.48±0.5%)4.2.2.4配制准备4.2.2.4.1配酸前应检查配酸罐氧化剂是否出净,配酸罐壁及搅拌是否完好,配酸罐上各阀门应处于关闭状态。

电器设备运转是否正常,做到该关的关,该开的开。

4.2.2.4.2备料4.2.2.4.2.1检查配酸罐上各阀门是否处于关闭状态。

4.2.2.4.2.2软水:向软水计量罐加入规定量的软水。

4.2.2.4.2.3硫酸:开启硫酸打料泵,向硫酸计量罐打入一定量的硫酸备用。

(新进硫酸一定要检测硫酸储罐的硫酸含量)。

4.2.2.4.2.4双氧水:启动双氧水打料泵,向双氧水计量罐打入一定量的双氧水备用。

4.2.2.4.3配制氧化剂4.2.2.4.3.1打开软水计量罐放料阀,向配酸罐加入规定量的软水,开动搅拌。

4.2.2.4.3.2打开硫酸计量罐的放料阀门,向配酸罐慢慢滴加规定量的硫酸,同时打开降温水的进出阀门,让配酸罐降温,加酸时温度控制在50℃以下。

4.2.2.4.3.3加完规定量的硫酸后,搅拌至配酸罐的温度在30℃以下时,停搅拌,打开双氧水计量罐的放料阀门,将规定量的双氧水加到配酸罐,加完后搅拌10分钟,停止搅拌取样检测氧化剂的比重。

4.2.2.4.3.4若氧化剂的比重在规定围之,则把氧化剂打到氧化剂储罐备用。

若氧化剂比重不在规定围之,则取样化验硫酸及双氧水的含量。

根据化验结果调整硫酸或双氧水的量。

(加硫酸时一定要把硫酸稀释后并冷却)。

4.2.3氧化反应4.2.3.2氧化技术条件4.2.3.2.1氧化温度:77±5℃4.2.3.2.2氧化终点4.2.3.2.2.1 PH=6.5-7.04.2.3.2.2.2油酸钴试验合格:取氧化好的料液,过滤出少量料,用水冲洗2-3遍后加2-3滴油酸钴至料上,加三氯甲烷10ml。

用玻璃试管摇匀,若料呈红色,说明氧化已到终点。

若料发绿,则氧化不到终点。

4.2.3.3氧化前的准备4.2.3.3.1首先检查氧化釜放料阀门是否关闭,釜物料是否出净,搅拌及电器设备是否正常。

4.2.3.3.2从M钠盐岗位打来的M钠盐经过滤后到M钠盐储罐备用。

、4.2.3.3.3氧化剂计量罐打入一定量的氧化剂备用。

4.2.3.3.4热水罐加入适量的软水,打开蒸汽阀门升温至65±5℃后备用。

4.2.3.4氧化岗位4.2.3.4.1投料及升温:氧化釜符合投料氧化后,打开M钠盐打料泵,向氧化釜打入规定量的M钠盐,当M钠盐液位超过蒸汽管出口时,打开蒸汽阀门开始升温,同时开启搅拌。

当釜温度达到70℃时,关闭蒸汽阀门,搅拌15分钟后待釜温度不再上升时,准备氧化。

4.2.3.4.2氧化:4.2.3.4.2.1当氧化釜温度稳定在72-75℃时,打开氧化剂计量罐的放料阀,向氧化釜加入氧化剂,控制好氧化温度在77±5℃围。

加氧化剂时应该注意,以两头慢、中间快的原则加氧化剂。

流速应该控制在250-300L/h。

4.2.3.4.2.2氧化过程中应及时检测料液的PH值,当料液PH=8时,应关小氧化剂的放料阀门,及时检测氧化终点的PH=6.5-7.0(试纸呈浅绿色)。

当氧化达到终点后,关闭氧化剂放料阀门,搅拌15分钟后再次检测终点,同时在氧化釜放料阀取样检测终点。

当上、下 PH 值达到终时,可认为氧化达到终点。

若PH不到终点时,加入适量的氧化剂调节PH值至终点。

4.2.3.4.2.3当PH值到终点后,取少量料液,过滤后用软水洗2-3遍,取一点样放玻璃试管,加入10ml三氯甲烷,加2-3滴油酸钴指示液,观察指示液颜色的变化,若指示液为红色,则氧化达到终点。

若指示液呈绿色,说明氧化没到终点,每次补加少量纯双氧水(2kg)调整氧化终点(每补加一次纯双氧水后搅拌15分钟后再用油酸钴检测氧化终点)。

4.2.3.4.2.4若氧化釜物料稠时,可开风机吹风,使物料搅拌均匀,吹风之后再次检测终点。

注意吹风时间不能过长(2-3分钟即可),避免将物料吹出氧化釜。

4.2.3.4.2.5氧化时要及时做好记录,出现异常情况及时记录备案。

4.2.3.5放汤水洗4.2.3.5.1氧化达到终点后,搅拌10分钟后停止搅拌,使物料静止30-50分钟,使物料与母液分层,分层后再开氧化釜放料阀,将氧化釜的母液放入滤框中,待母液变混时再关闭放料阀。

4.2.3.5.2母液放完后,向氧化釜加入热的软水(加热水量以氧化釜料液面到氧化釜口1.5m左右),加完水后开动搅拌搅15-20分钟,控制釜温度65±5℃.停止搅拌静止30-50分钟,分层放汤。

如此水洗两遍。

4.2.3.6转料:放完汤后,开搅拌,打开氧化釜放料阀,启动倒料泵,将料经过过滤罐打到中转罐,转完料后用软水洗涤过滤网,并将滤网上的异物除去。

4.2.4甩干:4.2.4.1技术指标:甩到离心机出水口不滴水或很少滴水。

4.2.4.2操作:4.2.4.2.1准备:启动离心机前做好各项准备工作,并检查轮鼓是否有杂物,滤布是否平整,盘动皮带轮,检查有无杂音,然后紧好门盖。

4.2.4.2.2放汤:料液打入中转罐后,搅拌10-15分钟后,停止搅拌静止分层,30-50分钟后放掉母液后开动搅拌。

应确保中转罐温度控制在65±5℃。

4.2.4.2.3甩干:启动离心机,待离心机运转平稳后给离心机进料,进料量是离心机轮鼓的90%,用热水洗涤1-2分钟。

水洗后甩干出料(半成品水分控制在9-10%)。

备烘干用。

4.2.5烘干:首先检查设备是否正常,蒸汽压力是否在0.4-0.6Mpa之间,启动引风机,打开蒸汽阀门给加热器加热,启动关风机、筛粉机,预热15分钟,待进风温度升到160℃时,开始进料,进料速度要均匀,要保证混合温度、塔顶温度在70-90℃以上,同时在关风机接料扣接料,计量、取样、化验、合格、封包、入库。

5、生产工艺条件一览表6、可能发生的不正常现象及处理方法7、三废及处理方法7.1本工艺生产DM在离心机洗料的过程中产生少量的含有硫酸钠的废水,经水处理站处理达到排放标准后排放。

7.2本生产工艺没有废气、废渣生成。

8、吨产品消耗定额:。