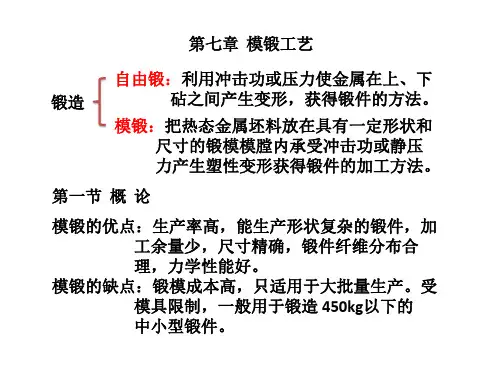

模锻工艺过程和锻模设计

- 格式:docx

- 大小:16.24 KB

- 文档页数:2

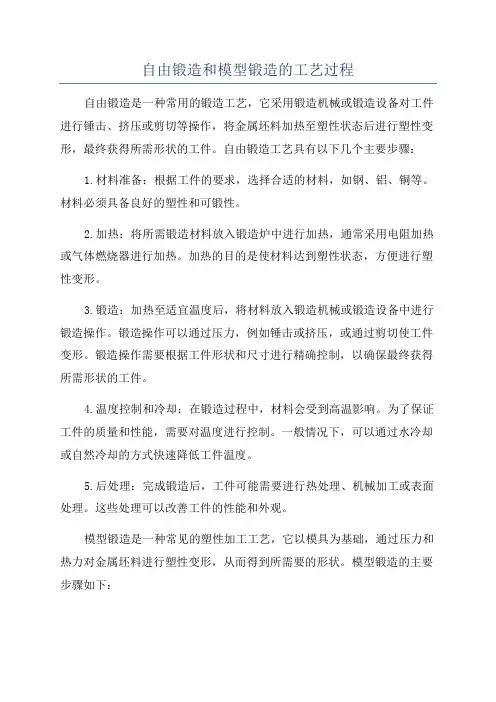

自由锻造和模型锻造的工艺过程自由锻造是一种常用的锻造工艺,它采用锻造机械或锻造设备对工件进行锤击、挤压或剪切等操作,将金属坯料加热至塑性状态后进行塑性变形,最终获得所需形状的工件。

自由锻造工艺具有以下几个主要步骤:1.材料准备:根据工件的要求,选择合适的材料,如钢、铝、铜等。

材料必须具备良好的塑性和可锻性。

2.加热:将所需锻造材料放入锻造炉中进行加热,通常采用电阻加热或气体燃烧器进行加热。

加热的目的是使材料达到塑性状态,方便进行塑性变形。

3.锻造:加热至适宜温度后,将材料放入锻造机械或锻造设备中进行锻造操作。

锻造操作可以通过压力,例如锤击或挤压,或通过剪切使工件变形。

锻造操作需要根据工件形状和尺寸进行精确控制,以确保最终获得所需形状的工件。

4.温度控制和冷却:在锻造过程中,材料会受到高温影响。

为了保证工件的质量和性能,需要对温度进行控制。

一般情况下,可以通过水冷却或自然冷却的方式快速降低工件温度。

5.后处理:完成锻造后,工件可能需要进行热处理、机械加工或表面处理。

这些处理可以改善工件的性能和外观。

模型锻造是一种常见的塑性加工工艺,它以模具为基础,通过压力和热力对金属坯料进行塑性变形,从而得到所需要的形状。

模型锻造的主要步骤如下:1.模具制造:首先需要根据工件的形状和尺寸,制作合适的模具。

模具可以用金属或其他材料制造而成。

2.材料准备:根据工件的要求,选择合适的材料坯料。

材料必须具备良好的塑性和可锻性。

3.加热:将材料加热至塑性状态,使其易于塑性变形。

加热的方式可以采用电阻加热或气体燃烧器进行。

4.锻造:将加热至塑性状态的材料放入模具中,施加适当的压力和热力,使材料变形。

锻造过程中需要精确控制温度和压力,以确保获得所需的形状。

5.冷却和后处理:完成锻造后,需要对工件进行冷却,使其恢复到室温,并可能需要进行热处理、机械加工或表面处理等后处理。

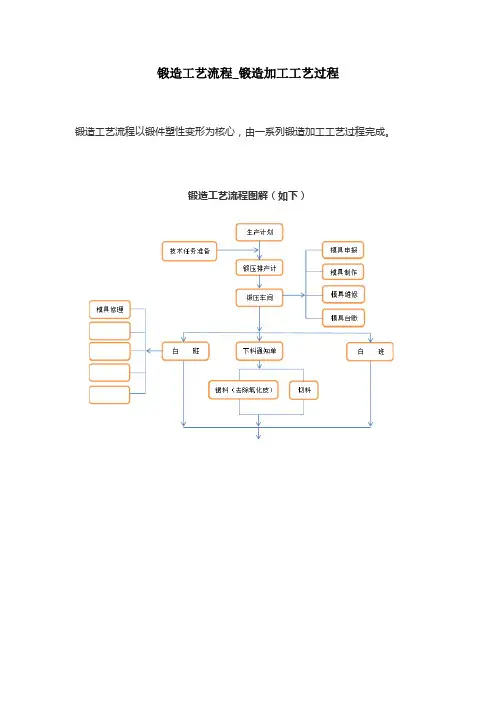

锻造工艺流程_锻造加工工艺过程锻造工艺流程以锻件塑性变形为核心,由一系列锻造加工工艺过程完成。

锻造工艺流程图解(如下)(1)下料采用砂轮切割机下料,车端面,倒圆角R5。

(2)加热采用电炉加热,炉温(450±10)℃,加热保温时间136min。

(3)模锻模锻设备为6300kN摩擦压力机,首先在锻模的镦粗台上将坯料压扁至H=24mm,再在型槽内平放料进行模锻,并欠压2~3mm 。

(4)加热炉温(450±10)℃,加热保温时间为30min(第二火)。

(5)模锻压至尺寸。

(6)加热炉温(450±10)℃,加热保温时间为10~15min。

(7)热切边(8)酸洗按酸洗通用工艺规程进行。

(9)热处理按热处理工艺规程淬火、人工时效。

(10)酸洗按酸洗通用工艺规程进行。

(11)锻件修伤(12)锻件检验100%检查材料牌号、外形及表面质量;100%检查硬度(HB ≥140);低倍检查。

锻造工艺流程注意事项说明(1)锻造变形前工序主要有下料和加热工序。

下料工序按照锻造所需要的规格尺寸制备原毛坯,必要时还要对原毛坯进行除锈、除表面缺陷、防氧化和润滑等处理;加热工序按照锻造变形所要求的加热温度和生产节拍对原毛坯进行加热。

(2)锻造变形工序在各种锻造设备上对毛坯进行塑性变形,完成锻件内部和外在的基本质量要求。

其过程可能包括若干工序。

(3)锻造变形后工序锻造变形后,紧接着就是锻件的冷却过程。

而后,为了补充前期工序的不足,使锻件完全符合锻件产品图的要求,还需要进行:切边冲孔(对锻模)、热处理、校正、表面清理等系列工序。

有时,将锻后冷却与热处理过程紧密结合,以获得特定的锻件组织性能。

在各道工序间,以及锻件出厂前,都要进行质量检验。

检验项目包括集合形状尺寸、表面质量、金相组织和力学性能等,根据工序间半成品以及锻件的要求确定。

锻造成形的实质,是通过工具或模具对毛坯施加外力的作用,毛坯吸收机械能,内部产生应力状态分布的变化,发生材料质点的位移和变形流动;对于热锻造,毛坯还由于被加热而吸收热能,内部产生相应的温度分布变化。

模锻工艺的工序

模锻工艺主要包括以下几个工序:

1.模具设计与制造:根据产品的形状和尺寸要求,设计并制造适合的模具。

模具通常由模具座、压头、温度控制装置等组成。

2.模具预热:对制造好的模具进行预热处理,以提高模具硬度和耐磨性,同时减少冷却时间。

3.材料预热:将金属材料加热至适当温度,以增加其可塑性,为后续的模锻工序做好准备。

4.装入模具:将预热后的金属材料放置在模具的一侧,待好的装配好后,将其放置在模锻机的操作位置。

5.锻压:启动模锻机,施加压力将模具上下移动,使金属材料在模具的压力下发生塑性变形,从而达到所需的形状和尺寸。

6.冷却:模锻后的工件往往会产生高温,需要进行冷却以使工件达到所需的硬度和耐磨性。

7.去毛刺处理:去除模锻后工件上的毛刺,以提高表面的光洁度和质量。

8.检验与修整:对模锻后的工件进行检验,检查其尺寸、形状和表面质量是否符合要求。

如有不合格的地方,则进行修整处理。

9.清洗与防锈:对经过检验和修整的工件进行清洗,清除表面的污垢和残留物,并进行防锈处理,以保护工件的质量和使用寿命。

10.包装与出货:将经过清洗和防锈处理的工件进行包装,并安排出货。

模锻工艺流程

《模锻工艺流程》

模锻是一种金属加工工艺,通常用于制作具有复杂形状和高强度要求的零件。

其工艺流程大致包括原料准备、预热、模具设计、成型、冷却和后处理等多个环节。

首先,原料准备是模锻工艺流程的第一步。

金属原料一般采用钢坯或其他金属材料,需要按照设计要求切割成适当大小的坯料。

接下来是预热环节,目的是让金属坯料达到适当的温度,提高其塑性和延展性,便于成型。

通常采用加热炉进行坯料的预热处理。

然后是模具设计。

根据零件的形状和要求,设计并制作适当的模具,以便将金属坯料加工成所需的形状。

成型是模锻工艺流程中最核心的环节。

加热后的金属坯料被放入模具中,受到模具的挤压和冲击力,使其形成零件的初步形状。

冷却环节是为了让成型后的金属零件迅速冷却,在固态下达到所需的硬度和强度。

通常采用水冷或风冷等方式进行冷却处理。

最后是后处理,包括去除表面氧化层、修磨和清洗等工序,使得成型后的零件达到最终的外观和精度要求。

总的来说,模锻工艺流程是一个复杂而又精细的制造过程,需要经验丰富的工匠和精密的设备来完成。

通过科学的工艺流程,可以生产出高强度、耐磨、精密的金属零件,广泛应用于汽车、机械、航空航天等领域。

模锻工艺过程和锻模设计

一模锻的生产流程

1坯料准备

2坯料加热

3模锻

4切边冲孔

5热校正热精锻

6磨去毛刺

7热处理

8清理(去除氧化皮)

9冷校正或冷精压

10质量检验

二模锻工艺过程的定制

1根据产品零件图绘制锻件图

i.加工余量

ii.锻造公差

iii.锻造余块

iv.检验式样及操作夹头

v.绘制锻件图

2确定模锻工序和辅助工序(包括切除飞边. 清除毛刺和校正等),决定工序间尺寸

i.坯料质量为锻件质量和锻造时各种金属损耗质量之和

ii.坯料尺寸确定与所有工序有关

iii.钢锭或钢材的选定

3确定加热方法和加热规范

4确定坯料尺寸. 质量及其允许公差.选择下料方法。

5选择设备

6确定模具润滑及冷却方法

7确定锻件冷却方法和规范

8确定锻件热处理方法

9确定清除锻件表面氧化皮的方法

10提出锻件的技术要求和检验要求

11填写工艺过程卡片

a)绘制锻件图

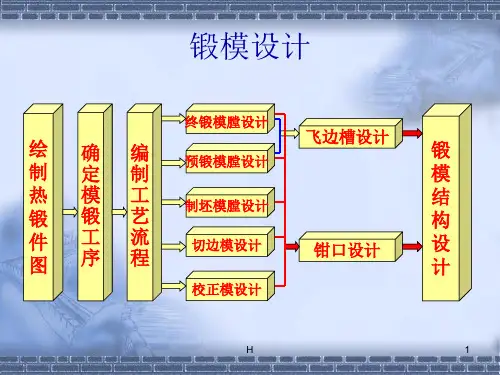

三锻模设计步骤

1确定模膛形状和尺寸

2确定坯料在模膛中的定位方法

3确定从锻模中迅速取出锻件的方法

4确定模膛的压力中心和模具的压力中心

5确定模具工作部分或工作零件的结构.材料.硬度和核算其强度

6进行模具的整体和零件设计,选定零件的材料,进行必要的强度核算7确定模具零件的加工精度.表面粗糙度等级和技术条件。