合金的铸造性能(严选内容)

- 格式:doc

- 大小:252.50 KB

- 文档页数:30

教学重点与难点1.重点合金的铸造性能2.难点熔模铸造教学方法与手段1.利用挂图等教具。

2.举典型实例,增强感性认识。

教学组织1.复习提问10分钟2.讲解75分钟3.小结5分钟教学内容第三节合金的铸造性能♦合金在铸造成形过程中获得外形准确、内部健全铸件的能力称为合金的铸造性能。

合金的铸造性能主要有吸气性、氧化性、流动性和收缩等。

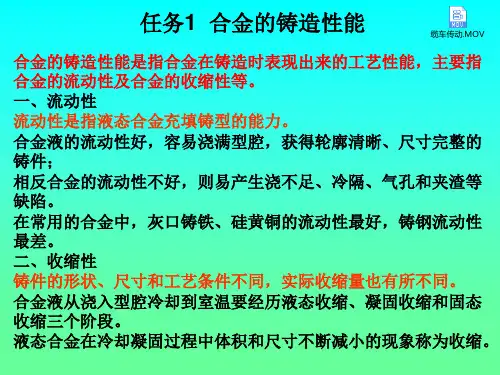

一、流动性流动性是指熔融金属的流动能力。

(一)流动性对铸件质量的影响液态合金的流动性好,充型能力就强,容易获得尺寸准确、外形完整和轮廓清晰的铸件,避免产生冷隔和浇不足等缺陷。

也有利于金属液中非金属夹杂物和气体的排出,避免产生夹渣和气孔等缺陷。

同时,合金的流动性愈好,也有利于补充在凝固过程中所产生的收缩,避免产生缩孔和缩松等缺陷。

(二)影响流动性的因素合金流动性的大小与浇注温度,化学成分和铸型的充填条件等因素有关。

1.浇注温度对流动性的影响灰铸铁的浇注温度一般为1250℃~1350℃,碳素铸钢为1500℃~1550℃。

2.合金化学成分对流动性的影响化学成分不同的合金具有不同的结晶特点,其流动性也不同。

其中纯金属和共晶成分的合金流动性最好。

在常用的铸造合金中,铸铁的流动性好,铸钢的流动性差。

3.铸型的充填条件对流动性的影响铸型中凡能增加合金液流动阻力和提高冷却速度的因素均使流动性降低。

二、收缩合金在液态凝固和冷却至室温过程中,产生体积和尺寸减小的现象称为收缩。

收缩是铸造合金本身的物理性质,是铸件中缩孔、缩松、裂纹、变形、残余内应力产生的基本原因。

(一)收缩的三个阶段合金从浇注温度冷却到室温要经过液态收缩、凝固收缩、固态收缩三个阶段。

液态收缩是指熔融金属在凝固阶段的体积收缩;凝固收缩是指溶融金属在凝固阶段的体积收缩;固态收缩是指金属在固态由于温度降低而发生的体积收缩。

这两种收缩使型腔内液面降低,它们是形成铸件缩孔和缩松缺陷的基本原因。

合金的固态收缩,虽然也是体积变化,但它主要表现为铸件外部尺寸的变化,因此,通常用线收缩率来表示。

合金的铸造性能合金的铸造性能--指在一定的铸造工艺条件下某种合金获得优质铸件的能力,即在铸造生产中表现出来的工艺性能,如充型能力、收缩性、偏析倾向性、氧化性和吸气性等等。

研究之必要--合金铸造性能的好坏,对铸造工艺过程、铸件质量以及铸件结构设计都有显著的影响。

因此,在选择铸造零件的材料时,应在保证使用性能的前提下,尽可能选用铸造性能良好的材料。

但是,实际生产中为了保证使用性能,常常要使用一些铸造性能差的合金。

此时,则应更加注意铸件结构的设计,并提供适当的铸造工艺条件,以获得质量良好的铸件。

因此,充分认识合金的铸造性能是十分必要的。

合金的铸造性能包括:1.充型能力2.凝固与收缩3.偏析4.吸气1 合金的充型能力定义定义--液态合金充满铸型,获得尺寸正确、轮廓清晰的铸件的能力,称为液态合金的充型能力。

液态合金充型过程是铸件形成的第一个阶段。

其间存在着液态合金的流动及其与铸型之间的热交换等一系列物理、化学变化,并伴随着合金的结晶现象。

因此,充型能力不仅取决于合金本身的流动能力,而且受外界条件,如铸型性质、浇注条件、铸件结构等因素的影响。

2 对铸件质量的影响对铸件质量的影响--液态合金的充型能力强,则容易获得薄壁而复杂的铸件,不易出现轮廓不清、浇不足、冷隔等缺陷;有利于金属液中气体和非金属夹杂物的上浮、排出,减小气孔、夹渣等缺陷;能够提高补缩能力,减小产生缩孔、缩松的倾向性。

3 影响合金充型能力的因素及工艺对策(1)合金的流动性定义--流动性是指液态合金的流动能力。

它属于合金的固有性质,取决于合金的种类、结晶特点和其他物理性质(如粘度越小,热容量越大;导热率越小,结晶潜热越大;表面张力越小,则流动性越好)。

测定方法--为了比较不同合金的流动性,常用浇注标准螺旋线试样的方法进行测定。

在相同的铸型(一般采用砂型)和浇注条件(如相同的浇注温度或相同的过热温度)下获得的流动性试样长度,即可代表被测合金的流动性。

铸造时金属成型工艺中比较常见的一种加工工艺,它主要是将液态的金属浇注到铸型空腔中,以获得所要求的毛坯或者零件,它的基本特点是液态成型。

合金在铸造的过程中所表现出来的工艺性能被称作合金的铸造性能。

铸造性能是为了保证铸件质量的主要因素,也是衡量铸造合金的指标之一。

1、合金的流动性流动性是指熔融合金的流动能力,它是主要影响充型能力的因素之一。

合金的流动性好,充型能力就会变强,易于获得尺寸准确、外形完整和轮廓清晰的铸件,不容易产生浇注不足、冷隔等缺陷;金属业中的非金属夹渣和气泡易于上浮排除,不易产生夹渣和气孔;流动性好的合金能很好地补充铸件凝固产生的收缩,不容易产生缩孔和缩松。

2、合金的收缩性(1)合金的收缩性铸件在凝固以及冷却的过程中,其体积以及尺寸的减少被称作是收缩。

收缩有两个类型,体积缩小是体收缩,尺寸的减小被叫做线收缩。

铸造合金的收缩包括液态收缩、凝固收缩以及固态收缩三个阶段。

从浇注温度到凝固开始温度之间的收缩是液态收缩;从凝固开始温度到凝固终了温度的收缩为凝固收缩;从凝固终了温度冷气到室温的收缩为固态收缩。

合金的液态收缩和凝固收缩使铸件产生体收缩,合金的固态收缩使铸件产生线收缩。

合金的收缩能使铸件产生缩孔、缩松、变形甚至裂纹等缺陷。

(2)缩孔、缩松铸件在凝固过程中,由于合金的液态收缩和凝固收缩,致使铸件最后凝固出出现孔洞,这种孔洞成为缩孔。

缩孔又被分为缩孔和缩松,它们的区别在于一个是集中的一个是分散的。

缩孔和缩松不仅可以减小铸件受力的有效面积而且在缩孔的部位易产生应力集中,使铸件力学性能显著降低。

缩松严重时会影响气密性。

碳钢的体收缩和线收缩都较大。

会扣铸铁凝固时析出石墨所产生的体积膨胀抵消了部分凝固收缩,因而体收缩较小。

浇注温度高,合金的收缩大,而铸型、型芯以及逐渐结构对收缩的阻碍会减小收缩量。

3、合金的吸气性所谓合金的吸气性就是金属液吸收气体的能力。

液态的金属对于某些气体又一定的溶解能力。

凝固时溶解度急剧下降,气体大量析出。

第三章合金的铸造性能合金的铸造性能主要指合金的流动性能和收缩性能等。

第一节合金的充型能力液态合金充满铸型、获得形状完整、轮廓清晰铸件的能力,称为液态合金的充型能力。

充型能力不足,会使铸件产生浇不足或冷隔缺陷。

所谓浇不足是指铸件的形状不完整;冷隔是指铸件上某处由于两股或两股以上金属液流未熔合而形成的接缝。

影响充型能力的主要因素有:1.合金的流动性合金的流动性是指液态合金自身的流动能力,属于合金的一种主要铸造性能。

良好的流动性不仅易于铸造出薄而复杂的铸件,而且也利于铸件在凝固时的补缩以及气体和非金属夹杂物的逸出和上浮。

反之流动性差的合金,易使铸件上出现浇不足、冷隔、气孔、夹渣和缩孔等缺陷。

(1)合金流动性的衡量通常用浇注的螺旋形试样的长度来衡量合金的流动性。

如图3.1所示的螺旋形试样,其截面为等截面的梯形,试样上隔50mm长度有一个凸点,以便于计量其长度。

合金的流动性愈好,其长度就愈长。

(1)影响流动性的因素影响流动性的因素有很多,如合金的种类、成分和结晶特征及其它物理量等。

1)合金的种类不同,其流动性不同,如表3.1列出了一些常用铸造合金的流动性值,可看出铸铁和硅黄铜的流动性最好,铝硅合金的次之,铸钢的最差。

表3.1 常用合金的流动性(砂型,试样截面8×8mm)2)合金的成分和结晶特征对流动性的影响最为显著。

共晶成分的合金,其结晶同纯金属一样,是在恒温下进行的。

从铸型表面到中心,液态合金逐层凝固,如图3.2a),由于已凝固层的内表面光滑,对液态合金的流动阻力小。

而且,由于共晶成分合金的凝固温度最低,相同浇注温度下其过热度最大,延长了合金处于液态的时间,故流动性最好。

此外,其它成分的合金均是在一定宽度的温度范围内凝固的,即在其已凝固层和纯液态区之间存在一个液固两相共存的区域,使得已凝固层的内表面粗糙如图3.2b)。

所以非共晶成分的合金流动性变差,且随合金成分偏离共晶点愈远,其结晶温度范围愈宽,流动性愈差,如图3.3为铁—碳合金流动性与含碳量的关系图。

合金的铸造性能

合金的铸造性能--指在一定的铸造工艺条件下某种合金获得优质铸件的能力,即在铸造生产中表现出来的工艺性能,如充型能力、收缩性、偏析倾向性、氧化性和吸气性等

等。

研究之必要--合金铸造性能的好坏,对铸造工艺过程、铸件质量以及铸件结构设计都有显著的影响。

因此,在选择铸造零件的材料时,应在保证使用性能的前提下,尽可能选用铸造性能良好的材料。

但是,实际生产中为了保证使用性能,常常要使用一些铸造性能差的合金。

此时,则应更加注意铸件结构的设计,并提供适当的铸造工艺条件,以获得质量良好的铸件。

因此,充分认识合金的铸造性能是十分必要

的。

合金的铸造性能包括:

1.充型能力

2.凝固与收缩

3.偏析

4.吸气

●合金的铸造性能——合金的充型能力

1 合金的充型能力定义

定义--液态合金充满铸型,获得尺寸正确、轮廓清晰的铸件的能力,称为液态合金的充型能力。

液态合金充型过程是铸件形成的第一个阶段。

其间存在着液态合金的流动及其与铸型之间的热交换等一系列物理、化学变化,并伴随着合金的结晶现象。

因此,充型能力不仅取决于合金本身的流动能力,而且受外界条件,如铸型性质、浇注条件、铸件结构等因素的影响。

2 对铸件质量的影响

对铸件质量的影响--液态合金的充型能力强,则容易获得薄壁而复杂的铸件,不易出现轮廓不清、浇不足、冷隔等缺陷;有利于金属液中气体和非金属夹杂物的上浮、排出,减小气孔、夹渣等缺陷;能够提高补缩能力,减小产生缩

孔、缩松的倾向性。

3 影响合金充型能力的因素及工艺对策

(1)合金的流动性

定义--流动性是指液态合金的流动能力。

它属于合金的固有性质,取决于合金的种类、结晶特点和其他物理性质(如粘度越小,热容量越大;导热率越小,结晶潜热越大;表面张力越小,则流动性越好)。

测定方法--为了比较不同合金的流动性,常用浇注标准螺旋线试样的方法进行测定。

在相同的铸型(一般采用砂型)和浇注条件(如相同的浇注温度或相同的过热温度)下获得的流动性试样长度,即可代表被测合金的流动性。

常用铸造合金中灰铸铁、硅黄铜流动性最好,铸钢最差。

对于同一种合金,也可以用流动性试样来考察各种铸造工艺因素的变动对其充型能力的影响。

所得的流动性试样长度是液态金属从浇注开始至停止流动时的时间与流动速度的乘积。

所以凡是对以上两个因子有影响的因素都将对流动性(或充型能

力)产生影响。

合金的化学成分决定了它的结晶特点,而结晶特点对流动性的影响处于支配地位。

具有共晶成分的合金(如碳的质量分数为4.3%的铁碳合金等)是在恒温下凝固的,凝固层的内表面比较光滑,对后续金属液的流动阻力较小,加之共晶成分合金的凝固温度较低,容易获得较大的过热度,故流动性好;除共晶合金和纯金属以外,其他成分合金的凝固

是在一定温度范围内进行的,铸件截面中存在液、固并存的两相区,先产生的树枝状晶体对后续金属液的流动阻力较大,故流动性有所下降。

合金成分越偏离共晶成分,其凝固温度范围越大,则流动性也越差。

因此,多用接近共晶成分的合金作为铸造材料,其原因就在于此。

(2)铸型性质

①铸型的蓄热系数它表示铸型从其中的金属液吸取并存储热量的能力。

铸型材料的导热率、比热容和密度越大,其蓄热能力越强,对金属液的激冷能越力就强,金属液保持流动的时间就越短,充型能力就越差。

例如,金属型铸造比砂型铸造更容易产生浇不足、冷隔等缺陷。

②铸型温度预热铸型能减小它与金属液之间的温差,降低换热强度,从而提高金属液的充型能力。

例如,在金属型铸造铝合金铸件时,将铸型温度由340 ℃提高到520℃,在相同的浇注温度(760℃)下,螺旋线试样长度由525mm增至950mm。

因此,预热铸型是金属型铸造中必

须采取的工艺措施之一。

③铸型中的气体铸型具有一定的发气能力,能在金属液与铸型之间形成气膜,可减小流动阻力,有利于充型。